Sind Sie bereit, mit mir die interessante Welt der Herstellung von Kunststoffspritzgussformen zu erkunden? Schauen wir uns gemeinsam die wichtigen Etappen an!

Zu den wichtigsten Schritten bei der Herstellung von Kunststoffspritzgussformen gehören Formendesign, Materialauswahl, Verarbeitungsmethoden und Qualitätsprüfungen, die jeweils entscheidend für eine effiziente Produktion und hochwertige Ergebnisse sind. Diese Übersicht bietet Einblicke und praktische Tipps zur Verbesserung von Formenherstellungsprozessen.

Wenn ich an meine Reise durch diesen komplexen Prozess zurückdenke, erinnere ich mich an den Nervenkitzel, mitzuerleben, wie ein Formentwurf Wirklichkeit wird. Formdesign und Materialauswahl sind sowohl für die Funktion als auch für die Schönheit von entscheidender Bedeutung. Jeder Schritt ist sehr wichtig. Ich helfe Ihnen dabei, die Details der Formmontage zu verstehen. Kühlsystemen kommt eine große Bedeutung zu. Qualitätskontrollmaßnahmen spielen eine entscheidende Rolle. Gemeinsam erforschen wir, wie sich diese Elemente zu erstklassigen Produkten vermischen. Hochwertige Produkte sind unser Ziel.

Der Formenbau ist der erste Schritt bei der Herstellung von Spritzgussformen.WAHR

Die Formenkonstruktion ist in der Tat der erste Schritt und legt den Grundstein für den gesamten Spritzgussprozess.

Qualitätskontrollmaßnahmen sind im Formenbau optional.FALSCH

Die Qualitätskontrolle ist im Formenbau unerlässlich, um die Zuverlässigkeit und Leistung des Produkts sicherzustellen, und daher nicht optional.

Was sollte ich beim Entwerfen von Formen beachten?

Formdesign ist nicht nur technisch. Es ist eine kreative Reise. Der Prozess erfordert ein empfindliches Gleichgewicht zwischen Kunst und Wissenschaft. Ich lade Sie ein, die wichtigsten Überlegungen zur Herstellung von Formen zu entdecken. Formen müssen bei der Herstellung außergewöhnliche Ergebnisse liefern. Diese Reise ist faszinierend!

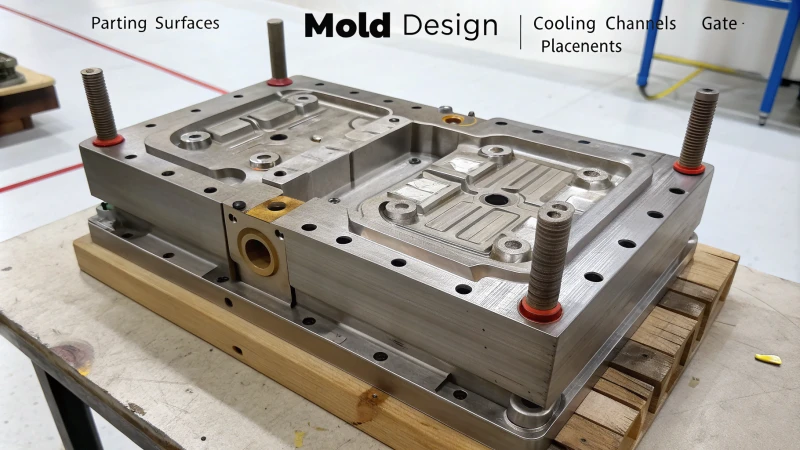

Berücksichtigen Sie die Konfiguration der Trennfläche, die Hohlraum-/Kernstruktur, die Anschnittplatzierung, die Kühlsysteme und die Materialauswahl. Eine präzise Fertigung ist entscheidend für eine optimale Formleistung und eine hohe Produktqualität.

Grundlagen des Formenbaus verstehen

Formendesign fühlt sich an wie das Lösen eines Puzzles. Jedes Teil muss perfekt passen, um das Gesamtbild zu zeigen. Es geht nicht nur darum, Formen zu schaffen; Es geht darum sicherzustellen, dass diese Formen in realen Situationen gut funktionieren.

Trennflächendesign

Ich beginne immer mit der Trennfläche. Dies ist die Linie, die den Hohlraum und den Kern der Form trennt. Eine gute Trennfläche ermöglicht ein einfaches Entfernen des Produkts. Zu den zu berücksichtigenden Faktoren gehören:

- Aussehen : Bei Produkten mit hohen ästhetischen Ansprüchen sollte die Trennfläche so positioniert werden, dass sichtbare Nähte minimiert werden.

- Form : Dies kann eine flache Ebene, eine Neigung oder eine Kurve sein, je nachdem, was ich erstelle.

Beispielsweise Trennflächentypen 1 das Produktionsergebnis erheblich beeinflussen.

Einmal hatte ich Probleme mit einem robusten Design, bei dem der Scheitel entscheidend für das Erscheinungsbild war. Herauszufinden, wie man es richtig platziert, hat alles verändert! Sie würden nicht glauben, wie viel einfacher die Dinge danach wurden.

Hohlraum- und Kerndesign

Als nächstes folgt das Hohlraum- und Kerndesign. Der Hohlraum formt das Äußere, während der Kern die inneren Merkmale formt. Zu den wichtigsten Überlegungen gehören:

- Wandstärke : Muss den Produktspezifikationen entsprechen, um Haltbarkeit zu gewährleisten.

- Komplexe Merkmale : Rippen und Hinterschneidungen erfordern spezielle Mechanismen für eine effektive Entformung, wie zum Beispiel Schieber oder geneigte Oberteile.

Ein praktisches Beispiel wäre die Entwicklung von Kernen für Produkte mit Innengewinde, die Rotationsauswurfmethoden erfordern. Weitere Einblicke finden Sie in den wichtigsten Designmechanismen.

Tordesign

Durch Anschnitte gelangt geschmolzener Kunststoff in den Formhohlraum. Die Wahl des richtigen Angusses beeinflusst die Füllmenge, die Qualität und das Aussehen des Produkts. Hier ist eine Übersicht der Gate-Typen:

| Tortyp | Beschreibung | Geeignet für |

|---|---|---|

| Seitentore | Durch die seitliche Positionierung ist eine gute Durchflusskontrolle gewährleistet. | Dickwandige Produkte |

| Punkttore | Ideal für dünnwandige Produkte mit hohen Ansprüchen an die Optik. | Hoher ästhetischer Anspruch |

| Latente Tore | Unsichtbar, wodurch sichtbare Unvollkommenheiten reduziert werden. | Komplexe Formen erfordern ästhetische Pflege |

Die kluge Auswahl hier hat mich später wahrscheinlich vor vielen Problemen bewahrt!

Kühlsystemdesign

Ein gutes Kühlsystem ist für eine effiziente Produktion von entscheidender Bedeutung. Die Erfahrung zeigt, dass Kühlkanäle in der Nähe von Oberflächen zu einer gleichmäßigen Kühlung beitragen, um Verformungen zu verhindern – eine Lektion, die ich schmerzlich gelernt habe! Bei großen flachen Produkten sorgten parallele Kanäle für konstante Kühlgeschwindigkeiten, wodurch Fehler erheblich minimiert wurden. Sehen Sie sich die Kühlkanal-Layouts 2 .

Formenherstellungsprozess

Der Herstellungsprozess gleicht dem Dirigieren einer Symphonie; Jeder Schritt trägt zur endgültigen Qualität und Effizienz der Form bei.

Auswahl des Formmaterials

Die Auswahl der Materialien ist entscheidend. Aufgrund seiner Festigkeit nach der Wärmebehandlung wähle ich oft zwischen P20-Stahl für den allgemeinen Gebrauch und H13-Stahl für präzise Arbeiten. Zu den gängigen Materialien gehören:

- P20-Stahl : Gut für Allzweckformen.

- H13-Stahl : Aufgrund seiner Zähigkeit nach der Wärmebehandlung hervorragend für hochpräzise Anwendungen geeignet.

Beispielsweise erreicht H13-Stahl nach der Verarbeitung Härtegrade von 48–52 HRC – einfach erstaunlich! Weitere Informationen finden Sie unter Formmaterialeigenschaften 3

Verarbeitungstechnologie

Zur Formenerstellung verwende ich verschiedene Technologien:

- CNC-Bearbeitung : Perfekt zum präzisen Formen komplexer Formen mit programmierten Maschinen.

- Elektrische Entladungsbearbeitung (EDM) : Ideal zum Erstellen detaillierter Formen, bei denen herkömmliche Methoden nicht ausreichen.

- Drahtschneiden : Unverzichtbar für hochpräzise 2D-Formen.

Als ich die CNC-Bearbeitung verwendete, waren die Änderungen in der Oberflächenbeschaffenheit und Genauigkeit hervorragend! Erfahren Sie mehr über die CNC-Vorteile 4 zur Maximierung der Effizienz.

Formenbau und Debugging

Nach der Komponentenerstellung sind Montage und Debugging sehr wichtig.

Formenbau

Bei der Montage ist die Passgenauigkeit von entscheidender Bedeutung. Dadurch wird sichergestellt, dass alles richtig funktioniert. Kontrollierte Abstände zwischen Teilen (typischerweise 0,03–0,08 mm) sind für Genauigkeit und gutes Aussehen von entscheidender Bedeutung.

Schimmel-Debugging

Nach dem Zusammenbau teste ich auf einer Spritzgussmaschine, um Probleme wie Gratbildung oder Schrumpfung zu finden – jeder Test liefert großartige Einblicke in notwendige Änderungen wie Schließkraft oder Haltedruck!

Einmal habe ich während eines Prozesses ein Blinken gesehen; Durch die Anpassung der Spannkraft hat sich alles verändert und dabei geholfen, qualitativ hochwertige Produkte herzustellen! Sehen Sie sich Debugging-Techniken 5 , um die Produktqualität und Produktionseffizienz zu verbessern.

Eine gut gestaltete Trennfläche minimiert sichtbare Nähte.WAHR

Die richtige Positionierung der Trennfläche kann die Produktästhetik verbessern, indem sichtbare Nähte reduziert werden, was für hochwertige visuelle Standards von entscheidender Bedeutung ist.

Kühlsysteme haben keinen Einfluss auf die Effizienz der Formenproduktion.FALSCH

Kühlsysteme sind bei der Formenkonstruktion von wesentlicher Bedeutung, da sie eine gleichmäßige Kühlung gewährleisten, Verformungen und Defekte verhindern und so die Produktionseffizienz verbessern.

Wie wirkt sich die Materialauswahl auf die Formleistung aus?

Haben Sie jemals darüber nachgedacht, welchen Einfluss die von uns ausgewählten Materialien auf das Endergebnis beim Spritzgießen haben? Es ist interessant, wie sich eine einfache Wahl auf alles auswirkt, von der Produktqualität bis zur Fertigungseffizienz. Lassen Sie uns diesen komplexen Zusammenhang gemeinsam erforschen!

Die Wahl des richtigen Formmaterials wie P20 oder H13 verbessert die Haltbarkeit, Hitzebeständigkeit und Bearbeitbarkeit und steigert so die Produktionseffizienz und Produktqualität.

Grundlegendes zur Auswahl des Formmaterials

Die Materialauswahl ist für die Formleistung beim Spritzgießen sehr wichtig. Sie haben großen Einfluss auf das Endprodukt. Als ich dieses Feld zum ersten Mal betrat, war ich von der Vielzahl der Auswahlmöglichkeiten überrascht. Jedes Material hat seine einzigartigen Eigenschaften und Verwendungsmöglichkeiten. Es ist von entscheidender Bedeutung, diese Unterschiede zu verstehen.

Die Auswahl der Formmaterialien muss auf der Grundlage mehrerer Faktoren erfolgen, einschließlich der Art des zu formenden Kunststoffs, des Produktionsvolumens und der Präzisionsanforderungen. Zu den gängigen Materialien gehören:

| Materialtyp | Eigenschaften | Anwendungen |

|---|---|---|

| P20 | Gute Zähigkeit, mäßiger Verschleiß | Allzweckformen |

| H13 | Hohe Härte, Hitzebeständigkeit | Hochpräzise Formen mit hoher Leistung |

| Aluminium | Leicht, gute Wärmeleitfähigkeit | Prototypenformen |

Beispielsweise H13-Stahl 6 aufgrund seiner hervorragenden Leistungseigenschaften nach der Wärmebehandlung häufig für hochpräzise Spritzgussformen verwendet.

Einfluss von Materialeigenschaften auf die Formleistung

Die von uns ausgewählten Materialien haben großen Einfluss darauf, wie Formen funktionieren. Meiner Erfahrung nach stechen drei wichtige Eigenschaften hervor:

- Verschleißfestigkeit : Wichtig für die Haltbarkeit, insbesondere bei der Massenproduktion. H13 machte einen großen Unterschied in einem Projekt, bei dem Langlebigkeit entscheidend war.

- Wärmeleitfähigkeit : Spielt eine große Rolle bei der Kühleffizienz. Formen mit sehr guter Wärmeleitfähigkeit verkürzen die Zykluszeiten. Es ist, als würde man die Produktion beschleunigen.

- Bearbeitbarkeit : Materialien, die einfacher zu bearbeiten sind, sparen Zeit und Geld. Diese Auswahl hat mir geholfen, Termine einzuhalten und gleichzeitig die höchste Qualität beizubehalten.

Die Wahl eines Materials mit einem ausgewogenen Verhältnis dieser Eigenschaften gewährleistet eine optimale Leistung. Beispielsweise die Verschleißfestigkeit beim Formdesign entscheidend für die langfristige Aufrechterhaltung der Formintegrität.

Die Rolle von Kühlsystemen für die Leistung von Formmaterialien

Die Gestaltung des Kühlsystems ist eng mit dem Formmaterial verknüpft. Ein gutes Kühlsystem verhindert Defekte wie Verzug und Schrumpfung.

Zum Beispiel:

- Materialien mit hoher Wärmeleitfähigkeit nutzen komplexe Kühlkanäle. Sie maximieren die Wärmeableitung.

- Weniger leitfähige Materialien benötigen für eine gleichmäßige Kühlung größere Kanäle.

Fazit zur Materialauswahl

Die Auswahl des richtigen Formmaterials beeinflusst viele Aspekte der Leistung. Von der Haltbarkeit bis zur Produktionseffizienz hilft mir das Verständnis dieser Faktoren, kluge Entscheidungen zu treffen, die die Produktqualität insgesamt verbessern. Ich denke oft an diejenigen, die mit ihren Designs zu kämpfen haben. Ich wünschte, ich könnte diese Erkenntnisse teilen, denn sie sind wirklich wichtig!

Die Materialauswahl hat direkten Einfluss auf die Haltbarkeit der Form.WAHR

Die Wahl des richtigen Materials erhöht die Haltbarkeit der Form und wirkt sich auf die langfristige Leistung von Produktionsprozessen aus.

H13-Stahl ist ideal für Formen mit geringer Präzision.FALSCH

H13-Stahl eignet sich am besten für hochpräzise Formen aufgrund seiner hervorragenden Eigenschaften und nicht aufgrund seiner geringen Präzision.

Wie können fortschrittliche Verarbeitungstechnologien die Formenproduktion revolutionieren?

Fragen Sie sich, wie die Technologie die Formenherstellung verändert? Lassen Sie uns neue Ideen erkunden, die die Formenproduktion beschleunigen. Technologie hilft, Formen schnell herzustellen. Diese Formen haben jetzt eine bessere Qualität und Effizienz.

Fortschrittliche Verarbeitungstechnologien wie 3D-Druck und CNC-Bearbeitung revolutionieren die Formenherstellung, indem sie Effizienz, Genauigkeit und Qualität steigern und wesentliche Werkzeuge für Wettbewerbsvorteile in der Branche bieten.

Auf meinem Weg als Designer

Auf meinem Weg als Designer stehe ich oft zwischen Kreativität und Genauigkeit. Dies gilt insbesondere im Formenbau. Der Einsatz fortschrittlicher Technologien hat meinen Arbeitsablauf wirklich verändert. Es hat auch eine Welt voller Möglichkeiten offenbart. Diese Technologien verändern die Formenherstellung in vielerlei Hinsicht. Sie bringen Formprozesse auf ein ganz neues Niveau.

1. Fortschrittliche Verarbeitungstechnologien

Fortschrittliche Verarbeitungstechnologien spielen eine entscheidende Rolle bei der Verbesserung der Effizienz, Präzision und der Gesamtqualität geformter Produkte. Hier werden wir uns mit einigen dieser Technologien befassen, die die Formenbauprozesse erheblich verbessern können.

2. 3D-Druck im Formenbau

Der 3D-Druck hat die Landschaft des Formenbaus revolutioniert. Diese Technologie ermöglicht es Designern, komplexe Geometrien zu erstellen, die mit herkömmlichen Methoden oft nicht zu erreichen sind. Designer können beispielsweise 3D-gedruckte Formen 7 , um schnell Prototypen herzustellen, was schnellere Iterationen und Tests von Designs vor der Serienproduktion ermöglicht.

- Vorteile des 3D-Drucks:

- Reduziert die Vorlaufzeiten für die Formenerstellung.

- Ermöglicht die individuelle Anpassung von Formmerkmalen, z. B. Kühlkanälen.

- Reduziert den Materialabfall während des Produktionsprozesses.

3. CNC-Bearbeitung

Die CNC-Bearbeitung (Computer Numerical Control) bleibt ein Eckpfeiler der modernen Formenherstellung. Diese Technologie ermöglicht eine hohe Präzision und Wiederholgenauigkeit bei der Herstellung komplexer Teile.

- Hauptmerkmale der CNC-Bearbeitung:

- Präzise Kontrolle über Bearbeitungsvorgänge.

- Fähigkeit, komplizierte Formen und feine Details zu erstellen.

- Fähigkeit, verschiedene Materialien, einschließlich Metalle und Kunststoffe, zu verwenden.

| Besonderheit | CNC-Bearbeitung | Traditionelle Bearbeitung |

|---|---|---|

| Präzision | Hoch | Mäßig |

| Komplexität | Hoch | Niedrig |

| Vorlaufzeit | Kurz | Länger |

4. Elektrische Entladungsbearbeitung (EDM)

EDM ist besonders effektiv für die Herstellung von Formen mit komplizierten Designs oder harten Materialien. Es nutzt elektrische Entladungen, um Material zu erodieren.

- Anwendungen von EDM:

- Perfekt für tiefe Löcher oder schmale Rillen.

- Erzielt hohe Oberflächengüten für komplexe Geometrien.

Die durch EDM erreichte Präzision kann die Funktionalität von Formen erheblich verbessern, insbesondere in Bereichen, die hohe Toleranzen erfordern, wie etwa in der Automobil- oder Luft- und Raumfahrtindustrie.

5. Automatisierung und Robotik

Die Automatisierung des Formenbauprozesses kann zu höheren Produktionsraten und geringeren Arbeitskosten führen. Robotersysteme können verschiedene Aufgaben, von der Montage bis zur Inspektion, mit gleichbleibender Genauigkeit erledigen.

- Vorteile der Automatisierung:

- Erhöht den Durchsatz durch Verkürzung der Zykluszeiten.

- Verbessert die Konsistenz und reduziert menschliche Fehler.

- Ermöglicht einen kontinuierlichen Betrieb und steigert die Gesamtproduktivität.

6. Fortschrittliche Kühlsysteme

Für eine effiziente Formenherstellung sind innovative Kühltechnologien von entscheidender Bedeutung. Verbesserte Kühlsysteme können die Zykluszeiten erheblich verkürzen und die Produktqualität verbessern.

- Beispiele für Kühlinnovationen:

- Verwendung von konformen Kühlkanälen, die mit Simulationssoftware 8 um die Wärmeübertragung zu optimieren.

- Implementierung von Temperaturkontrollsystemen, die die Kühlraten dynamisch auf der Grundlage von Echtzeitdaten anpassen.

Der 3D-Druck verkürzt die Vorlaufzeiten bei der Formenherstellung.WAHR

Der 3D-Druck ermöglicht eine schnellere Formenproduktion, ermöglicht schnellere Iterationen und Tests von Designs und verkürzt so die Vorlaufzeiten erheblich.

Die CNC-Bearbeitung bietet eine geringere Präzision als herkömmliche Methoden.FALSCH

Die CNC-Bearbeitung bietet hohe Präzision und Wiederholgenauigkeit und übertrifft herkömmliche Bearbeitungsmethoden in Genauigkeit und Detailgenauigkeit.

Was sind die Best Practices für die Qualitätskontrolle im Formenbau?

Ich habe die Reise des Formenbaus mitgemacht. Die Qualitätskontrolle ist das Herzstück unseres Handwerks. Lassen Sie uns die Best Practices erkunden. Diese Praktiken steigern nicht nur das Niveau unserer Produkte, sondern machen uns auch stolz. Wir sind stolz auf das, was wir schaffen.

Führen Sie strenge Maßkontrollen durch, verbessern Sie die Oberflächenqualität durch Nachbearbeitung und nutzen Sie Simulationssoftware zur Strukturbewertung im Formenbau, um zuverlässige, leistungsstarke Produkte sicherzustellen.

Qualitätskontrolle im Formenbau verstehen

Die Qualitätskontrolle (QC) im Formenbau ist von entscheidender Bedeutung, um sicherzustellen, dass die Endprodukte bestimmte Standards erfüllen. Es umfasst eine Reihe von Praktiken und Methoden zur Aufrechterhaltung einer hohen Qualität während des gesamten Herstellungsprozesses.

Zu den wichtigsten Aspekten gehören:

-

Maßgenauigkeitskontrolle

Genaue Formabmessungen sind von entscheidender Bedeutung, da sie sich direkt auf die Passform und Leistung des Produkts auswirken. Der Einsatz hochpräziser Werkzeuge wie Messschieber und Mikrometer ist für die Messung wichtiger Abmessungen unerlässlich und stellt sicher, dass sie innerhalb des Toleranzbereichs von ±0,05 mm bleiben. -

Kontrolle der Oberflächenqualität

Die Oberflächenbeschaffenheit von Formen beeinflusst die Ästhetik und Funktionalität der geformten Produkte. Nachbearbeitungen wie Polieren können dazu beitragen, die gewünschten Rauheitswerte zu erreichen, beispielsweise Ra 0,8 – 0,2 μm für optisch kritische Oberflächen.

Weitere Informationen finden Sie in diesem Leitfaden zur Oberflächenbehandlung von Formen 9 -

zur Kontrolle der Festigkeit und Steifigkeit

müssen beim Spritzgießen einem erheblichen Druck standhalten. Daher kann die Analyse der strukturellen Integrität mithilfe von Simulationssoftware sicherstellen, dass die Konstruktionen robust sind und Fehler während der Produktion verhindert werden. Erwägen Sie die Verstärkung großer Vorlagen, um die Leistung zu verbessern.

Best Practices für die Qualitätskontrolle

Die Implementierung einer wirksamen Qualitätskontrolle im Formenbau lässt sich in mehrere Best Practices unterteilen:

| Üben | Beschreibung |

|---|---|

| Regelmäßige Inspektionen | Führen Sie häufige Kontrollen mit Präzisionsmesswerkzeugen durch, um die Maßhaltigkeit zu überprüfen. |

| Prozessüberwachung | Verwenden Sie SPC-Techniken (Statistic Process Control), um kritische Parameter in Echtzeit zu überwachen. |

| Mitarbeiterschulung | Stellen Sie sicher, dass alle Mitarbeiter in den für die Formenherstellung relevanten Qualitätsstandards und -praktiken gut geschult sind. |

| Dokumentation | Führen Sie detaillierte Aufzeichnungen über Inspektionen und Anpassungen, die während des Herstellungsprozesses vorgenommen wurden. |

| Feedback-Mechanismus | Richten Sie ein System ein, um Feedback vom Produktionspersonal zu sammeln, um die QC-Praktiken kontinuierlich zu verbessern. |

Diese Praktiken verbessern nicht nur die Qualität der hergestellten Formen, sondern verbessern auch die Gesamteffizienz der Produktion.

Werkzeuge und Techniken zur Qualitätskontrolle

Der Einsatz verschiedener Tools und Techniken kann die Qualitätskontrollbemühungen weiter verstärken:

- Computer Numerical Control (CNC) : Diese Technologie ermöglicht die präzise Bearbeitung von Formkomponenten und gewährleistet die Einhaltung von Designspezifikationen.

- Elektroerosionsbearbeitung (EDM) : Ideal für die Erstellung komplexer Formen, EDM ermöglicht eine hohe Präzision in kritischen Bereichen.

- Drahtschneiden : Diese Technik ist nützlich, um bei flachen Formteilen eine hohe Präzision zu erreichen und so die Maßhaltigkeit zu verbessern.

Weitere Informationen zu EDM-Prozessen finden Sie in dieser umfassenden Ressource 10 .

Kontinuierliche Verbesserung der QC-Praktiken

Um hohe Qualitätsstandards aufrechtzuerhalten, ist es wichtig, eine Kultur der kontinuierlichen Verbesserung zu fördern. Die Implementierung von Feedbackschleifen und die regelmäßige Überprüfung von QC-Maßnahmen können dazu beitragen, Verbesserungsbereiche zu identifizieren und sich im Laufe der Zeit an neue Technologien und Methoden anzupassen.

Zusammenfassend lässt sich sagen, dass die Best Practices für die Qualitätskontrolle im Formenbau eine Mischung aus sorgfältiger Planung, präziser Ausführung und einem kontinuierlichen Engagement für Verbesserungen beinhalten. Durch die Konzentration auf diese Bereiche können Hersteller sicherstellen, dass sie stets qualitativ hochwertige Formen herstellen, die den Industriestandards entsprechen.

Maßhaltigkeit ist im Formenbau von entscheidender Bedeutung.WAHR

Die Einhaltung präziser Abmessungen gewährleistet die Passform und Leistung des Produkts, was bei der Formenherstellung von entscheidender Bedeutung ist.

Für die Qualitätskontrolle ist keine Schulung der Mitarbeiter erforderlich.FALSCH

Eine ordnungsgemäße Schulung des Personals ist für die Aufrechterhaltung der Qualitätsstandards im Formenbauprozess unerlässlich.

Abschluss

Entdecken Sie die wichtigsten Schritte bei der Herstellung von Kunststoffspritzgussformen, einschließlich Design, Materialauswahl, Verarbeitungsmethoden, Kühlsystemen und Qualitätskontrolle für eine optimale Produktqualität.

-

Dieser Link bietet einen umfassenden Leitfaden zu Best Practices im Formenbau und erweitert Ihr Verständnis für das Thema. ↩

-

Entdecken Sie innovative Kühlsystemdesigns, die die Produktionseffizienz beim Formen verbessern. ↩

-

Erhalten Sie detaillierte Einblicke in die Materialauswahl für Formen zur Verbesserung der Haltbarkeit und Leistung. ↩

-

Erfahren Sie mehr über die Vorteile der CNC-Bearbeitung, die sich erheblich auf Ihre Formenbauprojekte auswirken können. ↩

-

Erhalten Sie Expertentipps zu effektiven Debugging-Techniken, um die Formqualität während der Produktion sicherzustellen. ↩

-

Dieser Link bietet Einblicke in die Auswahl der richtigen Materialien für den Formenbau und erweitert Ihr Verständnis für deren Auswirkungen auf die Leistung. ↩

-

Entdecken Sie diesen Link, um wichtige Techniken zu entdecken, die Ihre Formenproduktionsprozesse verbessern und Ihnen in der Branche einen Vorsprung verschaffen können. ↩

-

Erfahren Sie mehr über modernste CNC-Bearbeitungsverfahren, die sicherstellen, dass Ihre Formen den höchsten Ansprüchen an Präzision und Effizienz genügen. ↩

-

Dieser Link bietet wertvolle Einblicke in wirksame Qualitätskontrollmethoden, die Ihre Fertigungsprozesse verbessern können. ↩

-

Erkunden Sie diese Ressource, um Kenntnisse über CNC-Bearbeitungstechniken zu erlangen, die die Formgenauigkeit verbessern. ↩