Stellen Sie sich den Nervenkitzel vor, wenn Ihre Entwürfe in einer nahtlosen Produktionslinie zum Leben erweckt werden. Die Entwicklung von Formen mit mehreren Kavitäten ist Ihr Schlüssel zur Verwirklichung dieses Traums.

Berücksichtigen Sie beim Entwerfen von Formen mit mehreren Kavitäten die Optimierung der Kavitätsanordnung, den Ausgleich des Materialflusses, die Implementierung effektiver Kühlstrategien und die Minimierung von Fehlern für eine effiziente und qualitativ hochwertige Großserienfertigung.

Ich erinnere mich an meine frühen Tage im Formenbau, als ich mich mit den Feinheiten der Hohlraumanordnungen und der unermüdlichen Herausforderung auseinandersetzte, das Gleichgewicht im Materialfluss aufrechtzuerhalten. Es geht nicht nur darum, es richtig zu machen; Es geht darum sicherzustellen, dass alles reibungslos und reibungslos abläuft. In den folgenden Abschnitten werde ich auf diese wesentlichen Aspekte eingehen und Strategien vorstellen, die sich im Laufe meiner jahrelangen Erfahrung als unschätzbar wertvoll erwiesen haben. Egal, ob Sie ein neues Projekt in Angriff nehmen oder Ihre aktuellen Designs verfeinern möchten, ich bin hier, um Sie mit Erkenntnissen zu unterstützen, die durch praktische Anwendungen verfeinert wurden.

Durch die Optimierung des Hohlraumlayouts wird die Produktionszeit verkürzt.WAHR

Die richtige Anordnung der Hohlräume sorgt für eine effiziente Raumnutzung und beschleunigt die Produktion.

Ein ausgewogener Materialfluss ist für die Formqualität nicht entscheidend.FALSCH

Ein ausgeglichener Fluss verhindert Defekte und gewährleistet eine gleichbleibende Qualität in allen Kavitäten.

- 1. Wie wirkt sich die Kavitätenanordnung auf die Formleistung aus?

- 2. Wie wirkt sich der Materialfluss auf Formen mit mehreren Kavitäten aus?

- 3. Wie kann ich Fehler bei Formenkonstruktionen mit mehreren Kavitäten minimieren?

- 4. Wie können Sie eine gleichbleibende Produktionsqualität sicherstellen?

- 5. Wie beeinflussen unterschiedliche Materialien die Wahl des Formendesigns?

- 6. Abschluss

Wie wirkt sich die Kavitätenanordnung auf die Formleistung aus?

Haben Sie sich jemals gefragt, wie die Anordnung der Hohlräume in einer Form alles von der Effizienz bis zur Qualität Ihrer Spritzgussprojekte verändern kann?

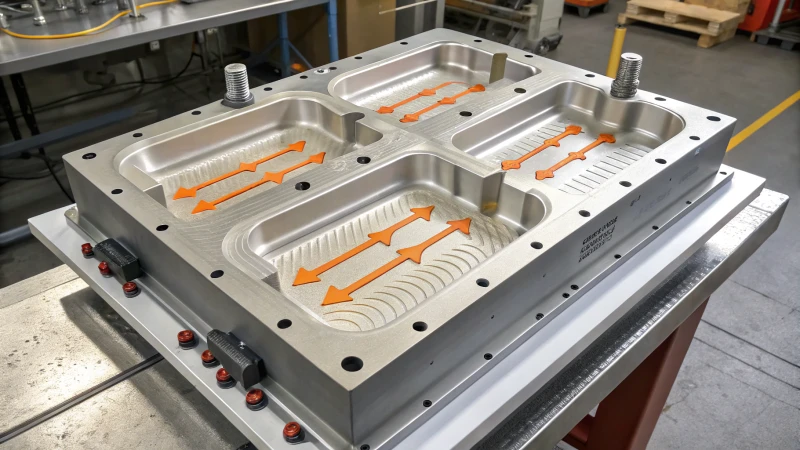

Die Anordnung der Kavitäten wirkt sich erheblich auf die Leistung der Form aus und wirkt sich auf den Materialfluss, die Kühlung und die Teilequalität aus. Das optimale Design sorgt für gleichmäßige Füllraten, reduziert Defekte und erhöht so die Effizienz des Spritzgießens.

Hohlraumlayouts verstehen

Ich erinnere mich, als ich anfing, mit Formen zu arbeiten; Ich war erstaunt darüber, wie kleinste Anpassungen der Hohlraumanordnung einen großen Unterschied bewirken können. Es kommt darauf an, wo diese Hohlräume in der Form sitzen. Diese Anordnung wirkt sich auf den Materialfluss, die Kühleffizienz 1 und darauf aus, wie schnell wir Teile produzieren können. Wenn wir das Layout perfektionieren, läuft alles reibungsloser – weniger Probleme, bessere Qualität.

Überlegungen zum Materialfluss

In meinen frühen Tagen habe ich auf die harte Tour gelernt, dass ein ungleichmäßiger Materialfluss die Teilequalität beeinträchtigen kann. Ich hatte einmal ein Projekt, bei dem immer wieder Teile verzogen herauskamen. Nach einigem Recherchieren wurde uns klar, dass es vor allem darauf ankam, wie die Tore platziert waren und wie die Läufer ausbalanciert waren. Es ist von entscheidender Bedeutung, sicherzustellen, dass das Material gleichmäßig fließt.

- Platzierung des Tors: Stellen Sie sich das wie die Platzierung eines Wasserhahns vor. Sie möchten, dass der Druck genau richtig ist.

- Design des Läufersystems: Diese auszubalancieren ist so, als würde man dafür sorgen, dass alle Gartenschläuche den gleichen Druck haben.

Kühleffizienz

Die Abkühlzeit kann Ihre Zykluszeiten beeinflussen oder verkürzen. Bei einem meiner Projekte war die Optimierung von Kühlkanälen ein entscheidender Faktor. Wir haben die Abkühlzeiten erheblich verkürzt, was nicht nur die Effizienz steigerte, sondern auch die Stabilität des Endprodukts verbesserte.

| Hohlraum-Layouttyp | Auswirkungen auf die Kühleffizienz |

|---|---|

| Symmetrisch | Gleichmäßige Kühlung |

| Asymmetrisch | Mögliche Hotspots |

Auswirkungen auf Qualität und Kosten

Ich habe gesehen, dass schlecht gestaltete Layouts zu Fehlern wie Einfallstellen oder Bindenähten führten – ein Albtraum für Ästhetik und Integrität. Diese Störungen können die Kosten aufgrund von Nacharbeit oder Materialverschwendung erheblich in die Höhe treiben.

- Fehlerreduzierung: Ein optimiertes Layout wirkt vorbeugend.

- Kosteneffizienz: Kürzere Zyklen bedeuten weniger Ausgaben.

Fallstudie: Formen mit mehreren Kavitäten

Formen mit mehreren Kavitäten waren eine besondere Herausforderung, als ich zum ersten Mal damit in Berührung kam. Sicherzustellen, dass in jedem Hohlraum die gleichen Bedingungen herrschten, war wie ein Rätsel. Aber als wir es mit den Flussanalysetools 2 , war es, als würde man einen Schalter umlegen – alles rastete einfach ein.

Durch das wirkliche Verständnis dieser Elemente habe ich herausgefunden, dass strategische Entscheidungen bei der Gestaltung der Kavitätsanordnung die Formleistung und Produktqualität erheblich verbessern können. Es sind die kleinen Änderungen und die sorgfältige Planung, die den Unterschied ausmachen.

Symmetrische Anordnungen sorgen für eine gleichmäßige Kühleffizienz.WAHR

Symmetrische Hohlraumanordnungen sorgen für eine gleichmäßige Kühlung und reduzieren Hotspots.

Eine schlechte Kavitätsanordnung erhöht die Produktionsgeschwindigkeit.FALSCH

Ineffiziente Layouts verursachen Fehler und verlangsamen die Produktion aufgrund von Nacharbeiten.

Wie wirkt sich der Materialfluss auf Formen mit mehreren Kavitäten aus?

Als ich anfing, mit Formen mit mehreren Kavitäten zu arbeiten, erschien mir das Konzept des Materialflusses entmutigend. Aber die Beherrschung kann den entscheidenden Unterschied bei der Erzielung erstklassiger Produktqualität ausmachen.

Der richtige Materialfluss in Formen mit mehreren Kavitäten sorgt für eine gleichmäßige Verteilung, was für die Aufrechterhaltung von Qualität und Konsistenz, die Reduzierung von Fehlern und die Steigerung der Produktionseffizienz von entscheidender Bedeutung ist.

Materialflussdynamik verstehen

Wenn ich an meine Anfänge im Formenbau zurückdenke, erinnere ich mich an die Herausforderung, den Materialfluss zu verwalten. Es war, als würde man versuchen, eine Symphonie zu dirigieren – jeder Hohlraum musste gleichmäßig gefüllt werden, um Unstimmigkeiten im Endprodukt zu vermeiden. In einer Form mit mehreren Kavitäten wirkt sich der Materialfluss darauf aus, wie jede Kavität gefüllt wird, und ein ungleichmäßiger Fluss kann zu Abweichungen bei den Produktabmessungen und -eigenschaften führen.

Die Steuerung der Materialviskosität 3 ist von entscheidender Bedeutung, da unterschiedliche Durchflussraten zu schwankenden Drücken und Temperaturen in den Hohlräumen führen können. Ich habe gelernt, dass die Kontrolle dieser Variablen der Schlüssel zum Erreichen konsistenter Ergebnisse ist.

Einflussfaktoren auf den Materialfluss

Mehrere Faktoren beeinflussen den Materialfluss:

| Faktor | Beschreibung |

|---|---|

| Temperatur | Beeinflusst die Viskosität; Höhere Temperaturen senken die Viskosität und ermöglichen so ein leichteres Fließen. |

| Druck | Beeinflusst, wie weit und schnell das Material in Hohlräume fließt. |

| Formenbau | Hohlraumanordnung und Angusssysteme können sich auf die Gleichmäßigkeit der Strömung auswirken. |

Ich erinnere mich und mein Team oft daran, dass die Berücksichtigung dieser Faktoren während der Entwurfsphase die Leistung der Form erheblich optimieren kann.

Herausforderungen bei Formen mit mehreren Kavitäten

Eine große Herausforderung besteht darin, die Strömung in allen Hohlräumen auszugleichen. Ich erinnere mich an eine Zeit, als ein ungleicher Fluss zu Fehlern wie kurzen Schüssen oder Blitzen führte, was ziemlich frustrierend war.

Die Implementierung der Strömungssimulationssoftware 4 war für mich ein entscheidender Faktor, da sie potenzielle Probleme vorhersagte und Anpassungen vor Produktionsbeginn ermöglichte.

Optimierung des Materialflusses

Die Optimierung des Materialflusses umfasst:

- Passen Sie die Anschnittpositionen an, um eine ausgewogene Füllung sicherzustellen.

- Einsatz fortschrittlicher Materialien, die konsistente Fließeigenschaften bieten.

- Nutzung der Kühlkanäle 5 zur Aufrechterhaltung einer gleichmäßigen Temperatur in der gesamten Form.

Diese Strategien haben mir geholfen, qualitativ hochwertige Ergebnisse zu erzielen und gleichzeitig Abfall und Zykluszeiten zu minimieren. Das Ausbalancieren dieser Elemente erfordert Präzision und ein tiefes Verständnis der beteiligten Materialeigenschaften. Es ist wie die Feinabstimmung eines Instruments; Wenn man es richtig macht, harmoniert alles perfekt.

Ungleichmäßiger Fluss in Formen mit mehreren Kavitäten führt zu Produktfehlern.WAHR

Ungleichmäßige Strömung führt zu Inkonsistenzen wie kurzen Schüssen oder Blitzen.

Höhere Temperaturen erhöhen die Materialviskosität in Formen.FALSCH

Höhere Temperaturen verringern die Viskosität und erleichtern das Fließen.

Wie kann ich Fehler bei Formenkonstruktionen mit mehreren Kavitäten minimieren?

Haben Sie sich schon einmal über die lästigen Mängel bei Formenkonstruktionen mit mehreren Kavitäten gewundert?

Um Fehler bei Formenkonstruktionen mit mehreren Kavitäten zu minimieren, optimieren Sie das Kavitätenlayout, sorgen Sie für eine konstante Wandstärke, steuern Sie die Temperatur präzise und führen Sie regelmäßige Wartungsarbeiten durch, um die Produktkonsistenz zu verbessern und häufige Probleme zu beheben.

Bedeutung der Hohlraumanordnung

Ah, die Kunst, ein Hohlraumlayout zu planen. Ich erinnere mich an mein erstes Projekt, bei dem auf dem Papier alles perfekt schien, die Realität jedoch aus einer Reihe verzogener Teile bestand. Das symmetrische Ausrichten von Hohlräumen ähnelt dem Anordnen eines Puzzles. Es sorgt für einen reibungslosen Materialfluss und gleicht Druck und Temperatur über alle Teile hinweg aus. Stellen Sie sich das so vor, als würden Sie sicherstellen, dass jeder ein gerechtes Stück vom Kuchen bekommt.

- Symmetrie : Dies ist der Schlüssel für eine gleichmäßige Verteilung, z. B. um sicherzustellen, dass jeder in der Schlange an einem Buffet die gleichen Portionen erhält.

- Abstand : Genau wie soziale Distanzierung reduziert der richtige Abstand unerwünschte Wärmekonzentrationen.

Materialauswahl und Wandstärke

Die Wahl des richtigen Materials ähnelt der Wahl der richtigen Laufschuhe – entscheidend für die Leistung. Ich habe gelernt, dass Materialien mit guten Fließeigenschaften und optimierter Wandstärke 6 bahnbrechend sein können. Dies hilft, unangenehme Einfallstellen und Hohlräume zu vermeiden, die entstehen, wenn man es am wenigsten erwartet.

| Materialtyp | Strömungscharakteristik | Häufige Probleme reduziert |

|---|---|---|

| Polypropylen | Hoch | Verformung, Schrumpfung |

| ABS | Medium | Mängel in der Oberflächenbeschaffenheit |

| Polycarbonat | Niedrig | Interne Hohlräume |

Temperaturkontrolle

Ich habe einmal die Macht der Temperaturkontrolle unterschätzt und daraus eine Lektion gelernt, die ich nicht vergessen werde. Der Einsatz von Sensoren zur Überwachung der Temperatur trägt dazu bei, die Gleichmäßigkeit aufrechtzuerhalten – ein wesentlicher Schritt, um Probleme mit ungleichmäßiger Kühlung zu vermeiden. Dies verhindert häufige Probleme 7 wie ungleichmäßige Kühlung.

Wartung und Inspektion

Regelmäßige Kontrollen sind nicht nur bei Autos wichtig, sondern auch bei Schimmelpilzen. Stellen Sie sich vor, Sie entdecken zu spät einen kleinen Abrieb. Regelmäßige Inspektionen können Sie vor unerwarteten Überraschungen bewahren. Ein solider Wartungsplan stellt sicher, dass alles in Topform bleibt.

- Abnutzung : Achten Sie auf Abschürfungen oder Verformungen.

- Reinigung : Ebenso wie die Sauberkeit am Arbeitsplatz verhindert die Reinigung Verunreinigungen, die die Leistung beeinträchtigen könnten.

Optimierung der Prozessparameter

Die Abstimmung von Einspritzgeschwindigkeit, Druck und Abkühlzeit fühlt sich an wie die Feinabstimmung eines Musikinstruments. Jede Optimierung bringt Sie einer fehlerfreien Produktion näher. Passen Sie diese Anpassungen an die spezifischen Material- und Designanforderungen an, um optimale Ergebnisse zu erzielen.

Einsatz von Simulationssoftware

Stellen Sie sich vor, Sie könnten potenzielle Fehler bereits vor Beginn der Produktion vorhersehen – als hätten Sie eine Kristallkugel. Simulationstools sind hier Ihre besten Freunde, denn sie ermöglichen es Ihnen, frühzeitig Anpassungen vorzunehmen und so die Produktqualität 8 .

Die symmetrische Hohlraumanordnung reduziert Verformungen.WAHR

Die Symmetrie der Hohlraumanordnung sorgt für eine gleichmäßige Materialverteilung und reduziert Verformungen.

Polycarbonat hat gute Fließeigenschaften.FALSCH

Polycarbonat weist geringe Fließeigenschaften auf, was zu inneren Hohlräumen führt.

Wie können Sie eine gleichbleibende Produktionsqualität sicherstellen?

Haben Sie sich jemals gefragt, wie es einigen Herstellern gelingt, ihre Produktionsqualität konstant zu halten, während andere Schwierigkeiten haben? Lassen Sie mich einige Strategien vorstellen, die meiner Erfahrung nach bahnbrechend waren.

Stellen Sie eine gleichbleibende Produktionsqualität durch regelmäßige Gerätewartung, strikte Einhaltung von SOPs, kontinuierliche Mitarbeiterschulung und effektive Qualitätskontrolle sicher, reduzieren Sie Fehler und steigern Sie die Effizienz.

Gerätewartung: Das Rückgrat der Qualität

Ich erinnere mich an mein erstes großes Projekt, bei dem ein kleiner Gerätefehler einen großen Rückschlag verursachte. Das hat mich auf die harte Tour gelehrt, dass regelmäßige Gerätewartung 9 nicht nur wichtig, sondern lebenswichtig ist. Die Planung von Überprüfungen und Aktualisierungen sorgt dafür, dass alles reibungslos läuft, und verhindert unerwartete Ausfallzeiten, die Ihren gesamten Zeitplan durcheinanderbringen können.

- Routinekontrollen : Ich lege Wert darauf, tägliche Kontrollen durchzuführen, die dabei helfen, Probleme wie Abnutzung zu erkennen, bevor sie eskalieren.

- Kalibrierung : Die regelmäßige Kalibrierung von Werkzeugen gewährleistet die Genauigkeit, die für die Aufrechterhaltung der Konsistenz von entscheidender Bedeutung ist.

Standardarbeitsanweisungen ( SOPs )

Die Erstellung von Standardarbeitsanweisungen fühlte sich anfangs wie eine lästige Pflicht an, aber jetzt betrachte ich sie als einen strukturierten Ansatz 10 , der Zeit und Energie spart. Sie geben klare Anweisungen, sodass jeder im Team genau weiß, was zu tun ist, wodurch Variabilität und Verwirrung reduziert werden.

| Nutzen | Beschreibung |

|---|---|

| Klarheit | Klare Richtlinien für Prozesse. |

| Konsistenz | Einheitlichkeit in der gesamten Produktion. |

Kontinuierliche Mitarbeiterschulung

Für mich und mein Team war es von entscheidender Bedeutung, Schulungsprogramme 11 mit den neuesten Techniken Schritt zu halten Regelmäßige Trainingseinheiten stellen sicher, dass wir auf dem neuesten Stand bleiben und unsere Fähigkeiten und Effizienz verbessern.

- Workshops : Wir führen monatliche Workshops durch, um über neue Methoden auf dem Laufenden zu bleiben.

- Zertifizierungen : Ich ermutige mein Team immer, relevante Branchenzertifizierungen zu erlangen, um ihre Referenzen und ihr Selbstvertrauen zu stärken.

Qualitätskontrollwerkzeuge

Die Integration fortschrittlicher Qualitätskontrolltools 12 wie statistischer Prozesskontrolle und Six Sigma hat einen Wandel bewirkt. Diese Tools bieten unschätzbare Einblicke in unsere Produktionsprozesse und ermöglichen es uns, einzugreifen, bevor Probleme auftreten.

- Statistische Prozesskontrolle : Dies hilft uns, Produktionstrends effektiv zu überwachen.

- Six Sigma : Der Schwerpunkt liegt auf der Reduzierung von Variationen, was für die Aufrechterhaltung der Konsistenz von entscheidender Bedeutung ist.

Durch die Umsetzung dieser Strategien habe ich aus erster Hand gesehen, wie Hersteller einen robusten Rahmen für eine gleichbleibende Produktionsqualität schaffen können, der sowohl interne Standards als auch Kundenerwartungen problemlos erfüllt.

Regelmäßige Gerätekontrollen verhindern unerwartete Ausfallzeiten.WAHR

Regelmäßige Kontrollen erkennen Verschleiß frühzeitig und sorgen so für Spitzenleistungen.

SOPs erhöhen die Variabilität in Produktionsprozessen.FALSCH

SOPs verringern die Variabilität, indem sie klare, konsistente Anweisungen bereitstellen.

Wie beeinflussen unterschiedliche Materialien die Wahl des Formendesigns?

Haben Sie sich jemals gefragt, wie das von Ihnen gewählte Material das Spiel im Formenbau völlig verändern kann? Es ist faszinierend! Lassen Sie mich Ihnen dabei helfen.

Materialien wirken sich auf das Formdesign aus, indem sie Abkühlraten, Viskosität und Schrumpfung beeinflussen und so die Geometrie, das Kühllayout und die Oberflächenbeschaffenheit der Form beeinflussen, um eine hervorragende Produktqualität sicherzustellen.

Auswirkungen auf die Kühlraten

Ich erinnere mich an das erste Mal, als mir klar wurde, wie stark die Wärmeleitfähigkeit die Abkühlgeschwindigkeit beeinflussen kann. Es war während eines Projekts mit Aluminium, das viel schneller abkühlt als die meisten Kunststoffe. Gestaltung des Kühlkanals 13 überdenken musste, um ein Verziehen zu verhindern. Andererseits habe ich beim Umgang mit Materialien mit geringerer Wärmeleitfähigkeit gelernt, wie wichtig es ist, die Kühlzyklen zu verlängern, um sicherzustellen, dass die Produktqualität nicht beeinträchtigt wird.

Überlegungen zur Viskosität

Die Viskosität ist ein weiterer faszinierender Aspekt. Stellen Sie sich Folgendes vor: Die Arbeit mit hochviskosen Thermoplasten fühlte sich an, als würde man versuchen, Honig durch einen Strohhalm zu pressen. Es wurde deutlich, dass Formen größere Anschnitte und Angusskanäle benötigten, um den Materialfluss zu bewältigen. Umgekehrt ermöglichten uns niedrigviskose Materialien wie flüssiger Silikonkautschuk, mit komplexeren Designs zu spielen, ähnlich dem Malen mit einem feinen Pinsel. Hier ist ein kurzer Schnappschuss:

| Materialtyp | Typische Viskosität | Design-Implikationen |

|---|---|---|

| Thermoplaste | Hoch | Größere Tore |

| Flüssiger Silikonkautschuk | Niedrig | Kleinere Tore |

Schrumpfungsfaktoren

Eine Lektion, die ich auf die harte Tour gelernt habe, war die Schrumpfung. Beispielsweise schrumpfen kristalline Polymere deutlich stärker als amorphe. Dies bedeutete, dass ich meine Berechnungen ständig anpassen musste, um unerwünschte Überraschungen bei den endgültigen Abmessungen zu vermeiden. Stellen Sie sich vor, Sie entwerfen eine elegante Handyhülle, die am Ende etwas zu eng oder zu locker sitzt – es kommt darauf an, diese Ausgleichsmaßnahmen 14 richtig zu treffen.

Oberflächenbeschaffenheit und Textur

Die Fähigkeit eines Materials, eine glatte Oberfläche zu erzielen, kann über die endgültige Ästhetik eines Produkts entscheiden. Metalle bieten im Allgemeinen eine glattere Oberfläche als einige Kunststoffe, woran ich mich oft erinnern muss, wenn ich Produkte entwerfe, die ein hochwertiges Aussehen erfordern. Das Verständnis dieser Texturierungsfähigkeiten 15 ist zur zweiten Natur geworden.

Umweltauswirkungen und Nachhaltigkeit

Heutzutage ist Nachhaltigkeit nicht mehr wegzudenken. Biologisch abbaubare Materialien eignen sich zwar hervorragend zur Reduzierung der Umweltbelastung, bringen jedoch beim Formenbau auch eigene Herausforderungen mit sich. Herauszufinden, wie man umweltfreundliche Materialien mit Designfunktionalität in Einklang bringen kann, ist eine ständige Aufgabe. Es geht darum, diese Auswirkungen auf die Umwelt 16 und innovative Lösungen zu finden.

Aluminiumformen benötigen weniger Abkühlzeit als Kunststoffformen.WAHR

Die hohe Wärmeleitfähigkeit von Aluminium führt zu einer schnelleren Abkühlung als Kunststoffe.

Hochviskose Materialien erfordern kleinere Anschnitte im Formdesign.FALSCH

Hochviskose Materialien erfordern größere Anschnitte für eine effektive Formfüllung.

Abschluss

Die Konstruktion von Formen mit mehreren Kavitäten erfordert die Optimierung der Kavitätsanordnung, des Materialflusses, der Kühleffizienz und der Fehlerreduzierung, um die Produktionsqualität und -effizienz bei der Großserienfertigung zu verbessern.

-

Erfahren Sie, wie sich unterschiedliche Hohlraumanordnungen auf die Kühleffizienz und damit auf Zykluszeiten und Teilequalität auswirken. ↩

-

Entdecken Sie effektive Strategien mithilfe von Strömungsanalysetools, um die Kavitätsanordnung für eine verbesserte Formleistung zu optimieren. ↩

-

Das Verständnis der Materialviskosität hilft, das Spritzgießen zu optimieren, indem es die Durchflussraten kontrolliert und eine gleichmäßige Teilequalität gewährleistet. ↩

-

Strömungssimulationssoftware identifiziert potenzielle Fehler in der Formenkonstruktion und hilft Designern, notwendige Anpassungen vor der Produktion vorzunehmen. ↩

-

Kühlkanäle sorgen für gleichmäßige Temperaturen, verkürzen die Zykluszeiten und sorgen für eine gleichbleibende Teilequalität. ↩

-

Das Verständnis der Wandstärkenoptimierung trägt zur Verbesserung der Teilequalität bei, indem eine gleichmäßige Materialverteilung und Kühlung sichergestellt wird. ↩

-

Die Temperaturkontrolle ist für eine gleichbleibende Teilequalität und Fehlervermeidung beim Spritzgießen von entscheidender Bedeutung. ↩

-

Simulationssoftware ermöglicht die frühzeitige Erkennung potenzieller Konstruktionsfehler und spart so Zeit und Ressourcen. ↩

-

Entdecken Sie, warum regelmäßige Wartung für die Aufrechterhaltung der Maschineneffizienz und die Vermeidung von Defekten von entscheidender Bedeutung ist. ↩

-

Erfahren Sie, wie SOPs Prozesse standardisieren und die Konsistenz über Produktionslinien hinweg gewährleisten. ↩

-

Entdecken Sie die Bedeutung einer kontinuierlichen Mitarbeiterschulung für die Aufrechterhaltung einer qualitativ hochwertigen Produktion. ↩

-

Erfahren Sie, wie fortschrittliche Tools die Qualitätskontrolle verbessern, Fehler reduzieren und die Effizienz steigern. ↩

-

Entdecken Sie Best Practices für die Gestaltung effizienter Kühlkanäle in Aluminiumformen, um die Produktionsgeschwindigkeit und Produktqualität zu optimieren. ↩

-

Erlernen Sie Techniken zur effektiven Kompensation von Materialschrumpfungen bei der Formenkonstruktion, um präzise Endabmessungen des Produkts sicherzustellen. ↩

-

Entdecken Sie Methoden, um bei Spritzgussprodukten eine hervorragende Oberflächengüte zu erzielen und so die Ästhetik und Funktionalität zu verbessern. ↩

-

Verstehen Sie die Umweltvorteile und Herausforderungen der Verwendung biologisch abbaubarer Materialien in Formprozessen. ↩