Spritzgießen ist mehr als nur ein Fertigungsprozess; es ist ein Zusammenspiel von Präzision und Kreativität. Was aber hält diesen komplexen Prozess wirklich am Laufen?

Zu den Schlüsselfaktoren im Spritzgießprozess zählen die Werkzeugkonstruktion, die Auswahl der Rohmaterialien, die präzise Parametereinstellung, die Anlagenwartung und eine strenge Qualitätskontrolle. Das Verständnis dieser Aspekte ist entscheidend für die Steigerung der Effizienz und der Produktqualität.

Diese Übersicht bietet zwar einen Einblick in die wichtigsten Elemente, doch die detaillierte Betrachtung jedes einzelnen Faktors zeigt, wie diese jeweils und gemeinsam zur Optimierung des Spritzgießprozesses beitragen. Lassen Sie uns untersuchen, wie dieses Verständnis zu besseren Ergebnissen führen kann.

Die Formgestaltung beeinflusst den Fluss der Kunststoffschmelze.WAHR

Die Formgestaltung beeinflusst den Fluss der Kunststoffschmelze und wirkt sich somit auf die Qualität aus.

- 1. Welchen Einfluss hat die Werkzeugkonstruktion auf das Spritzgießen?

- 2. Warum ist die Materialauswahl beim Spritzgießen so entscheidend?

- 3. Welche Rolle spielen die Parametereinstellungen im Spritzgießprozess?

- 4. Wie kann die Instandhaltung von Anlagen die Effizienz des Spritzgießens verbessern?

- 5. Abschluss

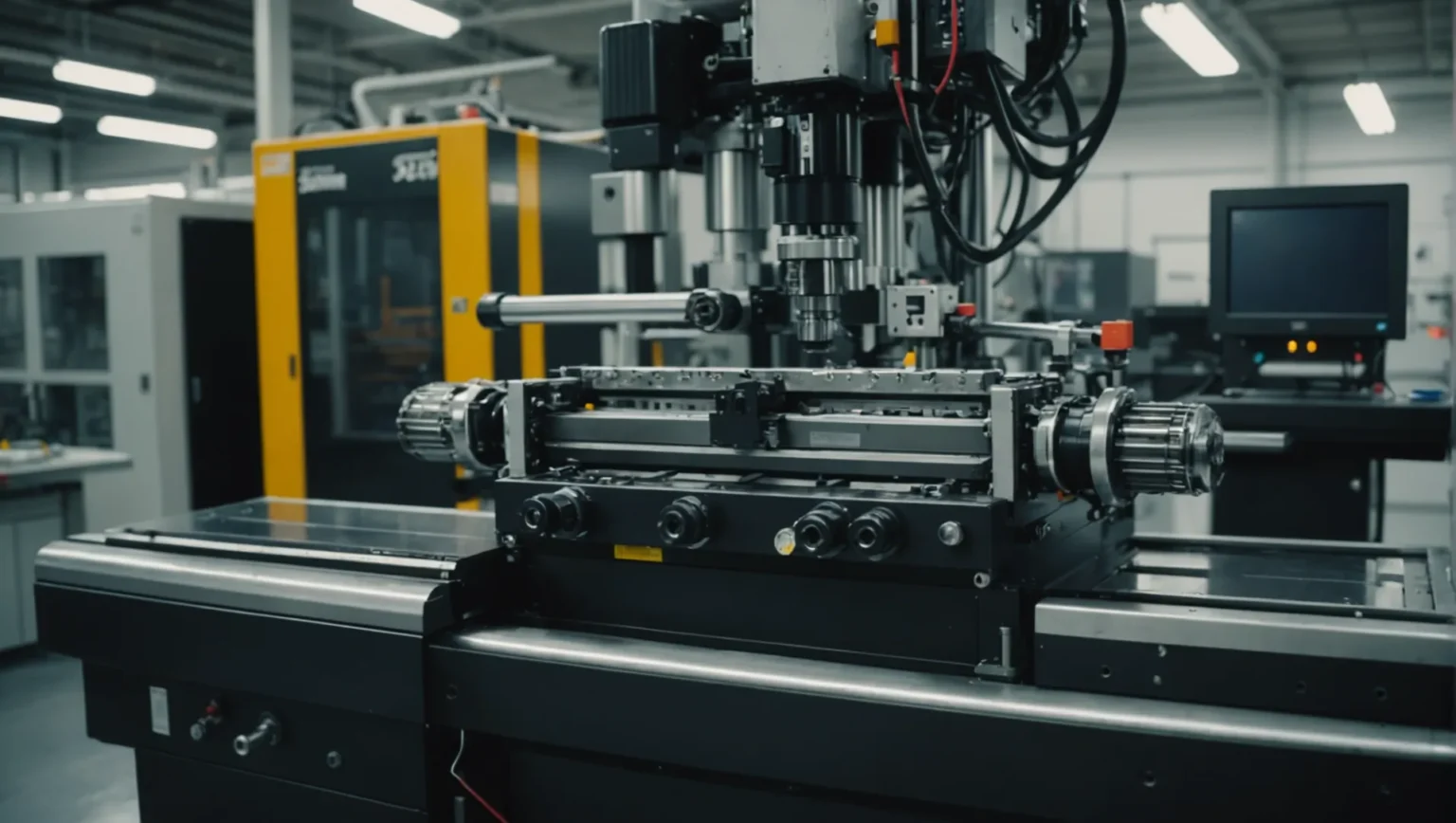

Welchen Einfluss hat die Werkzeugkonstruktion auf das Spritzgießen?

Die Werkzeugkonstruktion ist ein Grundpfeiler des Spritzgießprozesses und beeinflusst sowohl die Effizienz als auch die Produktqualität.

Die Werkzeugkonstruktion beeinflusst das Spritzgießen, indem sie den Schmelzfluss, die Kühlleistung und die Präzision des Endprodukts bestimmt. Ein gut konstruiertes Werkzeug gewährleistet einen gleichmäßigen Schmelzfluss, effektive Kühlung und hohe Maßgenauigkeit, wodurch Fehler reduziert und die Produktionseffizienz gesteigert werden.

Strukturelle Rationalität im Formenbau

Strukturelle Rationalität ist bei der Werkzeugkonstruktion entscheidend, da sie den Materialfluss in den Formhohlraum bestimmt. Durch die strategische Positionierung der Angüsse in dickeren Bereichen des Kunststoffteils können Konstrukteure eine gleichmäßige Füllung mit minimalem Fließwiderstand gewährleisten. Diese strategische Platzierung trägt außerdem dazu bei, Defekte wie unvollständige Füllung und Schweißnähte zu minimieren.

Darüber hinaus spielt das Formkühlsystem eine entscheidende Rolle für die strukturelle Rationalität. Ein effizientes Kühlsystem verkürzt die Zykluszeit des Formteils und steigert die Produktionseffizienz. Idealerweise sollten die Kühlkanäle gleichmäßig verteilt sein, um eine konstante Temperatur im gesamten Kunststoffteil zu gewährleisten und so das Risiko von Verzug und Verformung zu minimieren.

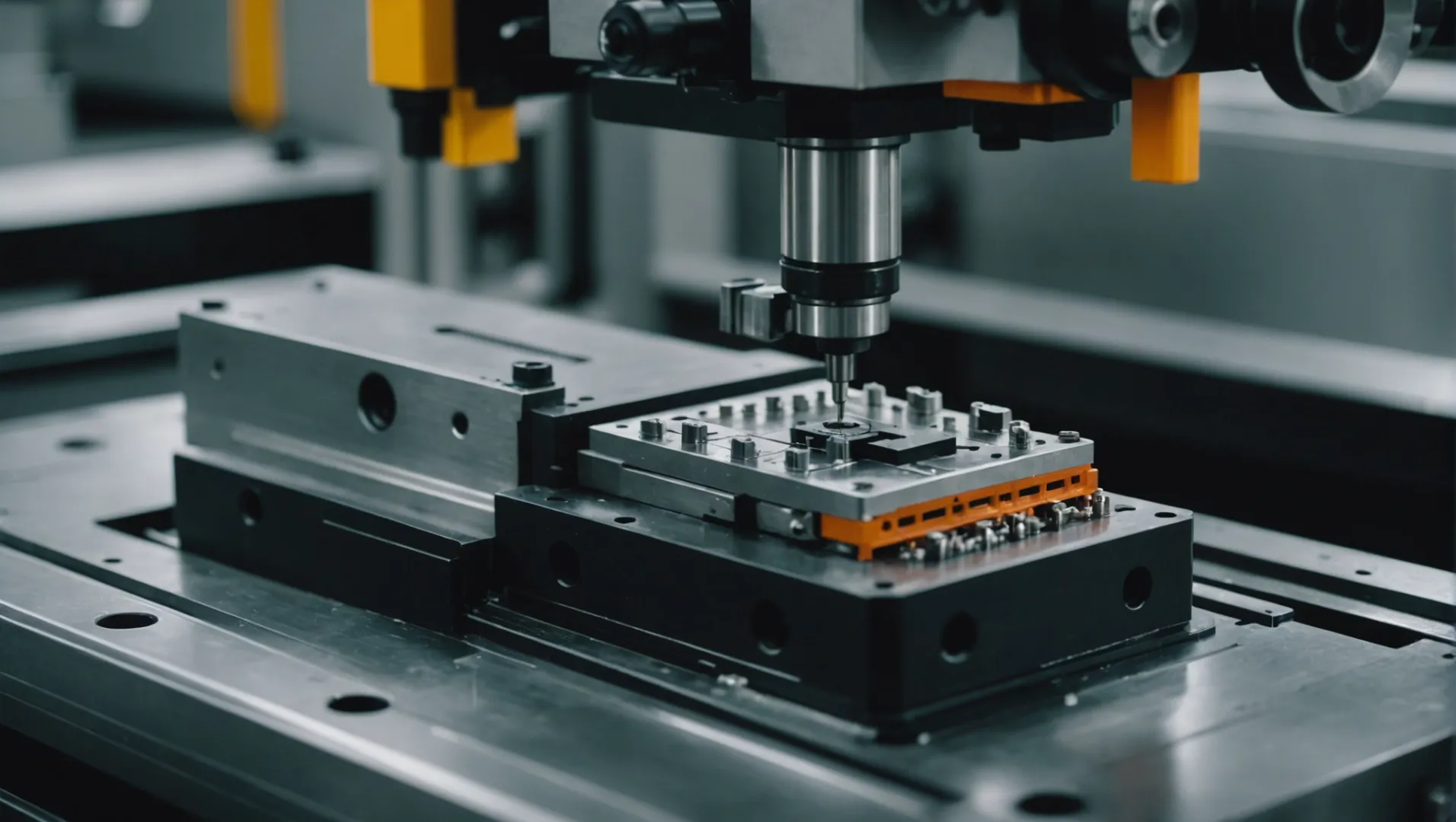

Präzisionskontrolle für Qualität

Eine präzise Steuerung im Werkzeugbau ist unerlässlich für hohe Maßgenauigkeit und Oberflächenqualität. Hochpräzise Werkzeuge sind notwendig, um Bauteile mit engen Toleranzen und erstklassigen Oberflächen herzustellen. Der Einsatz fortschrittlicher Bearbeitungstechniken und -anlagen gewährleistet, dass die Werkzeuge die strengen Konstruktionsvorgaben hinsichtlich Maßgenauigkeit und Oberflächenrauheit erfüllen.

Regelmäßige Wartung und rechtzeitige Reparatur von Formen können deren Lebensdauer verlängern und eine gleichbleibende Qualität der Spritzgussteile gewährleisten. Dieser proaktive Ansatz sichert nicht nur die Langlebigkeit, sondern beugt auch Produktionsausfällen vor.

Bedeutung des Tordesigns

Die Angussgestaltung ist ein weiteres entscheidendes Element im Werkzeugbau. Sie bestimmt, wie das geschmolzene Plastik in den Formhohlraum gelangt und beeinflusst somit Füllzeit und Druckverteilung. Die richtige Angussgröße und -position tragen zu optimalen Füllmustern bei, reduzieren Eigenspannungen und erhöhen die Bauteilfestigkeit.

Die Konstrukteure müssen auch die Angussentfernung nach dem Spritzgießen berücksichtigen, um eine einfache Teiletrennung zu gewährleisten, ohne die Oberflächenästhetik oder Funktionalität zu beeinträchtigen.

Kühlsystemdesign

Ein effektives Kühlsystem ist integraler Bestandteil der Werkzeugkonstruktion und hat maßgeblichen Einfluss auf Zykluszeiten und Produktkonsistenz. Effiziente Kühlung erfordert die Optimierung der Kanalanordnung, um eine gleichmäßige Temperaturverteilung während der Kühlphase zu gewährleisten. Diese Gleichmäßigkeit trägt dazu bei, innere Spannungen und Maßabweichungen im Endprodukt zu reduzieren.

Durch den Einsatz von Technologien wie der konformen Kühlung können traditionelle Methoden verbessert werden, indem mithilfe des 3D-Drucks effizientere Kühlwege geschaffen werden, die auf komplexe Geometrien zugeschnitten sind.

Weitere Einblicke in die Fortschritte bei Formkühlsystemen¹ und deren Auswirkungen auf die Effizienz erhalten Sie durch die Erkundung zukunftsweisender Technologien, die die Branche prägen .

Letztendlich optimiert eine gut durchdachte Werkzeugkonstruktion nicht nur den Spritzgießprozess, sondern führt auch zu qualitativ hochwertigen Produkten mit weniger Fehlern.

Die Werkzeugkonstruktion beeinflusst die Produktqualität beim Spritzgießen.WAHR

Die Konstruktion der Form bestimmt den Materialfluss, die Kühlung und die Präzision und beeinflusst somit die Qualität.

Die Angussgestaltung hat keinen Einfluss auf die Effizienz des Spritzgießens.FALSCH

Die Gestaltung des Angusskanals beeinflusst Füllzeit und Fülldruck und somit die Effizienz.

Warum ist die Materialauswahl beim Spritzgießen so entscheidend?

Die Wahl des richtigen Materials ist für ein erfolgreiches Spritzgießen von grundlegender Bedeutung und beeinflusst Leistung und Kosten.

Die Materialauswahl beim Spritzgießen ist von entscheidender Bedeutung, da sie die Leistungsfähigkeit, Haltbarkeit und Wirtschaftlichkeit des Produkts bestimmt. Faktoren wie Kunststoffeigenschaften, Qualität und Umweltverträglichkeit müssen berücksichtigt werden, um spezifische Anwendungsanforderungen zu erfüllen und eine hervorragende Produktqualität zu gewährleisten.

Kunststoffleistung verstehen

Die Leistungseigenschaften Kunststoffen sind vielfältig und beeinflussen die Eigenschaften des Endprodukts maßgeblich. Jeder Kunststoff, von ABS bis Polycarbonat, hat seine spezifischen Stärken und Schwächen. Sind beispielsweise hohe Festigkeit und Hitzebeständigkeit für Ihr Produkt unerlässlich, ist Polycarbonat möglicherweise die ideale Wahl.

Die Fließfähigkeit ist ein weiterer Schlüsselfaktor. Kunststoffe mit guter Fließfähigkeit füllen Formen leichter aus, wodurch Defekte wie unvollständige Füllungen oder Bindenähte reduziert werden. Dies führt zu einem reibungsloseren Fertigungsprozess und qualitativ hochwertigeren Produkten. Darüber hinaus ist die Kontrolle der Schwindungsrate entscheidend für die Einhaltung der Maßgenauigkeit, die je nach Kunststoff variiert.

Sicherstellung der Materialqualität

Die zuverlässige Materialqualität ist entscheidend für den Erfolg des Spritzgießprozesses. Lieferanten, die strenge Prüfstandards erfüllen, sollten daher bevorzugt werden. Die Prüfungen konzentrieren sich auf Aspekte wie Aussehen, Partikelgröße und Feuchtigkeitsgehalt. Minderwertige Materialien können zu Fehlern wie Blasen oder Verunreinigungen führen.

Für Anwendungen wie Lebensmittelverpackungen oder Medizinprodukte ist die Auswahl umweltfreundlicher Materialien unerlässlich , um die Gesundheits- und Sicherheitsstandards zu erfüllen. Diese Materialien sollten ungiftig sein und den geltenden Vorschriften entsprechen, um die Verbrauchersicherheit zu gewährleisten.

Ökonomische und ökologische Überlegungen

Die Materialkosten beeinflussen die gesamten Herstellungskosten unmittelbar. Daher ist es notwendig, Leistungsanforderungen und Wirtschaftlichkeit in Einklang zu bringen. Recycelte oder Verbundwerkstoffe können eine kostengünstige Alternative darstellen, ohne Kompromisse bei der Qualität einzugehen.

Zudem gewinnt die Berücksichtigung der Umweltauswirkungen von Materialien zunehmend an Bedeutung. Die Entscheidung für nachhaltige Alternativen steht nicht nur im Einklang mit globalen Umweltinitiativen, sondern kann auch die Markenreputation stärken.

Der Einfluss der Materialauswahl auf die Produktentwicklung

Die Wahl des richtigen Materials bietet nicht nur unmittelbare Produktionsvorteile, sondern beeinflusst auch den langfristigen Produkterfolg. Hochwertige Materialien reduzieren den Wartungsaufwand und verlängern die Produktlebensdauer, was die Kundenzufriedenheit sichert und Gewährleistungsansprüche verringert.

Durch die strategische Auswahl von Materialien während der Konstruktionsphase können Hersteller die Produktionseffizienz und die Produktqualität optimieren und so letztendlich die Wettbewerbsfähigkeit auf dem Markt steigern.

Polycarbonat eignet sich ideal für hochfeste Produkte.WAHR

Polycarbonat bietet hohe Festigkeit und Hitzebeständigkeit und eignet sich daher für langlebige Produkte.

Minderwertige Materialien verringern die Anzahl der Spritzgussfehler.FALSCH

Minderwertige Materialien erhöhen die Anzahl von Fehlern wie Blasen und Verunreinigungen und beeinträchtigen somit die Produktqualität.

Welche Rolle spielen die Parametereinstellungen im Spritzgießprozess?

Die Parametereinstellungen beim Spritzgießen sind entscheidend für die Produktqualität, Effizienz und Konsistenz. Doch welche spezifischen Rollen spielen sie in diesem komplexen Prozess?

Die Parametereinstellungen beim Spritzgießen bestimmen Temperatur, Druck und Geschwindigkeit des Prozesses und beeinflussen somit entscheidend die Qualität und Effizienz des Endprodukts. Eine korrekte Einstellung ist unerlässlich, um Fehler zu vermeiden und Präzision zu gewährleisten.

Temperaturkontrolle: Ein Schlüssel zur Qualität

Die Temperatureinstellung beim Spritzgießen umfasst die Steuerung der Zylinder-, Düsen- und Werkzeugtemperaturen. Die Zylindertemperatur muss auf die Eigenschaften des Kunststoffs abgestimmt sein, um ein vollständiges Aufschmelzen ohne Zersetzung zu gewährleisten. Eine etwas niedrigere Düsentemperatur als die Zylindertemperatur verhindert das Nachtropfen des Kunststoffs.

Eine höhere Formtemperatur kann beispielsweise den Oberflächenglanz und die Ebenheit von Teilen mit hohen ästhetischen Anforderungen verbessern. Umgekehrt können kristalline Kunststoffe von niedrigeren Formtemperaturen profitieren, da diese die Kristallisation beschleunigen und die Produktivität steigern.

Druckeinstellungen: Kraft und Präzision im Gleichgewicht

Beim Spritzgießen wird der Druck in Einspritz- und Nachdruck unterteilt. Der Einspritzdruck beeinflusst, wie schnell und vollständig die Kunststoffschmelze die Form ausfüllt. Um die Fließfähigkeit zu optimieren und unvollständige Füllungen zu vermeiden, ist eine präzise Kalibrierung dieses Drucks wichtig.

Der Haltedruck gleicht die Schrumpfung beim Abkühlen aus und erhält so Maßgenauigkeit und Dichte. Die Einstellungen sollten sowohl die Kunststoffeigenschaften als auch die Bauteilstruktur berücksichtigen. Erfahren Sie mehr über Druckregelungstechniken (5) , um diese Balance zu meistern.

Geschwindigkeitsregelung: Synchronisierende Bewegung

Die Einspritzgeschwindigkeit und die Schneckendrehzahl sind entscheidende Parameter in diesem Prozess. Eine zu schnelle Einspritzung kann zu Fehlern wie Schweißnähten führen, während eine zu langsame Geschwindigkeit die Zykluszeiten verlängern kann.

Die Wahl der richtigen Schneckendrehzahl ist entscheidend für ein gleichmäßiges Schmelzen und den Transport des Kunststoffs. Erfahren Sie mehr über optimale Drehzahleinstellungen für verschiedene Materialien und Maschinen.

Konsistenz durch Parametereinstellungen sicherstellen

Konstante Parametereinstellungen sind die Grundlage für die Wiederholgenauigkeit des Spritzgießprozesses. Regelmäßige Überwachung und Anpassungen gewährleisten, dass jeder Zyklus innerhalb der definierten Toleranzen bleibt – unerlässlich für eine hohe Produktqualität.

Um Ihr Verständnis zu vertiefen, sollten Sie untersuchen, wie sich Parameteranpassungen auf die Zykluszeit auswirken . Dieses Wissen kann zu effizienteren Produktionszyklen führen, Abfall reduzieren und den Durchsatz erhöhen.

Die Parametereinstellungen beim Spritzgießen erfordern ein sensibles Gleichgewicht zwischen Wärme, Druck und Geschwindigkeit. Die Beherrschung dieser Faktoren sichert nicht nur die Qualität des Endprodukts, sondern auch die Effizienz und Wirtschaftlichkeit des Produktionsprozesses.

Die Temperatur beeinflusst den Oberflächenglanz beim Spritzgießen.WAHR

Höhere Formtemperaturen können den Oberflächenglanz und die Ebenheit verbessern.

Die Einspritzgeschwindigkeit hat keinen Einfluss auf die Zykluszeit beim Spritzgießen.FALSCH

Langsame Einspritzgeschwindigkeiten können die Zykluszeiten verlängern und die Effizienz beeinträchtigen.

Wie kann die Instandhaltung von Anlagen die Effizienz des Spritzgießens verbessern?

Die ordnungsgemäße Wartung der Anlagen ist beim Spritzgießen von entscheidender Bedeutung, da sie die Effizienz und Produktqualität steigert. Doch wie genau wirkt sie sich auf den Prozess aus?

Die Instandhaltung von Anlagen verbessert die Effizienz des Spritzgießens, indem sie die Maschinenzuverlässigkeit sicherstellt, Ausfallzeiten reduziert und optimale Produktionsbedingungen gewährleistet. Regelmäßige Wartung von Maschinen und Hilfseinrichtungen beugt Defekten vor, sichert gleichbleibende Ergebnisse und verlängert die Lebensdauer der Anlagen.

Die Bedeutung der Maschinenzuverlässigkeit

Die Instandhaltung der Spritzgießmaschinen ist für deren Zuverlässigkeit unerlässlich. Regelmäßige Prüfungen und Wartungsarbeiten gewährleisten die einwandfreie Funktion von Komponenten wie Hydrauliksystem und Getriebe. Diese Zuverlässigkeit minimiert unerwartete Ausfälle, die die Produktion unterbrechen und zu kostspieligen Verzögerungen führen können.

Eine gut gewartete Maschine arbeitet reibungslos und reduziert so das Risiko der Produktion fehlerhafter Teile. Beispielsweise können durch die Überwachung und den Austausch verschlissener Teile im Hydrauliksystem 8 Probleme vermieden werden, die die Konstanz der Schließkraft oder den Einspritzdruck beeinträchtigen könnten.

Minimierung von Ausfallzeiten durch vorbeugende Wartung

Produktionsausfälle können zu erheblichen finanziellen Verlusten und Produktionsrückständen führen. Ein vorbeugender Wartungsplan hilft, potenzielle Ausfälle frühzeitig zu erkennen. Dazu gehören regelmäßige Inspektionen und der rechtzeitige Austausch von Verschleißteilen.

Zusätzliche Anlagen wie Trockner und Formtemperaturregler benötigen ebenfalls regelmäßige Wartung, um feuchtigkeitsbedingte Defekte zu vermeiden bzw. präzise Temperatureinstellungen zu gewährleisten. Wenn alle Komponenten reibungslos funktionieren, steigt die Produktionseffizienz erheblich.

Sicherstellung von Konsistenz und Qualität

Gleichbleibende Produktqualität ist ein Kennzeichen effizienter Spritzgussverfahren. Durch die ordnungsgemäße Wartung der Anlagen können Hersteller die erforderlichen Einstellungen für Temperatur, Druck und Geschwindigkeit aufrechterhalten und so sicherstellen, dass jedes Produkt den Konstruktionsvorgaben entspricht.

Beispielsweise kann eine defekte Schnecke in einer Spritzgießmaschine zu ungleichmäßigem Schmelzen des Kunststoffs und damit zu Abweichungen im Endprodukt führen. Die regelmäßige Reinigung und Kalibrierung dieser Teile ist daher unerlässlich, um hohe Produktionsstandards zu gewährleisten.

Verlängerung der Lebensdauer der Geräte

Regelmäßige Wartung verbessert nicht nur die Effizienz, sondern verlängert auch die Lebensdauer der Geräte. Durch die umgehende Behebung kleinerer Probleme können Hersteller größere Ausfälle vermeiden, die kostspielige Reparaturen oder Ersatzlieferungen nach sich ziehen könnten.

Investitionen in Instandhaltung und Zeitaufwand können langfristig zu Einsparungen und einem nachhaltigeren Betrieb führen. Dieser Ansatz fördert eine Kultur der kontinuierlichen Verbesserung im Fertigungsprozess, wodurch Effizienz und Qualität stetig gesteigert werden.

Regelmäßige Wartung reduziert Ausfallzeiten beim Spritzgießen.WAHR

Regelmäßige Kontrollen beugen Ausfällen vor und minimieren Produktionsunterbrechungen.

Die Vernachlässigung der Anlagenwartung steigert die Qualität des Spritzgusses.FALSCH

Mangelnde Wartung führt zu Mängeln und Inkonsistenzen bei den Produkten.

Abschluss

Die Beherrschung dieser Schlüsselfaktoren gewährleistet höhere Effizienz und qualitativ hochwertige Produkte. Überprüfen Sie Ihre Prozesse und optimieren Sie diese Aspekte, um bessere Ergebnisse beim Spritzgießen zu erzielen.

-

Entdecken Sie neue Technologien zur Effizienzsteigerung von Kühlsystemen im Spritzgussverfahren: Es gibt viele Beispiele dafür, wie sich der Spritzgussprozess aufgrund neuerer Technologien, insbesondere der Kühlsysteme, weiterentwickelt hat. ↩

-

Erfahren Sie, wie verschiedene Kunststoffe die Ergebnisse beim Spritzgießen beeinflussen: Die wichtigsten Eigenschaften von Kunststoffen: · In der Regel leicht mit hohem Festigkeits-Gewichts-Verhältnis. · Sehr vielseitig. · Formbar zu verschiedenen Formen … ↩

-

Entdecken Sie nachhaltige Materialoptionen für eine umweltbewusste Fertigung: Sulapac Universal Flex 35 ist ein nachhaltiges, ästhetisch ansprechendes und funktionales Spritzgussmaterial mit 87 % USDA-zertifizierten biobasierten Inhaltsstoffen. … ↩

-

Erfahren Sie, wie die strategische Materialauswahl Fertigungsprozesse optimiert: Manche Materialien sind schwieriger zu formen als andere, was sich auf die Gesamtkosten und die Effizienz des Produktionsprozesses auswirken kann. Verfügbarkeit: Das Material … ↩

-

Entdecken Sie effektive Methoden zur Anpassung des Nachdrucks für optimale Ergebnisse: Der Druck bestimmt die Qualität des Endprodukts, die Zykluszeiten und letztendlich Ihre Stückkosten. Informationen zum Einspritzdruck. Produkt … ↩

-

Finden Sie Expertenrat zur Einstellung optimaler Geschwindigkeiten für verschiedene Materialien: Die Anpassung der Einspritzgeschwindigkeit hilft, Probleme wie Fließlinien oder Lufteinschlüsse zu vermeiden. 3. Abkühlzeit: Die Abkühlzeit ist die Dauer, in der das Teil … ↩

-

Erfahren Sie, wie Sie durch die Anpassung von Parametern die Produktionseffizienz optimieren können: Die Anpassung der Einspritzgeschwindigkeit hilft, Probleme wie Lufteinschlüsse oder Fließlinien zu vermeiden. 3. Abkühlzeit: Die Abkühlzeit ist die Dauer, in der das Teil … ↩

-

Erfahren Sie, wie die Wartung von Hydrauliksystemen Ausfälle verhindert und einen reibungslosen Betrieb gewährleistet: Neben unsachgemäßer Wartung ist verunreinigtes Hydrauliköl eine der Hauptursachen für Störungen bei Spritzgießmaschinen. ↩

-

Erfahren Sie mehr über Strategien zur Steigerung von Effizienz und Qualität in der Fertigung: Zu den Hauptzielen der kontinuierlichen Verbesserung in der Fertigung gehören die Steigerung von Produktivität und Effizienz, die Beseitigung von Verschwendung und die Verbesserung der Mitarbeiterqualität … ↩