Möchten Sie Ihre Fähigkeiten im Spritzgussdesign verbessern? Das habe ich auch erlebt. Es kann sich wie zu viel auf einmal anfühlen. Lassen Sie es uns gemeinsam Schritt für Schritt verstehen!

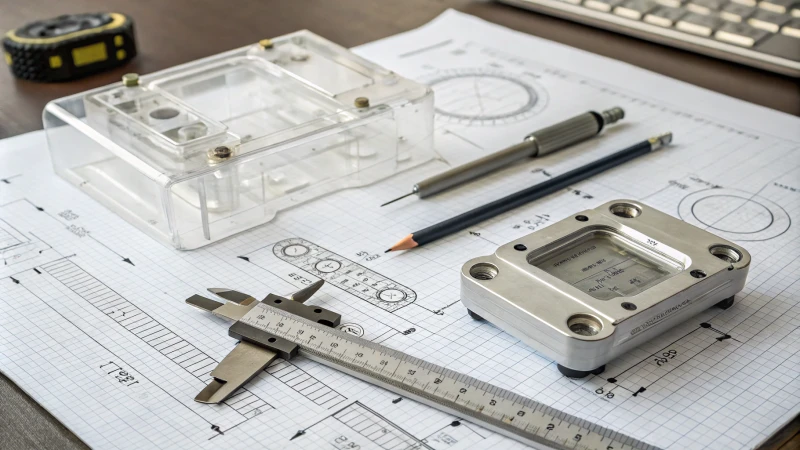

Berücksichtigen Sie beim Entwurf einer Spritzgussform die Form, Größe, Wandstärke, Präzision, Funktionsanforderungen und das Kühlsystem des Produkts, um eine effiziente Produktion, hohe Qualität und Kosteneffizienz sicherzustellen.

Als ich anfing, Spritzgussformen zu entwerfen, wurde mir klar, wie wichtig es ist, sich auf Schlüsselfaktoren zu konzentrieren. Produktform, Wandstärke und Kühlsysteme sind entscheidend. Ich erinnere mich an den Stress, der mit der Arbeit an einer komplexen Autorohform verbunden war. Das Erkennen dieser Elemente veränderte alles. Wir haben eine schnelle Produktion und erstklassige Ergebnisse erzielt. Jedes Formdesign bringt seine eigenen Herausforderungen mit sich. Nützliches Wissen hilft uns, ihnen ohne Angst zu begegnen!

Die Produktform hat erheblichen Einfluss auf das Design der Spritzgussform.WAHR

Die Form des Produkts bestimmt die Komplexität und Funktionalität der Form und beeinflusst die Produktionseffizienz und -qualität.

Beim Spritzgießen spielt die Auslegung des Kühlsystems keine Rolle.FALSCH

Ein gut konzipiertes Kühlsystem ist für die Kontrolle der Zykluszeiten und die Sicherstellung der Produktqualität beim Spritzgießen unerlässlich.

- 1. Wie beeinflussen Produktform und -größe das Formendesign?

- 2. Verstehen, wie sich Produktform und -größe auf das Formendesign auswirken

- 3. Wie wirkt sich die Wandstärke auf Spritzgussprozesse aus?

- 4. Warum sind Präzisionsanforderungen für die Formenherstellung von entscheidender Bedeutung?

- 5. Was sind die Best Practices für das Kühlsystemdesign in Formen?

- 6. Wie kann sich die Materialauswahl auf die Leistung und die Kosten der Form auswirken?

- 7. Abschluss

Wie beeinflussen Produktform und -größe das Formendesign?

Haben Sie über die komplexe Beziehung zwischen Produktform und -größe beim Formenbau nachgedacht? Das ist eine sehr interessante Reise. Es ist für eine erfolgreiche Fertigung unerlässlich. Ich möchte meine Erkenntnisse unbedingt mit Ihnen teilen.

Produktform und -größe wirken sich erheblich auf das Formdesign aus, indem sie Geometrie, Kühlanforderungen, Präzision und Entformungsmethoden beeinflussen und so qualitativ hochwertige Ergebnisse und eine optimierte Fertigungseffizienz gewährleisten.

Verstehen, wie sich Produktform und -größe auf das Formendesign auswirken

Zu verstehen, wie sich Produktform und -größe auf das Formendesign auswirken, ist mehr als eine technische Aufgabe. Es geht wirklich um Kreativität und Innovation. Diese Merkmale leiten uns bei der Gestaltung unserer Formen. Entscheidungen werden durch Form und Größe beeinflusst. Sie führen uns zu Lösungen, die sowohl den Spezifikationen als auch den Bedürfnissen der Benutzer entsprechen.

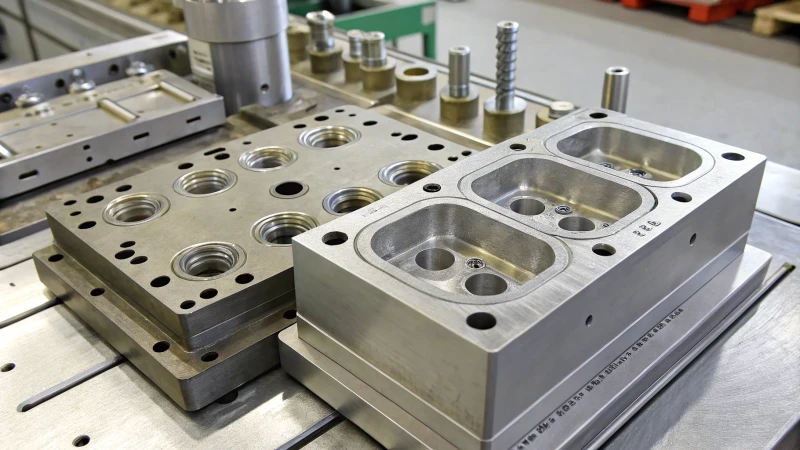

Der Einfluss der Produktform auf die Formgeometrie

Die Produktform hat großen Einfluss auf die Formgeometrie. Stellen Sie sich ein Projekt vor, bei dem Sie ein komplexes Autoteil entwerfen. Komplexe Geometrien machen deutlich, dass besondere Formmerkmale wie Schieber oder geneigte Oberteile für eine reibungslose Entformung erforderlich sind. Ein klassisches Beispiel ist ein Automobilteil, bei dem eine große Hülle eine komplizierte Anordnung der Kühlkanäle erfordert, um eine gleichmäßige Kühlung zu gewährleisten und Defekte zu vermeiden.

Überlegungen zur Größe beim Formenbau

Auch die Größe spielt eine entscheidende Rolle. Bei größeren Produkten, wie zum Beispiel Geräteabdeckungen, muss die Form sehr stabil sein. Ich erinnere mich, dass ich an einer riesigen Geräteform gearbeitet habe. Es war schwierig, die Leistung beizubehalten, ohne die Kühlleistung zu verlieren! Größere Formen benötigen häufig fortschrittliche Kühlsysteme, die einen großen Einfluss auf die Qualität des Endprodukts haben.

| Überlegungen zur Größe | Auswirkungen auf das Formen | Lösungen |

|---|---|---|

| Groß | Stabile Struktur erforderlich | Fortschrittliche Kühlsysteme |

| Klein | Schnellere Produktionsgeschwindigkeit | Vereinfachte Designs |

Variabilität der Wandstärke

Die Wandstärke ist ein entscheidendes Element. Eine ungleichmäßige Dicke kann den Spritzgussprozess stören. Der Umgang mit dickwandigen Teilen führte für mich zu Herausforderungen bei der Kühlung, verlängerte die Produktionszeit und verursachte Fehler wie Schrumpfspuren. Meine Lösung bestand darin, die Torpositionen anzupassen und die Kühlkanäle zu optimieren.

| Wandstärke | Auswirkungen auf das Formen | Lösungen |

|---|---|---|

| Dick | Längere Abkühlzeiten | Dichte Kühlkanäle |

| Dünn | Gefahr von Mängeln | Mehrpunkttore zum Befüllen |

Präzisionsanforderungen im Formenbau

Hochpräzise Produkte erfordern besondere Sorgfalt. Bei der Herstellung von Formen für empfindliche Linsen oder Elektronikgehäuse steht viel auf dem Spiel. Toleranzen werden sehr entscheidend. Maßhaltigkeit hängt von hochwertigen Materialien und präziser Ausrüstung ab.

Funktionelle Anforderungen beeinflussen die Formstruktur

Funktionale Anforderungen können das Formendesign auf komplexe Weise beeinflussen. Beispielsweise benötigen wasserdichte Produkte glatte, porenfreie Oberflächen, um ihre Integrität zu gewährleisten.

Ausrichten der Form mit den Parametern der Spritzgießmaschine

Das Formdesign muss mit den Parametern der Spritzgießmaschine übereinstimmen. Die Kenntnis der Schließkraft, des Formhubs und des Einspritzvolumens ist wichtig, um Geräteprobleme aufgrund von Größenunterschieden zu vermeiden.

Überlegungen zu Druck und Geschwindigkeit beim Spritzgießen

Die Wahl des richtigen Einspritzdrucks und der richtigen Einspritzgeschwindigkeit erhöht die Komplexität; Hochviskose Kunststoffe erfordern präzise Anpassungen, um die Produktqualität aufrechtzuerhalten und gleichzeitig die Effizienz zu optimieren.

Kühlzeit- und Temperaturmanagement

Kühlsysteme haben einen großen Einfluss auf die Formenkonstruktion, da sie die Zykluszeiten erheblich beeinflussen. Effektive Kühlkanäle steigern die Produktionseffizienz und gewährleisten gleichzeitig die Produktintegrität.

Auswahl der richtigen Formmaterialien

Die Materialauswahl beim Formenbau hängt von den Produktanforderungen ab; Hochleistungsformen benötigen starke Materialien wie P20- oder H13-Stahl, die für ihre Haltbarkeit bekannt sind, wobei gleichzeitig Budgetüberlegungen von entscheidender Bedeutung sind.

Kostenkontrollstrategien im Formenbau

Die Verwaltung der Produktionskosten bei gleichzeitiger Sicherstellung der Qualität ist eine ständige Herausforderung. Die Straffung von Strukturen hilft, Kosten zu senken, während sich die Einhaltung von Leistungsstandards als lohnend erweist.

An die Produktform angepasste Entformungstechniken

Lassen Sie uns nun Entformungsmethoden besprechen, die auf Produktformen zugeschnitten sind. Die Wahl der richtigen Technik ist von entscheidender Bedeutung, da ich schon auf Situationen gestoßen bin, in denen mir die Verwendung einer Auswerfermethode für Standardformen vor Problemen bewahrt hat.

Komplexe Produktformen erfordern spezielle Formmerkmale.WAHR

Spezielle Formfunktionen wie Schieber sind für die Entformung komplexer Geometrien unerlässlich und gewährleisten eine effektive Produktion ohne Fehler.

Größere Produkte erfordern einfachere Formenkonstruktionen.FALSCH

Größere Produkte erfordern tatsächlich robustere und anspruchsvollere Formstrukturen, um die Integrität und Effizienz der Herstellungsprozesse aufrechtzuerhalten.

Wie wirkt sich die Wandstärke auf Spritzgussprozesse aus?

Haben Sie jemals darüber nachgedacht, wie die Wandstärke alles beim Spritzgießen verändern könnte? Es ist wirklich faszinierend und sehr wichtig. Die Wandstärke ist wirklich wichtig. Lassen Sie uns untersuchen, warum die Kenntnis dieses Aspekts Ihre Designs und Produktionseffizienz verbessert.

Die Wandstärke hat erheblichen Einfluss auf das Spritzgießen, indem sie Füllmuster, Abkühlzeiten und mögliche Fehler beeinflusst. Eine ordnungsgemäße Verwaltung gewährleistet qualitativ hochwertige Ergebnisse und eine effiziente Produktion.

Den Einfluss der Wandstärke auf Füllung und Kühlung verstehen

Die Wandstärke ist ein entscheidender Faktor im Spritzgussprozess. Es hat direkten Einfluss darauf, wie sich ein Formteil in der Form füllt und abkühlt. Beispielsweise dauert das Abkühlen dickwandiger Teile im Vergleich zu dünnwandigen Teilen erheblich länger. Diese verlängerte Abkühlzeit kann zu Defekten wie Schrumpfspuren und Porosität führen.

Um diese Probleme effektiv zu bewältigen, müssen Designer verschiedene Strategien in Betracht ziehen:

- Angusspositionierung : Durch Anpassen der Anschnittposition kann sichergestellt werden, dass der geschmolzene Kunststoff die Form gleichmäßig füllt, wodurch das Risiko von Defekten verringert wird.

- Kühlkanaldesign : Die Implementierung dichterer Kühlkanäle in Bereichen mit dickeren Wänden kann die Kühleffizienz erheblich verbessern.

Betrachten Sie beispielsweise ein Produkt mit unterschiedlichen Wandstärken:

| Wandstärke (mm) | Abkühlzeit (s) | Mögliche Mängel |

|---|---|---|

| 2 | 5 | Minimal |

| 5 | 10 | Schwindung |

| 10 | 15 | Poren |

Die Rolle der Präzision beim Formenbau

Hochpräzise Produkte wie optische Linsen oder Gehäuse elektronischer Komponenten erfordern eine strenge Kontrolle der Formpräzision. Dabei spielt die Wandstärke eine entscheidende Rolle; Abweichungen können zu Funktionsproblemen im Endprodukt führen. Designer müssen Folgendes berücksichtigen:

- Maßtoleranzen : Sicherstellen, dass die Form Teile innerhalb bestimmter Toleranzen produzieren kann, die je nach Wandstärke variieren können.

- Oberflächenrauheit : Dickere Wände erfordern möglicherweise zusätzliche Nachbearbeitungsprozesse, um die gewünschte Oberflächenqualität zu erreichen.

Bei der Gestaltung von Formen für hochpräzise Anwendungen ist es wichtig, Merkmale zu integrieren, die Verformungen aufgrund unterschiedlicher Wandstärken minimieren, wie z. B. Stützstrukturen 1 .

Überlegungen zum Kühlsystem

Die Auslegung des Kühlsystems muss auf die thermischen Eigenschaften der verwendeten Materialien und die Wandstärke des Produkts abgestimmt sein. Unterschiedliche Kunststoffe haben unterschiedliche Kühlanforderungen:

- Kristalline Kunststoffe : Diese Materialien erfordern häufig eine sorgfältige Berücksichtigung des Kristallisationstemperaturbereichs beim Abkühlen.

- Nichtkristalline Kunststoffe : Sie können gleichmäßig abkühlen, Schwankungen in der Wandstärke können jedoch dennoch die Abkühlgeschwindigkeit beeinflussen.

Ein gut konzipiertes Kühlsystem optimiert die Zykluszeiten und verbessert die Produktionseffizienz. Hier ein Vergleich der Kühlstrategien:

| Kunststofftyp | Ideale Kühlmethode | Verkürzung der Abkühlzeit |

|---|---|---|

| Kristallin | Kühlung mit kontrollierter Temperatur | 20% |

| Nichtkristallin | Standard-Kühlkanäle | 15% |

Auswirkungen auf die Herstellungskosten

Die Wahl der geeigneten Wandstärke hat nicht nur Einfluss auf die Produktqualität, sondern auch auf die Produktionskosten. Dickere Wände erfordern möglicherweise hochwertigere Materialien, was die Gesamtkosten erhöhen kann. Zu den wichtigsten Überlegungen gehören:

- Materialauswahl : Damit dickwandige Formen den Belastungen standhalten, können hochwertige Formenstähle erforderlich sein.

- Verarbeitungskosten : Dickere Formen erfordern möglicherweise komplexere Verarbeitungstechniken, die die Arbeitskosten erhöhen.

Es ist wichtig, Qualitätsanforderungen mit Kostenerwägungen in Einklang zu bringen, indem:

- Vereinfachen Sie die Formstrukturen nach Möglichkeit.

- Bewertung der Verarbeitungsmethoden hinsichtlich ihrer Effizienz.

Entformungs- und Auswurffaktoren

Die Wandstärke hat auch Einfluss darauf, wie ein Teil entformt wird. Dickere Bereiche erfordern möglicherweise spezielle Entformungstechniken, um Schäden beim Auswerfen zu verhindern. Zu den wichtigsten Punkten gehören:

- Auswurfpositionierung : Durch die Vermeidung von Schwachstellen im Design bleibt die Produktintegrität während des Auswurfs erhalten.

- Berechnung der Auswurfkraft : Eine ordnungsgemäße Berechnung auf der Grundlage der Wandstärke ist erforderlich, um Fehler wie Weißfärbung der Oberseite zu vermeiden.

Durch den Einsatz geeigneter Entformungsmethoden kann die Erfolgsquote von Entformungsprozessen deutlich gesteigert werden:

| Entformungsmethode | Ideale Anwendung |

|---|---|

| Auswerferauswurf | Allgemeine Teile ohne Hinterschneidungen |

| Slider-Entformung | Teile mit hinterschnittenen Strukturen |

| Schrägauswerfer | Produkte, die eine sorgfältige Handhabung erfordern |

Durch die Berücksichtigung dieser Aspekte im Zusammenhang mit der Wandstärke können Designer und Hersteller ihre Spritzgussprozesse effektiv optimieren.

Dickere Wände verlängern die Abkühlzeit beim Spritzgießen.WAHR

Dickwandigere Teile brauchen länger zum Abkühlen, was zu potenziellen Defekten wie Schrumpfung und Porosität führen kann.

Die Wandstärke hat keinen Einfluss auf die Präzision der Form.FALSCH

Schwankungen in der Wandstärke können zu Funktionsproblemen führen, weshalb eine präzise Kontrolle bei der Formenkonstruktion unerlässlich ist.

Warum sind Präzisionsanforderungen für die Formenherstellung von entscheidender Bedeutung?

Haben Sie sich jemals gefragt, warum Genauigkeit bei der Herstellung von Formen so wichtig ist? Präzision bedeutet mehr als nur dafür zu sorgen, dass die Dinge richtig passen. Jedes Produkt muss ausgezeichnet sein. Dieses Detail ist wichtig. Lassen Sie uns herausfinden, warum Präzision bei dieser Arbeit ein Muss ist!

Präzision bei der Formenherstellung ist von entscheidender Bedeutung, da sie sich auf Produktqualität, Leistung und Kosten auswirkt. Schlüsselfaktoren wie Form, Wandstärke und Einspritzparameter müssen sorgfältig verwaltet werden, um optimale Ergebnisse zu gewährleisten.

Präzision bei der Formenherstellung verstehen

Präzisionsanforderungen sind für die Formenherstellung von entscheidender Bedeutung, da sie sich direkt auf Produktqualität, Leistung und Kosten auswirken. Hochpräzise Formen stellen sicher, dass Produkte strenge Maßtoleranzen einhalten, was für Anwendungen in verschiedenen Branchen, einschließlich der Automobil- und Unterhaltungselektronik, von entscheidender Bedeutung ist.

Denken Sie beispielsweise an optische Brillengläser , bei denen bereits eine geringfügige Abweichung zu erheblichen Funktionsstörungen führen kann. Die Präzisionsanforderungen an solche Komponenten erfordern fortschrittliche Formenbau- und Bearbeitungstechniken.

Produktfaktoren, die die Präzision beeinflussen

-

Form und Größe : Die Form eines Produkts bestimmt die Geometrie des Formhohlraums. Komplexe Designs erfordern häufig spezielle Funktionen zum einfachen Entfernen.

- Größere Produkte erfordern Formen mit erhöhter Festigkeit und ausgefeilteren Kühlkonstruktionen, um eine gleichmäßige Temperaturverteilung während der Produktion sicherzustellen. Ein Beispiel hierfür ist die Produktion einer großen Automobilkarosserie, die eine sorgfältige Prüfung der Formstruktur und der Kühlkanäle erfordert, um Fehler zu vermeiden.

-

Wandstärke : Schwankungen in der Wandstärke können sich stark auf die Formgebung auswirken. Dicke Abschnitte kühlen langsamer ab und es besteht die Gefahr von Defekten wie Schrumpfspuren.

- Um diese Probleme zu vermeiden, ändern Konstrukteure häufig die Anschnittpositionen oder fügen in dicken Teilen dichte Kühlkanäle ein. Dies auszubalancieren ist der Schlüssel.

| Wandstärke | Auswirkungen auf die Kühlung | Designanpassungen |

|---|---|---|

| Dick | Längere Kühlung | Torposition anpassen |

| Dünn | Schnellere Abkühlung | Kühlkanäle vergrößern |

- Funktionale Anforderungen: Besondere Funktionen wie Wasserdichtigkeit müssen im Formdesign berücksichtigt werden.

- Beispielsweise erfordern wasserdichte Teile sorgfältige Formstrukturen, um die Oberflächenintegrität sicherzustellen und Risse zu verhindern, die zum Versagen führen könnten.

Faktoren des Spritzgussprozesses

-

Maschinenparameter : Die Form muss mit den Einstellungen der Spritzgießmaschine übereinstimmen, z. B. Schließkraft und Spritzvolumen.

- Nichtübereinstimmungen können zu unvollständigen Injektionen oder Schäden an der Ausrüstung führen; Eine präzise Ausrichtung zwischen Form und Maschine ist von entscheidender Bedeutung.

-

Einspritzdruck und -geschwindigkeit : Verschiedene Materialien erfordern einen bestimmten Druck und eine bestimmte Geschwindigkeit.

- Bei dicken Kunststoffen sind oft hoher Druck und niedrige Geschwindigkeit erforderlich. Eine gut gestaltete Form hilft bei der Optimierung der Anguss- und Angussgrößen.

Material- und Kostenfaktoren

- Materialauswahl: Die richtigen Materialien sind entscheidend für Haltbarkeit und Präzision.

- Für Formen, die eine gute Leistung erfordern, können hochwertige Stähle oder Legierungen erforderlich sein; Die Wahl des richtigen Materials ist für die Langlebigkeit wirklich wichtig.

| Formmaterial | Anwendung | Vorteile |

|---|---|---|

| P20 Stahl | Allgemeine Produktion | Gute Verschleißfestigkeit |

| H13-Stahl | Hochpräzise Anforderungen | Ausgezeichnete Zähigkeit |

- Produktionskostenkontrolle : Das Gleichgewicht zwischen Qualität und Kosten ist der Schlüssel; Gutes Design vermeidet unnötige Details und behält gleichzeitig die Präzision bei.

Entformungs- und Auswurffaktoren

- Entformungsmethoden : Die gewählte Entformungsmethode hat großen Einfluss auf die Produktqualität. Zu den Optionen gehören der Auswurf per Ejektor oder die Entformung mit Schiebern für Produkte mit Hinterschneidungen.

- Auswurfkräfte: Die korrekte Berechnung der Auswurfkräfte verhindert Schäden beim Entformen.

- Zu viel Kraft kann zu Defekten führen; zu wenig kann den Auswurf erschweren; Eine sorgfältige Planung gewährleistet einen reibungslosen Betrieb.

Um Präzision bei der Formenherstellung zu erreichen, müssen verschiedene Faktoren verstanden werden, die sich auf die Qualität, Effizienz und Kosten des Endprodukts auswirken. Jedes Teil – von der Formenform bis zur Art und Weise, wie Produkte entnommen werden – spielt eine sehr wichtige Rolle für die ordnungsgemäße Funktion von Formen in Fabriken. Weitere Informationen zu den besten Praktiken beim präzisen Formen finden Sie unter Formenbaustandards 2 .

Präzisionsformen verbessern die Produktqualität in Fertigungsprozessen.WAHR

Hochpräzise Formen stellen sicher, dass Produkte Maßtoleranzen einhalten, die für Qualität und Leistung in allen Branchen von entscheidender Bedeutung sind.

Komplexe Formen erfordern aus Gründen der Effizienz einfachere Formenkonstruktionen.FALSCH

Tatsächlich erfordern komplizierte Designs fortschrittliche Formfunktionen, um eine ordnungsgemäße Entformung und hochwertige Ergebnisse zu gewährleisten.

Was sind die Best Practices für das Kühlsystemdesign in Formen?

Lassen Sie uns die Welt des Kühlsystemdesigns in Formen erkunden. Dieser Bereich hat großen Einfluss auf die Effizienz und Qualität Ihres Produkts. Es ist sehr wichtig, es richtig zu machen. Dabei geht es um mehr als nur technische Fähigkeiten. Es geht darum, Lösungen zu schaffen, die auf unseren Erfahrungen in der Fertigung basieren.

Entwerfen Sie ein effektives Formkühlsystem, indem Sie die Kanalanordnungen sorgfältig planen, geeignete Kühlmedien auswählen und die thermischen Eigenschaften des Materials berücksichtigen. Diese Schritte sorgen für eine gleichmäßige Kühlung und verkürzen die Zykluszeiten.

Bedeutung des Kühlsystems verstehen

Kühlsysteme in Formen spielen im Spritzgießprozess eine entscheidende Rolle. Durch die richtige Kühlung wird eine gleichmäßige Temperaturverteilung in der gesamten Form gewährleistet, was sich wiederum auf die Qualität des Endprodukts auswirkt. Ein effektives Kühlsystem minimiert die Zykluszeiten, reduziert Fehler und steigert die Gesamtproduktivität.

Schlüsselfaktoren beim Design von Kühlsystemen

- Anordnung der Kühlkanäle

Die Gestaltung der Anordnung der Kühlkanäle ist von entscheidender Bedeutung. Die Kanäle sollten so positioniert sein, dass eine optimale Wärmeübertragung von der Form auf das Kühlmedium möglich ist.

Ein gut gestaltetes Layout könnte beispielsweise so aussehen:

| Kanaltyp | Beschreibung |

|---|---|

| Gerade Kanäle | Direkte Wege für den Kühlmittelfluss, einfach herzustellen. |

| Gebogene Kanäle | Ermöglicht eine bessere Abdeckung komplexer Geometrien. |

| Schallwandkanäle | Verbessert die Strömungsverteilung und Kühleffizienz. |

- Berücksichtigung der thermischen Eigenschaften

Jeder Kunststoff reagiert anders auf Hitze. Diese Eigenschaften berücksichtige ich beim Entwerfen immer. Kristalline Kunststoffe benötigen in der Regel eine längere Abkühlung als nichtkristalline.

- Beispiel: Bei kristallinen Materialien sollen Kühlkanäle beim Befüllen die Temperatur über ihrem Kristallisationspunkt halten, beim Abkühlen jedoch unterschreiten.

- Integration mit Einspritzparametern

Der Entwurf von Kühlsystemen mit Einspritzparametern ist wichtig. Einmal führte eine Nichtübereinstimmung zu einer unvollständigen Füllung. Das war frustrierend!

- Schnellere Einspritzgeschwindigkeiten erfordern manchmal eine schnellere Abkühlung, um eine Überhitzung zu verhindern.

- der Überwachungs- und Anpassungssysteme

hilft bei der Überprüfung von Temperatur und Kühlmittelfluss mithilfe von Sensoren. Echtzeitdaten ermöglichen schnelle Änderungen während der Produktion und verbessern so die Qualitätskontrolle erheblich.

Wenn Sie mehr über Kühlsysteme erfahren möchten, werfen Sie einen Blick auf fortgeschrittene Kühltechniken 3 oder Kühlsystemdesigns 4 . Die Verfeinerung großer Automobilgehäuse oder die Herstellung präziser elektronischer Teile könnte von diesen Erkenntnissen profitieren; Sie können Ihren Formenbauansatz wirklich verändern.

Kühlsysteme haben einen erheblichen Einfluss auf die Qualität des Spritzgusses.WAHR

Eine effektive Kühlung sorgt für gleichmäßige Temperaturen, reduziert Fehler und verbessert die Produktqualität im Spritzgussprozess.

Wasser ist das einzig geeignete Kühlmedium für Formen.FALSCH

Während Wasser weit verbreitet ist, können Alternativen wie Öl und Glykol aufgrund ihrer einzigartigen Eigenschaften für bestimmte Anwendungen besser sein.

Wie kann sich die Materialauswahl auf die Leistung und die Kosten der Form auswirken?

Haben Sie jemals darüber nachgedacht, wie sich die Auswahl des richtigen Materials auf Ihren Spritzgussprozess auswirkt? Diese Entscheidung ist wirklich wichtig! Es verändert die Funktionsweise der Form und hat großen Einfluss auf die Kosten.

Die Auswahl geeigneter Materialien beim Spritzgießen steigert die Leistung und kontrolliert die Kosten. Zu den wichtigsten Überlegungen zählen Produktform, -größe, Präzisionsanforderungen und Kühlsysteme, die alle einen erheblichen Einfluss auf die Materialauswahl haben.

Die Rolle der Materialauswahl verstehen

Die Materialauswahl ist beim Spritzgießen von entscheidender Bedeutung, da sie sich direkt auf die Formleistung und die Gesamtkosten auswirkt. Die Wahl des Materials kann die Langlebigkeit und Wirksamkeit der Form sowie die Qualität des Endprodukts beeinflussen.

Beispielsweise kann die Verwendung von hochwertigem Stahl wie P20 oder H13 die Haltbarkeit und Präzision der Form verbessern, was besonders wichtig für Produkte mit komplizierten Designs oder hohen Produktionsanforderungen ist. Allerdings sind diese Materialien teurer, was zu höheren Anschaffungskosten führt. Für Hersteller, die ihre Produktionseffizienz optimieren und gleichzeitig die Produktintegrität wahren wollen, ist das Gleichgewicht zwischen Kosten und Leistung von entscheidender Bedeutung.

Produktfaktoren, die die Materialauswahl beeinflussen

Bei der Auswahl des geeigneten Materials für Formen spielen mehrere Produktfaktoren eine Rolle:

- Form und Größe : Komplexe Formen erfordern robuste Materialien, um den Belastungen beim Entformen standzuhalten. Beispielsweise erfordern große Formen für Automobilkomponenten Materialien, die komplexe Kühlsysteme unterstützen und die strukturelle Integrität unter Druck aufrechterhalten können.

- Wandstärke : Schwankungen in der Wandstärke können die Materialauswahl erschweren. Dickere Abschnitte erfordern möglicherweise Materialien mit besserer Wärmeleitfähigkeit, um eine gleichmäßige Kühlung zu gewährleisten und Defekte wie Schrumpfspuren zu vermeiden. Bei der Gestaltung von Kühlkanälen müssen diese Variationen ebenfalls berücksichtigt werden, sodass die Materialauswahl für die Erzielung einer optimalen Kühlleistung von entscheidender Bedeutung ist.

- Präzisionsanforderungen : Hochpräzise Formen erfordern die Verwendung von Materialien, die ohne Verformung mit engen Toleranzen bearbeitet werden können. Die Verwendung hochwertiger Legierungen kann dazu beitragen, diese Anforderungen zu erfüllen, erhöht jedoch die Produktionskosten.

Faktoren des Spritzgussprozesses

Auch die Materialauswahl muss sich an den Parametern des Spritzgussprozesses orientieren:

- Kompatibilität der Spritzgießmaschine : Das Formmaterial muss mit der Schließkraft und dem Einspritzvolumen der jeweiligen Maschine kompatibel sein. Wenn das ausgewählte Material den Betriebsdrücken nicht standhält, kann es zu kostspieligen Schäden oder Produktionsverzögerungen kommen.

- Überlegungen zu Druck und Geschwindigkeit : Verschiedene Materialien reagieren unterschiedlich auf unterschiedliche Drücke und Geschwindigkeiten. Beispielsweise können für hochviskose Kunststoffe Materialien erforderlich sein, die höheren Einspritzdrücken standhalten, ohne zu versagen.

| Materialtyp | Stärke | Kosten | Bester Anwendungsfall |

|---|---|---|---|

| P20 Stahl | Hoch | $5 | Großserienfertigung mit komplexen Formen |

| H13-Stahl | Sehr hoch | $10 | Hochpräzise Formen für komplizierte Designs |

| Aluminium | Mäßig | $2 | Kleinserienfertigung oder Prototypen |

Kostenauswirkungen der Materialauswahl

Die Auswahl des richtigen Formmaterials erfordert eine sorgfältige Abwägung sowohl der Leistungs- als auch der Kostenauswirkungen:

- Kontrolle der Produktionskosten : Die Auswahl kostengünstigerer Materialien kann die Vorlaufkosten senken, könnte jedoch aufgrund von erhöhtem Verschleiß oder geringerer Produktqualität zu höheren langfristigen Kosten führen. Hersteller müssen analysieren, ob kurzfristige Einsparungen potenzielle langfristige Verluste bei der Produktionseffizienz überwiegen.

- Lebensdauer und Wartungskosten : Die Investition in langlebige Materialien führt oft zu einer längeren Lebensdauer der Formen, wodurch der Wartungsbedarf und die Ausfallzeiten reduziert werden. Beispielsweise können für eine Form aus hochwertigem Stahl höhere Anschaffungskosten anfallen, im Laufe der Zeit sind jedoch weniger Reparaturen und Austausch erforderlich.

Entformungsfaktoren im Zusammenhang mit der Materialauswahl

Schließlich wird die Art der Entformung durch das gewählte Material beeinflusst:

- Entformungsmethode : Einige Materialien erleichtern den Entformungsprozess und verringern das Risiko einer Beschädigung beim Auswerfen. Weichere Materialien ermöglichen beispielsweise einen sanfteren Auswurf, verschleißen aber möglicherweise schneller.

- Überlegungen zur Auswurfkraft : Die richtige Auswurfkraft ist entscheidend, um Produktfehler zu vermeiden. Die Wahl eines Materials, das diesen Kräften ohne Verformung standhält, ist für die Aufrechterhaltung der Produktqualität von entscheidender Bedeutung.

Für weitere Einblicke in die Optimierung Ihres Formdesigns 5 auf der Grundlage der Materialauswahl sollten Sie die Erkundung erweiterter Ressourcen in Betracht ziehen, die die neuesten Techniken in der Fertigung detailliert beschreiben.

Für Ingenieure und Designer wie Jacky ist es wichtig zu verstehen, wie sich die Materialauswahl auf die Leistung und die Kosten der Form auswirkt, um fundierte Entscheidungen zu treffen, die Qualität und Wirtschaftlichkeit in Einklang bringen.

Hochwertige Stahlformen erhöhen die Haltbarkeit und Präzision.WAHR

Die Verwendung von Materialien wie P20 oder H13 verbessert die Langlebigkeit der Form und die Produktqualität, was für komplizierte Designs und die Massenproduktion unerlässlich ist.

Kostengünstigere Materialien senken immer die Gesamtproduktionskosten.FALSCH

Während billigere Materialien die Anschaffungskosten senken können, können sie aufgrund von erhöhtem Verschleiß und Wartungsbedarf zu höheren langfristigen Kosten führen.

Abschluss

Zu den Schlüsselfaktoren beim Design von Spritzgussformen gehören Produktform, Größe, Wandstärke, Präzisionsanforderungen, Kühlsysteme und Kostenkontrolle für eine optimale Fertigungseffizienz.

-

Wenn Sie diesen Link erkunden, erhalten Sie Einblicke in Best Practices für die Verwaltung der Wandstärke beim Spritzgießen und können so Ihre Designs verbessern. ↩

-

Entdecken Sie Best Practices zur Erzielung von Präzision im Formenbau und in Produktionsprozessen, die Ihre Fertigungsergebnisse verbessern. ↩

-

Erfahren Sie mehr über effektive Strategien zur Optimierung von Kühlsystemen im Formenbau und zur Verbesserung der Effizienz und Produktqualität. ↩

-

Entdecken Sie fortschrittliche Techniken für Kühlkanallayouts und Materialauswahl, die die Formleistung verbessern. ↩

-

Entdecken Sie, wie die richtige Materialauswahl Ihre Formenkonstruktionen verbessern und die Gesamtproduktionskosten senken kann. ↩