Eine genaue Schätzung des Spritzgießzyklus kann Ihre Fertigungseffizienz steigern und die Kosten senken.

Um den Spritzgießzyklus genau abzuschätzen, berücksichtigen Sie Schlüsselfaktoren wie Abkühlzeit, Einspritzzeit und Formvorgänge. Die Abkühlzeit ist entscheidend und kann mit der Formel t = (6s)×(δ²/χ²) berechnet werden. Die Einspritzzeit hängt vom Produktvolumen und der Geschwindigkeit ab, während die Haltezeit die Schrumpfung ausgleicht.

Während diese Formeln eine Grundlage bilden, erfordert das vollständige Verständnis des Schätzprozesses die Integration mehrerer Variablen wie der Komplexität der Form und der Maschinenspezifikationen. Lassen Sie uns tiefer in diese Faktoren eintauchen.

Die Abkühlzeit wird berechnet als t = (6s)×(δ²/χ²).WAHR

Die Abkühlzeit hängt von der Wandstärke und der Wärmediffusion ab.

Welche Rolle spielt die Abkühlzeit bei der Zyklusschätzung?

Die Abkühlzeit ist ein entscheidendes Element bei der Zyklusschätzung beim Spritzgießen und beeinflusst sowohl die Effizienz als auch die Produktqualität.

Die Abkühlzeit ist bei der Zyklusschätzung von entscheidender Bedeutung, da sie sich auf die Gesamtzyklusdauer und die Qualität des Formteils auswirkt. Berechnet nach der Formel t = (6s)×(δ²/χ²), wobei s die Wandstärke und χ der Wärmediffusionskoeffizient ist. Dabei werden Faktoren wie Formtemperatur und Kunststofftyp berücksichtigt.

Die Bedeutung der Abkühlzeit verstehen

Beim Spritzgießen ist die Abkühlzeit nicht nur eine Phase; Es ist ein entscheidender Faktor sowohl für die Effizienz als auch für die Produktqualität. In dieser Zeit kann sich der geschmolzene Kunststoff in der Form verfestigen und so die Form und strukturelle Integrität des Endprodukts bilden. Die Abkühlzeit lässt sich genau berechnen mit:

[ t = (6s)×(δ²/χ²) ]

Wo:

- t stellt die Abkühlzeit in Sekunden dar.

- s ist die Wandstärke des Produkts in Millimetern.

- χ ist der Wärmediffusionskoeffizient des Kunststoffs in mm²/s.

Diese Formel unterstreicht, wie unterschiedliche Wandstärken und Materialeigenschaften die Abkühlzeit erheblich verändern und somit die gesamte Zyklusschätzung beeinflussen können.

Faktoren, die die Abkühlzeit beeinflussen

-

Formtemperatur : Niedrigere Formtemperaturen verkürzen typischerweise die Abkühlzeiten, können aber auch die Produktqualität beeinträchtigen. Es muss ein Gleichgewicht gefunden werden, um eine schnelle Abkühlung zu gewährleisten, ohne Kompromisse bei der Festigkeit oder dem Aussehen einzugehen.

-

Wärmeleitfähigkeit des Kunststoffs : Kunststoffe mit höherer Wärmeleitfähigkeit kühlen schneller ab. Diese Eigenschaft sollte bei der Auswahl von Materialien für bestimmte Anwendungen berücksichtigt werden.

-

Form und Größe des Produkts : Komplexere oder größere Produkte erfordern möglicherweise längere Kühlzeiten, um eine gleichmäßige Verfestigung sicherzustellen, wodurch das Risiko von Fehlern wie Verwerfungen oder Oberflächenfehlern verringert wird.

Praktische Tipps zur Optimierung der Abkühlzeit

-

Materialauswahl : Wählen Sie Materialien mit geeigneten thermischen Eigenschaften, die Ihren Produktionszielen entsprechen.

-

Anpassungen des Formdesigns : Erwägen Sie Verbesserungen des Formdesigns wie das Hinzufügen von Kühlkanälen, um die Wärmeableitung zu beschleunigen.

-

Prozessüberwachung : Implementieren Sie Sensoren zur kontinuierlichen Überwachung der Formtemperatur und der Abkühlraten, um Parameter dynamisch anzupassen.

Durch die Konzentration auf diese Faktoren können Hersteller ihre Spritzgießzyklusstrategien 1 optimieren und so die Effizienz und Produktqualität steigern.

Die Abkühlzeit beeinflusst die Qualität des Spritzgussprodukts.WAHR

Durch die richtige Kühlung werden strukturelle Integrität und Oberflächengüte gewährleistet.

Kunststoffe mit höherer Wärmeleitfähigkeit kühlen langsamer ab.FALSCH

Kunststoffe mit höherer Wärmeleitfähigkeit kühlen schneller ab.

Wie wirkt sich die Einspritzzeit auf die Gesamteffizienz aus?

Die Einspritzzeit ist ein entscheidender Parameter im Spritzgussprozess, der sich erheblich auf die Gesamteffizienz und Produktqualität auswirkt.

Die Einspritzzeit beeinflusst die Gesamteffizienz, indem sie die Zykluszeit und den Energieverbrauch beeinflusst. Eine präzise Einspritzzeit sorgt für eine optimale Füllung der Form und reduziert Ausschuss und Defekte. Sie wird mit der Formel t_injection = V/S×60 berechnet, wobei V das Volumen und S die Geschwindigkeit ist.

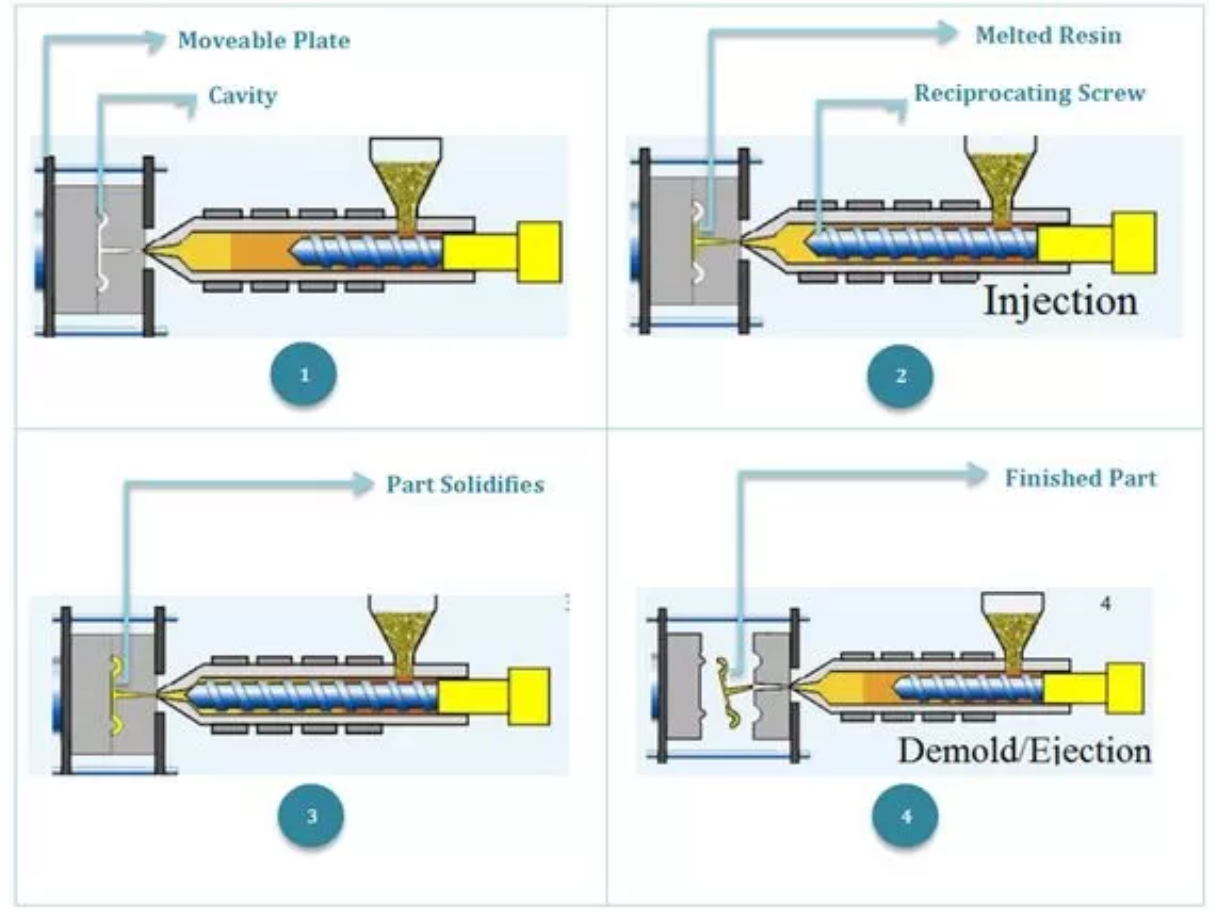

Einspritzzeit verstehen

Unter Einspritzzeit versteht man die Dauer, die erforderlich ist, um den Formhohlraum mit geschmolzenem Kunststoff zu füllen. Sie wird durch die Einspritzgeschwindigkeit und das Volumen 2 des Produkts bestimmt und spielt eine entscheidende Rolle bei der Festlegung der Zykluszeit des Spritzgießprozesses.

Formel für die Einspritzzeit

Die zur Berechnung der Einspritzzeit verwendete Formel lautet:

$$t_{Injektion} = \frac{V}{S} \times 60$$

- V: Produktvolumen in Kubikzentimetern.

- S: Einspritzgeschwindigkeit in Kubikzentimetern pro Sekunde.

Auswirkungen auf die Effizienz

Zykluszeit

Durch die Verkürzung der Einspritzzeit ohne Beeinträchtigung der Produktqualität kann die Zykluszeit erheblich verkürzt werden, sodass in einem bestimmten Zeitrahmen mehr Einheiten hergestellt werden können. Diese Reduzierung steigert direkt die Produktionseffizienz.

Energieverbrauch

Kürzere Einspritzzeiten führen häufig zu einem geringeren Energieverbrauch, da die Maschinen weniger pro Zyklus arbeiten. Diese Reduzierung senkt nicht nur die Betriebskosten, sondern trägt auch zu nachhaltigeren Produktionspraktiken bei.

Faktoren, die die Injektionszeit beeinflussen

- Produktkomplexität : Komplexe Formen erfordern möglicherweise längere Einspritzzeiten, um eine ordnungsgemäße Füllung sicherzustellen und Fehler zu vermeiden.

- Materialeigenschaften : Viskosität und thermische Eigenschaften von Kunststoffen können die erforderliche Einspritzgeschwindigkeit verändern.

- Maschinenspezifikationen : Die Fähigkeiten der Spritzgießmaschine, wie maximaler Einspritzdruck und maximale Einspritzgeschwindigkeit, sind entscheidend.

Strategien zur Optimierung

- Ausbalancieren von Geschwindigkeit und Druck : Die Anpassung dieser Parameter kann dazu beitragen, eine effiziente Formfüllung zu erreichen, ohne dass Fehler wie Grate oder unvollständige Füllung entstehen.

- Überwachung und Anpassung : Die kontinuierliche Überwachung von Prozessvariablen und deren Anpassung auf der Grundlage von Echtzeitdaten kann die Konsistenz verbessern.

Abschluss

Das Verständnis und die Optimierung der Einspritzzeit sind für die Verbesserung der Gesamteffizienz beim Spritzgießen von entscheidender Bedeutung. Durch die sorgfältige Berücksichtigung von Faktoren wie Materialeigenschaften und Maschinenspezifikationen können Hersteller sowohl die Produktivität als auch die Produktqualität steigern.

Kürzere Einspritzzeiten reduzieren den Energieverbrauch.WAHR

Kürzere Zeiten bedeuten, dass die Maschinen weniger laufen und der Energieverbrauch sinkt.

Die Einspritzzeit hat keinen Einfluss auf die Zykluszeit beim Formen.FALSCH

Die Einspritzzeit wirkt sich direkt auf die Zykluszeit aus, indem sie die Füllgeschwindigkeit der Form beeinflusst.

Warum ist die Haltezeit im Formprozess so wichtig?

Entdecken Sie die entscheidende Rolle, die die Haltezeit bei der Gewährleistung der Qualität und Genauigkeit geformter Produkte spielt.

Die Haltezeit ist im Formprozess von entscheidender Bedeutung, da sie die Volumenschrumpfung des Kunststoffs beim Abkühlen ausgleicht. Sie beträgt typischerweise 1/3 bis 2/3 der Einspritzzeit, abhängig von Faktoren wie Produktgröße, Form und Materialschrumpfungsrate. Präzise Haltezeiten sorgen für Dimensionsstabilität und minimieren Fehler.

Haltezeit beim Spritzgießen verstehen

Die Haltezeit beim Spritzgießen ist entscheidend für die Bewältigung der Schrumpfung, die auftritt, wenn Kunststoff vom flüssigen in den festen Zustand abkühlt. Wenn der Kunststoff in der Form abzukühlen beginnt, schrumpft er, was möglicherweise zu Defekten wie Einfallstellen oder Hohlräumen führt.

Um dem entgegenzuwirken, wird nach der ersten Einspritzphase ein Nachdruck ausgeübt, der den Druck auf den geschmolzenen Kunststoff aufrechterhält, bis dieser ausreichend erstarrt. Dieser Prozess ist entscheidend, um sicherzustellen, dass das Endprodukt seine beabsichtigten Abmessungen und strukturelle Integrität behält.

Faktoren, die die Haltezeit beeinflussen

-

Materialschrumpfungsrate : Verschiedene Kunststoffe weisen unterschiedliche Schrumpfungsraten auf. Beispielsweise erfordern kristalline Materialien wie Polyethylen aufgrund ihrer höheren Schrumpfungsraten möglicherweise längere Haltezeiten als amorphe Materialien wie Polystyrol.

-

Produktgröße und -form : Größere oder komplexere Produkte erfordern häufig längere Haltezeiten, um eine gleichmäßige Druckverteilung und eine gleichmäßige Kühlung im gesamten Produkt sicherzustellen.

-

Einspritzzeitverhältnis : Normalerweise wird die Haltezeit als Bruchteil (1/3 bis 2/3) der Einspritzzeit berechnet. Dieses Verhältnis kann jedoch je nach spezifischen Materialeigenschaften und Produktanforderungen variieren.

| Faktor | Auswirkungen auf die Haltezeit |

|---|---|

| Materialschwund | Eine hohe Schrumpfung erfordert eine längere Haltezeit |

| Produktkomplexität | Komplexe Formen erfordern möglicherweise längeres Halten |

| Einspritzzeitverhältnis | Im Allgemeinen 1/3 bis 2/3 der Injektionszeit |

Optimierung der Haltezeit für Qualitätsprodukte

Um die Haltezeit zu optimieren, sollten Sie Probeformsitzungen 3 , um den idealen Druck und die ideale Dauer für Ihr spezifisches Produkt und Material zu ermitteln. Anpassungen können durch genaue Überwachung etwaiger Mängel oder Abweichungen in den Produktabmessungen vorgenommen werden.

Darüber hinaus kann die Verwendung eines wissenschaftlichen Formansatzes 4 dazu beitragen, Parameter auf der Grundlage datengesteuerter Erkenntnisse zu verfeinern und so Präzision und Konsistenz in der Produktion zu ermöglichen.

Durch die Sicherstellung der richtigen Haltezeit bleibt nicht nur die Maßhaltigkeit erhalten, sondern auch die Gesamtqualität des Produkts wird verbessert, indem Fehler im Zusammenhang mit unsachgemäßer Kühlung und Schrumpfung minimiert werden.

Die Haltezeit beträgt 1/3 bis 2/3 der Einspritzzeit.WAHR

Die Haltezeit beträgt normalerweise 1/3 bis 2/3 der Injektionszeit.

Amorphe Materialien benötigen längere Haltezeiten.FALSCH

Kristalline Materialien erfordern aufgrund der höheren Schrumpfung längere Haltezeiten.

Was sind die wichtigsten Überlegungen für den Formenbetrieb?

Formvorgänge sind im Spritzgussprozess von entscheidender Bedeutung und beeinflussen sowohl die Effizienz als auch die Produktqualität.

Zu den wichtigsten Überlegungen für den Formbetrieb gehören die Abkühlzeit, die Einspritzgeschwindigkeit und die Gestaltung der Entformungsmechanismen. Jeder Aspekt spielt eine entscheidende Rolle bei der Bestimmung der Zykluszeit und der Produktintegrität.

Abkühlzeit: Eine kritische Komponente

Die Abkühlzeit ist der größte Abschnitt des Spritzgießzyklus und hat erhebliche Auswirkungen auf die Effizienz. Die Abkühlzeit lässt sich nach folgender Formel berechnen:

t = (6s)×(δ²/χ²),

Dabei t die Abkühlzeit, s die Wandstärke und χ der Wärmediffusionskoeffizient. Eine schnellere Abkühlung kann durch die Optimierung von Faktoren wie Formtemperatur und Wärmeleitfähigkeit erreicht werden.

Beispiel: Bei einem Produkt mit einer Wandstärke von 2 mm und einem Wärmediffusionskoeffizienten von 0,2 mm²/s würde die Abkühlzeit etwa 120 Sekunden betragen.

Einspritzzeit: Einfluss auf die Zyklusgeschwindigkeit

Die Einspritzzeit hängt sowohl von der Geschwindigkeit als auch vom Volumen des zu formenden Kunststoffs ab. Es lässt sich wie folgt abschätzen:

t_injection = V/S×60,

Dabei V das Produktvolumen und S die Einspritzgeschwindigkeit. Schnellere Einspritzgeschwindigkeiten können die Zykluszeiten verkürzen, erfordern jedoch möglicherweise eine fortschrittlichere Ausrüstung.

Haltezeit: Sicherstellung der Produktqualität

Die Haltezeit gleicht die plastische Schrumpfung beim Abkühlen aus und beträgt oft ein Drittel bis zwei Drittel der Einspritzzeit. Dies ist entscheidend für die Einhaltung der Produktabmessungen und die Vermeidung von Fehlern.

Überlegung: Bei größeren Produkten oder solchen mit hohen Schrumpfraten kann eine Verlängerung der Haltezeit von Vorteil sein.

Formvorgänge: Öffnen, Entformen, Schließen

- Formöffnungszeit: Abhängig von der Komplexität der Form und der Maschinengeschwindigkeit. Einfache Designs öffnen sich schneller.

- Entformungszeit: Wird von der Produktform beeinflusst; Komplizierte Designs erfordern möglicherweise längere Entformungszeiten.

- Schließzeit: Ähnlich wie beim Öffnen, beeinflusst durch die Komplexität der Form und die Maschinenfähigkeiten.

Diese Elemente beeinflussen gemeinsam die Zykluseffizienz und die Produktqualität. Anpassungen dieser Parameter können die Leistung optimieren und erfordern eine sorgfältige Abwägung aller beteiligten Faktoren.

Entdecken Sie die Abkühlzeitschätzung 5. Erfahren Sie mehr über die Einspritzgeschwindigkeit 6

Die Abkühlzeit ist der kürzeste Teil des Formzyklus.FALSCH

Die Abkühlzeit ist der längste Abschnitt des Spritzgießzyklus.

Schnellere Einspritzgeschwindigkeiten können die Zykluszeiten verkürzen.WAHR

Durch die Erhöhung der Einspritzgeschwindigkeit verringert sich die zum Formen benötigte Zeit.

Abschluss

Wenn Sie die Schätzung des Spritzgießzyklus beherrschen, können Sie Ihre Produktionseffizienz und Produktqualität erheblich steigern. Nutzen Sie diese Erkenntnisse, um Ihre Fertigungspraktiken zu verbessern.

-

Entdecken Sie fortschrittliche Techniken zur Verbesserung der Kühleffizienz: Optimierung der Kühlzeit · Minimierung der Füllzeit · Angemessene Pausenzeit · Zeitoptimierung in der Einspritzphase · Reduzierung übermäßiger Bewegungen. ↩

-

Entdecken Sie, wie sich die Einspritzgeschwindigkeit auf die Formfülleffizienz auswirkt: Im Allgemeinen verbessert bei gleicher Einspritzgeschwindigkeit ein höherer Einspritzdruck die Fließfähigkeit des Kunststoffs und erhöht die Maßgenauigkeit … ↩

-

Erfahren Sie, wie Sie durch Probeformen die Haltezeit verfeinern können, um bessere Ergebnisse zu erzielen.: Der Formversuchsprozess ist ein entscheidender Schritt, um sicherzustellen, dass eine Form qualifizierte Produkte produzieren kann, unter normalen Produktionsbedingungen funktioniert und die … ↩

-

Entdecken Sie, wie wissenschaftliches Formen Produktionsprozesse optimiert.: Wissenschaftliches Formen ist ein systematischer Ansatz für das Spritzgießen, der weitgehend auf den Grundsätzen der wissenschaftlichen Methode (Entwickeln und Testen eines …) basiert. ↩

-

Gewinnen Sie Einblicke in präzise Berechnungen der Abkühlzeit: Eine gute Faustregel besteht darin, den Abkühlzeitgeber um 20 % zu erhöhen, um Schwankungen beim eingehenden Material und geringfügige Verschiebungen in der Maschinenleistung zu berücksichtigen. ↩

-

Verstehen Sie, wie sich die Einspritzgeschwindigkeit auf die Zykluseffizienz auswirkt: Eine Erhöhung der Einspritzgeschwindigkeit verkürzt die Einspritzzeit, was zur Produktion hochwertiger Produkte bei deutlich geringeren Werkzeugkosten führt … ↩