Haben Sie jemals an die verborgenen Helden des Kunststoffformens gedacht? Entdecken wir die wirklich interessante Welt der Läufer!

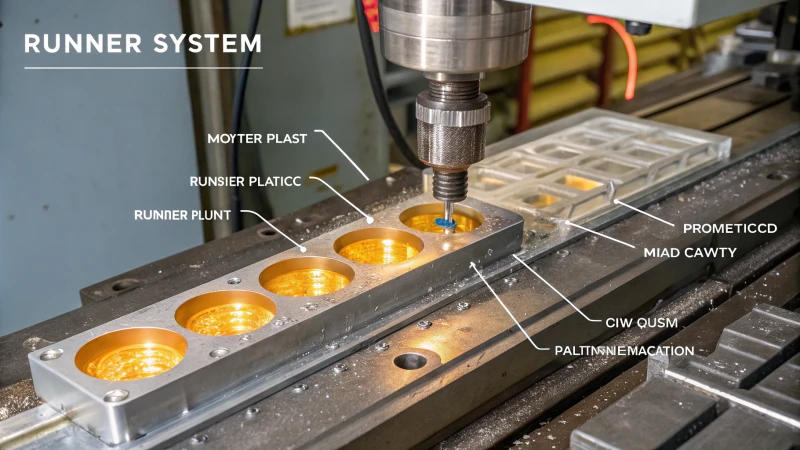

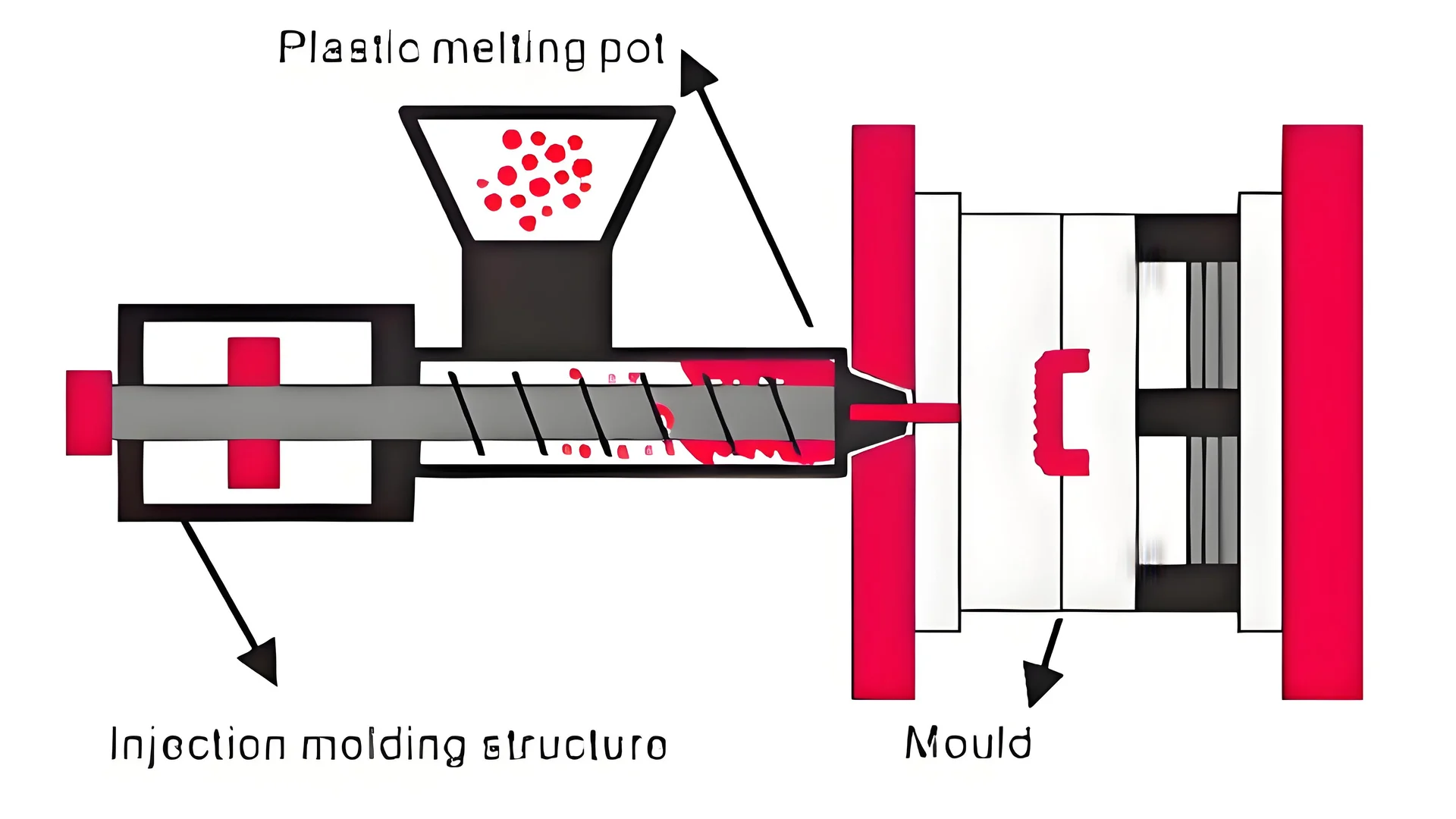

Beim Kunststoffspritzen leitet der Anguss geschmolzenen Kunststoff von der Einspritzmaschine zum Formhohlraum, was sich auf die Produktionsgeschwindigkeit und die Qualität des Endprodukts auswirkt und sein Design für effiziente und effektive Formprozesse entscheidend macht.

Ich erinnere mich noch daran, wie ich in meinen frühen Tagen als Produktdesigner zum ersten Mal einen Läufer in Aktion sah. Es war faszinierend. Dieser wichtige Kanal leitete geschmolzenen Kunststoff von der Maschine direkt in die Form. Der Läufer ist mehr als nur ein Weg. Es ist die Lebensader für einen reibungslosen Ablauf. Designer müssen die Details verstehen, von den Hauptläufern bis zu den Toren. Dieses Wissen ist unerlässlich. Es ist sehr wichtig für jeden, der seine Designs verbessern möchte. Die Beherrschung dieses Teils verändert Ihre Kreationen und verbessert die Produktionseffizienz erheblich. Es verändert alles!

Der Angusskanal leitet geschmolzenen Kunststoff in den Formhohlraum.WAHR

Diese Aussage trifft zu, da die Hauptfunktion des Angusskanals darin besteht, geschmolzenen Kunststoff von der Spritzgießmaschine zur Form zu transportieren und so für eine ordnungsgemäße Befüllung zu sorgen.

Das Läuferdesign hat keinen Einfluss auf die Produktionseffizienz.FALSCH

Diese Behauptung ist falsch; Das Design des Angusskanals beeinflusst sowohl die Produktionseffizienz als auch die Produktqualität bei Kunststoffformprozessen erheblich.

Was sind die verschiedenen Arten von Läufersystemen?

Haben Sie schon einmal darüber nachgedacht, wie die Magie des Spritzgießens funktioniert? Lassen Sie uns die erstaunliche Welt der Läufersysteme erkunden. Läufersysteme tragen dazu bei, dass dieser Prozess sehr effizient und effektiv wird.

Beim Spritzgießen kommen drei Angusssysteme zum Einsatz: Hauptangusskanäle transportieren die Kunststoffschmelze zur Form, Abzweigkanäle verteilen sie innerhalb der Form und Angusskanäle leiten sie in den Formhohlraum, um eine gleichbleibende Qualität sicherzustellen.

Läufersysteme verstehen

Beim Spritzgießen spielt das Angusssystem eine entscheidende Rolle für die Effizienz und Effektivität des Formprozesses. Es besteht aus verschiedenen Komponenten, die für den reibungslosen Fluss der Kunststoffschmelze von der Spritzgießmaschine in den Formhohlraum sorgen. Lassen Sie uns die verschiedenen Arten von Angusssystemen erkunden:

Hauptläufer

Der Hauptläufer ist der Ort, an dem es beginnt. Stellen Sie sich das wie eine Autobahn vor, die die Düse der Spritzgießmaschine mit den Zweigkanälen verbindet. Sein Design ist sehr wichtig; Es hilft, den Druckverlust zu reduzieren und die Temperaturen stabil zu halten. Typischerweise konisch, hat es eine Verjüngung zwischen 2° und 6°, um einen gleichmäßigen Durchfluss zu ermöglichen.

| Merkmal | Einzelheiten |

|---|---|

| Durchmesser | Passend zur Maschinendüse |

| Form | Konisch |

| Zweck | Sorgen Sie für einen effizienten Kunststoffschmelzfluss |

Ich erinnere mich, dass ich etwas über Hauptläufer gelernt habe und wie sich ihr einfaches Design auf die Qualität des Endprodukts auswirkt. Ein gut gestalteter Hauptkanal reduziert Fehler und sorgt für Konsistenz. Wirklich ein Game-Changer.

Filialläufer

Der Abzweig dient als Straßennetz abseits der Hauptstraße. Es verteilt die Kunststoffschmelze gleichmäßig auf jeden Anguss und stellt sicher, dass jedes Formteil das bekommt, was es braucht. Die Formen variieren stark, einschließlich kreisförmig, halbkreisförmig, trapezförmig oder U-förmig, jede mit Vorteilen:

- Kreisförmig: Bietet einen geringen Strömungswiderstand, ist aber bei der Formverarbeitung komplex.

- Trapezförmig und U-förmig: Einfachere Handhabung und normalerweise besserer Schmelzfluss.

Die Auswahl der richtigen Form hängt von Faktoren wie Kunststofftyp, Produktgröße und Prozessbedingungen ab. Kürzere Zweigläufer erzielen normalerweise eine bessere Leistung; Sie reduzieren Druckverluste und Temperaturschwankungen.

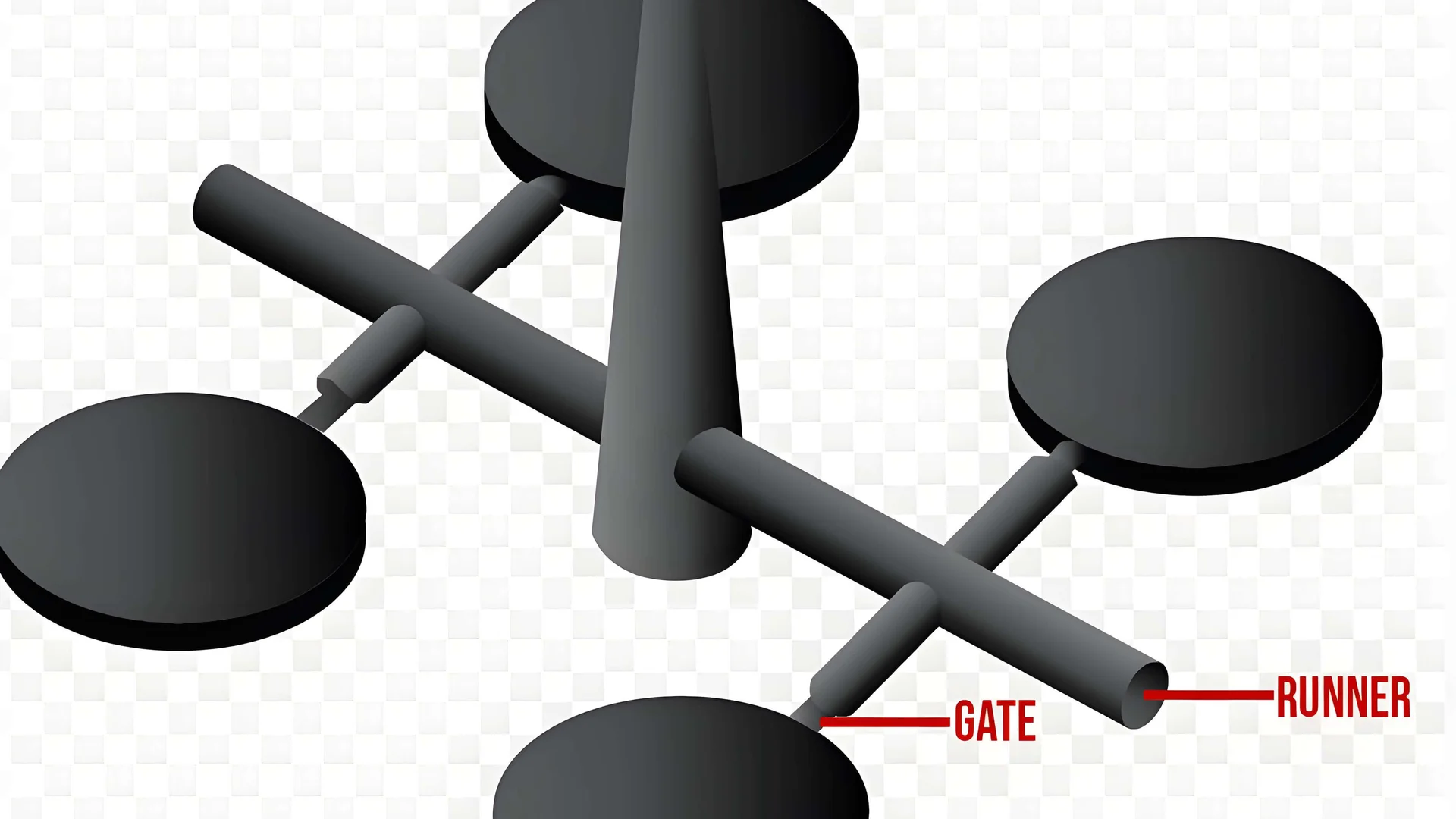

Tor

Schließlich ist der Anschnitt die letzte Station vor dem Eintritt in den Formhohlraum. Es verwaltet Geschwindigkeit und Richtung; Dieser Teil ist in unserem System von entscheidender Bedeutung. Verschiedene Tore eignen sich für verschiedene Zwecke:

- Seitentor: Gut für kleine bis mittlere Produkte; es ermöglicht einen reibungslosen seitlichen Einstieg.

- Point Gate: Am besten für ästhetische Produkte geeignet; Aufgrund seiner Größe ist jedoch ein höherer Einspritzdruck erforderlich.

| Tortyp | Anwendung | Vorteile |

|---|---|---|

| Seitentor | Kleine/mittlere Produkte | Reibungsloser Einstieg |

| Point Gate | Produkte mit hohem Erscheinungsbild | Minimale Flecken auf der Oberfläche |

Das Verständnis dieser Systeme ist für Designer wie mich, die Funktionalität und Ästhetik in Einklang bringen und gleichzeitig effiziente Produktionsprozesse gewährleisten möchten, von entscheidender Bedeutung. Wer mehr erfahren möchte, sollte sich mit fortgeschrittenen Formenbautechniken 1 oder Best Practices für die Konfiguration von Angusssystemen 2 . Wir verfeinern unser Handwerk ständig, um außergewöhnliche Ergebnisse zu liefern.

Die Hauptkanäle sind konisch, um den Druckverlust zu minimieren.WAHR

Hauptkanäle beim Spritzgießen sind konisch gestaltet, um den Druckverlust zu reduzieren und einen effizienten Kunststoffschmelzefluss von der Maschine zum Formhohlraum zu gewährleisten.

Astläufer können nur eine kreisförmige Form haben.FALSCH

Abzweigkanäle können verschiedene Formen haben, darunter kreisförmig, trapezförmig und U-förmig, die jeweils unterschiedliche Vorteile für die Schmelzflussverteilung bieten.

Wie wirkt sich das Angussdesign auf die Effizienz des Spritzgießens aus?

Haben Sie schon einmal darüber nachgedacht, wie sich ein einfach aussehender Angusskanal auf den gesamten Spritzgussprozess auswirkt? Unterschiedliche Läuferdesigns verändern die Effizienz erheblich. Sie senken die Kosten. Mit diesen Designs wird die Produktqualität verbessert.

Eine effiziente Kanalkonstruktion beim Spritzgießen minimiert den Druckverlust, hält die Schmelzetemperatur aufrecht und verkürzt die Zykluszeiten, wodurch Ausschuss und Produktionskosten reduziert und gleichzeitig die Produktqualität verbessert wird.

Verstehen des Angussdesigns beim Spritzgießen

Als ich anfing, mich mit Spritzgießen zu beschäftigen, wurde mir schnell klar, wie wichtig das Angusssystem ist. Auf diesem Weg fließt geschmolzener Kunststoff von der Spritzgießmaschine in die Form. Dieser Teil muss korrekt sein, da er sich erheblich auf die Produktionseffizienz auswirkt.

Ein gut konzipierter Angusskanal kann die Effizienz des Spritzgussprozesses erheblich steigern, indem er den Druckverlust minimiert und eine gleichmäßige Schmelzeverteilung gewährleistet. Zu den Schlüsselaspekten des Läuferdesigns gehören der Hauptläufer , der Nebenläufer und das Tor .

Hauptmerkmale des Läufers

Der Hauptkanal verbindet die Einspritzmaschine mit den Nebenkanälen der Form. Sein Design ist entscheidend für die Aufrechterhaltung der Fließeigenschaften der Kunststoffschmelze.

- Konische Form : Die kegelartige Form, die sich normalerweise zwischen 2° und 6° verjüngt, ermöglicht einen gleichmäßigen Fluss. Es ist, als würde man dem Plastik einen sanften Schubs auf seinem Weg geben.

- Durchmesseranpassung : Der Durchmesser des kleinen Endes entspricht dem der Düse, um Turbulenzen zu minimieren und einen effizienten Übergang zu gewährleisten. Dieses Spiel fühlt sich an, als würde man einem perfekten Rennen zuschauen – alles läuft reibungslos.

Richtig konstruierte Hauptkanäle reduzieren Druckverluste , was wiederum die Zykluszeiten verkürzt und die Gesamtproduktionseffizienz erhöht.

Branch Runner-Funktionalität

Zweigläufer verteilen geschmolzenen Kunststoff gleichmäßig an jedem Tor. Ihr Design beeinflusst nicht nur die Durchflussrate, sondern auch die Produktqualität. Im Laufe der Zeit habe ich gängige Formen entdeckt, die unterschiedliche Bedürfnisse erfüllen:

| Läuferform | Vorteile | Nachteile |

|---|---|---|

| Kreisförmig | Geringster Strömungswiderstand | Während der Formverarbeitung schwer zu öffnen |

| Trapezförmig | Leicht zu verarbeiten, gute Fließleistung | Mäßiger Widerstand |

| U-förmig | Ausgewogener Fluss und einfache Verarbeitung | Benötigt mehr Platz |

Die Wahl der richtigen Form basierend auf den Anforderungen des Produkts und der Art des Kunststoffs kann die Effizienz steigern.

Überlegungen zum Tordesign

Lassen Sie uns über den Anguss sprechen – den letzten Kontrollpunkt, bevor der Kunststoff in die Form gelangt. Sein Design steuert den Schmelzefluss:

- Seitentor : Dieses ist vielseitig! Es passt auf kleine bis mittlere Teile und sorgt für einen reibungslosen Einstieg von der Seite.

- Punktanguss : Wenn es auf das Aussehen ankommt, hinterlässt dieser Anguss zwar winzige Spuren, benötigt aber einen höheren Einspritzdruck, was sich auf die Zykluszeit und den Energieverbrauch auswirkt.

Auswirkungen auf die Effizienz des Spritzgießens

Wenn ich über meine Erfahrungen nachdenke, ist mir klar geworden, wie stark sich die Gestaltung des Angusskanals auf die Effizienz des Spritzgießens auswirkt. Hier sind einige Faktoren, die ich immer berücksichtige:

- Druckverlust : Ein intelligentes Läuferdesign reduziert den Druckabfall und sorgt so für eine effiziente Befüllung und kürzere Zyklen.

- Temperaturerhaltung : Die Aufrechterhaltung der richtigen Temperatur der Schmelze während ihres Transports ist von entscheidender Bedeutung; Schlecht konstruierte Läufer können unerwünschte Wärme verlieren – glauben Sie mir, ich habe es gesehen!

- Materialnutzung : Effiziente Läufer erzeugen weniger Abfall, senken die Materialkosten und unterstützen die Nachhaltigkeit. Jedes bisschen hilft!

Wenn Sie wissen möchten, wie sich verschiedene Angusskanaltypen auf die Produktion auswirken, werfen Sie einen Blick auf die verschiedenen Angusskanaltypen 3 oder erkunden Sie die Torfunktionen 4 . Das Erlernen des Läuferdesigns hat mir die Augen geöffnet und ich hoffe, dass es Ihnen Klarheit verschafft, wenn Sie Ihre Prozesse verbessern!

Gut gestaltete Angusskanäle minimieren den Druckverlust beim Formen.WAHR

Ein effizientes Angussdesign reduziert den Druckabfall, verbessert den Durchfluss und die Zykluszeiten beim Spritzgießen und führt so zu einer besseren Produktionseffizienz.

Rundläufer eignen sich am besten für alle Spritzgussverfahren.FALSCH

Rundläufer weisen zwar einen geringen Widerstand auf, lassen sich jedoch während der Verarbeitung nur schwer öffnen, weshalb sie nicht für alle Anwendungen geeignet sind.

Welche Herausforderungen können bei Läufersystemen auftreten?

Die Erkundung der Welt der Angusssysteme im Spritzguss birgt viele Herausforderungen. Diese Herausforderungen beeinflussen die Produktionseffizienz. Sie wirken sich auch auf die Qualität der Endprodukte aus. Lassen Sie uns gemeinsam in diese Themen eintauchen!

Angusssysteme beim Spritzgießen stehen vor Herausforderungen wie Anschnittverstopfungen, Strömungsungleichgewichten, Temperaturproblemen und Druckverlusten. Das Verständnis dieser Aspekte ist für die Aufrechterhaltung der Produktionseffizienz und Produktqualität von entscheidender Bedeutung.

Die Herausforderungen des Runner-Systems verstehen

Angusssysteme sind beim Spritzgießen von entscheidender Bedeutung für die effiziente Zuführung der Kunststoffschmelze zu den Formkavitäten. Während dieses Prozesses können jedoch verschiedene Herausforderungen auftreten, die sich auf die Qualität und Produktionseffizienz des Endprodukts auswirken können.

1. Torblockaden

Eines der häufigsten Probleme sind Torverstopfungen. Stellen Sie sich Folgendes vor: Die Form ist fertig, aber der Anguss ist während des Einspritzens blockiert. Der Kunststoff kann sich nicht richtig in den Formhohlraum bewegen, was zu unvollständigen Füllungen und Defekten wie kurzen Einschüssen führt. Um dieses Problem zu entschärfen, sollten Konstrukteure die Optimierung des Angussdesigns 5 und die Sicherstellung eines ordnungsgemäßen Schmelzflusses in Betracht ziehen.

2. Strömungsungleichgewicht

Ein Strömungsungleichgewicht entsteht, wenn sich die Kunststoffschmelze nicht gleichmäßig über mehrere Hohlräume verteilt. Bei einem Projekt verteilte sich der Kunststoff nicht gleichmäßig über die Hohlräume, was zu unterschiedlichen Wandstärken und einer insgesamten Produktinkonsistenz führte. Der Einsatz fortschrittlicher Simulationstools kann dabei helfen, Strömungsmuster vorherzusagen und die Kanalabmessungen entsprechend anzupassen, um eine gleichmäßige Schmelzeverteilung 6 .

3. Probleme mit der Temperaturregelung

Die Aufrechterhaltung einer optimalen Temperatur im Angusssystem ist von entscheidender Bedeutung. Temperaturschwankungen können zu einer vorzeitigen Verfestigung oder Zersetzung des Kunststoffmaterials führen und so die mechanischen Eigenschaften beeinträchtigen. Effektive Temperaturmanagementstrategien umfassen den Einsatz von Temperaturkontrolleinheiten 7 und die Überwachung von Wärmeprofilen während des gesamten Einspritzzyklus.

4. Druckverlust

Ein Druckverlust entlang des Angusssystems kann die Einspritzleistung erheblich beeinträchtigen. Einmal verursachte ein schlecht konstruierter Läufer einen erheblichen Druckabfall; es fühlte sich wie ein ständiger Kampf an. Bei der Konstruktion von Haupt- und Abzweigrohren sollten Druckverluste durch Berücksichtigung von Aspekten wie Durchmesser und Länge minimiert werden. Durch die Implementierung optimierter Designs kann der Strömungswiderstand erheblich verringert und so letztendlich die Produktionseffizienz gesteigert werden.

| Herausforderung | Beschreibung | Minderungsstrategien |

|---|---|---|

| Torblockaden | Blockierung des Tors verhindert ordnungsgemäße Befüllung | Optimieren Sie das Tordesign und prüfen Sie die Materialflusseigenschaften |

| Strömungsungleichgewicht | Ungleichmäßige Verteilung über die Hohlräume | Verwenden Sie Simulationstools zur Vorhersage von Strömungen |

| Temperaturkontrolle | Schwankungen der Materialeigenschaften | Nutzen Sie Temperaturkontrollgeräte |

| Druckverlust | Druckverlust beeinträchtigt die Einspritzleistung | Design-Läufer mit optimierter Geometrie |

5. Materialvariabilität

Materialvariationen erschweren die Kanalkonstruktion, da unterschiedliche Kunststoffe einzigartige Fließeigenschaften aufweisen. Durch das Testen von Materialien unter erwarteten Bedingungen können potenzielle Herausforderungen frühzeitig erkannt werden. Es erspart Ihnen später stundenlange Fehlerbehebung beim Testen von Materialien 8 .

Durch die Bewältigung dieser Herausforderungen durch sorgfältiges Design und Tests können Hersteller die betriebliche Effizienz und Produktqualität in ihren Spritzgussprozessen verbessern.

Anschnittverstopfungen können beim Spritzgießen zu unvollständigen Füllungen führen.WAHR

Wenn die Anschnitte blockiert sind, kann die Kunststoffschmelze nicht in die Form gelangen, was zu Fehlern wie Fehlschüssen führt.

Temperaturschwankungen haben keinen Einfluss auf die Produktqualität beim Formen.FALSCH

Inkonsistente Temperaturen können zur Verschlechterung von Materialien führen und sich auf die mechanischen Eigenschaften und die Produktqualität auswirken.

Wie kann die Optimierung von Läufern die Produktqualität verbessern?

Haben Sie jemals darüber nachgedacht, dass eine kleine Designänderung wahrscheinlich zu einer großen Verbesserung der Produktqualität führt? Betreten wir die interessante Welt der Spritzgussläufer. Wir werden untersuchen, wie die Optimierung einen wirklich signifikanten Unterschied schafft.

Durch die Optimierung der Angusskanäle wird die Produktqualität verbessert, indem der Schmelzfluss verbessert, die Zykluszeiten verkürzt und Fehler minimiert werden. Zu den entscheidenden Elementen gehören die richtige Gestaltung der Haupt- und Abzweigkanäle sowie präzise Torspezifikationen.

Angusskanäle beim Spritzgießen verstehen

Als jemand, der jahrelang im Produktdesign gearbeitet hat, weiß ich, dass das Verständnis des Spritzgießens für eine bessere Produktqualität von entscheidender Bedeutung ist. Läufer leiten geschmolzenen Kunststoff von der Maschinendüse zum Formhohlraum. Diese Läufer bleiben oft unbemerkt, dennoch sind sie wirklich wichtig. Ihre Optimierung verbessert die Produktions- und Produktergebnisse.

Um die Produktqualität beim Spritzgießen zu optimieren, ist es wichtig zu verstehen, was Angusskanäle sind. Der Angusskanal ist der Fließkanal für die Kunststoffschmelze, der von der Düse der Spritzgießmaschine in den Formhohlraum führt. Durch die Optimierung des Angusssystems können Hersteller einen reibungslosen und effizienten Kunststofffluss gewährleisten.

Hauptmerkmale von Läufern

- Hauptkanal : Dies ist der Hauptpfad von der Düse zum Abzweigkanal. Es muss so ausgelegt sein, dass der Druckverlust und der Temperaturabfall während der Injektion minimiert werden. Ein typischer Verjüngungswinkel für den Hauptkanal liegt zwischen 2° und 6°, was dazu beiträgt, die Vorwärtsbewegung der Schmelze aufrechtzuerhalten. Ich erinnere mich an ein Projekt, bei dem die Änderung des Konuswinkels von 4° auf 5° die Produktionseffizienz erheblich verbesserte.

| Besonderheit | Beschreibung |

|---|---|

| Funktion | Verbindet die Düse mit der Form und minimiert den Druckverlust |

| Kegelwinkel | Typischerweise 2° – 6° |

| Designüberlegungen | Muss den Schmelzfluss aufnehmen und den Wärmeverlust minimieren |

- Branch Runner : Diese Kanäle verbinden sich mit Toren und verteilen den Kunststoff gleichmäßig. Verschiedene Formen, wie z. B. kreisförmig und trapezförmig, können die Strömungsleistung erheblich beeinflussen. Ich habe festgestellt, dass das Ausprobieren verschiedener Formen die Durchflussleistung stark verändern kann; Jede Form hat einzigartige Vor- und Nachteile.

Bedeutung des Tordesigns

Der Anschnitt ist von entscheidender Bedeutung, da er der letzte Punkt ist, bevor Kunststoff in den Formhohlraum gelangt. Seine Größe und Form beeinflussen die Oberflächenbeschaffenheit und die strukturelle Festigkeit. Zum Beispiel:

- Seitentor : Geeignet für kleine bis mittlere Produkte; ermöglicht einen reibungslosen Einstieg von der Seite.

- Point Gate : Ideal für Produkte mit hochwertigem Erscheinungsbild; erfordert einen höheren Einspritzdruck, hinterlässt aber nur minimale Oberflächenspuren.

Ich habe an einem Produkt gearbeitet, bei dem der Wechsel von einem Seitentor zu einem Punkttor das Aussehen verbesserte und die Oberflächenmarkierungen deutlich reduzierte.

| Tortyp | Geeignet für | Vorteile |

|---|---|---|

| Seitentor | Kleine/mittlere Produkte | Reibungsloser Einstieg, weniger Strömungsstörungen |

| Point Gate | Hochwertige Produkte | Minimale Oberflächenspuren, bessere Ästhetik |

Vorteile der Runner-Optimierung

Deshalb ist die Läuferoptimierung wichtig:

- Verbesserte Strömungseffizienz : Ein geeignetes Angusssystem reduziert den Druckverlust und sorgt für eine gleichmäßigere Füllung des Formhohlraums. Ich habe festgestellt, dass dies die Leistung meiner Projekte verbessert.

- Reduzierte Zykluszeiten : Gute Läufer verkürzen Produktionszyklen, indem sie Verzögerungen aufgrund von Flussproblemen verringern. Ich erinnere mich, wie eine grundlegende Neukonstruktion unsere Zykluszeit um fast 20 % verkürzte.

- Konsistente Produkte : Mit verfeinerten Läufern verringern sich Größen- und Qualitätsunterschiede, was zu einheitlichen Produkten führt, die Designer anstreben.

- Weniger Abfall : Optimierte Läufer verbessern nicht nur die Qualität, sondern reduzieren auch den Abfall, was sowohl den Kosten als auch der Nachhaltigkeit zugute kommt. Ich bin immer begeistert davon, bei der Herstellung umweltfreundlicher zu sein.

Um tiefer in spezifische Techniken zur Optimierung von Angusskanälen einzutauchen, erkunden Sie fortgeschrittene Angusskonstruktionstechniken 9 . Diese Ressource bietet Einblicke in praktische Ansätze, die in modernen Herstellungsprozessen umgesetzt werden können.

Die Optimierung der Angusskanäle reduziert den Druckverlust beim Spritzgießen.WAHR

Das effektive Kanaldesign minimiert den Druckverlust und sorgt so für einen effizienten Schmelzfluss und eine verbesserte Produktqualität während des Spritzgussprozesses.

Abzweigkanäle haben keinen Einfluss auf die Leistung des plastischen Fließens.FALSCH

Die Form und das Design der Abzweigkanäle haben erheblichen Einfluss darauf, wie gleichmäßig der Kunststoff fließt, und wirken sich somit auf die Gesamtqualität des geformten Produkts aus.

Abschluss

Angusskanäle sind beim Kunststoffspritzen für einen effizienten Schmelzfluss von entscheidender Bedeutung und wirken sich auf die Produktionsgeschwindigkeit und Produktqualität aus. Das Verständnis ihres Designs kann die Fertigungsergebnisse erheblich verbessern.

-

Dieser Link bietet eine detaillierte Untersuchung der Angusssysteme und erweitert Ihr Verständnis und Ihre Anwendung in Designprozessen. ↩

-

Entdecken Sie Best Practices für die Konfiguration von Angusssystemen, um die Effizienz und Produktqualität in Ihren Projekten zu verbessern. ↩

-

Erfahren Sie, wie Sie durch die Optimierung des Angusskanaldesigns Ihre Fertigungsprozesse verbessern, Zeit und Kosten sparen und gleichzeitig die Produktqualität steigern können. ↩

-

Entdecken Sie detaillierte Beispiele verschiedener Anschnittkonstruktionen und deren Auswirkungen auf die Produktion, um Ihr Verständnis zu verbessern. ↩

-

Dieser Link bietet Einblicke in häufige Probleme bei Spritzguss-Angusssystemen und Lösungen zur Optimierung der Leistung. ↩

-

Erfahren Sie, wie Sie mit effektiven Angusskanälen eine gleichmäßige Schmelzeverteilung erreichen. ↩

-

Verstehen Sie bewährte Methoden zur Aufrechterhaltung der Temperaturkontrolle in Angusssystemen, um bessere Ergebnisse zu erzielen. ↩

-

Entdecken Sie, wie Sie den Druckverlust in Angusssystemen minimieren und so die Produktionseffizienz steigern können. ↩

-

Dieser Link bietet erweiterte Einblicke in Techniken zur Angussoptimierung, die Ihre Fertigungsprozesse erheblich verbessern können. ↩