Spritzgießen ist mehr als nur ein Herstellungsverfahren; Es ist eine Kunstform, die ein Produkt herstellen oder zerstören kann.

Um Spannungskonzentrationen beim Spritzgießen entgegenzuwirken, wählen Sie robuste Materialien aus, optimieren Sie die Formengestaltung durch die Vermeidung scharfer Ecken, passen Sie Prozessparameter wie Temperatur und Druck an und wenden Sie Nachbearbeitungstechniken wie Glühen an.

Aber es gibt noch so viel mehr zu entdecken. Lassen Sie uns näher auf jede dieser Strategien eingehen und praktische Tipps und Brancheneinblicke entdecken, die Ihren Spritzgussprozess verbessern können.

Durch das Glühen werden Spannungen in Spritzgussteilen reduziert.WAHR

Das Glühen beinhaltet Erhitzen und langsames Abkühlen, wodurch innere Spannungen abgebaut werden.

Wie beeinflusst die Materialauswahl die Spannungskonzentration?

Die Materialauswahl spielt eine entscheidende Rolle bei der Minimierung der Spannungskonzentration beim Spritzgießen, indem sie die Art und Weise beeinflusst, wie Spannungen absorbiert und verteilt werden.

Die Materialauswahl beeinflusst die Spannungskonzentration, indem sie Kunststoffe mit hoher Zähigkeit wählt und Modifikatoren hinzufügt, um die Materialelastizität zu erhöhen und dadurch spannungsbedingte Defekte zu reduzieren.

Die Rolle von Zähigkeit und Modul

Die Auswahl des geeigneten Kunststoffmaterials ist für die Bewältigung der Spannungskonzentration beim Spritzgießen von entscheidender Bedeutung. Materialien mit höherer Zähigkeit und niedrigerem Modul werden bevorzugt, da sie Spannungen effektiver absorbieren und verteilen können. Beispielsweise sind technische Kunststoffe wie Polycarbonat (PC) und Polyamid (PA) aufgrund ihrer inhärenten Festigkeit und Flexibilität eine ausgezeichnete Wahl. Diese Materialien können äußeren Kräften standhalten, ohne Spannungskonzentrationspunkte zu bilden, die zu Defekten wie Rissen oder Verformungen führen können.

Materialeigenschaften mit Modifikatoren verbessern

Eine andere Strategie besteht darin, der Kunststoffzusammensetzung spezifische Modifikatoren hinzuzufügen. Modifikatoren wie Zähigkeitsverbesserer oder Schlagzähmittel verbessern die Zähigkeit und Schlagzähigkeit des Materials. Durch die Einarbeitung von Additiven wie Ethylen-Propylen-Kautschuk in Polypropylen (PP) können Hersteller dessen Widerstandsfähigkeit deutlich verbessern. Dieser Ansatz verringert die Wahrscheinlichkeit einer Spannungskonzentration und verbessert dadurch die Gesamtqualität und Haltbarkeit der geformten Produkte.

Ein Vergleich der Materialeigenschaften

| Material | Zähigkeit | Modul | Typische Anwendung |

|---|---|---|---|

| Polycarbonat | Hoch | Niedrig | Automobilkomponenten |

| Polyamid | Medium | Medium | Elektrische Gehäuse |

| Polypropylen | Niedrig | Hoch | Konsumgüter |

Diese Tabelle verdeutlicht den Vergleich verschiedener Materialien hinsichtlich Zähigkeit und Modul und hilft bei der Auswahl des richtigen Materials für bestimmte Anwendungen.

Praktische Überlegungen zur Materialauswahl

Bei der Auswahl der Materialien müssen Faktoren wie Kosten, Verfügbarkeit und Kompatibilität mit bestehenden Herstellungsprozessen berücksichtigt werden. Während beispielsweise PC und PA eine überlegene Robustheit bieten, können ihre Kosten für einige Anwendungen unerschwinglich sein. Daher ist es für die Optimierung der Spritzgussergebnisse von entscheidender Bedeutung, die Materialeigenschaften mit praktischen Überlegungen in Einklang zu bringen.

Das Verständnis dieser Aspekte der Materialauswahl 1 ermöglicht es Herstellern, fundierte Entscheidungen zu treffen, die Spannungskonzentrationen minimieren und die Produktleistung verbessern.

Polycarbonat hat eine hohe Zähigkeit und einen niedrigen Modul.WAHR

Polycarbonat ist für seine hohe Zähigkeit bekannt, wodurch es Belastungen absorbieren kann.

Polypropylen wird für Automobilkomponenten verwendet.FALSCH

Typischerweise wird in Automobilkomponenten Polycarbonat und nicht Polypropylen verwendet.

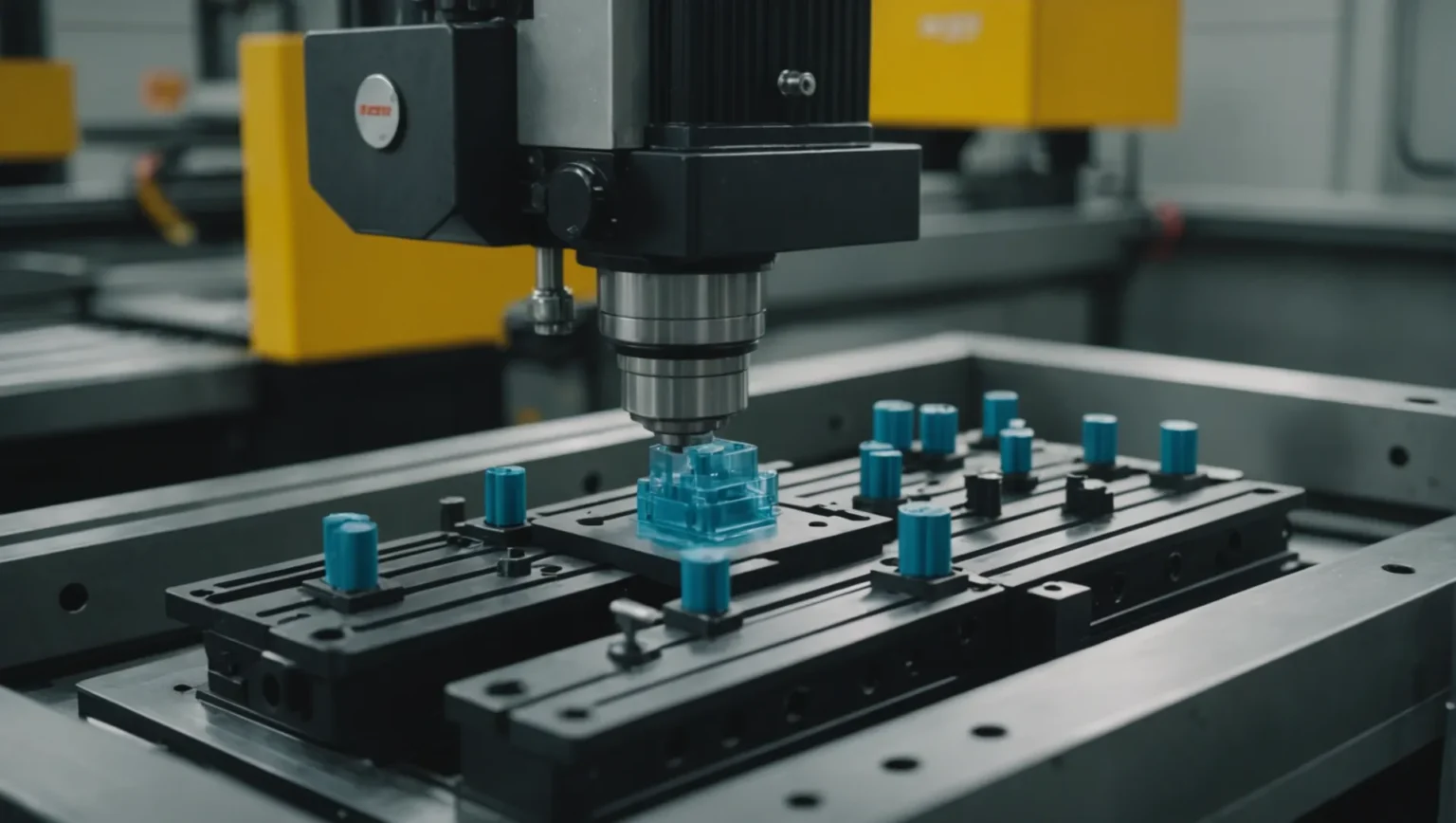

Welche Formenbautechniken helfen, Stress zu minimieren?

Das Formendesign spielt eine entscheidende Rolle bei der Minimierung der Spannungskonzentration während des Spritzgussprozesses und verbessert so die Produktqualität und Haltbarkeit.

Zu den wichtigsten Formenbautechniken zur Spannungsminimierung gehören die strategische Platzierung der Anschnitte, abgerundete Eckübergänge und ausgewogene Kühlsysteme, um eine gleichmäßige Spannungsverteilung über das Formteil sicherzustellen.

Tordesign: Strategische Platzierung zur Stressreduzierung

Die Lage, Form und Größe des Angusses haben einen erheblichen Einfluss auf die Spannungsverteilung während des Formens. Vermeiden Sie es, Tore in der Nähe schwacher oder spannungsanfälliger Bereiche zu platzieren. Erwägen Sie stattdessen Konstruktionen wie Mehrpunkt- oder Latentanschnitte, um einen gleichmäßigen Schmelzfluss zu fördern und die Spannungskonzentration zu reduzieren.

- Mehrpunkttore : Sorgen für einen ausgewogenen Fluss über komplexe Teile hinweg.

- Latente Tore : Ermöglichen versteckte Eintrittspunkte und minimieren sichtbare Stressspuren.

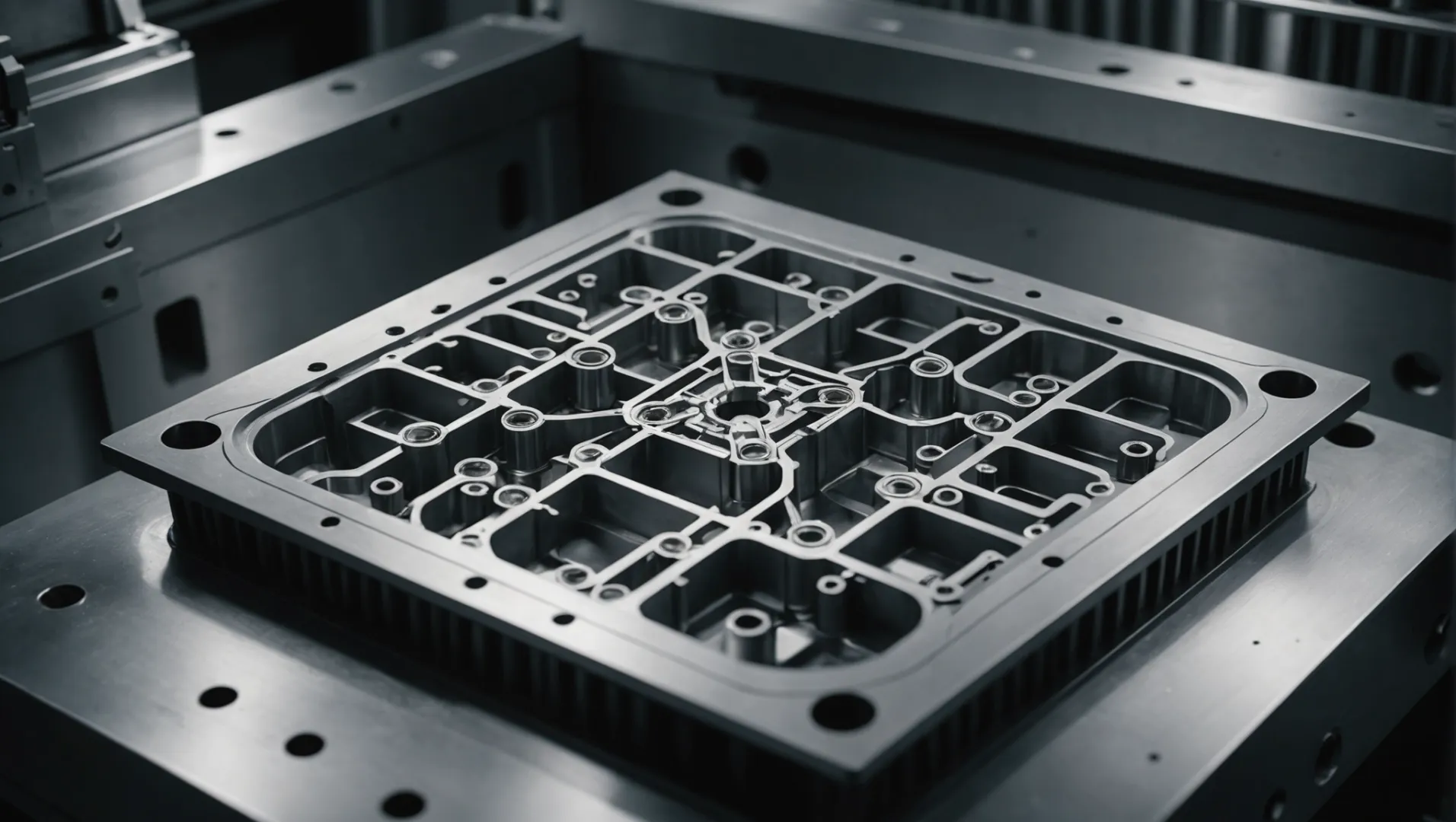

Optimierung der Formstruktur: Vermeiden Sie scharfe Ecken

Um Spannungen zu reduzieren, integrieren Sie abgerundete Ecken und sanfte Übergänge in das Formdesign. Scharfe Ecken werden oft zu Spannungsschwerpunkten und führen zu Rissen oder Verformungen.

- Verwendung abgerundeter Übergänge : Ein größerer Verrundungsradius kann die Spannung erheblich senken.

- Glatte, gekrümmte Oberflächen : Verbessern Sie die Haltbarkeit von Teilen durch Förderung einer gleichmäßigen Spannungsverteilung.

| Besonderheit | Wirkung auf Stress | Beispielanwendungsfall |

|---|---|---|

| Scharfe Ecken | Erhöhen Sie den Stress | Kanten von Würfeln |

| Abgerundete Ecken | Reduzieren Sie Stress | Flaschen |

Kühlsystemdesign: Sorgen Sie für eine gleichmäßige Kühlung

Ein gut konzipiertes Kühlsystem ist entscheidend für die Minimierung interner Spannungen. Eine ungleichmäßige Abkühlung führt zu Temperaturschwankungen, die zu Stress führen können.

- Ausgewogene Kühlkanäle : Verhindern lokale Überhitzung oder Unterkühlung.

- Konsistente Abkühlraten : Sorgen Sie für einen gleichmäßigen Temperaturabfall in der gesamten Form.

Die richtige Formgestaltung geht über die grundlegende Funktionalität hinaus und erfordert ein Verständnis des Materialverhaltens und der Verarbeitungsbedingungen. Durch die Erforschung fortschrittlicher Formenbautechniken 2 können Hersteller ihre Prozesse optimieren und überlegene Produkte herstellen.

Abgerundete Ecken verringern die Spannungskonzentration bei Formenkonstruktionen.WAHR

Abgerundete Ecken verteilen die Belastung gleichmäßig und verhindern so Brennpunkte.

Scharfe Ecken in Formen verringern die Belastung des Produkts.FALSCH

Scharfe Ecken erhöhen die Spannung und können zu Rissen oder Verformungen führen.

Welche Prozessparameter sind entscheidend für die Stresskontrolle?

Beim Spritzgießen ist die Spannungskontrolle von entscheidender Bedeutung, um Fehler zu vermeiden und die Produktqualität sicherzustellen. Wichtige Prozessparameter spielen eine wichtige Rolle bei der Bewältigung des Stressniveaus während der Produktion.

Zu den wichtigsten Prozessparametern zur Spannungskontrolle beim Spritzgießen gehört die Anpassung von Einspritztemperatur, Druck, Geschwindigkeit und Abkühlzeit, um die Spannungskonzentration zu minimieren und die Produktintegrität sicherzustellen.

Einspritztemperatur anpassen

Die Kontrolle der Einspritztemperatur ist von entscheidender Bedeutung, um die Spannungskonzentration während des Spritzgussprozesses 3 . Durch die Erhöhung der Temperatur sinkt die Viskosität der Kunststoffschmelze, sodass diese leichter in die Form fließen kann. Diese verringerte Viskosität trägt dazu bei, das Material gleichmäßig zu verteilen und Stress zu minimieren. Es ist jedoch wichtig, ein Gleichgewicht zu finden, da zu hohe Temperaturen zu einer Materialverschlechterung führen können.

Beispiel:

Bei Polycarbonat (PC), einem gängigen Material beim Spritzgießen, kann die Aufrechterhaltung einer Einspritztemperatur zwischen 270 °C und 310 °C den Fluss optimieren und gleichzeitig eine Zersetzung verhindern.

Einspritzdruck und -geschwindigkeit anpassen

Eine Verringerung des Einspritzdrucks und der Einspritzgeschwindigkeit kann dazu beitragen, die Scherspannung innerhalb der Form zu reduzieren. Scherbeanspruchung führt oft zu ungleichmäßiger Materialverteilung und Spannungskonzentrationen, was zu Defekten wie Rissen oder Verwerfungen führen kann.

| Parameter | Niedrige Einstellung | Hohe Einstellung |

|---|---|---|

| Einspritzdruck | Reduziert Scherbeanspruchung | Kann Hohlräume verursachen |

| Einspritzgeschwindigkeit | Besserer Materialfluss | Gefahr von Mängeln |

Hinweis: Eine Reduzierung dieser Parameter kann zwar Spannungen lindern, sie sollten jedoch sorgfältig angepasst werden, um Probleme wie unvollständige Füllung oder Schrumpfung zu vermeiden.

Verlängert die Halte- und Abkühlzeit

Eine Verlängerung der Halte- und Abkühlzeiten kann sich erheblich auf das Spannungsniveau in Formteilen auswirken. Durch die Haltezeit wird sichergestellt, dass das Material in der Form gut verdichtet wird, wodurch innere Hohlräume und potenzielle Spannungspunkte reduziert werden.

- Haltezeit: Eine längere Dauer ermöglicht eine bessere Packung der Materialien, wodurch innere Spannungen minimiert werden.

- Abkühlzeit: Langsames Abkühlen sorgt für eine gleichmäßige Temperaturverteilung im gesamten Produkt und reduziert so die thermische Belastung.

Beispielsweise kann eine Verlängerung der Abkühlzeit um 10–20 % zu stabileren Abmessungen und geringeren Eigenspannungen führen und so die Produkthaltbarkeit verbessern.

Bedeutung eines ausgewogenen Ansatzes

Es ist von entscheidender Bedeutung, die Anpassung von Prozessparametern mit einer ausgewogenen Denkweise anzugehen. Eine Überbetonung eines Parameters könnte zu nachteiligen Auswirkungen auf einen anderen Aspekt des Formprozesses führen. Daher sind regelmäßige Kontrollen und Anpassungen 4 unerlässlich, um die besten Ergebnisse zu erzielen.

Durch die sorgfältige Kalibrierung dieser Prozessparameter können Hersteller die Spannung innerhalb geformter Produkte effektiv kontrollieren und so eine höhere Qualität und Leistung in ihren Produktionslinien sicherstellen.

Eine höhere Einspritztemperatur reduziert die Spannung beim Formen.WAHR

Eine Erhöhung der Temperatur verringert die Viskosität, was einen gleichmäßigeren Fluss und weniger Stress ermöglicht.

Eine Verkürzung der Abkühlzeit verringert die Spannung in Formteilen.FALSCH

Längere Abkühlzeiten tragen zur Reduzierung der thermischen Belastung bei, indem sie eine gleichmäßige Temperaturverteilung gewährleisten.

Warum ist die Nachbearbeitung für die Stressreduzierung unerlässlich?

Im Bereich des Spritzgießens ist die Nachbearbeitung ein wichtiger Schritt zur Reduzierung der Spannungskonzentration und zur Gewährleistung der Produktintegrität und -haltbarkeit.

Nachbearbeitungstechniken wie Glühen und Feuchtigkeitsanpassung sind für die Stressreduzierung durch die Linderung innerer Spannungen in geformten Produkten von entscheidender Bedeutung. Diese Methoden optimieren die Endeigenschaften des Produkts und verbessern seine Maßhaltigkeit und mechanische Festigkeit.

Nachbearbeitung verstehen

Bei der Nachbearbeitung beim Spritzgießen handelt es sich um zusätzliche Behandlungen, die auf Formteile angewendet werden, um deren Eigenschaften und Leistung zu verbessern. Diese Behandlungen zielen darauf ab, Eigenspannungen zu beseitigen, die möglicherweise während des Formprozesses entstanden sind. Spannung kann durch verschiedene Faktoren wie ungleichmäßige Abkühlung, schnelle Temperaturänderungen oder Materialeigenschaften entstehen. Durch die Implementierung einer effektiven Nachbearbeitung können Hersteller diese Belastungen deutlich reduzieren und die Produktqualität verbessern.

Glühen: Eine Kerntechnik

Glühen ist ein Wärmebehandlungsprozess, bei dem das Produkt auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt wird. Diese Technik ist von entscheidender Bedeutung für Produkte, die eine hohe Maßgenauigkeit und mechanische Festigkeit erfordern. Der Glühprozess hilft bei:

- Beseitigung von Restspannungen: Durch Erhitzen können sich die Moleküle im Kunststoff entspannen und neu anordnen, wodurch innere Spannungen reduziert werden.

- Verbesserung der mechanischen Eigenschaften: Richtiges Glühen erhöht die Zähigkeit und Flexibilität.

Beispielsweise könnte eine Komponente aus Polycarbonat (PC) bei einer Temperatur getempert werden, die auf ihre spezifische Formulierung zugeschnitten ist, um eine optimale Leistung sicherzustellen. Erfahren Sie mehr über Glühprozesse 5 .

Feuchtigkeitsanpassung für hygroskopische Materialien

Bestimmte Kunststoffe wie Nylon sind hygroskopisch, das heißt, sie nehmen Feuchtigkeit aus der Umgebung auf. Diese Eigenschaft kann das Spannungsniveau im Material beeinflussen. Bei der Feuchtigkeitsanpassung geht es darum, den Feuchtigkeitsgehalt der Umgebung zu steuern, um:

- Interne Feuchtigkeit ausgleichen: Durch die Gewährleistung eines optimalen Feuchtigkeitsgehalts werden spannungsbedingte Verwerfungen oder Verformungen reduziert.

- Verbessern Sie die Dimensionsstabilität: Die richtige Luftfeuchtigkeit verhindert Größen- oder Formschwankungen aufgrund von Feuchtigkeitszunahme oder -verlust.

Durch die Platzierung von Nylonkomponenten nach dem Formen in einer Umgebung mit kontrollierter Luftfeuchtigkeit können Hersteller stabile Abmessungen und geringere innere Spannungen erreichen. Erfahren Sie mehr über die Feuchtigkeitskontrolle in der Fertigung 6 .

Die Rolle der Nachbearbeitung in der modernen Fertigung

Die Bedeutung der Nachbearbeitung zur Stressreduzierung kann nicht genug betont werden. Durch die Feinabstimmung von Bedingungen wie Temperatur und Luftfeuchtigkeit können Hersteller sicherstellen, dass Formteile strengen Qualitätsstandards entsprechen und gleichzeitig ihre Lebensdauer verlängern. Der strategische Einsatz dieser Techniken minimiert nicht nur Fehler, sondern steigert auch die Kundenzufriedenheit durch die Lieferung zuverlässiger Produkte.

Die Nachbearbeitung ist nicht nur der letzte Schliff; Es ist ein integraler Bestandteil des Spritzgussprozesses und schützt vor möglichen belastungsbedingten Ausfällen. Durch das Verständnis und die Implementierung dieser Techniken können Branchen eine überlegene Produktleistung und -effizienz erzielen.

Durch das Glühen werden innere Spannungen in geformten Produkten reduziert.WAHR

Durch das Tempern werden Moleküle entspannt, wodurch innere Spannungen reduziert und die Festigkeit erhöht werden.

Bei hygroskopischen Materialien ist eine Feuchtigkeitsanpassung nicht erforderlich.FALSCH

Die Kontrolle der Luftfeuchtigkeit sorgt für einen Feuchtigkeitsausgleich und beugt stressbedingten Verformungen vor.

Abschluss

Indem Sie die Spannungskonzentration durch sorgfältige Materialauswahl, durchdachtes Formdesign, präzise Prozesssteuerung und effektive Nachbearbeitung bekämpfen, können Sie die Qualität und Zuverlässigkeit Ihrer Formprodukte erheblich verbessern.

-

Untersuchen Sie den Einfluss verschiedener Materialien auf die Spannungskonzentration beim Spritzgießen: Wenn die Temperaturen steigen oder die gewünschte Lebensdauer des Produkts zunimmt, sinkt das zulässige Spannungsniveau, bei dem das Material verwendet werden kann … ↩

-

Entdecken Sie innovative Strategien zur Optimierung von Formkonstruktionen zur Verbesserung der Produktqualität: Hier finden Sie Überlegungen zu Design, Formgebung und Befestigung, die Ihnen bei der Bewältigung dieses unvermeidbaren Problems helfen sollen. ↩

-

Erkunden Sie spezifische Temperaturbereiche, um das Formen von Polycarbonat zu optimieren.: Als wir den Former besuchten, um an der Verbesserung des Aussehens des Teils zu arbeiten, stellten wir fest, dass die Formtemperatur auf 75 F (24 °C) eingestellt war. Auf die Frage, wie ich wollte … ↩

-

Lernen Sie Techniken zur effektiven Überwachung und Anpassung von Parametern: 1. Temperaturregelung: · 2. Einspritzgeschwindigkeit: · 3. Abkühlzeit: · 4. Auswahl des Kunststoffmaterials: · 5. Schneckengeschwindigkeit und Gegendruck: · 6. Einspritzung … ↩

-

Entdecken Sie detaillierte Schritte und Vorteile des Temperns bei der Kunststoffherstellung: Nun, es ist einfach ein Prozess, bei dem eine bestimmte Art von Kunststoff unter seine Glasübergangstemperatur erhitzt wird, um alle inneren Drücke abzubauen … ↩

-

Erfahren Sie, wie sich die Kontrolle der Luftfeuchtigkeit auf die Dimensionsstabilität von Nylon auswirkt.: Die Branche muss dieser Erkenntnis nachkommen. Durch diese Art von Studien kann gezeigt werden, dass für ein ungefülltes Nylon eine Feuchtigkeit … ↩