In der schnelllebigen Welt der Fertigung kommt es auf jedes noch so kleine Detail an – insbesondere, wenn es um die Reduzierung der Ausschussquote beim Spritzgießen geht.

Um die Ausschussquote beim Spritzgießen effektiv zu reduzieren, konzentrieren Sie sich auf eine umfassende Anlagenwartung, präzises Rohstoffmanagement, Prozessoptimierung und Mitarbeiterschulung. Diese Praktiken führen zu höherer Effizienz, weniger Abfall und besserer Produktqualität.

Während diese ersten Strategien eine solide Grundlage für die Reduzierung von Ausschuss bilden, wollen wir uns mit spezifischen Techniken befassen, die noch größere Effizienzen ermöglichen können. Tauchen Sie ein in umsetzbare Erkenntnisse und fortschrittliche Methoden zur Feinabstimmung Ihres Spritzgussprozesses.

Regelmäßige Wartung der Ausrüstung reduziert die Ausschussquote.WAHR

Durch die Wartung der Ausrüstung werden Defekte vermieden und die Betriebsstabilität sichergestellt.

- 1. Wie kann die Gerätewartung den Ausschuss beim Spritzgießen reduzieren?

- 2. Welche Rolle spielt die Rohstoffauswahl bei der Reduzierung der Ausschussrate?

- 3. Warum ist Prozessoptimierung für die Ausschussminimierung von entscheidender Bedeutung?

- 4. Wie kann ein effektives Formendesign zu geringeren Ausschussraten beitragen?

- 5. Abschluss

Wie kann die Gerätewartung den Ausschuss beim Spritzgießen reduzieren?

Im schnelllebigen Bereich des Spritzgießens kann eine effektive Anlagenwartung die Ausschussquote deutlich reduzieren und die Gesamtproduktivität steigern.

Die regelmäßige Wartung der Spritzgussausrüstung gewährleistet die Betriebsstabilität und reduziert Fehler und Ausschuss. Umfassende Inspektionen, präzise Kalibrierungen und der rechtzeitige Austausch von Teilen gewährleisten die Genauigkeit und Effizienz der Maschine.

Regelmäßige Inspektionen und Wartung der Ausrüstung

Regelmäßige Inspektionen und Wartung sind in der Spritzgussindustrie von größter Bedeutung. Durch die systematische Überprüfung der Spritzgießmaschine 1 können Sie potenzielle Probleme erkennen, bevor sie zu größeren Problemen eskalieren. Dazu gehört das Reinigen, Schmieren und Festziehen verschiedener Komponenten, um einen reibungslosen Betrieb der Maschine zu gewährleisten.

So verhindert die regelmäßige Reinigung von Zylinder und Schnecke die Ansammlung von Rohstoffrückständen, die zu fehlerhaften Produkten führen können. Ebenso stellt der Austausch verschlissener Dichtungen und Heizringe entsprechend den Herstellerempfehlungen sicher, dass die Anlage weiterhin optimal funktioniert.

Bedeutung der Gerätekalibrierung

Die Kalibrierung ist ein weiterer wichtiger Aspekt der Gerätewartung, der sich direkt auf die Ausschussraten auswirkt. Die regelmäßige Kalibrierung von Parametern wie Temperatur, Druck und Einspritzgeschwindigkeit ist für die Aufrechterhaltung der Genauigkeit und Konsistenz im Formprozess von entscheidender Bedeutung.

Der Einsatz präziser Temperatursensoren zur Kalibrierung des Heizsystems stellt sicher, dass die Produktabmessungen stabil bleiben. Darüber hinaus reduziert die exakte Kalibrierung der Formen auf die genaue Übereinstimmung mit der Maschine Fehler, die durch Fehlausrichtung oder Ungenauigkeiten verursacht werden.

Vorteile eines proaktiven Wartungsplans

Die Einführung eines proaktiven Wartungsplans kann zu einer erheblichen Reduzierung der Ausschussraten führen. Dazu gehört die Erstellung eines strukturierten Plans für regelmäßige Kontrollen und Austauscharbeiten, um unerwartete Ausfälle zu vermeiden, die zu Produktionsverzögerungen und Qualitätsproblemen führen.

Erwägen Sie die Einführung eines digitalen Wartungsprotokolls, um alle Wartungsaktivitäten zu verfolgen. Dies ermöglicht schnelle Anpassungen auf Basis vergangener Leistungsdaten und sorgt so für eine kontinuierliche Verbesserung der Maschineneffizienz.

Durch die Integration umfassender Wartungsroutinen in Ihre Produktionsstrategie können Sie Abfall minimieren, die Produktqualität verbessern und die Gesamtbetriebseffizienz beim Spritzgießen verbessern.

Regelmäßige Wartung reduziert die Ausschussquote beim Spritzgießen.WAHR

Durch die Wartung wird sichergestellt, dass die Maschinen ordnungsgemäß funktionieren und Fehler minimiert werden.

Das Ignorieren der Kalibrierung hat keine Auswirkungen auf die Ausschussquote.FALSCH

Durch die Kalibrierung bleibt die Genauigkeit erhalten, wodurch Fehler und Ausschuss reduziert werden.

Welche Rolle spielt die Rohstoffauswahl bei der Reduzierung der Ausschussrate?

Die Auswahl der Rohstoffe ist ein entscheidender Faktor für die Minimierung der Ausschussraten beim Spritzgießen und hat direkten Einfluss auf die Produktqualität und -konsistenz.

Durch die Auswahl der richtigen Rohstoffe wird der Ausschuss reduziert, indem eine gleichbleibende Produktqualität und Verarbeitungsleistung gewährleistet wird. Zu den wichtigsten Überlegungen zählen Materialeigenschaften, Lieferantenzuverlässigkeit und Lagerbedingungen.

Die Bedeutung von Rohstoffeigenschaften verstehen

Die Auswahl geeigneter Rohstoffe für den Spritzguss beginnt mit dem Verständnis der spezifischen Eigenschaften, die für das Endprodukt erforderlich sind. Faktoren wie Fließfähigkeit, Schrumpfung und Hitzebeständigkeit wirken sich direkt auf die Qualität und Stabilität der Formteile aus. Beispielsweise sorgen Materialien mit geeigneter Fließfähigkeit für ein reibungsloses Befüllen der Formen und reduzieren so Defekte und Abfall.

Ein umfassender Leitfaden zur Materialauswahl 2 kann Einblicke in die Auswahl der besten Materialien basierend auf den Produktanforderungen geben.

Der Einfluss der Lieferantenzuverlässigkeit

Zuverlässige Lieferanten sind für die Aufrechterhaltung einer gleichbleibenden Rohstoffqualität unerlässlich. Es ist wichtig, Beziehungen zu Lieferanten aufzubauen, die für ihre hohen Standards bekannt sind. Regelmäßige Audits und Bewertungen können dazu beitragen, sicherzustellen, dass die Materialien den erforderlichen Spezifikationen entsprechen, und so Abweichungen minimieren, die zu erhöhten Ausschussraten führen könnten.

Branchenexperten empfehlen häufig eine Lieferantenbewertungs-Checkliste 3, um potenzielle Partner effektiv einzuschätzen.

Ordnungsgemäße Lagerung und Handhabung von Rohstoffen

Eine unsachgemäße Lagerung kann zu einer Materialverschlechterung und damit zu erhöhten Ausschussraten führen. Rohstoffe sollten in trockenen, belüfteten Bereichen und fern von Verunreinigungen gelagert werden. Feuchtigkeitsaufnahme ist ein häufiges Problem, das zu Mängeln wie Blasen oder Hohlräumen im Endprodukt führt.

Durch die Implementierung eines strukturierten Rohstofflagerprotokolls 4 wird sichergestellt, dass optimale Bedingungen aufrechterhalten und die Materialintegrität gewahrt bleibt.

Trocknungstechniken zur Verbesserung der Materialqualität

Trocknungstechniken vor der Verarbeitung sind für Materialien, die zur Feuchtigkeitsaufnahme neigen, von entscheidender Bedeutung. Durch die Anpassung der Trocknungstemperaturen und -zeiten an die Materialeigenschaften können Defekte deutlich reduziert werden.

Der Einsatz fortschrittlicher Trocknungssysteme kann die Effizienz verbessern, wie in dieser Expertenanalyse zu Trocknungssystemen 5 .

Die richtige Materialauswahl reduziert die Ausschussquote beim Formen.WAHR

Die Auswahl von Materialien mit geeigneten Eigenschaften gewährleistet Qualität und reduziert Abfall.

Die Zuverlässigkeit der Lieferanten hat keinen Einfluss auf die Ausschussquote.FALSCH

Zuverlässige Lieferanten sorgen für eine gleichbleibende Qualität und minimieren Abweichungen und Ausschuss.

Warum ist Prozessoptimierung für die Ausschussminimierung von entscheidender Bedeutung?

In der Welt des Spritzgießens geht es bei der Minimierung von Ausschuss nicht nur um Kosteneinsparungen – es ist ein Weg zu mehr Effizienz und besserer Produktqualität.

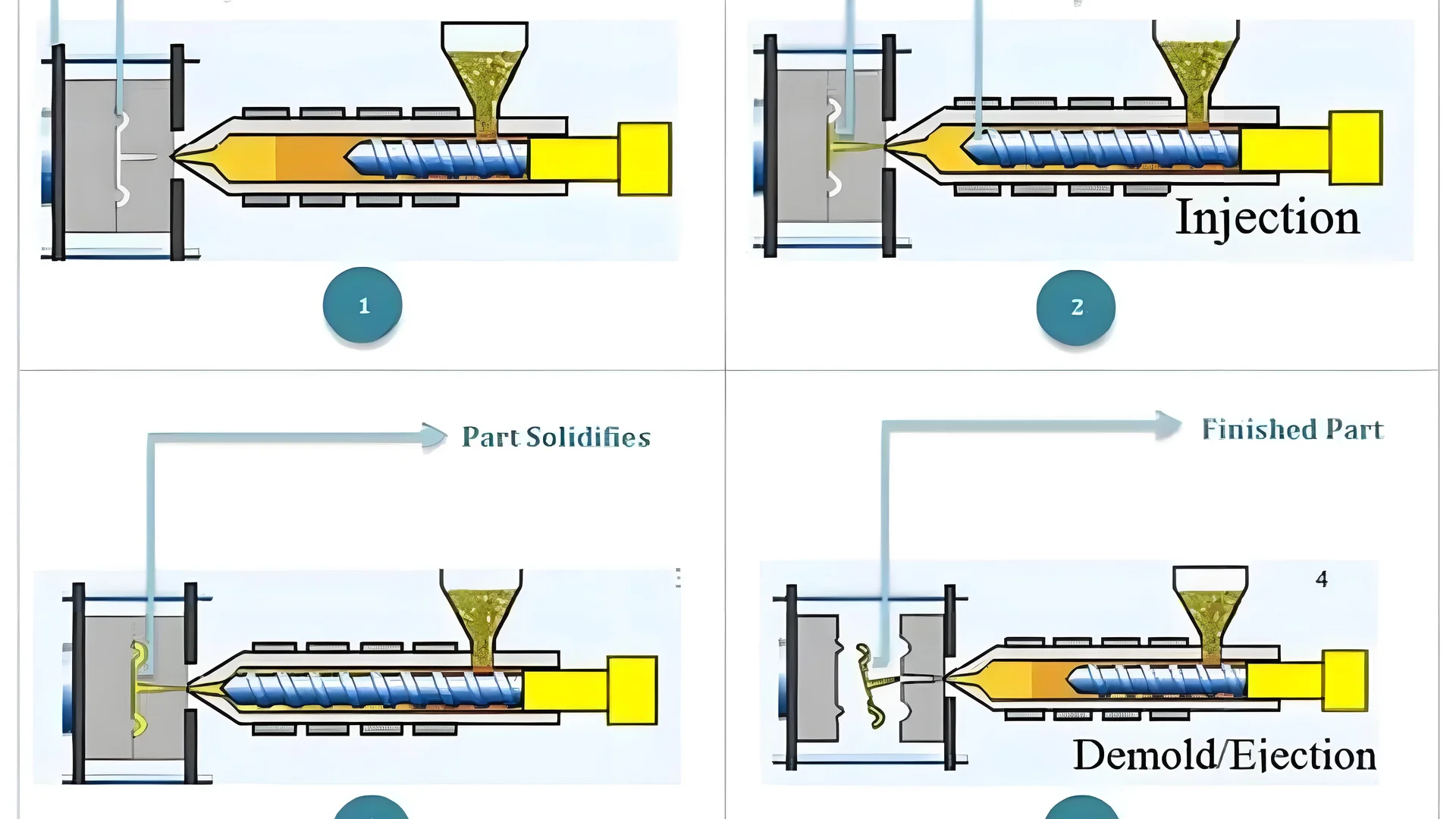

Die Prozessoptimierung beim Spritzgießen ist für die Ausschussminimierung von entscheidender Bedeutung, da sie eine präzise Kontrolle der Produktionsvariablen ermöglicht und so zu einer gleichbleibenden Produktqualität und weniger Ausschuss führt. Dazu gehört die Feinabstimmung von Parametern wie Temperatur, Druck und Geschwindigkeit, um optimale Bedingungen zu erreichen.

Prozessoptimierung beim Spritzgießen verstehen

Unter Prozessoptimierung versteht man die bewusste Anpassung und Verfeinerung von Produktionsparametern zur Steigerung von Effizienz, Qualität und Kosteneffizienz. Beim Spritzgießen ist dieser Prozess aufgrund der zahlreichen Variablen, die die Qualität des Endprodukts beeinflussen, von entscheidender Bedeutung.

Schlüsselparameter der Prozessoptimierung

-

Temperaturmanagement

- Fasstemperatur: Durch die richtige Kontrolle wird sichergestellt, dass das Polymer ausreichend geschmolzen und homogenisiert wird, wodurch Fehler wie Brandflecken oder unvollständige Füllung reduziert werden.

- Formtemperatur: der Bedeutung der Formtemperaturkontrolle 6 hervorgehoben , verhindert die Aufrechterhaltung der Gleichmäßigkeit Probleme wie Verzug und Schrumpfung.

-

Druckregulierung

- Einspritzdruck: Die Anpassung des Drucks trägt dazu bei, den gewünschten Fluss und die gewünschte Füllung der Form zu erreichen, was für die Vermeidung von Kurzschüssen oder Graten unerlässlich ist.

- Haltedruck: Dadurch werden die Teileabmessungen stabilisiert, während das Material abkühlt und sich verfestigt. Dies ist entscheidend für die Vermeidung von Einfallstellen und Hohlräumen.

-

Geschwindigkeits- und Zeitkontrolle

- Einspritzgeschwindigkeit: Durch die Feinabstimmung der Geschwindigkeit können Probleme wie Spritzen oder Fließmarken vermieden werden, die häufig durch eine zu hohe Geschwindigkeit verursacht werden.

- Abkühlzeit: Eine angemessene Abkühlzeit ermöglicht eine ordnungsgemäße Kristallisation der Polymere, reduziert innere Spannungen und erhöht die Haltbarkeit der Teile.

Aufbau einer Prozessparameterdatenbank

Durch die Erstellung einer umfassenden Datenbank, die erfolgreiche Parameter für verschiedene Produkte aufzeichnet, können die Rüstzeiten für zukünftige Läufe drastisch verkürzt werden. Dieser Ansatz ermöglicht außerdem schnelle Anpassungen und trägt dazu bei, die Konsistenz über Produktionschargen hinweg aufrechtzuerhalten. Erfahren Sie mehr über die Wahrung der Konsistenz in der Produktion 7 .

Einfluss der Prozessoptimierung auf die Ausschussraten

Die Prozessoptimierung stabilisiert nicht nur die Produktqualität, sondern reduziert auch die Materialverschwendung durch die Minimierung von Trial-and-Error-Anpassungen. Dieser Ansatz stellt sicher, dass jeder Zyklus produktiv ist und weniger fehlerhafte Teile die Inspektionsphase erreichen.

Durch die Konzentration auf diese Elemente können Hersteller ihre Ausschussraten erheblich senken und gleichzeitig die betriebliche Effizienz und Produktzuverlässigkeit verbessern. Für diejenigen, die wettbewerbsfähig bleiben wollen, ist die Beherrschung der Prozessoptimierung im Spritzguss von unschätzbarem Wert.

Prozessoptimierung reduziert Ausschuss beim Spritzgießen.WAHR

Durch die Kontrolle von Produktionsvariablen minimiert die Prozessoptimierung Fehler.

Eine hohe Einspritzgeschwindigkeit erhöht die Ausschussrate beim Formen.WAHR

Eine zu hohe Geschwindigkeit kann zu Defekten wie Strahlbildung oder Fließmarken führen.

Wie kann ein effektives Formendesign zu geringeren Ausschussraten beitragen?

Eine effektive Formenkonstruktion ist entscheidend für die Minimierung der Ausschussraten beim Spritzgießen und sorgt so für höchste Produktqualität und betriebliche Effizienz. Erfahren Sie, wie sich strategische Entscheidungen beim Formendesign erheblich auf die Produktionsergebnisse auswirken können.

Ein effektives Formdesign reduziert die Ausschussrate, indem es die Formstruktur optimiert, präzise Abmessungen gewährleistet und einen reibungslosen Materialfluss ermöglicht. Dies führt zu einer gleichbleibenden Produktqualität und minimiert Fehler während der Produktion.

Bedeutung der Präzision im Formenbau

Die Grundlage eines effektiven Formenbaus liegt in der Präzision. Eine gut gestaltete Form stellt sicher, dass jedes Produkt die beabsichtigte Form und strukturelle Integrität beibehält. Durch den Einsatz fortschrittlicher CAD-Software können Konstrukteure Formen mit exakten Abmessungen erstellen und so die Wahrscheinlichkeit von Fehlern verringern.

Strömungskanäle optimieren

Im Spritzgussverfahren die Strömungskanäle 8 eine entscheidende Rolle bei der Führung des geschmolzenen Materials. Durch die Gestaltung von Kanälen, die eine gleichmäßige Materialverteilung ermöglichen, vermeiden Sie häufige Probleme wie Lufteinschlüsse und ungleichmäßige Wandstärken. Diese Optimierung minimiert nicht nur den Ausschuss, sondern erhöht auch die Produktfestigkeit.

Materialauswahl und Formenbau

Die Auswahl der richtigen Materialien sowohl für die Form als auch für die Produkte ist von entscheidender Bedeutung. Das Formmaterial muss wiederholten Zyklen standhalten, ohne sich zu verschlechtern. Gleichzeitig sollte die Formgestaltung die Eigenschaften des Produktionsmaterials berücksichtigen, um Kompatibilität sicherzustellen und den Verschleiß zu reduzieren.

Implementierung von Kühlsystemen

Die Kühlung ist ein wesentlicher Bestandteil des Formkonstruktionsprozesses. Effiziente Kühlsysteme verkürzen die Zykluszeiten und verhindern ein Verziehen oder Schrumpfen der Produkte. Durch die Integration fortschrittlicher Kühltechnologien wie konformer Kühlung können Hersteller eine gleichmäßige Temperaturverteilung erreichen und so die Ausschussquote weiter senken.

Wartung und Kalibrierung

Regelmäßige Wartung und Kalibrierung der Formen gewährleisten Langlebigkeit und gleichbleibende Leistung. Durch die Einführung eines Zeitplans für die Reinigung und Reparatur von Formen können verschleißbedingte Mängel vermieden werden. Darüber hinaus trägt die regelmäßige Kalibrierung dazu bei, die Ausrichtung und Genauigkeit aufrechtzuerhalten, was für die Reduzierung von Ausschuss von entscheidender Bedeutung ist.

Fallstudie: Anwendung fortschrittlicher Formenbautechniken

Stellen Sie sich einen Hersteller vor, der aufgrund ungleichmäßiger Produktabmessungen mit hohen Ausschussraten konfrontiert war. Durch die Neugestaltung ihrer Formen mit verbesserten Strömungskanälen und der Integration einer konformen Kühlung gelang es ihnen, den Ausschuss um 30 % zu reduzieren. Dieser Fall zeigt, wie gezielte Designänderungen zu erheblichen Verbesserungen der Qualität und Effizienz führen können.

Durch strategische Entscheidungen bei der Formenkonstruktion können Hersteller die Ausschussquote deutlich reduzieren, was zu Kosteneinsparungen und einer verbesserten Produktqualität führt. Durch den Fokus auf Präzision, Materialkompatibilität und regelmäßige Wartung dient ein effektives Formendesign als Eckpfeiler für erfolgreiche Spritzgussvorgänge.

Präzision beim Formenbau reduziert die Ausschussquote.WAHR

Präzise Formen gewährleisten eine gleichbleibende Produktqualität und minimieren Fehler.

Kühlsysteme haben keinen Einfluss auf die Ausschussquote.FALSCH

Eine effiziente Kühlung verhindert Verformungen und reduziert den Ausschuss während der Produktion.

Abschluss

Durch die Umsetzung dieser Strategien senken Sie nicht nur die Ausschussquote, sondern tragen auch zu einer nachhaltigen Fertigung bei. Denken Sie über diese Methoden nach, um Ihre Prozesse zu optimieren und die Rentabilität zu steigern.

-

Erhalten Sie tiefere Einblicke, wie Inspektionen kostspielige Geräteausfälle verhindern.: Bei Ihren Inspektionen sollten Sie die Form regelmäßig auf Kondensation sowie die umliegenden Teile auf Anzeichen von Verformungen überprüfen, die durch … verursacht werden. ↩

-

Entdecken Sie Kriterien für die Auswahl von Hochleistungsmaterialien zur Reduzierung von Fehlern.: Erfahren Sie mit dieser technischen Übersicht über thermoplastische Harze, wie Sie das richtige Material für Ihr Spritzgussdesign auswählen. ↩

-

Erfahren Sie, wie Sie zuverlässige Lieferanten für eine gleichbleibende Materialqualität auswählen. Verwenden Sie diese Vorlage für ein Audit-Formular für Lieferantenfabriken, um Produktionsanlagen und Qualitätsprozesse Ihrer bestehenden oder potenziellen Lieferanten oder Zulieferer zu bewerten. ↩

-

Entdecken Sie Strategien zur Aufrechterhaltung der Rohstoffqualität durch ordnungsgemäße Lagerung.: Stellen Sie zunächst sicher, dass alle Lagerbereiche sauber sind. Versuchen Sie, die relative Luftfeuchtigkeit so niedrig wie möglich zu halten. Halten Sie ähnliche Metalle zusammen und halten Sie alle … ↩

-

Verstehen Sie, wie verbesserte Trocknungstechniken die Materialleistung verbessern: Plastics Northwest profitiert von einem industriellen Adsorptionstrockner mit einem flexibleren, energieeffizienteren und intelligenteren Design. ↩

-

Die Kontrolle der Formtemperatur wirkt sich auf die Produktqualität aus und reduziert Ausschuss.: Das Füllen von Formen erfordert einen unglaublich hohen Druck, dessen Fehlen zu einer unsachgemäßen Füllung der Formen führt. Allerdings zu viel auftragen … ↩

-

Durch die Aufrechterhaltung der Konsistenz wird die Qualität sichergestellt und die Ausschussquote minimiert.: 1 Definieren Sie Ihre Qualitätsziele · 2 Implementieren Sie Qualitätsmanagementsysteme · 3 Schulen und befähigen Sie Ihre Mitarbeiter · 4 Verwenden Sie Qualitätswerkzeuge und -techniken · 5 … ↩

-

Das Verständnis der Strömungskanäle verhindert Defekte wie Lufteinschlüsse und Dickenschwankungen.: Das Phänomen der Fontänenströmung wirkt sich auf fast jeden Aspekt des geformten Produkts aus, angefangen beim Füllen über das Verpacken und Halten usw. ↩