Stellen Sie sich vor, Sie verkürzen wertvolle Sekunden aus Ihrem Produktionsprozess. Diese Änderung ist wichtig. Beim Spritzgießen ist eine kürzere Abkühlzeit von großer Bedeutung.

Ich verkürze die Abkühlzeit der Spritzgussform, indem ich die Gestaltung der Kühlkanäle ändere. Die Erhöhung der Anzahl der Kanäle hilft sehr. Auch größere Kanäle helfen wirklich. Auch mehrschichtige Kanäle können einen Unterschied machen. Ich wähle Materialien, die Wärme schnell ableiten. Es ist wichtig, die Temperatur und den Durchfluss des Kühlmediums genau zu steuern. Die Änderungen tragen zu einer schnelleren Abkühlung bei. Die Kühlung wird auf diese Weise viel besser.

Ich erinnere mich an mein erstes Mal, als ich mich dieser Herausforderung stellte. Es war, als würde man ein riesiges Puzzle lösen. Jedes Stück brachte mehr Klarheit. Die Auswahl der richtigen Materialien hat geholfen. Die Optimierung der Kühlkanäle war wichtig. Diese Techniken verändern wahrscheinlich Ihre Formarbeit wirklich.

Symmetrische Kanäle verbessern die Kühleffizienz.WAHR

Symmetrische Kanäle sorgen für eine gleichmäßige Wärmeverteilung und verbessern die Kühlung.

Flüssiger Stickstoff ist ein kostengünstiges Kühlmedium.FALSCH

Flüssiger Stickstoff ist teuer und komplex im Betrieb, jedoch nicht kosteneffektiv.

- 1. Warum ist die Anordnung der Kühlkanäle bei der Formkonstruktion wichtig?

- 2. Wie wirkt sich eine zunehmende Kühlkanalgröße auf die Kühleffizienz aus?

- 3. Warum sollten Sie mehrschichtige Kühlkanäle für dickwandige Produkte in Betracht ziehen?

- 4. Welche Formmaterialien bieten die beste Wärmeleitfähigkeit für eine schnellere Abkühlung?

- 5. Abschluss

Warum ist die Anordnung der Kühlkanäle bei der Formkonstruktion wichtig?

Beim Formenbau geht es nicht nur um das Formen von Formen. Dazu gehört die geschickte Steuerung der Kühlung.

Die Kühlkanalanordnung ist bei der Formenkonstruktion sehr wichtig. Es trägt dazu bei, dass die Kühlung besser funktioniert. Dies reduziert die Zykluszeiten. Auch die Produktqualität wird besser. Ein gutes Kühldesign sorgt für eine gleichmäßige Temperatur. Dadurch werden Fehler reduziert. Die Kühlkanäle sind wirklich wichtig.

Optimierung des Kühlkanaldesigns

Ich erinnere mich, als ich zum ersten Mal verstand, wie wichtig die Gestaltung von Kühlkanälen ist. Es geschah während eines Projekts zur Herstellung zylindrischer Teile. Zunächst war die Abkühlung ungleichmäßig und Teile verzogen sich. Dann wurde mir klar, dass ich symmetrisch denken muss. Wir haben um Kühlkanäle . Die Wärme wurde gleichmäßig abgeführt. Es war, als würde die Nacht zum Tag werden; Die Effizienz stieg und die Fehler gingen zurück.

Erhöhung der Anzahl und des Durchmessers der Kanäle

Einmal schlug ein Kollege vor, mehr und größere Kühlkanäle einzubauen. Anfangs habe ich gezögert, aus Angst um die Stärke der Form. Wir haben es sorgfältig ausbalanciert und voilà! Eine größere Kontaktfläche ermöglichte eine bessere Wärmeübertragung, ohne die Form zu schwächen. Eine kleine Veränderung hat manchmal große Auswirkungen.

Mehrschichtige Kühlkanalstrategien

Bei einem dickwandigen Produkt war ich verwirrt, bis ich mehrschichtige Kühlkanäle entdeckte. Das Hinzufügen von Schichten im Formkern war so, als würde man dem Design zusätzliche Festigkeit verleihen. Die Wärme gelangt schneller an die Innen- und Außenflächen, was die Abkühlzeit deutlich 2 und die Produktivität erhöht.

Auswahl geeigneter Kühlmedien

Aufgrund seiner geringen Kosten und seiner hohen Wärmekapazität ist Wasser meine übliche Wahl. Bei einem Projekt war jedoch eine präzise Temperaturkontrolle erforderlich, um Rost zu verhindern. Deshalb haben wir für die thermische Stabilität auf ein spezielles Kühlmittel umgestellt – das hat alles verändert! Obwohl ich flüssigen Stickstoff noch nicht ausprobiert habe, könnte er für eine sehr schnelle Abkühlung in Extremsituationen nützlich sein.

Kontrolle von Temperatur und Durchfluss

Ich habe auf die harte Tour gelernt, dass kühler nicht immer besser ist. Bei einem Projekt war das Kühlmedium zu kalt und verursachte Abdrücke auf der Oberfläche der Produkte. Jetzt ist eine präzise Steuerung mit Reglern von entscheidender Bedeutung, um perfekte Bedingungen aufrechtzuerhalten, ohne Defekte wie Kaltflecken zu verursachen. Durch die Anpassung der Durchflussraten mit starken Pumpen wird die Effizienz deutlich verbessert, ohne dass es zu zusätzlichen Vibrationen oder Undichtigkeiten kommt.

Die Planung des richtigen Kühlkanallayouts ist für mich mittlerweile eine Selbstverständlichkeit; Es ist entscheidend für Qualität und Effizienz in der Produktion.

Symmetrische Kühlung verbessert die Wärmeverteilung in Formen.WAHR

Symmetrische Kühlkanäle sorgen für eine gleichmäßige Wärmeabfuhr und steigern so die Effizienz.

Größere Kühlkanäle erhöhen immer die Festigkeit der Form.FALSCH

Eine Vergrößerung der Kanäle kann die Formfestigkeit schwächen, wenn sie nicht sorgfältig geplant wird.

Wie wirkt sich eine zunehmende Kühlkanalgröße auf die Kühleffizienz aus?

Haben Sie jemals darüber nachgedacht, wie eine Änderung der Größe der Kühlkanäle Ihre Kühleffizienz verbessern könnte? Lassen Sie mich einige Ideen teilen.

Um die Kühleffizienz zu verbessern, müssen häufig größere Kühlkanäle verwendet werden. Größere Kanäle lassen mehr Kühlmittel fließen. Dadurch wird die Wärme schneller übertragen. Allerdings muss man diese Veränderungen mit möglichen Problemen abwägen. Strukturelle Schwächen können auftreten. Schimmel kann komplexer werden.

Die Rolle des Kühlkanaldesigns

Ich erinnere mich an das erste Mal, als ich das Kühlkanaldesign einer Form verbessern musste. Es fühlte sich an, als würde man ein Puzzle lösen, bei dem alles genau passen musste. Durch die Änderung der Anzahl und Größe 3 der Kanäle stellte ich fest, dass mehr Kühlmittelkontakt zu einem schnelleren Wärmeverlust führte. Einfache Formen funktionieren am besten mit einem symmetrischen Design. Bei komplexen Teilen wie Laschen und Rippen war es jedoch entscheidend, die Kanäle in der Nähe heißer Bereiche zu platzieren.

Die Auswirkungen einer größeren Kanalgröße

Größere Kanäle haben für mich alles verändert. Sie lassen mehr Kühlmittel durch, wodurch die Wärme schneller abgeführt wird. Größer ist jedoch nicht immer besser. Ich musste auf die Stärke der Form achten. Zu groß und die Form könnte schwach werden, insbesondere wenn sie unter hohem Druck steht. Bei meinen Projekten war das Gleichgewicht zwischen Größe und Stärke von entscheidender Bedeutung.

Mehrschichtige Kühlstrategien

Für dicke Formen habe ich mehrschichtige Kühlstrategien verwendet, die gleichzeitig von der Innen- und Außenfläche kühlten. Diese Methode verkürzte die Reise der Hitze erheblich. ein mehrschichtiger Aufbau 4 als sinnvoll erwiesen, der jedem Abschnitt sein eigenes Kühlsystem verleiht.

Auswahl geeigneter Kühlmedien

Bei meiner Arbeit war die Wahl des richtigen Kühlmediums von entscheidender Bedeutung. Wasser war aufgrund seiner geringen Kosten und Effizienz meine übliche Wahl; Allerdings erforderte Präzision manchmal spezielle Kühlmittel, die eine bessere Stabilität bieten. Für sehr schnelle Kühlanforderungen war flüssiger Stickstoff ideal, obwohl er teuer und schwierig war.

Temperatur- und Durchflusskontrolle

Die Kontrolle der Temperatur und des Durchflusses des Kühlmediums erwies sich als entscheidend für die Erzielung optimaler Ergebnisse. Niedrigere Temperaturen erhöhen die Wärmeübertragungsrate, wenn sie jedoch zu kalt sind, können Fehler wie Kälteflecken auftreten. Hochleistungspumpen erhöhen die Umlaufgeschwindigkeit; Dennoch war es wichtig, Vibrationen oder Undichtigkeiten während des Betriebs 5 . Diese perfekte Balance zu finden, war in der Tat eine echte Herausforderung.

Symmetrische Kühlkanäle verbessern die Wärmeverteilung.WAHR

Symmetrische Kanäle sorgen für eine gleichmäßige Wärmeableitung und erhöhen so die Kühleffizienz.

Ein größerer Kühlkanaldurchmesser stärkt immer die Form.FALSCH

Größere Durchmesser können die Formstruktur schwächen und die Stabilität gefährden.

Warum sollten Sie mehrschichtige Kühlkanäle für dickwandige Produkte in Betracht ziehen?

Haben Sie jemals darüber nachgedacht, warum mehrschichtige Kühlkanäle das Spritzgießen verändern? Diese Kanäle verbessern die Effizienz. Die Abkühlung erfolgt schneller. Dies führt zu einer schnelleren Produktion. Eine schnellere Produktion ist wichtig. Es spart Zeit. Durch schnelleres Abkühlen werden die Produkte fester. Stärkere Produkte halten länger. Sie sind auch zuverlässiger. Diese Kanäle minimieren Defekte. Weniger Mängel gewährleisten eine hohe Qualität. Hochwertige Produkte sind gefragt. Nachfrage bedeutet wirklich Erfolg.

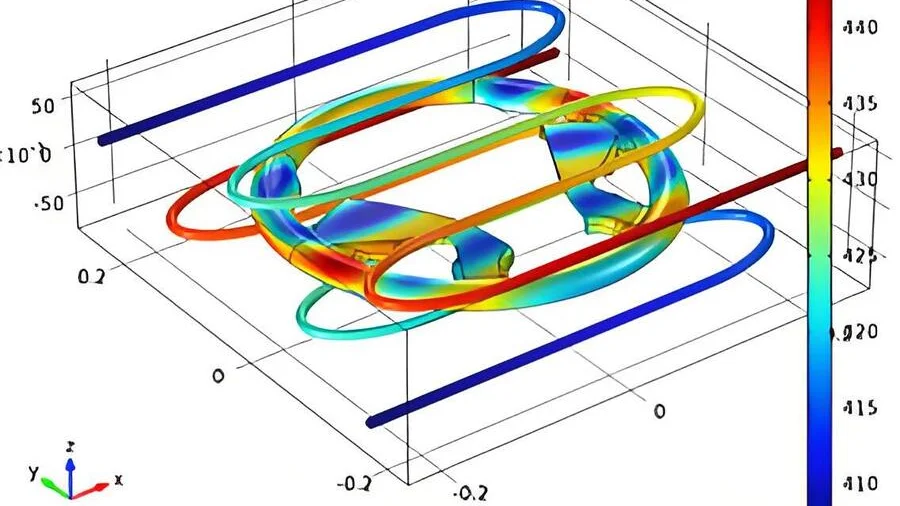

Mehrschichtige Kühlkanäle beim Spritzgießen helfen dabei, die Temperatur besser zu kontrollieren. Sie verkürzen die Abkühlzeit für dickwandige Artikel. Die Abkühlzeit wird kürzer. Diese Kanäle verteilen die Wärme gleichmäßig, was die Qualität des Produkts erheblich verbessert. Komplexe Formen kühlen gleichmäßig ab.

Verbessern Sie die Kühleffizienz

Ich erinnere mich an mein erstes Mal mit Spritzgießen. Die Komplexität des Entwurfs von Kühlsystemen für dickwandige Produkte 6 hat mich fasziniert. Die Herausforderung bestand im Umgang mit der Hitze beim Abkühlen. Zunächst habe ich einschichtige Kühlkanäle verwendet. Sie konnten den Anforderungen komplexer Designs nicht gerecht werden. Der Wechsel zu mehrschichtigen Kanälen fühlte sich an, als würde man in einem Spiel ein höheres Level erreichen. Diese Änderung verbesserte die Wärmeleitfähigkeit erheblich und sorgte für eine gleichmäßigere Kühlung.

Flexibilität und Präzision im Design

Das Erstellen eines vernünftigen Layouts 7 , das zur Form jedes Produkts passt, fühlt sich sehr befriedigend an, als würde man das letzte Teil eines Puzzles platzieren. Diese Anpassungsfähigkeit sorgt dafür, dass schwierige Bereiche – wie Laschen und Rippen – mit der nötigen Kühlung versorgt werden. Ich erinnere mich an die Arbeit an zylindrischen Teilen; Durch die Anordnung der Kanäle um sie herum konnte die Abkühlzeit drastisch verkürzt und ein komplexes Problem gelöst werden.

Erweitern Sie die Kühlkanalkapazität

Die Erhöhung der Anzahl und Größe dieser Kanäle war für mich ein echter Augenöffner, vergleichbar mit dem Hinzufügen weiterer Fahrspuren zu einer Autobahn, wodurch mehr Kühlmedium, wie zum Beispiel Wasser, durchströmen und die Wärmeübertragungsrate 8 . Aber das mit der Stärke der Form in Einklang bringen? Es fühlte sich an, als würde man auf einem Einrad jonglieren.

Wählen Sie das richtige Kühlmedium

Die Wahl des richtigen Kühlmediums ist ebenso wichtig wie die Wahl des richtigen Werkzeugs. Aufgrund seiner Kosteneffizienz und hohen spezifischen Wärmekapazität ist Wasser oft mein Favorit. Manchmal verwende ich jedoch auch andere Kühlmittel zur präzisen Temperaturkontrolle oder zum Korrosionsschutz. Es ist interessant, wie ultrakalte Substanzen wie flüssiger Stickstoff genutzt werden können – leistungsstark und doch kompliziert.

Berücksichtigen Sie Materialien und Prozessparameter

Die Verwendung von Materialien mit hoher Wärmeleitfähigkeit in Formen ist wichtig. Stellen Sie sich vor, in Schlüsselbereichen Kupferlegierungen zu verwenden – das ist, als würden Sie Ihren Kühlprozess mit Raketen beschleunigen und die Wärmeableitung 9 . Das Anpassen von Spritzgussparametern wie Schmelzetemperatur und Einspritzgeschwindigkeit ähnelt dem Tuning einer Maschine, um das thermische Profil im Gleichgewicht zu halten und Probleme wie Kaltflecken oder ungleichmäßige Erstarrung zu vermeiden. Es geht darum, die perfekte Balance zu finden, in der alles harmoniert.

Mehrschichtige Kühlkanäle verkürzen die Kühlzeit.WAHR

Mehrschichtige Kühlkanäle leiten die Wärme effizient von allen Oberflächen ab und reduzieren so die Zeit.

Flüssiger Stickstoff ist ein kostengünstiges Kühlmedium.FALSCH

Flüssiger Stickstoff ist teuer und komplex und für die Kühlung normalerweise nicht kosteneffektiv.

Welche Formmaterialien bieten die beste Wärmeleitfähigkeit für eine schnellere Abkühlung?

Haben Sie jemals darüber nachgedacht, wie die Auswahl der richtigen Formmaterialien Ihren Herstellungsprozess verändern könnte?

Kupferlegierungen und Stähle mit hoher Wärmeleitfähigkeit sind meine bevorzugten Formmaterialien. Sie übertragen die Wärme sehr gut. Dadurch werden die Abkühlzeiten erheblich verkürzt. Dadurch beschleunigt sich die Produktion.

Wärmeleitfähigkeit in Formmaterialien verstehen

Als ich mich zum ersten Mal mit Formmaterialien beschäftigte, kam es mir vor, als würde ich einen Geheimcode entschlüsseln. Die Wärmeleitfähigkeit eines Materials wirkt wie eine Superkraft. Es lässt die Wärme ungehindert strömen, wie der Wind durch ein offenes Fenster. Diese Leistung ist entscheidend, da sie beeinflusst, wie schnell ein Produkt in der Form abkühlt. Durch die hohe Wärmeleitfähigkeit wird die Wärme schnell zu den Kühlkanälen abgeleitet. Dies beschleunigt den Prozess.

Kupferlegierungen: Der Goldstandard

Kupferlegierungen sind wie mein magisches Werkzeug zum Kühlen. Berylliumkupfer sticht hervor; Es fühlt sich an wie ein kleiner Motor, der die Wärmeübertragung beschleunigt. Sie kosten möglicherweise mehr und sind nicht so stabil wie Stahl, aber ihre Kühlfähigkeit ist wertvoll. Ich verwende Teile aus Kupferlegierung in Formen, wo sie auf heißen Kunststoff treffen. Der Unterschied ist klar: Es verbessert die Effizienz des Kühlkanals 10 und erhöht die Lebensdauer der Form durch Reduzierung der Hitzebelastung.

Stähle mit hoher Wärmeleitfähigkeit

Stähle mit hoher Wärmeleitfähigkeit sind hervorragende Partner für Kupferlegierungen. Sie bringen Kraft und Geschwindigkeit gut in Einklang, leiten die Hitze schnell ab und bleiben gleichzeitig stark für schwierige Aufgaben. Einige rostfreie Stähle werden modifiziert, um ihre thermischen Eigenschaften zu verbessern , ohne die strukturelle Integrität zu beeinträchtigen. Diese Stähle eignen sich gut für komplexe Formen, die Festigkeit erfordern.

Innovative Beschichtungen für bessere Leistung

Formoberflächen mit speziellen Beschichtungen sehen beeindruckend aus. Beschichtungen wie Keramik oder diamantähnlicher Kohlenstoff verleihen Formen ein modernes Upgrade – sie tragen zur Wärmeableitung bei und schützen vor Beschädigungen. Das Auftragen dieser Beschichtungen verkürzt die Abkühlzeiten, insbesondere bei detaillierten Designs, bei denen es auf die Zeit ankommt.

Diese Beschichtungen eignen sich hervorragend, wenn sie auf Formen 12 , die schnelle Wärmewechsel benötigen, wodurch die thermische Leistung verbessert und die Lebensdauer der Formen verlängert wird.

Integration von Materialauswahl und Design

Die Wahl des richtigen Materials ist nur der Anfang; Auch die Gestaltung der Kühlkanäle ist wichtig – es ist wie beim Arrangieren von Musik, bei der jede Note wichtig ist. Mehrlagige Kühlkanäle an den richtigen Stellen sorgen für einen reibungslosen Ablauf. Hochleitfähige Materialien in Kombination mit einer durchdachten Kühlkanalanordnung 13 beschleunigen die Kühlung.

Durch den Einsatz dieser Materialien und Methoden werden die Zykluszeiten kürzer und die Produktion gesteigert, während gleichzeitig die Qualität hoch bleibt – es ist wie ein perfekter Tanz zwischen Materialien und Design.

Symmetrische Kühlkanäle verbessern die Kühleffizienz.WAHR

Symmetrische Kanäle sorgen für eine gleichmäßige Wärmeverteilung und verbessern die Kühlung.

Kupferlegierungen sind weniger leitfähig als Formstahl.FALSCH

Kupferlegierungen haben eine höhere Wärmeleitfähigkeit als Formstahl.

Abschluss

Die Optimierung der Kühlung von Spritzgussformen umfasst die Neugestaltung von Kanälen, die Erhöhung ihrer Größe und Anzahl, den Einsatz von Mehrschichtstrategien, die Auswahl effektiver Kühlmedien und die Steuerung der Temperatur zur Verbesserung der Effizienz und Produktqualität.

-

Entdecken Sie, wie Symmetrie eine gleichmäßige Wärmeverteilung unterstützt. ↩

-

Erfahren Sie, wie Sie komplexe Formen effizient kühlen. ↩

-

Erfahren Sie, wie der Kanaldurchmesser die Wärmeübertragungsraten beeinflusst. ↩

-

Entdecken Sie, warum mehrschichtige Designs die Kühleffizienz verbessern. ↩

-

Entdecken Sie, wie Durchflussmengenanpassungen Schimmelpilzfehler verhindern. ↩

-

Erfahren Sie, wie mehrschichtige Kanäle das Wärmemanagement in komplexen Designs optimieren. ↩

-

Entdecken Sie Strategien für ein effektives Kanallayout in verschiedenen Formformen. ↩

-

Entdecken Sie Methoden zur Verbesserung der thermischen Effizienz in Formprozessen. ↩

-

Verstehen Sie, wie sich die Materialauswahl auf die Kühlleistung auswirkt. ↩

-

Erfahren Sie, wie Kupferlegierungen die Leistung von Kühlkanälen verbessern. ↩

-

Entdecken Sie Methoden zur Verbesserung der thermischen Effizienz von Stahl. ↩

-

Entdecken Sie, wie Keramikbeschichtungen die Effizienz der Formenkühlung steigern. ↩

-

Finden Sie Strategien für ein effektives Kühlkanaldesign. ↩