Spritzgießen ist mehr als nur eine Fertigungstechnik; Es ist eine Wissenschaft, die Präzision und Verständnis erfordert. Verformungen sind jedoch für viele von uns eine Herausforderung.

Um Verformungen beim Spritzgießen effektiv zu reduzieren, konzentrieren Sie sich auf die Optimierung der Materialauswahl, des Formendesigns, der Parameter des Formprozesses und des Produktdesigns. Jeder Faktor spielt eine entscheidende Rolle bei der Minimierung von Fehlern und der Gewährleistung einer qualitativ hochwertigen Produktion.

Auch wenn diese ersten Lösungen einfach klingen mögen, erfordert die wirkliche Beherrschung dieser Lösungen ein tieferes Eintauchen in jeden Aspekt. Vertrauen Sie mir, die kommenden Erkenntnisse werden von unschätzbarem Wert sein!

Die Materialauswahl beeinflusst den Verzug beim Spritzgießen.WAHR

Materialeigenschaften wie Schrumpfung und Wärmeausdehnung beeinflussen den Verzug.

- 1. Welche Rolle spielt die Materialauswahl bei der Reduzierung von Verformungen?

- 2. Wie wirkt sich das Formdesign auf die Verformung aus?

- 3. Welche Parameter des Formprozesses sind entscheidend für die Minimierung des Verzugs?

- 4. Warum ist Produktdesign für die Verhinderung von Verformungen von entscheidender Bedeutung?

- 5. Abschluss

Welche Rolle spielt die Materialauswahl bei der Reduzierung von Verformungen?

Die Wahl des richtigen Materials ist entscheidend für die Minimierung von Verformungen beim Spritzgießen.

Die Materialauswahl hat einen erheblichen Einfluss auf die Verformung, indem sie die Schrumpfraten und die Wärmeausdehnung beeinflusst. Durch die Wahl von Materialien mit gleichmäßiger Schrumpfung und geringer Wärmeausdehnung kann das Verziehen reduziert und präzisere und langlebigere Endprodukte gewährleistet werden.

Materialeigenschaften verstehen

Verzug entsteht häufig durch ungleichmäßige Schrumpfung während der Abkühlphase beim Spritzgießen. Unterschiedliche Materialien weisen unterschiedliche Schrumpfraten 1 und Wärmeausdehnungskoeffizienten auf, die sich direkt darauf auswirken, wie stark sich ein Formteil verzieht. Beispielsweise neigen teilkristalline Kunststoffe wie Polypropylen im Vergleich zu amorphen Kunststoffen wie Polystyrol tendenziell zu höheren Schrumpfungsraten. Durch die Auswahl von Materialien mit minimaler unterschiedlicher Schrumpfung kann der Verzug erheblich verringert werden.

Bewertung der Wärmeausdehnung

Materialien mit niedrigen Wärmeausdehnungskoeffizienten neigen weniger dazu, sich beim Abkühlen zu verziehen. Dies ist besonders wichtig für Teile, die nach der Produktion schwankenden Temperaturen ausgesetzt sind. Ingenieure konsultieren häufig Materialdatenblätter, um sicherzustellen, dass der ausgewählte Kunststoff unter den erwarteten Betriebsbedingungen eine konstante Leistung erbringt.

| Materialtyp | Schrumpfungsrate (%) | Wärmeausdehnungskoeffizient (x10^-5/K) |

|---|---|---|

| Polypropylen | 1.5 – 2.5 | 11 – 15 |

| Polystyrol | 0.4 – 0.8 | 7 – 9 |

| ABS | 0.5 – 0.7 | 7 – 9 |

Berücksichtigung von Verbundwerkstoffen

In manchen Fällen können Verbundwerkstoffe oder gefüllte Kunststoffe eine erhöhte Stabilität bieten. Das Hinzufügen von Füllstoffen wie Glas- oder Kohlefasern kann die Gesamtschrumpfungsrate des Materials verringern und die Steifigkeit erhöhen, was dazu beiträgt, Verformungen zu mildern. Diese Zusätze können jedoch andere Materialeigenschaften wie Flexibilität oder Gewicht verändern, was einen ausgewogenen Ansatz erfordert.

Praktische Anwendung im Design

Die Wahl des Materials sollte frühzeitig in die Entwurfsphase einbezogen werden und nicht erst im Nachhinein. Ingenieure sollten eng mit Designern zusammenarbeiten, um die funktionalen Anforderungen und Umgebungsbedingungen des Endprodukts zu verstehen. Durch die Auswahl eines auf diese spezifischen Anforderungen zugeschnittenen Materials kann die Wahrscheinlichkeit von Verformungen erheblich verringert werden.

Letztendlich kann die Rolle der Materialauswahl bei der Reduzierung von Verformungen nicht genug betont werden. Es bildet die Grundlage, auf der weitere Maßnahmen – wie z. B. Formenbau und Prozessparameter – aufbauen, um optimale Ergebnisse zu erzielen.

Polypropylen hat eine höhere Schrumpfungsrate als Polystyrol.WAHR

Die Schrumpfungsrate von Polypropylen liegt zwischen 1,5 % und 2,5 % und ist damit höher als die von Polystyrol mit 0,4 % bis 0,8 %.

Verbundwerkstoffe erhöhen immer den Verzug in Formteilen.FALSCH

Verbundwerkstoffe können Verformungen reduzieren, indem sie die Schrumpfungsraten verringern und die Steifigkeit erhöhen.

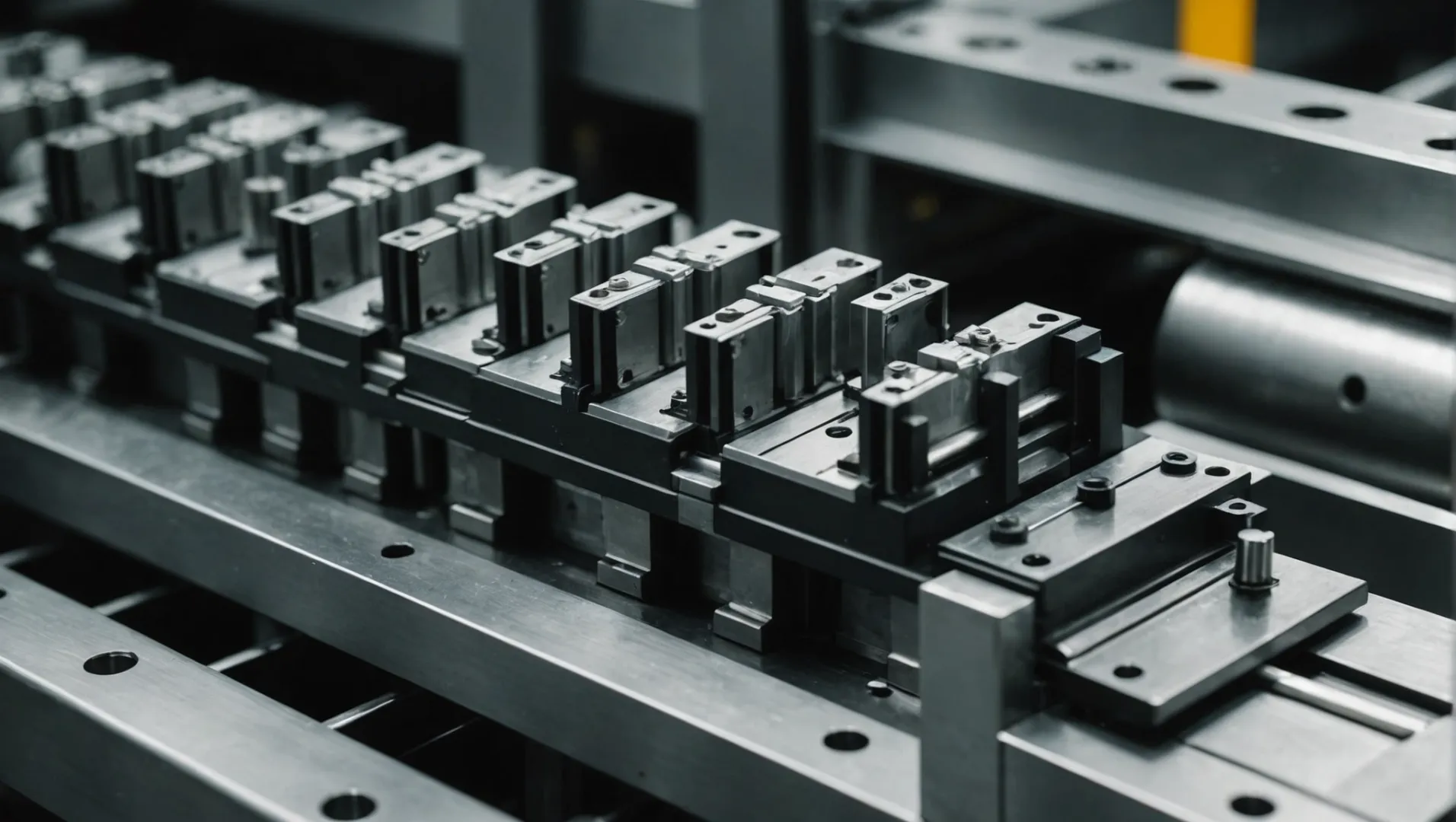

Wie wirkt sich das Formdesign auf die Verformung aus?

Das Formendesign ist ausschlaggebend für die Bestimmung des Ausmaßes der Verzugsverformung bei Spritzgussprodukten.

Das Formdesign hat erheblichen Einfluss auf die Verformung durch Verformung, indem es die Gleichmäßigkeit der Kühlung, die Angussplatzierung und die Strukturverstärkung beeinflusst. Durch ein optimales Design können Fehler gemindert und die Dimensionsstabilität gewährleistet werden.

Die Grundlagen des Formenbaus verstehen

Die Form ist das Gerüst, das Kunststoff beim Spritzgießen in die gewünschte Form bringt. Eine gut gestaltete Form berücksichtigt Faktoren wie Materialeigenschaften, Teilegeometrie und Kühlsysteme. Das primäre Ziel besteht darin, eine gleichmäßige Abkühlung und Schrumpfung zu erreichen, die sich direkt auf den Verzug auswirkt.

Konfiguration des Kühlsystems

Das Kühlsystem innerhalb einer Form spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Form und Qualität des Formteils. Eine unzureichende oder ungleichmäßige Kühlung kann zu Temperaturgradienten führen, die zu unterschiedlichem Schrumpfen und anschließendem Verziehen führen. Durch die Erhöhung der Anzahl der Kühlkanäle und die Optimierung ihrer Anordnung kann die Kühleffizienz erheblich gesteigert werden.

Beispielsweise kann der Einbau konformer Kühlkanäle, die der Kontur des Teils folgen, zu einer gleichmäßigeren Temperaturverteilung und weniger Verzug führen.

Platzierung und Größe des Tors

Anschnittplatzierung und -größe sind entscheidende Aspekte des Formdesigns, die sich auf den Materialfluss und die Kühlung auswirken. Die richtige Angussposition sorgt für eine gleichmäßige Verteilung des geschmolzenen Materials und minimiert Spannungskonzentrationen und mögliche Verformungen.

Wenn die Anschnitte zu klein oder falsch positioniert sind, kann dies zu einem unausgeglichenen Durchfluss und damit zu unterschiedlichem Schrumpfen und Verziehen führen. Durch die Optimierung dieser Parameter wird sichergestellt, dass das Material die Kavität gleichmäßig ausfüllt, wodurch das Risiko von Defekten verringert wird.

Strukturverstärkung mit Rippen

Das Hinzufügen von Rippen zu einem Design kann die strukturelle Integrität verbessern und Verformungen minimieren. Rippen erhöhen die Steifigkeit, ohne das Gewicht oder die Materialkosten wesentlich zu erhöhen. Sie helfen auch bei der Kontrolle der Schrumpfungsraten, indem sie als Stützstrukturen innerhalb der Form fungieren.

Es ist jedoch wichtig, die Rippen sorgfältig zu konstruieren, um Einfallstellen oder Spannungskonzentrationen zu vermeiden. Das Ausbalancieren von Rippendicke und -abstand ist der Schlüssel zur Optimierung ihrer Wirksamkeit bei der Verhinderung von Verformungen.

Praktische Strategien zur Optimierung des Formendesigns

Um ein effektives Formendesign zu erreichen:

- Verwenden Sie Softwaresimulationen : Diese Tools können potenzielle Verzugsprobleme vorhersagen, indem sie den Formprozess simulieren, sodass Designer die Parameter vor der Produktion optimieren können.

- Arbeiten Sie mit Materialspezialisten zusammen : Verschiedene Kunststoffe verhalten sich unter ähnlichen Bedingungen einzigartig. Durch die Zusammenarbeit mit Materialexperten wird sichergestellt, dass das ausgewählte Material das Formdesign ergänzt und so Verformungen minimiert.

- Führen Sie iterative Tests durch : Prototypenformen sollten unter verschiedenen Bedingungen getestet werden, um ihre Leistung zu bewerten und Designs vor der Massenproduktion zu verfeinern.

Durch die Fokussierung auf diese Aspekte können Hersteller die Verformung erheblich reduzieren, was zu qualitativ hochwertigeren Produkten und weniger Ausschuss führt. Weitere Einblicke in die Optimierung des Formdesigns erhalten Sie in den erweiterten Formtechniken 2 .

Kühlkanäle reduzieren Verzugsverformungen.WAHR

Mehr Kühlkanäle verbessern die Gleichmäßigkeit und verringern die unterschiedliche Schrumpfung.

Rippen erhöhen das Gewicht und die Kosten erheblich.FALSCH

Rippen erhöhen die Steifigkeit bei minimalem Gewichts- oder Kostenanstieg und reduzieren die Verformung.

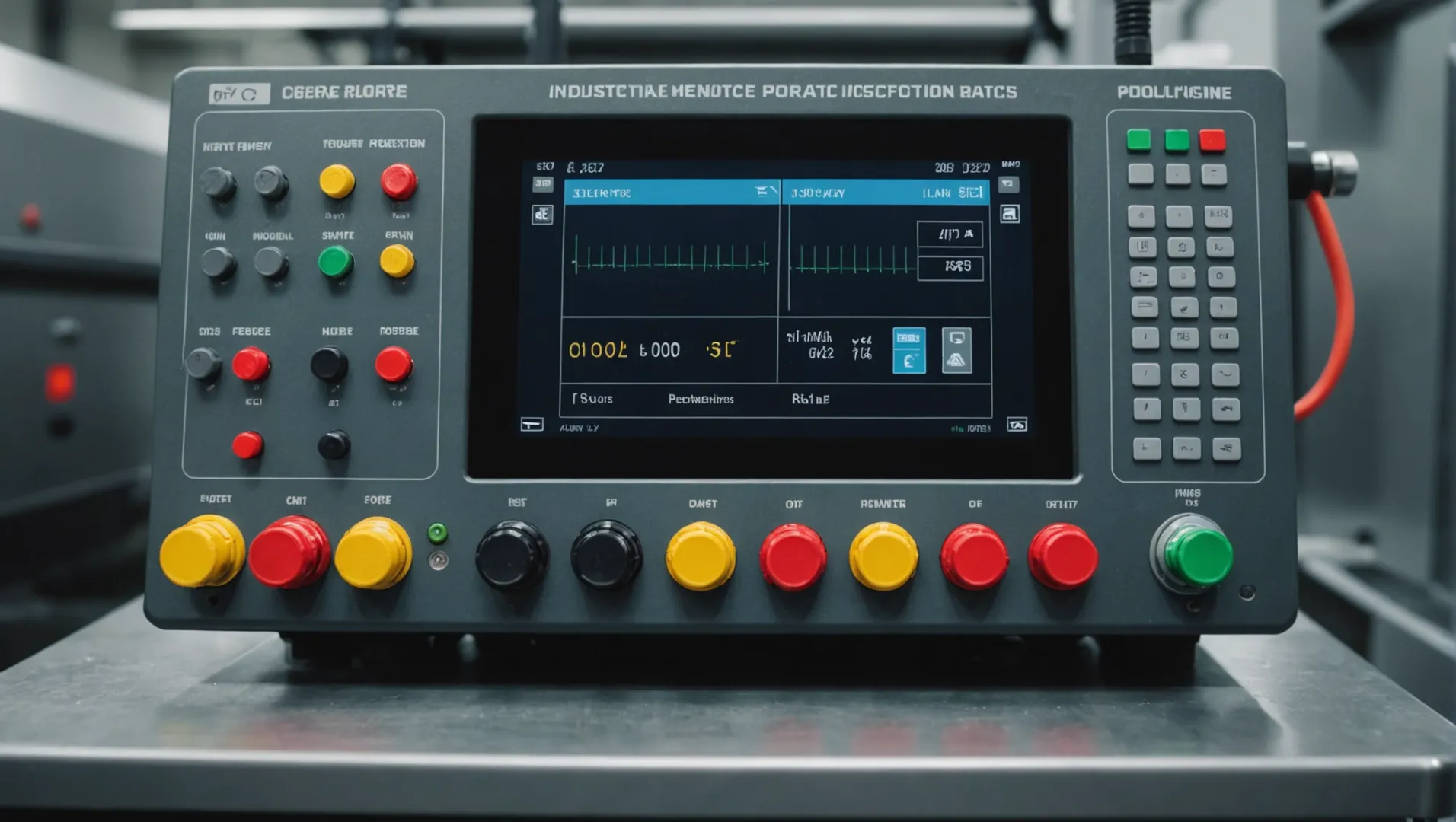

Welche Parameter des Formprozesses sind entscheidend für die Minimierung des Verzugs?

Das Verständnis der entscheidenden Parameter beim Spritzgießen kann den Verzug, einen häufigen Fehler beim Spritzgießen, deutlich minimieren.

Zu den wichtigsten Parametern des Formprozesses, die für die Minimierung des Verzugs entscheidend sind, gehört die Steuerung der Einspritztemperatur, des Drucks und der Abkühlzeit. Die Anpassung dieser Parameter kann zu einer Reduzierung der Spannungen innerhalb des Formteils führen, wodurch die Wahrscheinlichkeit eines Verzugs verringert und die Produktqualität verbessert wird.

Einspritztemperatur verstehen

Die Einspritztemperatur beeinflusst maßgeblich die Viskosität der Kunststoffschmelze. Eine höhere Temperatur kann zu einem geringeren Widerstand beim Fließen führen, kann aber auch zu einer stärkeren Schrumpfung und damit zu einem Verzug führen. Durch sorgfältige Kontrolle der Einspritztemperatur 3 können Hersteller eine Balance finden, die diese Risiken minimiert.

Die Rolle des Injektionsdrucks

Der Einspritzdruck beeinflusst direkt die Füllung des Formhohlraums. Während hoher Druck eine vollständige Füllung sicherstellt, kann er auch Eigenspannungen hervorrufen, die zu Verzug führen. Es ist ratsam, den Einspritzdruck soweit möglich zu senken und gleichzeitig die Teileintegrität zu wahren. Techniken wie Druckprofilierung können eingesetzt werden, um diesen Parameter effektiv zu optimieren.

Kühlzeit optimieren

Die Abkühlzeit ist ein weiterer kritischer Parameter. Eine unzureichende Kühlung kann zu ungleichmäßigem Schrumpfen und erhöhtem Verzug führen. Die Verlängerung der Abkühlzeit ermöglicht eine gleichmäßigere Erstarrung des Teils und reduziert innere Spannungen. Die Implementierung eines effizienten Kühlsystems in die Formkonstruktion kann zusätzlich dazu beitragen, optimale Ergebnisse zu erzielen.

Bedeutung der Haltezeit

Die Haltezeit beeinflusst, wie lange der Druck aufrechterhalten wird, nachdem die Kavität gefüllt ist. Dieser Parameter trägt dazu bei, Materialschwund auszugleichen und sorgt für eine gleichmäßige Dichte im gesamten Teil. Eine längere Haltezeit kann dazu beitragen, Hohlräume und Einfallstellen zu reduzieren und so den Verzug zu minimieren.

Alle Parameter ausbalancieren

Um einen minimalen Verzug zu erreichen, ist ein sorgfältiges Gleichgewicht aller dieser Parameter erforderlich. Beispielsweise kann die Anpassung der Abkühlzeit Änderungen des Einspritzdrucks oder der Einspritztemperatur erforderlich machen. Das Verständnis des Zusammenspiels dieser Variablen ist entscheidend für die Entwicklung eines robusten Formprozesses, der konstant qualitativ hochwertige Produkte liefert.

Durch die Konzentration auf diese Schlüsselparameter können Hersteller den Verzug erheblich minimieren und so die Produktzuverlässigkeit und Kundenzufriedenheit gewährleisten.

Eine höhere Einspritztemperatur erhöht das Verzugsrisiko.WAHR

Höhere Temperaturen können die Schrumpfung verstärken und zu Verzug führen.

Eine längere Abkühlzeit verringert den Verzug der Formteile.WAHR

Eine längere Kühlung ermöglicht eine gleichmäßige Erstarrung und reduziert Spannungen.

Warum ist Produktdesign für die Verhinderung von Verformungen von entscheidender Bedeutung?

Das Produktdesign ist von entscheidender Bedeutung für die Minimierung von Verformungen beim Spritzgießen, die sich auf die Qualität des Endprodukts auswirken.

Das Produktdesign ist für die Vermeidung von Verformungen von entscheidender Bedeutung, da es direkten Einfluss auf die Gleichmäßigkeit der Wandstärke und die strukturelle Komplexität des Produkts hat. Durch die Optimierung dieser Designaspekte können Hersteller den Verzug erheblich reduzieren und so eine höhere Präzision und Leistung der Spritzgussteile gewährleisten.

Die Bedeutung einer gleichmäßigen Wandstärke

Eine gleichmäßige Wandstärke ist entscheidend für die Verminderung von Verformungen. Eine ungleichmäßige Dicke kann zu ungleichmäßiger Abkühlung und Schrumpfung führen, was zu Verformungen führt. Designer sollten eine gleichmäßige Wandstärke im gesamten Produkt anstreben, um eine gleichmäßige Wärmeausdehnung und -kontraktion zu fördern. Diese Vorgehensweise minimiert innere Spannungen, die zu Verformungen führen.

Strukturelle Komplexität reduzieren

Komplexe Strukturen tragen aufgrund unterschiedlicher Spannungsverteilungen häufig zur Verformung bei. Eine Vereinfachung des Designs ohne Kompromisse bei der Funktionalität kann von Vorteil sein. Vermeiden Sie scharfe Ecken und plötzliche Dickenänderungen, die zu Spannungskonzentrationen führen können. Verwenden Sie stattdessen schrittweise Übergänge, um eine gleichmäßige Spannungsverteilung aufrechtzuerhalten.

Verstärkungsfunktionen

Der Einbau von Verstärkungsrippen ist eine weitere Strategie zur Erhöhung der Steifigkeit und zur Reduzierung von Verformungen. Diese Merkmale sorgen für strukturelle Unterstützung, ohne dass übermäßig viel Material hinzugefügt wird, was die Verformung verstärken kann. Es ist wichtig, die Rippen strategisch zu platzieren, um Schwachstellen zu verstärken und gleichzeitig die Gleichmäßigkeit im gesamten Produkt aufrechtzuerhalten.

Fallstudien: Erfolgreiche Produktdesignstrategien

Beispiel 1: Automobilteile

Bei Automobilkomponenten ist es von entscheidender Bedeutung, ein Gleichgewicht zwischen geringem Gewicht und Festigkeit zu erreichen. Durch die Implementierung einer einheitlichen Wandstärke und einer strategischen Rippenanordnung ist es den Herstellern gelungen, die Verformung bei großen Platten wie Armaturenbrettern erfolgreich zu reduzieren.

Beispiel 2: Unterhaltungselektronik

Im Bereich der Unterhaltungselektronik erfordern Geräte wie Smartphones eine hohe Präzision. Designer konzentrieren sich auf die Vereinfachung interner Strukturen und die Verbesserung der Gleichmäßigkeit, um Verformungen unter thermischer Belastung zu verhindern.

Innovative Ansätze im Produktdesign

Innovative Techniken wie die Verformungsvorkompensation 4 können den Verzug weiter abmildern. Dazu gehört die Vorhersage potenzieller Verformungen und die entsprechende Anpassung des Designs, um sicherzustellen, dass das Endprodukt trotz inhärenter Material- und Prozessherausforderungen den Spezifikationen entspricht.

Eine gleichmäßige Wandstärke reduziert Verformungen beim Formen.WAHR

Die konstante Dicke gewährleistet eine gleichmäßige Kühlung und minimiert Verformungen.

Scharfe Ecken verbessern die strukturelle Integrität des Designs.FALSCH

Scharfe Ecken verursachen Spannungskonzentrationen und erhöhen das Risiko von Verformungen.

Abschluss

Durch die strategische Ausrichtung auf Materialauswahl, Formdesign und Prozessparameter können wir Verwerfungen deutlich minimieren und die Produktqualität verbessern.

-

Erfahren Sie, wie Schrumpfungsraten die Verformung beeinflussen und die Materialauswahl verbessern.: Der Unterschied in der Schrumpfung zwischen der Richtung in der Ebene und der Dickenrichtung kann zu Verformungen führen, insbesondere in den Ecken des Teils aufgrund von … ↩

-

Entdecken Sie innovative Techniken, die das Formdesign verbessern und Fehler reduzieren.: Techniken zur Reduzierung von Verformungen und Einsenkungen in Spritzgussteilen · 1. Formdesign optimieren · 2. Materialauswahl und -handhabung · 3. Optimieren … ↩

-

Erfahren Sie, wie sich Temperaturanpassungen auf den Verzug von Formteilen auswirken können.: Ungleichmäßige Formtemperaturen führen dazu, dass Moleküle ungleichmäßig abkühlen und schrumpfen, was zu einem Formverzug führt. Lösung: Überprüfen Sie die Formoberflächen, die … ↩

-

Erfahren Sie, wie durch voreingestellte Konstruktionen Materialverzügen entgegengewirkt werden kann.: Unter optimierten Einspritzprozessbedingungen der Automobil-Wasserkammer wird die Vorverformungskompensationstechnologie zur Steuerung eingesetzt … ↩