Lassen Sie uns über etwas sprechen, das jeden Hersteller beschäftigt: die Reduzierung des Teilegewichts beim Spritzgießen.

Die effektivsten Möglichkeiten zur Reduzierung des Teilegewichts beim Spritzgießen bestehen in der Auswahl von Materialien mit geringer Dichte, der Optimierung des Formdesigns und der Anpassung des Spritzgießprozesses. Diese Techniken tragen dazu bei, leichtere Komponenten zu erhalten, ohne Kompromisse bei Qualität oder Funktionalität einzugehen.

Auch wenn diese ersten Änderungen einfach erscheinen mögen, gibt es eine Fülle von Erkenntnissen, die darauf warten, entdeckt zu werden. Begleiten Sie mich, wenn wir diese Strategien im Detail erkunden!

Materialien mit geringer Dichte reduzieren das Teilegewicht beim Spritzgießen.WAHR

Durch die Verwendung von Kunststoffen mit geringer Dichte wie Polycarbonat verringert sich die Teiledichte.

Wie kann sich die Materialauswahl auf das Teilegewicht auswirken?

Die Materialauswahl spielt eine entscheidende Rolle bei der Reduzierung des Teilegewichts, der Optimierung der Leistung und der Minimierung der Kosten beim Spritzgießen.

Die Wahl von Materialien mit geringer Dichte und die Einbeziehung leichter Füllstoffe wirkt sich erheblich auf das Teilegewicht beim Spritzgießen aus. Kunststoffe geringer Dichte und Hochleistungsfaserfüllstoffe können das Gewicht reduzieren und gleichzeitig die Festigkeit beibehalten oder erhöhen, was einen strategischen Vorteil bei der Herstellung von Leichtbaukomponenten bietet.

Die Rolle von Materialien mit geringer Dichte

Durch die Auswahl von Materialien mit geringer Dichte kann das Teilegewicht drastisch gesenkt werden, ohne dass die Festigkeit oder Haltbarkeit darunter leidet. Beispielsweise kann die Verwendung technischer Kunststoffe wie modifizierter Polyphenylenether ( MPPO ABS- wirksam reduzieren . Diese Materialien behalten die erforderliche Festigkeit bei und sorgen dafür, dass das Endprodukt sowohl leicht als auch robust ist.

In Fällen, in denen eine hohe Festigkeit nicht im Vordergrund steht, bieten thermoplastische Elastomere ( TPE ) oder Polyolefine eine Alternative mit geringerer Dichte. Diese Materialien eignen sich besonders für Anwendungen, bei denen Flexibilität und Gewichtsreduzierung im Vordergrund stehen.

Integration leichter Füllstoffe

Die Integration von Leichtfüllstoffen bietet eine weitere Strategie zur Verringerung der Materialdichte. Anorganische Füllstoffe wie Glasperlen oder Talkumpuder können die Gesamtdichte verringern und gleichzeitig die Steifigkeit und Dimensionsstabilität erhöhen. Allerdings ist es wichtig, die Füllstoffmenge auszubalancieren, um die Verarbeitungsleistung und die mechanischen Eigenschaften aufrechtzuerhalten.

Darüber hinaus führt der Einsatz von Hochleistungsfaserfüllstoffen wie Kohlefasern zu einer erheblichen Gewichtsreduzierung und erhöht gleichzeitig die Festigkeit und Steifigkeit des Materials deutlich. Obwohl diese Füllstoffe teurer sind, stellen sie eine erstklassige Wahl für hochfeste Anwendungen dar, bei denen eine Gewichtsreduzierung von entscheidender Bedeutung ist.

| Füllstofftyp | Vorteile | Überlegungen |

|---|---|---|

| Glasperlen/Talkum | Reduziert die Dichte, erhöht die Stabilität | Kontrollieren Sie die Füllmenge sorgfältig |

| Kohlefaser | Reduziert Gewicht, steigert die Kraft | Höhere Kosten |

Strategische Materialauswahl in der Praxis

Hersteller können optimale Ergebnisse erzielen, indem sie Materialien mit geringer Dichte mit strategisch ausgewählten Füllstoffen kombinieren. Dieser Hybridansatz macht nicht nur Teile leichter, sondern geht auch auf spezifische Anwendungsanforderungen ein und ermöglicht maßgeschneiderte Lösungen in verschiedenen Fertigungsszenarien.

Zur weiteren Optimierung sollte sich die Materialauswahl an der Funktion des Bauteils und den Umgebungsbedingungen orientieren. Die Abstimmung der Materialauswahl auf diese Faktoren gewährleistet Langlebigkeit und Effizienz des Endprodukts.

Für die Entwicklung leichter Produkte, die modernen technischen Standards entsprechen, ist es wichtig zu verstehen, wie sich diese Materialauswahl auf das Teilegewicht auswirkt. Um diese Vorteile voll auszuschöpfen, sind ein differenzierter Ansatz in der Materialwissenschaft und praktische Fertigungskenntnisse 1

Materialien mit geringer Dichte reduzieren das Teilegewicht beim Spritzgießen.WAHR

Materialien mit geringer Dichte wie MPPO verringern das Gewicht, ohne an Festigkeit zu verlieren.

Kohlefaserfüllstoffe erhöhen das Teilegewicht beim Spritzgießen.FALSCH

Kohlefaserfüllstoffe reduzieren das Gewicht und erhöhen gleichzeitig die Festigkeit und Steifigkeit.

Welche Formenbautechniken tragen zur Gewichtsreduzierung bei?

Die Reduzierung des Teilegewichts durch Formenbau steigert die Effizienz und senkt die Herstellungskosten.

Zu den wichtigsten Formenbautechniken zur Gewichtsreduzierung gehören die Optimierung der Teilestruktur, die Verbesserung von Anguss- und Angusssystemen sowie die Nutzung fortschrittlicher technischer Tools.

Optimierung der Teilestruktur

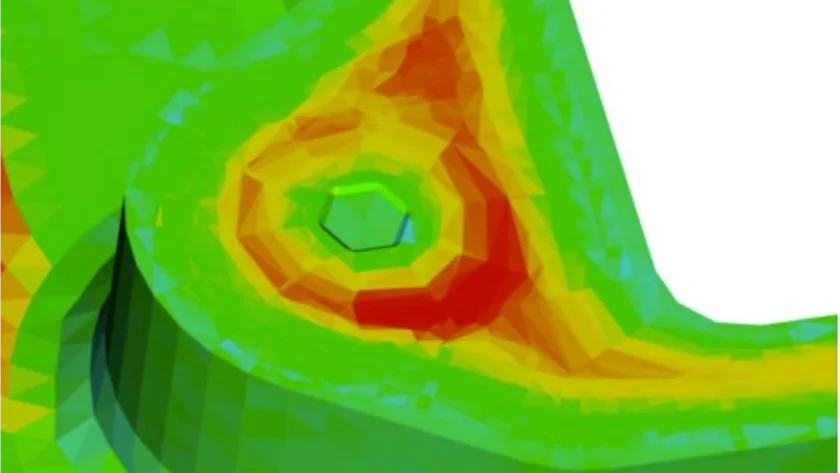

Eine der wirkungsvollsten Möglichkeiten zur Gewichtsreduzierung beim Formenbau ist die Optimierung der Struktur der Teile selbst. Dabei geht es um die Minimierung unnötiger Wandstärken, was durch computergestützte Engineering-Analysen ( CAE ) 2 . Durch die Festlegung der Mindestanforderungen an die Wandstärke und die Reduzierung von überschüssigem Material können Hersteller leichtere Komponenten herstellen, ohne die strukturelle Integrität zu beeinträchtigen.

Durch die Konstruktion von Teilen mit Hohlstrukturen, etwa durch das Einbringen von Hohlräumen oder Verstärkungsrippen, lässt sich das Gewicht zusätzlich reduzieren. Die strategische Platzierung dieser Merkmale verringert nicht nur den Materialverbrauch, sondern erhöht auch die Steifigkeit und Festigkeit.

Verbesserung von Tor- und Läufersystemen

Eine weitere wichtige Technik besteht in der Optimierung der Anguss- und Angusssysteme innerhalb der Form. Durch die sorgfältige Auswahl der Angusspositionen und -anzahlen stellen Hersteller einen gleichmäßigen Kunststofffluss sicher und verhindern so Bereiche mit übermäßiger Dicke, die das Gewicht erhöhen können. Effiziente Angusssystemkonstruktionen, einschließlich reduzierter Größe und Länge, tragen dazu bei, Restmaterialverschwendung zu minimieren.

Der Einsatz der Heißkanaltechnologie ist besonders effektiv bei der Reduzierung von Ausschuss und der Maximierung der Materialausnutzung, was zu leichteren Fertigteilen führt.

Nutzung fortschrittlicher Engineering-Tools

Der Einsatz fortschrittlicher Engineering-Tools wie CAE- Software hilft bei der Simulation verschiedener Entwurfsszenarien. Mit diesen Werkzeugen können Ingenieure verschiedene Konfigurationen testen und so eine optimale Materialnutzung und Gewichtsreduzierung bei gleichbleibender Teilequalität gewährleisten.

Durch diese Simulationen können Anpassungen von Parametern wie Einspritzdruck, Geschwindigkeit und Formtemperatur fein abgestimmt werden, um Gewichtsreduzierungsbemühungen ohne Leistungseinbußen zu unterstützen.

Durch die Konzentration auf diese Formenbautechniken können Hersteller das Teilegewicht erheblich reduzieren und so zu nachhaltigeren und kostengünstigeren Produktionsverfahren beitragen.

Durch die Optimierung der Teilestruktur wird das Formgewicht effektiv reduziert.WAHR

Durch die Optimierung der Teilestruktur, beispielsweise durch die Reduzierung der Wandstärke, wird Gewicht eingespart.

Heißkanalsysteme erhöhen den Materialabfall in Formen.FALSCH

Heißkanalsysteme reduzieren Materialverschwendung durch die Minimierung von Rückständen.

Welche Anpassungen des Spritzgussprozesses sind am effektivsten?

Das Erreichen der richtigen Balance bei den Spritzgussanpassungen kann die Qualität und das Gewicht der Teile erheblich beeinflussen und so die Effizienz und Kosteneinsparungen fördern.

Anpassungen wie die Reduzierung des Einspritzdrucks, die Optimierung der Haltezeit und die Steuerung der Formtemperatur sind entscheidend für die Minimierung des Teilegewichts ohne Einbußen bei der strukturellen Integrität.

Optimierung von Einspritzdruck und -geschwindigkeit

Die Reduzierung des Einspritzdrucks und der Einspritzgeschwindigkeit ist entscheidend für die Minimierung der inneren Materialspannungen. Diese Anpassung trägt dazu bei, ein übermäßiges Schrumpfen und Verziehen der Teile zu verhindern und trägt so zur Gewichtsreduzierung bei. Durch die Durchführung mehrerer Formversuche können Hersteller die optimale Kombination aus Druck und Geschwindigkeit ermitteln und so Qualität ohne unnötigen Materialverbrauch sicherstellen.

Feinabstimmung von Haltezeit und Druck

Die Anpassung der Haltezeit und des Drucks spielt eine entscheidende Rolle bei der Kontrolle der Schrumpfrate von Teilen. Eine Verkürzung der Haltezeit bei gleichzeitiger Beibehaltung des erforderlichen Drucks kann zu erheblichen Gewichtseinsparungen führen. Der Einsatz der CAE- Analysesoftware 3 kann dabei helfen, diese Phase zu simulieren und Parameter effektiv zu optimieren.

Formentemperatur verwalten

Die Aufrechterhaltung einer angemessenen Formtemperatur gewährleistet einen reibungslosen Kunststofffluss und reduziert Materialansammlungen aufgrund des Fließwiderstands. Eine höhere Formtemperatur kann die Kristallinität des Materials verringern und so die Dichte und das Gewicht der Teile weiter verringern. Der Temperaturausgleich ist jedoch von entscheidender Bedeutung, da übermäßige Hitze die Produktionseffizienz und die Oberflächenqualität beeinträchtigen kann. Es ist wichtig, mit bestimmten Materialien zu experimentieren, um den optimalen Temperaturbereich zu finden.

Die Einbeziehung dieser Anpassungen erfordert ein Verständnis des Materialverhaltens und einen strategischen Ansatz für technische Lösungen, da sie sowohl die wirtschaftlichen als auch die Umweltaspekte der Fertigung erheblich beeinflussen können.

Durch die Reduzierung des Einspritzdrucks wird das Teilegewicht minimiert.WAHR

Durch die Senkung des Einspritzdrucks werden innere Spannungen reduziert und die Schrumpfung verringert.

Höhere Formtemperaturen erhöhen die Teiledichte.FALSCH

Höhere Formtemperaturen verringern die Kristallinität und verringern die Teiledichte.

Wie wirkt sich die Reduzierung des Teilegewichts auf die Nachhaltigkeit aus?

Durch die Reduzierung des Teilegewichts werden nicht nur die Kosten gesenkt, sondern auch die Nachhaltigkeit erheblich verbessert, was Vorteile für die Umwelt und den Betrieb bietet.

Durch die Reduzierung des Teilegewichts senken Hersteller den Materialverbrauch, senken den Energieverbrauch während der Produktion und minimieren Emissionen beim Transport und fördern so ihre Nachhaltigkeitsziele.

Materialeffizienz und Ressourcenschonung

Die Reduzierung des Teilegewichts trägt direkt zur Materialeffizienz bei. Durch den geringeren Rohstoffeinsatz können Hersteller deutlich Ressourcen einsparen. Diese Erhaltung ist in Branchen, in denen Rohstoffe knapp oder teuer sind, von entscheidender Bedeutung. Beispielsweise die Entscheidung für Materialien mit geringer Dichte 4 nicht nur das Teilegewicht, sondern verlängert auch die Produktlebensdauer durch verbesserte Leistungsmerkmale wie die Wärmebeständigkeit.

Energieeinsparungen bei der Produktion

Leichte Teile erfordern weniger Energie für die Herstellung. Denn geringere Materialmengen bedeuten kürzere Bearbeitungszeiten und einen geringeren Energieverbrauch in Formmaschinen. Darüber hinaus können Anpassungen im Spritzgussprozess 5 , wie z. B. die Reduzierung des Einspritzdrucks, den Energiebedarf weiter senken.

Emissionsreduzierungen im Transportwesen

Leichtere Teile sind einfacher und kostengünstiger zu transportieren. Diese Gewichtsreduzierung führt zu einem geringeren Kraftstoffverbrauch und damit zu geringeren CO2-Emissionen beim Transport. Für Unternehmen, die ihren CO2-Fußabdruck reduzieren möchten, ist die Optimierung des Teilegewichts eine wesentliche Strategie.

Verbessertes Recycling und End-of-Life-Management

Teile mit reduziertem Gewicht verwenden oft weniger komplexe Materialzusammensetzungen, was Recyclingprozesse vereinfachen kann. Durch die Konzentration auf nachhaltige Designprinzipien können Hersteller sicherstellen, dass sich Leichtbauteile am Ende ihres Lebenszyklus leichter demontieren und recyceln lassen und so zu einer Kreislaufwirtschaft beitragen. Die Verwendung recycelbarer oder biologisch abbaubarer Materialien trägt zusätzlich dazu bei, die Abfallerzeugung und die Deponienutzung zu reduzieren.

Wettbewerbsvorteil und Compliance

Nachhaltigkeit ist auf dem heutigen Markt zu einem entscheidenden Unterscheidungsmerkmal geworden. Unternehmen, die der Reduzierung des Teilegewichts Priorität einräumen, können durch das Angebot umweltfreundlicher Produkte einen Wettbewerbsvorteil erzielen. Darüber hinaus kann die Reduzierung des Teilegewichts Unternehmen dabei helfen, Compliance-Standards leichter einzuhalten, da sich die Vorschriften zu Umweltauswirkungen verschärfen.

Um mehr darüber zu erfahren, wie diese Techniken und Strategien in realen Szenarien umgesetzt werden, schauen Sie sich diese detaillierte Fallstudie 6 .

Die Reduzierung des Teilegewichts senkt den Energieverbrauch in der Produktion.WAHR

Leichtere Teile benötigen aufgrund kürzerer Bearbeitungszeiten weniger Energie.

Schwerere Teile lassen sich leichter recyceln als leichtere.FALSCH

Für leichtere Teile werden oft einfachere Materialien verwendet, was das Recycling erleichtert.

Abschluss

Durch die Implementierung dieser Techniken können Hersteller leichtere, kosteneffiziente Komponenten herstellen und gleichzeitig die Nachhaltigkeit und Leistung steigern.

-

Erhalten Sie Einblicke in die Auswirkungen der Materialauswahl auf das Teilegewicht.: Die Materialauswahl hat erheblichen Einfluss auf die Leistung, Haltbarkeit und Kosten Ihres Produkts. In diesem Leitfaden untersuchen wir die häufigsten … ↩

-

Erfahren Sie, wie CAE dabei hilft, Formenkonstruktionen für ein besseres Gewichtsmanagement zu optimieren.: Die CAE-Simulation des Formpressens ermöglicht es Ingenieuren, die Verarbeitung vorherzusagen und zu optimieren, um ein gutes Teiledesign zu erzielen. ↩

-

Entdecken Sie Tools zur effizienten Optimierung von Spritzgussprozessen: CAE Services bietet Beratungssoftware und Schulungen für Moldflow Autodesk Analysis. Wir sind die Experten für Moldflow Consulting Analysis. ↩

-

Entdecken Sie, wie Materialien mit geringer Dichte die Leistung und Nachhaltigkeit verbessern: Es ist leichter und kostengünstiger als Stahl … Viele Fertigungsunternehmen haben sich von Stahl abgewendet und sind auf Aluminium umgestiegen, weil es viel … ↩

-

Erfahren Sie mehr über energieeffiziente Praktiken beim Spritzgießen.: Auch wenn es offensichtlich klingt: Durch die Programmierung optimaler Einstellungen an der Maschinensteuerung können die Energiekosten teilweise erheblich gesenkt werden. ↩

-

Entdecken Sie reale Anwendungen nachhaltiger Fertigungstechniken: Die folgenden Fallstudien sind Beispiele von Herstellern und anderen Organisationen, die nachhaltige Fertigungspraktiken erfolgreich implementiert haben. ↩