Haben Sie sich jemals gefragt, was es braucht, um hochwertige Kunststoffprodukte herzustellen? Das Verständnis der vier Stufen der Qualitätskontrolle beim Kunststoffspritzguss ist Ihr erster Schritt zur Beherrschung.

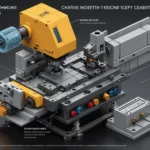

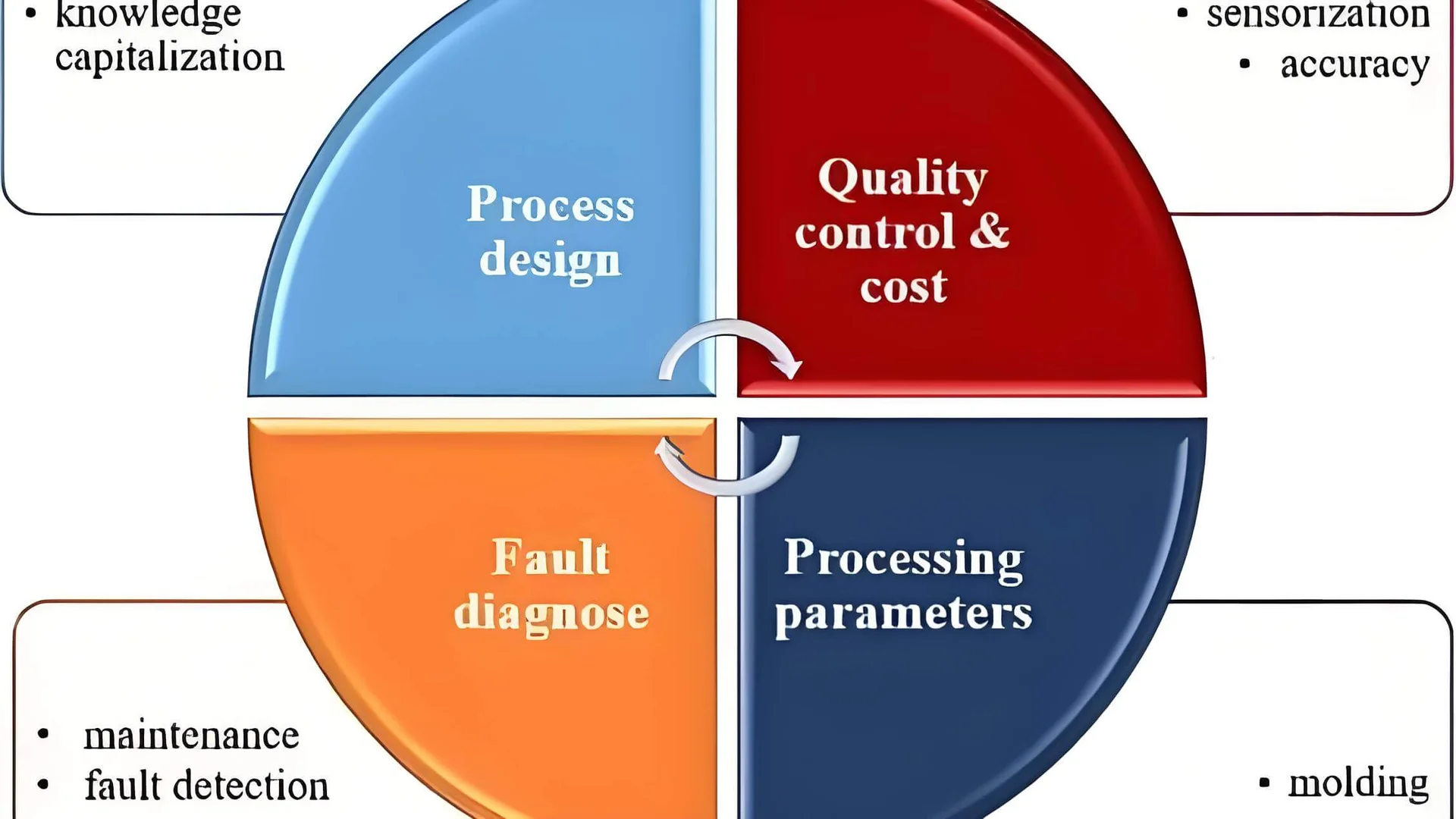

Die vier Phasen der Qualitätskontrolle beim Kunststoffspritzguss sind: Entwurfsphase, Materialvorbereitungsphase, Spritzgussphase und Qualitätsprüfungsphase. Jede Phase spielt eine entscheidende Rolle dabei, sicherzustellen, dass das Endprodukt den erforderlichen Standards und Spezifikationen entspricht.

Aber das ist nur die Spitze des Eisbergs! Lassen Sie uns durch jede Phase gehen und die Feinheiten aufdecken, die erstklassige Produkte garantieren.

Die Designphase ist der erste Schritt in der Qualitätskontrolle.WAHR

In der Entwurfsphase wird die Qualitätskontrolle eingeleitet und Produktspezifikationen festgelegt.

Wie wirkt sich das Produktdesign auf die Qualität beim Spritzgießen aus?

Das Produktdesign ist beim Spritzgießen von zentraler Bedeutung und beeinflusst von Anfang an die Qualität. Ein gut durchdachtes Design kann potenzielle Probleme präventiv lösen und so einen reibungsloseren Produktionsprozess und ein besseres Endprodukt gewährleisten.

Das Produktdesign beeinflusst die Qualität des Spritzgusses, indem es funktionale Anforderungen ermittelt, die Wandstärke optimiert, die Herstellbarkeit sicherstellt und das Formendesign perfektioniert. Effektives Design minimiert Fehler, gewährleistet strukturelle Integrität und verbessert die Herstellbarkeit.

Die Bedeutung funktionaler Anforderungen

Beim Spritzgießen ist das Verständnis der funktionalen Anforderungen 1 eines Produkts von entscheidender Bedeutung. Dabei müssen die Einsatzumgebung des Produkts, die Anforderungen an die Haltbarkeit und die ästhetischen Erwartungen berücksichtigt werden. Beispielsweise erfordert ein Produkt, das im Außenbereich verwendet wird, Materialien, die gegen UV-Strahlung und Temperaturschwankungen beständig sind. Indem Sie diese Anforderungen bereits in der Entwurfsphase berücksichtigen, können Sie später kostspielige Überarbeitungen vermeiden.

Wandstärke und strukturelle Integrität

Die Bestimmung der geeigneten Wandstärke ist für die Aufrechterhaltung der strukturellen Integrität von Formteilen von entscheidender Bedeutung. Eine unzureichende Wandstärke kann zu Schwachstellen und potenziellem Versagen unter Belastung führen. Umgekehrt kann eine übermäßige Dicke zu Problemen wie Einfallstellen oder Verformungen führen. Designer müssen diese Faktoren ausbalancieren, um sicherzustellen, dass das Endprodukt robust und funktionsfähig bleibt.

| Überlegungen zur Wandstärke | Mögliche Probleme |

|---|---|

| Zu dünn | Schwäche, Bruch |

| Zu dick | Verwerfungen, Einfallstellen |

Sicherstellung der Herstellbarkeit

Unter Herstellbarkeit versteht man die Gestaltung von Produkten, die einfach und kostengünstig hergestellt werden können. Dies bedeutet, übermäßig komplexe Geometrien zu vermeiden, die sich nur schwer formen oder entformen lassen. Designer sollten nach Möglichkeit auf Einfachheit achten, da komplizierte Designs zu längeren Zykluszeiten und höheren Produktionskosten führen können.

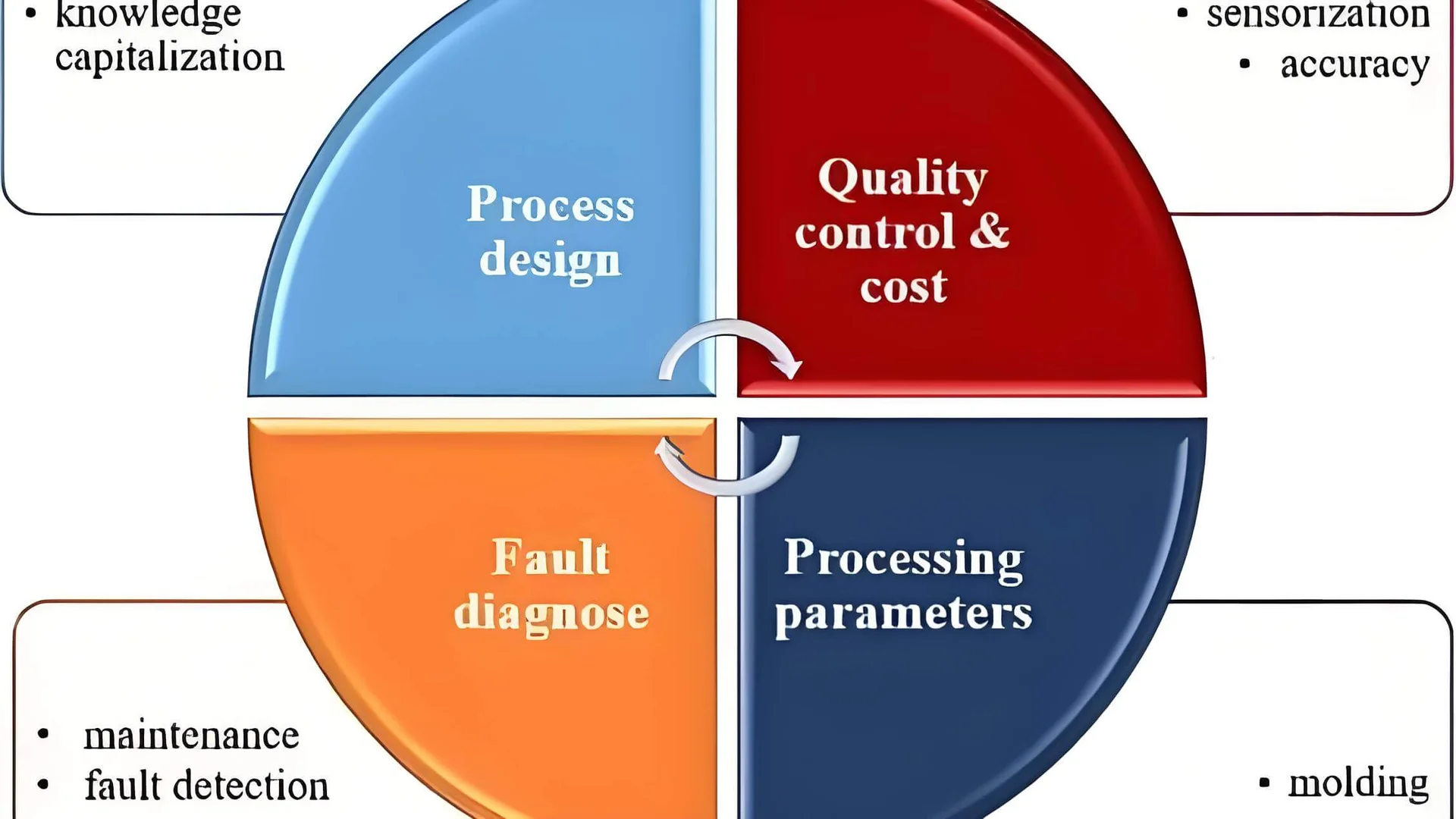

Formenbau: Das Herzstück der Qualität

Das Formendesign ist wohl der kritischste Faktor, der die Qualität des Spritzgusses beeinflusst. Eine gut gestaltete Form gewährleistet konsistente und fehlerfreie Teile. Zu den wichtigsten Überlegungen gehören:

- Angusssystem: Effiziente Angusssysteme sorgen für eine gleichmäßige Füllung des Formhohlraums und reduzieren so Probleme wie Hohlräume oder Lufteinschlüsse.

- Kühlsystem: Eine ordnungsgemäße Kühlung ist entscheidend, um innere Spannungen zu minimieren und Verformungen zu verhindern. Einheitliche Kühlkanäle helfen dabei, dies zu erreichen, indem sie gleichmäßige Kühlraten über das gesamte Teil hinweg aufrechterhalten.

- Trennfläche und Auswurfmechanismus: Diese Elemente müssen sorgfältig geplant werden, um ein reibungsloses Entformen ohne Beschädigung zu ermöglichen.

Das Verständnis der Auswirkungen des Formendesigns 2 auf die Produktionseffizienz und die Produktqualität verdeutlicht den Zusammenhang zwischen Produktdesign und Fertigungsergebnissen.

Die richtige Wandstärke gewährleistet die strukturelle Integrität.WAHR

Die richtige Wandstärke verhindert Schwachstellen und erhält die Festigkeit.

Komplexe Geometrien verringern die Herstellbarkeit beim Formen.WAHR

Komplizierte Designs erhöhen die Zykluszeiten und Produktionskosten.

Warum ist die Materialvorbereitung beim Spritzgießen so wichtig?

Der Erfolg des Spritzgießens hängt in hohem Maße von einer sorgfältigen Materialvorbereitung ab, die sowohl die Qualität als auch die Konsistenz des Endprodukts gewährleistet.

Die Materialvorbereitung ist beim Spritzgießen von entscheidender Bedeutung, da sie die Auswahl geeigneter Rohstoffe und deren Vorbehandlung für eine optimale Leistung umfasst. Dieser Schritt stellt die Materialkonsistenz sicher, reduziert Fehler und verbessert die Qualität des Endprodukts, wodurch die erforderlichen Spezifikationen und Standards erfüllt werden.

Die Bedeutung der Rohstoffauswahl

Die Auswahl der richtigen Rohstoffe ist die Grundlage für den erfolgreichen Spritzguss 3 . Verschiedene Kunststoffe bieten einzigartige Eigenschaften wie Festigkeit, Hitzebeständigkeit und Flexibilität, wodurch sie für bestimmte Anwendungen geeignet sind. Während beispielsweise Polypropylen aufgrund seiner Flexibilität ausgewählt wird, wird Polycarbonat aufgrund seiner Schlagfestigkeit bevorzugt.

Die Wahl ungeeigneter Materialien kann zu Mängeln wie Verzug oder Sprödigkeit führen, die die Funktionalität des Produkts beeinträchtigen. Daher ist es für die Auswahl der am besten geeigneten Rohstoffe wichtig, die Leistungsanforderungen und Umgebungsbedingungen des Endprodukts zu verstehen.

Materialvorbehandlung: Eine Notwendigkeit

Einige Kunststoffmaterialien erfordern vor Beginn des Spritzvorgangs eine Vorbehandlung, um ihre Eigenschaften zu verbessern. Kunststoffe wie Nylon und Polycarbonat sind beispielsweise hygroskopisch, das heißt, sie nehmen Feuchtigkeit aus der Umgebung auf. Diese Feuchtigkeit kann zu Mängeln wie Blasen im fertigen Produkt führen, wenn sie nicht durch Trocknen entfernt wird.

Durch das Vorwärmen von Materialien können auch die Fließeigenschaften beim Einspritzen verbessert werden, wodurch der erforderliche Druck reduziert und innere Spannungen minimiert werden. Dieser Schritt ist entscheidend für die Herstellung eines fehlerfreien, qualitativ hochwertigen Produkts.

Qualitätssicherung durch Konsistenz

Eine gleichbleibende Materialqualität ist ein nicht verhandelbarer Aspekt des erfolgreichen Spritzgießens. Schwankungen in den Materialeigenschaften können zu unvorhersehbaren Ergebnissen und Fehlern im Endprodukt führen. Daher sind die Beschaffung von Rohstoffen von seriösen Lieferanten und die Durchführung gründlicher Kontrollen notwendige Schritte, um die Einheitlichkeit sicherzustellen.

Regelmäßige Kontrollen und Abgleiche bei der Materialvorbereitung tragen dazu bei, Probleme während der Produktion zu vermeiden und Zeit und Ressourcen zu sparen, indem die Wahrscheinlichkeit verringert wird, dass später im Prozess Fehler auftreten.

Fazit: Die Voraussetzungen für den Erfolg schaffen

Während die Auswahl des Rohmaterials und die Vorbehandlung nur Teile des größeren Spritzgussprozesses sind, bilden sie eine entscheidende Grundlage. Durch die Betonung der Materialvorbereitung bereiten sich Hersteller auf den Erfolg vor und stellen sicher, dass nachfolgende Phasen wie Formen und Inspektion reibungslos ablaufen, was zu überlegenen Produkten führt.

Durch die Materialvorbehandlung werden Spritzgussfehler reduziert.WAHR

Durch die Vorbehandlung von Materialien wie das Trocknen hygroskopischer Kunststoffe werden Defekte vermieden.

Für schlagfeste Produkte ist Polycarbonat ungeeignet.FALSCH

Polycarbonat wird aufgrund seiner hervorragenden Schlagfestigkeitseigenschaften ausgewählt.

Welche Rolle spielen Prozessparameter für die Spritzgussqualität?

Beim Spritzgießen ist die präzise Steuerung der Prozessparameter entscheidend für die Erzielung qualitativ hochwertiger Produkte mit minimalen Fehlern.

Prozessparameter wie Einspritztemperatur, Druck, Geschwindigkeit und Abkühlzeit sind entscheidend für die Qualität von Spritzgussprodukten. Die richtigen Einstellungen sorgen für einen optimalen Materialfluss, reduzieren Fehler wie Verzug oder Grate und sorgen für Dimensionsstabilität.

Grundlegende Prozessparameter verstehen

In der Welt des Spritzgießens 4 sind Prozessparameter die Hebel, die die Qualität und Konsistenz der Formteile steuern. Durch die Feinabstimmung dieser Einstellungen können Hersteller sicherstellen, dass jedes Produkt strenge Qualitätsstandards erfüllt. Hier ein genauerer Blick auf die wichtigsten Parameter:

1. Einspritztemperatur

Die Einspritztemperatur wird je nach verwendetem Material eingestellt. Beispielsweise erfordern Thermoplaste präzise Temperatureinstellungen, um ausreichend zu schmelzen, ohne sich zu zersetzen. Eine falsche Temperatur kann zu Problemen wie unvollständiger Befüllung oder Materialverschlechterung führen.

- Zu hoch : Kann zu Zersetzung und Verfärbung führen.

- Zu niedrig : Führt zu einem schlechten Materialfluss und einer unvollständigen Hohlraumfüllung.

2. Einspritzdruck und -geschwindigkeit

Diese Parameter arbeiten Hand in Hand, um geschmolzenen Kunststoff effizient in die Formhohlräume zu treiben.

- Hoher Druck/hohe Geschwindigkeit : Kann zu Blitzen oder erhöhten inneren Spannungen führen.

- Niedriger Druck/Geschwindigkeit : Führt zu unzureichender Füllung und Oberflächenfehlern.

| Parameter | Probleme mit hohen Einstellungen | Probleme mit niedrigen Einstellungen |

|---|---|---|

| Druck | Blitz, Stress | Schlechte Füllung |

| Geschwindigkeit | Stress, Mängel | Oberflächenprobleme |

3. Halte- und Abkühlzeit

Durch die Haltezeit kann sich das Material unter Druck verfestigen, während die Abkühlzeit dafür sorgt, dass das Teil vor dem Auswerfen stabil ist.

- Längeres Halten : Kann zu hoher innerer Spannung und Verformung führen.

- Verkürzte Abkühlung : Kann zu Schrumpfung oder Verformung führen.

Durch die richtige Verwaltung dieser Zeiten wird sichergestellt, dass die Formstabilität und Leistungsmerkmale der Teile erhalten bleiben.

Die Auswirkungen auf die Produktqualität

Die Anpassung dieser Parameter beeinflusst das Aussehen, die Festigkeit und die Haltbarkeit des Endprodukts. Durch die Aufrechterhaltung einer optimalen Kühlrate werden beispielsweise interne Spannungen 5 , die die Produktintegrität beeinträchtigen könnten.

Regelmäßige Wartung der Ausrüstung

Es ist von entscheidender Bedeutung, sicherzustellen, dass alle Gerätekomponenten wie Heizungen und Kühler optimal funktionieren. Regelmäßige Wartungskontrollen verhindern Abweichungen der Prozessparameter, die zu Qualitätsproblemen führen könnten.

Durch die ordnungsgemäße Steuerung der Prozessparameter wird sichergestellt, dass jedes Formteil die gewünschten Spezifikationen erfüllt und wie vorgesehen für seine Anwendung funktioniert. Durch das Verständnis dieser Variablen können Hersteller ihre Produktivität steigern und gleichzeitig Ausschuss und Nacharbeit reduzieren.

Eine hohe Einspritzgeschwindigkeit führt zu erhöhten inneren Spannungen.WAHR

Eine hohe Einspritzgeschwindigkeit kann zu erhöhten inneren Spannungen in Formteilen führen.

Eine kurze Abkühlzeit führt zu einer besseren Dimensionsstabilität.FALSCH

Eine kurze Abkühlzeit kann zu Schrumpfung oder Verformung führen und die Stabilität beeinträchtigen.

Wie erfolgt die Qualitätsprüfung beim Spritzgießen?

Die Qualitätsprüfung beim Spritzgießen ist ein sorgfältiger Prozess, der sicherstellt, dass die Produkte strengen Standards entsprechen. So wird es gemacht.

Die Qualitätsprüfung beim Spritzgießen umfasst die Prüfung des Aussehens, der Leistungsprüfung und der Stichprobenprüfung. Diese Schritte stellen sicher, dass jedes Produkt die gewünschten Spezifikationen und Leistungskriterien erfüllt und hohe Standards und Konsistenz während der gesamten Produktion aufrechterhalten werden.

Aussehensinspektion: Sicherstellung ästhetischer Exzellenz

Der erste Schritt im Qualitätsprüfungsprozess ist die Prüfung des Aussehens 6 . Dabei wird das Produkt auf sichtbare Mängel wie Blasen, Silberdrähte, Grate oder Kratzer untersucht. Die Farbe muss einheitlich sein und die Abmessungen sollten vorgegebene Toleranzen einhalten, um eine ordnungsgemäße Montageleistung zu gewährleisten. Eine gründliche Prüfung des Erscheinungsbilds ist von entscheidender Bedeutung, da bereits geringfügige Mängel die Funktionalität und Marktfähigkeit des Produkts beeinträchtigen können.

Wichtige Punkte für die Prüfung des Erscheinungsbilds:

- Oberflächenqualität : Überprüfen Sie die Oberfläche auf Flecken oder Unvollkommenheiten.

- Farbkonsistenz : Stellen Sie sicher, dass die Farbe bei allen Produkten dem erforderlichen Standard entspricht.

- Maßgenauigkeit : Stellen Sie sicher, dass die Abmessungen innerhalb akzeptabler Toleranzgrenzen liegen.

Leistungsinspektion: Bewertung der funktionalen Integrität

Bei der Leistungsprüfung werden Festigkeit, Härte, Hitzebeständigkeit und Korrosionsbeständigkeit des Produkts geprüft. Je nach Verwendungszweck des Produkts kommen unterschiedliche Methoden und Standards zum Einsatz. Wenn ein Produkt diese Leistungsstandards nicht erfüllt, ist es wichtig, die Grundursache zu analysieren und Korrekturmaßnahmen umzusetzen.

Leistungsinspektionstechniken:

- Zugversuch : Bewertet Festigkeit und Flexibilität.

- Thermoanalyse : Bewertet Hitzebeständigkeit und Stabilität.

- Härteprüfung : Misst den Widerstand gegen Verformung.

Stichprobenprüfung: Überwachung der Qualitätskonsistenz

Während der Produktion werden Stichprobenkontrollen durchgeführt, um eine dauerhafte Qualitätsstabilität sicherzustellen. Häufigkeit und Probengröße richten sich nach den Qualitätsanforderungen des Produkts und dem Produktionsumfang. Die frühzeitige Erkennung von Qualitätsproblemen durch Stichproben ermöglicht zeitnahe Anpassungen im Herstellungsprozess, wodurch Abfall reduziert und die Effizienz verbessert wird.

Stichprobeninspektionsstrategien:

- Zufallsstichprobe : Hilft bei der Erkennung sporadischer Fehler.

- Statistische Prozesskontrolle (SPC) : Überwacht und steuert die Produktionsqualität.

- Korrekturmaßnahmen : Passt Prozesse basierend auf den Stichprobenergebnissen an, um die Qualität zu verbessern.

Zusammenfassend lässt sich sagen, dass jede dieser Inspektionsphasen eine entscheidende Rolle bei der Aufrechterhaltung der hohen Standards beim Spritzgießen spielt und sicherstellt, dass jedes Produkt die Erwartungen der Kunden in Bezug auf Qualität und Leistung nicht nur erfüllt, sondern übertrifft.

Bei der Aussehensprüfung wird auf Oberflächenfehler geprüft.WAHR

Bei der Aussehensinspektion wird auf sichtbare Mängel wie etwa Schönheitsfehler geprüft.

Am Ende der Produktion erfolgt eine Stichprobenprüfung.FALSCH

Während der Produktion werden Stichprobenkontrollen durchgeführt, um die Qualität sicherzustellen.

Abschluss

Die Beherrschung dieser vier Stufen ist für die Herstellung hochwertiger Kunststoffprodukte unerlässlich. Denken Sie über diese Praktiken nach, um Ihre Produktionsprozesse zu verbessern.

-

Erfahren Sie, wie funktionale Anforderungen effektive Produktdesigns prägen.: Sie bewerten das Teiledesign und geben Änderungen und Empfehlungen auf der Grundlage wichtiger Produktanforderungen, einschließlich Produktnutzung und -funktion. ↩

-

Entdecken Sie, wie das Formendesign die Qualität beim Spritzgießen beeinflusst.: Die Qualität Ihres Spritzgussprodukts kann durch das Design der Form, die Wandstärke des Endprodukts, die Art des Angusskanals und sogar die … beeinflusst werden. ↩

-

Untersucht, warum die Auswahl der richtigen Materialien für die Produktintegrität von entscheidender Bedeutung ist: Materialien wie Thermoplast, Polypropylen, Polystyrol und andere spielen eine entscheidende Rolle bei der Bestimmung der Qualität, Haltbarkeit und … des Endprodukts. ↩

-

Erfahren Sie, warum Prozessparameter für die Formpräzision von entscheidender Bedeutung sind: Durch die Feinabstimmung von Temperatur, Druck, Geschwindigkeit und anderen Schlüsselfaktoren können Sie konsistente, qualitativ hochwertige Ergebnisse erzielen und gleichzeitig Fehler minimieren … ↩

-

Entdecken Sie, wie sich Abkühlraten auf die Produktintegrität auswirken: Dies wird so angezeigt, weil das Kunststoffharz beim Abkühlen schrumpft, was den Druck im Formhohlraum verringert. ↩

-

Verstehen Sie, wie sich Oberflächenfehler auf die Produktqualität und die erforderlichen Korrekturen auswirken.: In diesem Blogbeitrag erklären wir Ihnen, warum Maßprüfungen wichtig sind und welche wichtigsten Schritte und Best Practices für die Durchführung von Maßprüfungen gelten. ↩