In der Welt der Fertigung ist die Herstellung makelloser transparenter Spritzgussprodukte sowohl eine Kunst als auch eine Wissenschaft.

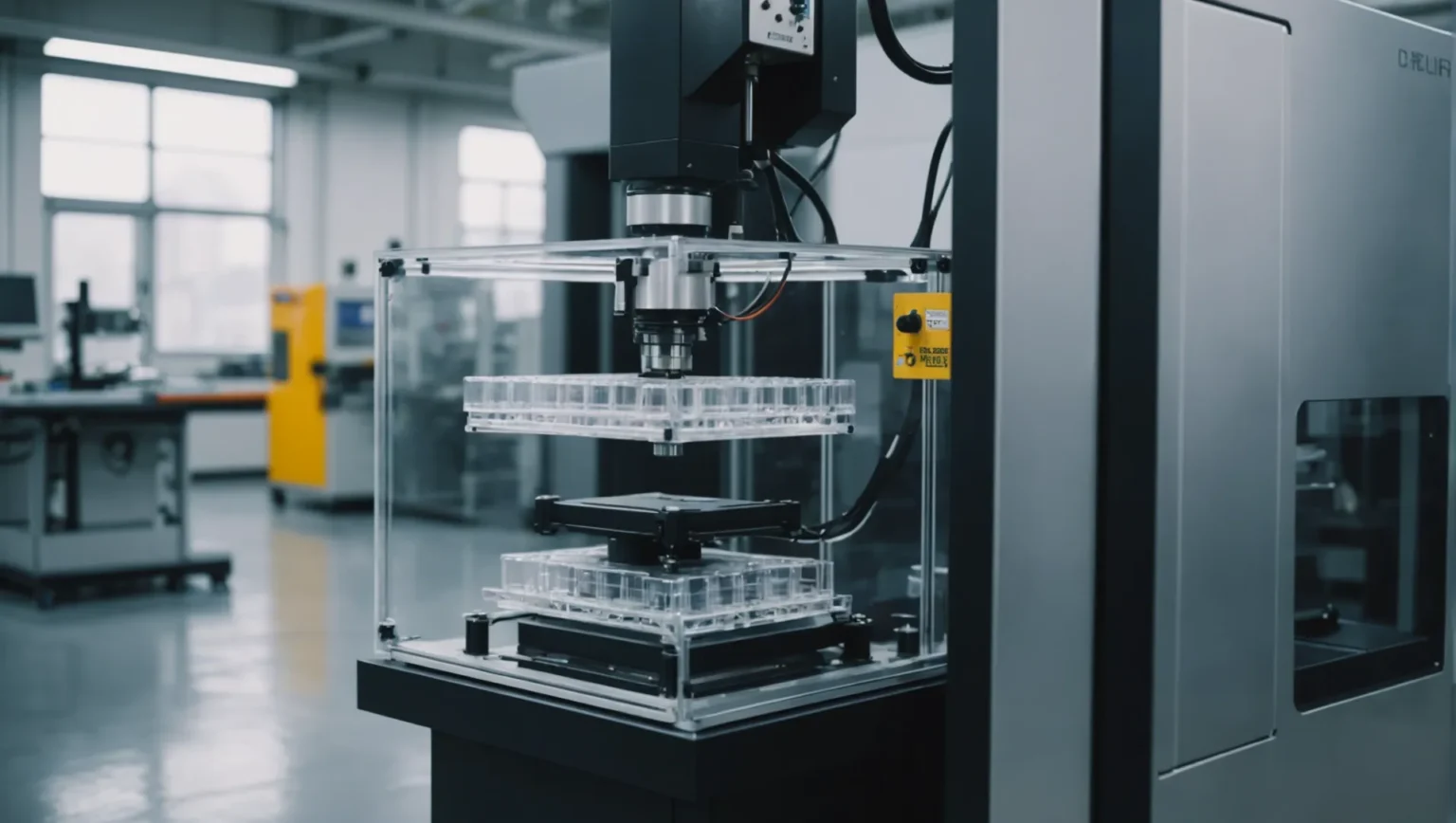

Zu den wichtigsten Punkten der Prozesskontrolle für transparente Spritzgussprodukte gehören die Auswahl hochreiner Rohstoffe, die Optimierung des Formendesigns, die präzise Steuerung der Spritzgussparameter und die Implementierung effektiver Nachbearbeitungstechniken.

Während diese grundlegenden Strategien einen klaren Weg zum Erfolg bieten, kann ein tieferes Eintauchen in jedes Element differenzierte Techniken aufdecken, die sich erheblich auf die Qualität des Endprodukts auswirken. Wenn Sie das komplexe Gleichgewicht dieser Faktoren verstehen, steigern Sie Ihre Fertigungskompetenz.

Hochreine Rohstoffe sorgen für Produkttransparenz.WAHR

Verunreinigungen streuen das Licht und verringern die Klarheit transparenter Produkte.

Wie wirkt sich die Reinheit der Rohstoffe auf die Transparenz aus?

Im Bereich des transparenten Spritzgusses ist die Reinheit der Rohstoffe entscheidend für die Klarheit und Qualität des Produkts.

Hochreine Rohstoffe minimieren Verunreinigungen, die Licht streuen können, und gewährleisten so die Transparenz und Integrität von Spritzgussprodukten. Um eine überragende Transparenz zu erzielen, ist die Auswahl optisch hochwertiger Materialien wie Polycarbonat mit minimalem Gehalt an Verunreinigungen von entscheidender Bedeutung.

Die entscheidende Rolle der Reinheit bei der Materialauswahl

Wenn es um die Herstellung transparenter Spritzgussprodukte geht, kann die Auswahl hochreiner Rohstoffe nicht genug betont werden. Verunreinigungen in Rohstoffen sind dafür bekannt, dass sie Licht streuen und unerwünschte Effekte wie Trübungen oder sichtbare Mängel hervorrufen. Beispielsweise sollte Polycarbonat ( PC ) in optischer Qualität, das für seine Transparenz und Haltbarkeit bekannt ist, einen Verunreinigungsgrad von weniger als einem Teil pro Million aufweisen.

Einfluss von Verunreinigungen auf die Lichtdurchlässigkeit

Verunreinigungen in Rohstoffen können zu Störungen der Lichtdurchlässigkeit führen. Diese Störungen äußern sich häufig als Verzerrungen oder optische Unvollkommenheiten und beeinträchtigen dadurch die Gesamttransparenz des Endprodukts.

Nehmen wir das Beispiel Polycarbonat: Selbst kleinste Verunreinigungen können zu Defekten wie Trübungen führen, die bei Anwendungen, die eine klare Sicht erfordern, wie etwa Linsen oder Schutzschilde, schädlich sind.

Fallstudie: Polycarbonat in optischen Anwendungen

In Branchen, in denen Transparenz von entscheidender Bedeutung ist, wie etwa in der Optik oder Elektronik, ist die Auswahl von Rohstoffen mit einwandfreier Reinheit nicht verhandelbar. Beispielsweise müssen optische Linsen aus Polycarbonat Klarheit und Präzision bewahren. Jede Abweichung aufgrund von Verunreinigungen könnte die Funktionalität und Leistung beeinträchtigen.

| Material | Verunreinigungsgrad | Anwendung | Auswirkungen von Verunreinigungen |

|---|---|---|---|

| Polycarbonat ( PC ) | <1 ppm | Linsen, Schilde | Dunst, verminderte Klarheit |

Durch kontrollierte Prozesse optimale Transparenz erreichen

Neben der Auswahl hochreiner Materialien erfordert die Aufrechterhaltung der Transparenz während des Spritzgussprozesses eine präzise Kontrolle der Verarbeitungsparameter. Es ist von entscheidender Bedeutung, einen nahtlosen Fluss und eine ausreichende Füllung ohne Einbringung zusätzlicher Verunreinigungen sicherzustellen.

- Fließfähigkeitskontrolle : Durch die Anpassung von Temperatur und Druck können Hersteller die Fließfähigkeit des Materials beeinflussen und so die Wahrscheinlichkeit von Defekten verringern.

- Abgassysteme : Richtig konstruierte Formen mit effizienten Abgassystemen verhindern Lufteinschlüsse, die zu Blasen oder Streifen führen können, die die Transparenz beeinträchtigen.

Abschließende Gedanken zur materiellen Reinheit

Das Verständnis und die Umsetzung strenger Kontrollen der Rohstoffreinheit wirken sich nicht nur auf die visuelle Qualität aus, sondern verbessern auch die strukturelle Integrität transparenter Produkte. Durch die Einhaltung hoher Standards bei der Materialauswahl und Prozesskontrolle können Hersteller eine außergewöhnliche Klarheit und Leistung ihrer Produkte erreichen. hier branchenspezifische Richtlinien oder Expertenempfehlungen konsultieren 1 .

Hochreine Materialien reduzieren die Lichtstreuung in Produkten.WAHR

Verunreinigungen streuen das Licht und beeinträchtigen die Transparenz. Hohe Reinheit minimiert dies.

Verunreinigungen im Polycarbonat verbessern die Transparenz.FALSCH

Verunreinigungen verursachen Trübungen und verringern die Klarheit transparenter Anwendungen.

Welche Rolle spielt das Formendesign bei der Qualitätskontrolle?

Das Formendesign ist entscheidend für die Gewährleistung der Qualität und Präzision transparenter Spritzgussprodukte.

Das Formdesign hat erheblichen Einfluss auf die Qualitätskontrolle, indem es die Oberflächenbeschaffenheit, Transparenz und strukturelle Integrität des Produkts bestimmt. Schlüsselelemente wie das Tordesign und die Abgassysteme sind von entscheidender Bedeutung, um Defekte wie Blasen und Silberstreifen zu minimieren.

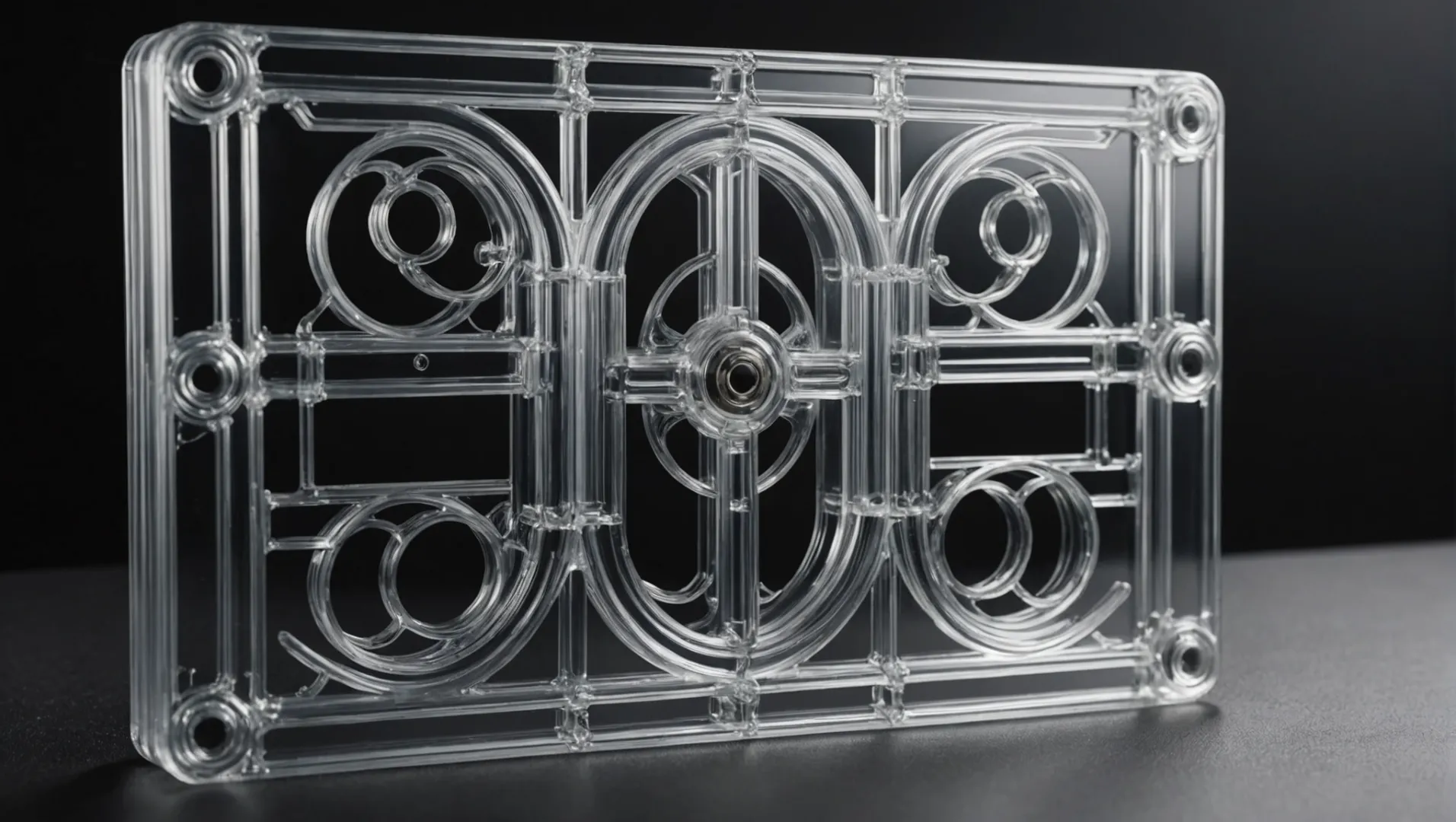

Die Bedeutung des Tordesigns

Beim Formenbau sind Lage und Größe des Angusses ausschlaggebend für das Aussehen und die Qualität des Endprodukts. Bei transparenten Spritzgussprodukten ist es wichtig, eine Angussposition zu wählen, die optische Unvollkommenheiten minimiert. Beispielsweise kann die Verwendung eines Latent- oder Punktangusses die Auswirkungen von Angussmarkierungen auf der Produktoberfläche erheblich reduzieren und so die Transparenz verbessern.

Diese Konstruktionen stellen sicher, dass das Material reibungslos und gleichmäßig in den Formhohlraum fließt, was besonders wichtig ist, um die Klarheit transparenter Produkte aufrechtzuerhalten. Ein gut platzierter Anguss trägt außerdem dazu bei, den Druck gleichmäßig zu verteilen, wodurch das Risiko von Verformungen oder Spannungskonzentrationen verringert wird.

Die Rolle von Abgassystemen

Effiziente Abgassysteme innerhalb einer Form sind für die Aufrechterhaltung der Produktqualität von entscheidender Bedeutung. Ohne ausreichende Belüftung kann in der Form eingeschlossene Luft zu Defekten wie Blasen oder Silberstreifen führen, die die Transparenz erheblich beeinträchtigen. Durch die Gestaltung von Formen mit effektiven Abluftnuten an Trennflächen oder Schiebern wird sichergestellt, dass die Luft schnell und ungehindert entweichen kann.

Ein wirksames Abgassystem bewahrt nicht nur die ästhetischen Qualitäten des Produkts, sondern verbessert auch seine strukturelle Integrität, indem es Hohlräume und Schwachstellen verhindert. Das Verständnis des richtigen Abgassystemdesigns 2 kann Produktionsfehler drastisch reduzieren und die Produktqualität insgesamt verbessern.

Integration des Formendesigns mit Prozessparametern

Das Formendesign funktioniert nicht isoliert; Um optimale Ergebnisse zu erzielen, muss es mit anderen Prozesssteuerungsparametern integriert werden. Faktoren wie Einspritztemperatur, Druck und Geschwindigkeit müssen mit den Spezifikationen der Form übereinstimmen, um eine konsistente Qualitätskontrolle zu gewährleisten.

Beispielsweise sollte eine Form, die für das Hochgeschwindigkeitseinspritzen ausgelegt ist, einen schnellen Materialfluss ermöglichen, ohne Turbulenzen oder unerwünschte Spannungen zu verursachen. Ebenso müssen die Druckeinstellungen zum Angussdesign passen, um Probleme wie Schrumpfung oder Verformung zu vermeiden. Die Erkundung dieser Integrationen 3 bietet tiefere Einblicke in die Erzielung einer überlegenen Qualitätskontrolle durch ganzheitliche Designansätze.

Das Anschnittdesign beeinflusst die Transparenz geformter Produkte.WAHR

Durch die richtige Torkonstruktion werden optische Unvollkommenheiten reduziert und die Transparenz erhöht.

Abgasanlagen sind für die Produktqualität unerheblich.FALSCH

Effiziente Abgassysteme verhindern Defekte wie Blasen und Silberstreifen.

Warum sind Spritzgussparameter entscheidend für den Erfolg?

Beim transparenten Spritzgießen ist Präzision entscheidend für den Erfolg.

Die Parameter des Spritzgießens sind entscheidend für den Erfolg, da sie den Materialfluss, die Abkühlgeschwindigkeit und die Qualität des Endprodukts bestimmen und sich erheblich auf die Transparenz und die mechanischen Eigenschaften auswirken.

Spritzgussparameter verstehen

Die Parameter des Spritzgießens, einschließlich Temperatur, Druck und Geschwindigkeit, sind entscheidend für das Ergebnis des Prozesses. Jeder Parameter muss sorgfältig kontrolliert werden, um optimale Ergebnisse zu gewährleisten.

Temperaturkontrolle

- Spritzgusstemperatur: Die Temperatur muss genau gesteuert werden, um sicherzustellen, dass die Rohstoffe ausreichend geschmolzen sind, damit die Form ordnungsgemäß gefüllt werden kann. Während transparente Produkte häufig höhere Temperaturen erfordern, kann übermäßige Hitze zur Zersetzung führen und die Transparenz und Qualität beeinträchtigen.

Druckregulierung

-

Einspritzdruck: Dies bezieht sich auf die Kraft, die beim Formen auf das geschmolzene Material ausgeübt wird. Ein hoher Druck ist erforderlich, um Fehler wie Schrumpfung und Blasen zu verhindern, muss jedoch ausgeglichen werden, um innere Spannungen zu vermeiden, die die Klarheit des Produkts beeinträchtigen können.

-

Nachdruck und Zeit: Nach dem ersten Formen sorgt der Nachdruck für Dimensionsstabilität. Diese muss entsprechend den Materialeigenschaften angepasst werden, um innere Spannungen zu vermeiden und gleichzeitig die Transparenz zu wahren.

Geschwindigkeits- und Timing-Anpassungen

-

Einspritzgeschwindigkeit: Bei transparenten Produkten wird im Allgemeinen eine langsamere Geschwindigkeit bevorzugt, um Fließspuren und Silberstreifen zu minimieren. Zu langsam kann jedoch auch zu Fehlern wie Schrumpfung führen, was einen ausgewogenen Ansatz erforderlich macht.

-

Abkühlgeschwindigkeit: Eine schnelle Abkühlung kann zu Verformungen oder unebenen Oberflächen führen, während eine langsame Abkühlung zur Spannungsentspannung beiträgt und die Transparenz verbessert.

Das Zusammenspiel der Parameter

Der Erfolg transparenter Spritzgussprodukte liegt im feinen Gleichgewicht dieser Parameter. Änderungen an einem Parameter erfordern häufig Anpassungen an anderen. Beispielsweise kann eine Erhöhung der Einspritzgeschwindigkeit eine Temperaturerhöhung erfordern, um die Fließfähigkeit des Materials aufrechtzuerhalten.

Beispielparametertabelle

| Parameter | Transparente Produktanforderungen |

|---|---|

| Temperatur | Höher als Standard; Vermeiden Sie zu hohe Werte |

| Druck | Höher bei sorgfältiger Stresskontrolle |

| Geschwindigkeit | Langsamer, um Fehler zu vermeiden |

| Kühlung | Ausgewogen, um ein Verziehen zu verhindern |

Durch das Verständnis und die Kontrolle dieser Parameter können Hersteller hochwertige transparente Produkte mit der gewünschten Klarheit und Festigkeit herstellen. Ausführliche Richtlinien zur Einstellung optimaler Spritzgussbedingungen 4 finden Sie in den Ressourcen von Experten.

Abschluss

Während die Perfektionierung dieser Parameter sorgfältiges Experimentieren und Anpassen erfordert, gewährleistet ihre Beherrschung einen reibungslosen Produktionsprozess und eine überlegene Produktqualität. Dieses Gleichgewicht ist eine entscheidende Komponente für den erfolgreichen transparenten Spritzguss.

Höhere Temperaturen verbessern die Transparenz beim Formen.WAHR

Höhere Temperaturen schmelzen Materialien besser und erhöhen die Transparenz.

Schnelles Abkühlen verbessert immer die Klarheit des Produkts.FALSCH

Durch schnelles Abkühlen können sich Produkte verziehen und die Klarheit beeinträchtigen.

Wie kann die Nachbearbeitung die Produktqualität verbessern?

Um das volle Potenzial transparenter Spritzgussprodukte auszuschöpfen, sind effektive Nachbearbeitungstechniken erforderlich.

Nachbearbeitungstechniken wie Glühen und Polieren sind entscheidend für die Verbesserung der mechanischen Eigenschaften, der Transparenz und der Gesamtqualität transparenter Spritzgussprodukte.

Die Bedeutung des Glühens für die Produktqualität

Das Glühen ist eine wichtige Nachbearbeitungsmethode, bei der ein Produkt auf eine bestimmte Temperatur erhitzt wird, um innere Spannungen abzubauen. Dieser Prozess erhöht nicht nur die Transparenz des Produkts, sondern verbessert auch seine mechanischen Eigenschaften. Beispielsweise sollte beim Glühen von Produkten aus Polycarbonat ( PC ) die Temperatur über der Gebrauchstemperatur des Produkts liegen, aber sorgfältig überwacht werden, um Verformungen zu vermeiden. Die bei dieser Temperatur verbrachte Zeit variiert je nach Dicke und Größe des Produkts, um sicherzustellen, dass die Spannung ausreichend abgebaut wird.

Die Vorteile des Glühens gehen über den Spannungsabbau hinaus. Durch die Optimierung des Glühprozesses können Hersteller die Wahrscheinlichkeit von Fehlern wie Rissen und Verwerfungen verringern, was zu einem robusteren Endprodukt führt.

Polieren: Ein Weg zu Transparenz und Glätte

Polieren ist eine weitere wesentliche Nachbearbeitungstechnik, die die Oberflächenqualität transparenter Spritzgussprodukte erheblich beeinflusst. mechanisches Polieren 5 oder chemisches Polieren erreicht werden

-

Mechanisches Polieren: Bei dieser Methode werden abrasive Materialien wie Schleifpapier oder Schleifscheiben verwendet, um die Produktoberfläche zu glätten. Dies ist von entscheidender Bedeutung für die Beseitigung kleinerer Mängel, die die optische Attraktivität und Leistung des Produkts beeinträchtigen könnten.

-

Chemisches Polieren: Bei diesem Ansatz werden chemische Lösungen verwendet, um die Oberfläche zu erodieren und zu polieren und so ein feineres Finish zu erzielen. Es ist besonders nützlich, um ein hohes Maß an Transparenz und Glätte zu erreichen, was häufig bei Produkten in optischer Qualität erforderlich ist.

Beide Methoden tragen dazu bei, Oberflächenfehler zu beseitigen, die möglicherweise beim Formen entstanden sind, und verbessern so das Gesamterscheinungsbild und die Funktionalität des Produkts.

Verbesserung der Produkthaltbarkeit durch Nachbearbeitung

Die Nachbearbeitung verbessert nicht nur ästhetische Aspekte, sondern spielt auch eine entscheidende Rolle bei der Erhöhung der Haltbarkeit von Spritzgussprodukten. So werden beispielsweise beim Polieren kleinere Kratzer, die bei Belastung zu Bruchstellen werden könnten, entfernt und so die Lebensdauer des Produkts verlängert.

Darüber hinaus tragen diese Techniken zur Aufrechterhaltung der Dimensionsstabilität bei, indem sie sicherstellen, dass das Produkt seine Form und Größe im Laufe der Zeit behält. Diese Stabilität ist bei Anwendungen von entscheidender Bedeutung, bei denen Präzision und Zuverlässigkeit nicht verhandelbar sind.

Fazit: Integration der Nachbearbeitung in Fertigungsprotokolle

Durch die Integration von Glühen und Polieren in den Herstellungsprozess können hochwertige transparente Spritzgussprodukte hergestellt werden, die strengen Industriestandards entsprechen. Durch das Verständnis und die Anwendung dieser Techniken können Hersteller nicht nur eine überragende Transparenz und Ästhetik, sondern auch eine verbesserte Haltbarkeit und Leistung erreichen.

Das Glühen verbessert die Transparenz geformter Produkte.WAHR

Durch das Glühen werden innere Spannungen abgebaut und die Transparenz erhöht.

Beim chemischen Polieren werden abrasive Materialien zum Glätten verwendet.FALSCH

Beim chemischen Polieren werden zum Glätten Lösungen und keine Schleifmittel verwendet.

Abschluss

Durch die Beherrschung dieser Schlüsselpunkte können Hersteller eine überlegene Transparenz und Produktintegrität erreichen und so einen Maßstab für Qualität setzen.

-

Entdecken Sie Richtlinien zum Erreichen einer hohen Materialreinheit in der Fertigung.: Erfahren Sie in diesem technischen Überblick über thermoplastische Harze, wie Sie das richtige Material für Ihr Spritzgussdesign auswählen. ↩

-

Verstehen Sie, wie wirksame Absaugsysteme häufige Formfehler verhindern: 5. Das Vorhandensein einer großen Menge Gas in der Kavität kann die Füllgeschwindigkeit verringern, den Formzyklus beeinträchtigen und die Produktion verringern … ↩

-

Erfahren Sie, wie die Ausrichtung des Designs auf Parameter die Produktqualität verbessert: Die 8 Schlüsselparameter bei der Optimierung des Spritzgussprozesses zur Vermeidung von Fehlern · 1. Temperaturkontrolle: · 2. Einspritzgeschwindigkeit: · 3. Abkühlzeit:. ↩

-

Entdecken Sie detaillierte Richtlinien zum Festlegen präziser Formbedingungen.: Beliebte Materialien für das Spritzgießen von klarem Kunststoff sind: Acryl, HDPE, Polycarbonat und PEI · SPI-A2 ist die beste Oberflächenbeschaffenheit für … ↩

-

Entdecken Sie effektive Methoden zur Verbesserung der Oberflächenglätte und -transparenz: Das Polieren kann auf verschiedene Arten erfolgen, beispielsweise durch chemisches, mechanisches Flüssigkeits-, elektrolytisches oder sogar abrasives Polieren. ↩