Haben Sie schon einmal die entmutigende Aufgabe, die Produktion im Injektionsform zu skalieren, konfrontiert? Ich habe und es ist eine Reise, die es wert ist, geteilt zu werden.

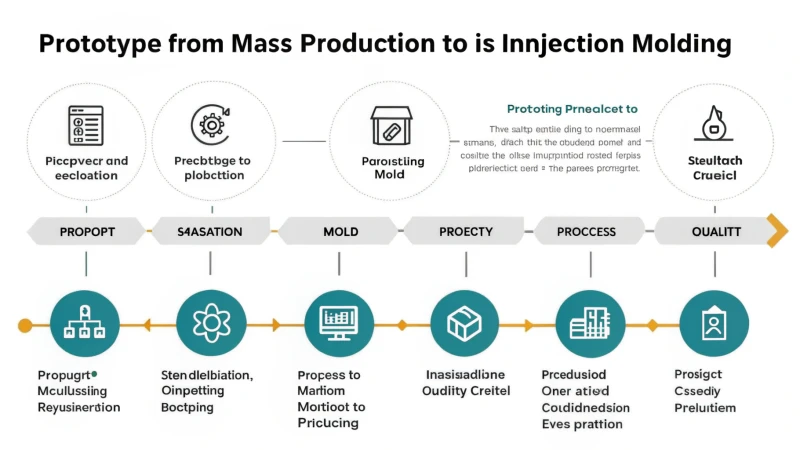

Übergang vom Prototyp zur Massenproduktion bei Injektionsformeln, Optimierung von Prototypen, Verfeinerung von Formen, Standardisierung von Prozessen, Festlegung von Qualitätskontrollen und Vorbereitung von Geräten und Personal für die großflächige Produktion.

Als jemand, der diese Gewässer zuvor navigiert hat, lassen Sie mich Ihnen sagen - es geht darum, den Prozess in überschaubare Schritte zu zerlegen. Die Bewertung des Prototyps ist Ihr Ausgangspunkt. Ich erinnere mich an das erste Mal, dass ich einen Kunststoff -Zahnrad -Prototyp testen musste. Die Überprüfung seiner Stärke und Haltbarkeit war entscheidend. Sobald Sie sicher sind, dass das Design hält, ist es Zeit, die Form zu optimieren. Dies bedeutet, dass Sie in die Details der Nitty-Erreger eintauchen, z. B. das Anpassen von Kühlkanälen, wenn Sie eine Warping bemerken. Dann wird Ihre Prozessparameter standardisieren, die vielleicht mühsam klingen, aber glauben Sie mir, es rettet Ihnen später Kopfschmerzen. Das Einrichten eines robusten Qualitätskontrollsystems erfolgt als nächstes. Ich habe gelernt, dass die Überwachung von Echtzeit Probleme fangen kann, bevor sie eskalieren. Schließlich ist es, dass Ihre Ausrüstung für Schnupftabak entspricht und Ihr Team gut ausgebildet ist, um die Vorbereitung auf die Massenproduktion zu runden. Jede dieser Schritte bringt Sie näher an einen nahtlosen Übergang.

Die Prototyp -Bewertung ist der erste Schritt zum Übergang zur Massenproduktion.WAHR

Die Bewertung von Prototypen stellt sicher, dass sie die Entwurfsspezifikationen vor der Skalierung erfüllen.

Die Qualitätskontrolle ist bei der Massenproduktion von Injektionsformen unnötig.FALSCH

Die Qualitätskontrolle ist entscheidend, um Standards aufrechtzuerhalten und Mängel zu reduzieren.

- 1. Wie können Sie einen Prototyp für die Massenproduktion bewerten und optimieren?

- 2. Was sind die besten Praktiken für die Formoptimierung und Überprüfung der Form?

- 3. Wie können Prozessparameter effektiv ermittelt und standardisiert werden?

- 4. Welche Qualitätskontrollsysteme sollten für die Massenproduktion festgelegt werden?

- 5. Wie kann ich Produktionsgeräte effizient auswählen und konfigurieren?

- 6. Warum ist das Personalausbildung für eine erfolgreiche Massenproduktion von entscheidender Bedeutung?

- 7. Abschluss

Wie können Sie einen Prototyp für die Massenproduktion bewerten und optimieren?

Ich erinnere mich an meinen ersten Prototyp, als wäre es gestern gewesen. Das Navigieren in der Reise zur Massenproduktion fühlte sich an, als würde man ein riesiges Puzzle lösen, aber ich entdeckte, dass es nur darum geht, jedes kleine Stück zu testen und zu optimieren.

Bewerten und optimieren Sie einen Prototyp durch Testen von Funktionen, Leistung und Ästhetik. Nehmen Sie Verbesserungen durch Formanpassungen, Prozessparameteroptimierung und ein robustes Qualitätskontrollsystem für eine erfolgreiche Massenproduktion vor.

Funktions- und Leistungsbewertung

Jedes Mal, wenn ich ein neues Projekt beginne, stelle ich mich wie ein Detektiv auf einer Mission mit Funktions- und Leistungsbewertung ein. Führen Sie vor dem Eintauchen in die Massenproduktion umfassende Funktionstests 1 im Prototyp durch. Wenn der Prototyp beispielsweise ein inspritzgeformtes Plastikgetriebe ist, stellen Sie sicher, dass er die Anforderungen an die Getriebegenauigkeit und die tragenden Kapazität erfüllt.

Bewerten Sie die physikalischen Eigenschaften wie Stärke, Härte und Zähigkeit sowie chemische Eigenschaften wie Korrosionsbeständigkeit. Wenn Mängel identifiziert werden, sollten Sie die Materialauswahl ändern oder das strukturelle Design ändern.

Beispieltabelle: Checkliste für Funktionsbewertung

| Eigentum | Testmethode | Akzeptable Reichweite |

|---|---|---|

| Übertragung | Drehmomentmessung | 0,5-1 nm |

| Tragend | Lasttest | 50-100 kg |

| Korrosion | Salzspray -Test | <5% Abbau |

Dimensionsgenauigkeit und Aussehensqualität

Die dimensionale Genauigkeit ist wie der stille Held des Produktdesigns. Die Gewährleistung der dimensionalen Genauigkeit ist entscheidend. Messen Sie die Abmessungen, um die Einhaltung von Designtoleranzen zu überprüfen. Wenn Abweichungen auftreten, analysieren Sie potenzielle Ursachen wie Schimmelpilzfehler oder Spritzgussschrumpfung. Passen Sie die Formgröße an und optimieren Sie bei Bedarf die Prozessparameter.

Bewerten Sie die Erscheinungsqualität, indem Sie nach Oberflächenrauheit und Defekten wie Blitz und Blasen prüfen. Verbessern Sie die Aussehensqualität, indem Sie die Formoberfläche verarbeiten oder die Füllgeschwindigkeit optimieren.

Schimmelpilzoptimierung und -überprüfung

Die Verbesserung von Formen fühlte sich für mich wie eine Kunstform an. Verbessern Sie das Formdesign basierend auf Prototypenproduktionserfahrungen 2 . Vom Hinzufügen von Ejektorstiften zu den Neugestaltung von Kühlsystemen war jeder Schritt für die stabile Produktion von wesentlicher Bedeutung.

Führen Sie Schimmelpilze durch, um sicherzustellen, dass die raffinierte Form konsequent Qualitätsprodukte erzeugt. Untersuchen Sie die Schimmelpilze und Stabilität in dieser Phase.

Prozessparameteroptimierung

Raffinierungsprozessparameter wurden zu einem aufregenden Experiment. Weitere Verfeinerung von Injektionsformprozessparametern unter Verwendung von Methoden wie dem Entwurf von Experimenten (DOE). Untersuchen Sie Variablen wie Temperatur und Druck, um die perfekte Balance zu finden, die die Produktqualität verbessert.

Standardisieren Sie diese Parameter in detaillierte Prozessdokumente 3 , einschließlich Maschineneinstellungen und Qualitätsstandards.

Einrichtung des Qualitätskontrollsystems

Die Erstellung eines Qualitätskontrollplans fühlte sich an, als würde man ein Sicherheitsnetz für die Massenproduktion aufbauen. Dies sollte die Rohstoff -Inspektion, die Prozessüberwachung und die Überprüfung des Fertigprodukts umfassen.

Implementieren Sie ein Rückverfolgbarkeitssystem halfen mir, alle Probleme zu lösen, die auftraten, um sicherzustellen, dass jede Charge hohe Standards entspricht.

Beispieltabelle: Überblick über Qualitätskontrolle Plan

| Bühne | Kontrollmethode | Frequenz |

|---|---|---|

| Rohstoff | Stichprobeninspektion | Jede Charge |

| Verfahren | Echtzeitüberwachung | Kontinuierlich |

| Fertiges Produkt | Voll-/Stichprobeninspektion | Jede Charge |

Ausrüstung und Personalvorbereitung

Die Auswahl der richtigen Ausrüstung war eine weitere entscheidende Aufgabe, die auf Stapelgröße und Produktanforderungen basiert. Stellen Sie sicher, dass alle Maschinen gemäß den Prozessdokumenten aufrechterhalten werden. Die Betreiber, die in Maschinenbetriebstechniken gut ausgebildet sind, sind für die reibungslose Produktion unerlässlich.

Bei regelmäßigen Qualifikationsbewertungen waren alle mit den neuesten Technologien scharf, um eine reibungslose Massenproduktion zu gewährleisten, ohne die Qualität zu beeinträchtigen.

Funktionstests sind vor der Massenproduktion unnötig.FALSCH

Funktionstests stellen sicher, dass der Prototyp die Leistungskriterien entspricht, was vor der Massenproduktion entscheidend ist.

Schimmelpilzoptimierung kann die Produktqualität verbessern.WAHR

Die Verfeinerung von Schimmelpilzdesign verbessert Demolding und Stabilität und verbessert die Qualität.

Was sind die besten Praktiken für die Formoptimierung und Überprüfung der Form?

Hallo! Haben Sie schon einmal in der Welt des Injektionsformes knietieft und versuchten, die Dinge genau richtig zu machen?

Um die Formen effektiv zu optimieren und zu verifizieren, führen Sie Prototyp-Bewertungen durch, passen Sie Entwürfe an, verfeinern Sie Prozessparameter und stellen Sie ein starkes Qualitätskontrollsystem ein, um eine effiziente Produktion und qualitativ hochwertige Injektionsleistung zu gewährleisten.

Prototyp -Bewertung und Optimierungsphase

Ich erinnere mich an das erste Mal, dass ich die Formoptimierung angehen musste. Es fühlte sich an, als würde man ein Puzzle mit einer Million Stücke lösen, die jeweils für die Perfektion des Endprodukts von entscheidender Bedeutung sind. Eine effektive Formoptimierung beginnt mit der Bewertung und Optimierung von Prototypen. Beim Testen dieser Prototypen geht es nicht nur darum, ein Kästchen zu überprüfen. Es ist so, als ob Ihr Lieblingsrezept kurz vor dem Servieren von Gästen schmeckt.

Als ich Prototypen bewertete, konzentrierte ich mich auf Funktion und Leistung. Zum Beispiel würde ich mich oft ein Plastikgetriebe in Aktion vorstellen und fragen, ob es die Ladung bewältigen oder seine Genauigkeit beibehalten könnte. Der Trick bestand darin, entweder die Materialien oder den Prozess selbst basierend auf den Ergebnissen anzupassen, um die mechanische Leistung 4 . Einmal musste ich ein Material austauschen, weil das Zahnrad die Belastung nicht ertragen konnte; Das war ein echter Augenöffner.

Maßgenauigkeit

Abmessungen richtig zu machen ist wie das Schlagen des Bullseye mit einem Pfeil - trickig, aber lohnend, wenn Sie es nageln. Messen Sie die Abmessungen genau, um Designtoleranzen zu erfüllen. Wenn die Dinge vom Kurs abgelaufen sind, würde ich in die Details eintauchen, Ursachen wie Herstellungsfehler und Änderung von Schimmelpilzgrößen oder die Anpassung von Kühlzeiten untersuchen, bis alles perfekt angeräumt wurde.

Formenverbesserung und -anpassung

Als nächstes stand die Schimmelpilzverbesserung. Identifizieren Sie Probleme während der Prototypproduktion und verbessern Sie die Formen entsprechend. Stellen Sie sich vor, Sie versuchen, den Teig aus einer kniffligen Pfanne zu entlasten. So fühlte es sich an, als Demolding hart war. Das Hinzufügen von Ejektorstiften war wie das Fetten dieser Pfanne, was alles glatter machte. Eine ungleichmäßige Kühlung war eine weitere Hürde, die manchmal Kühlsysteme neu gestaltet hatte, wenn eine Verformung auftrat.

Schimmelpilzüberprüfung

Die Laufschimmelversuche fühlten sich an, als würde man für eine große Show proben. Führen Sie Versuche durch, um Verbesserungen durch Überwachung von Formaktionen, Prozessstabilität und Produktqualität während der Versuche zu überprüfen. Jeder Versuch war eine Gelegenheit, zu beobachten und zu verfeinern, um sicherzustellen, dass jedes Stück wie erwartet durchgeführt wurde. Führen Sie mehrere Tests durch, bis die Produkte so konsistent waren wie mein Morgenkaffee.

Prozessparameteroptimierung

Feinabstimmungsparameter waren eine Kunstform an sich-Ausgleichung von Temperatur, Druck, Geschwindigkeit und Haltezeit mit experimentellen Konstruktionsmethoden wie DOE-wie ein Maestro, das ein Orchester führt.

| Parameter | Optimale Reichweite | Beispielmethode |

|---|---|---|

| Temperatur | 180–220 °C | DAMHIRSCHKUH |

| Druck | 100-150 MPa | Orthogonaler Test |

Ich habe Methoden wie Doe verwendet, um diesen Sweet Spot zu finden, an dem alles wunderschön zusammengekommen ist. Die Dokumentation dieser Parameter lieferte klare Leitlinien für zukünftige Produktionsläufe, um Konsistenz und Qualität zu gewährleisten.

Einrichtung des Qualitätskontrollsystems

Die Einrichtung eines Qualitätskontrollsystems bestand darin, sicher zu sein, dass jedes Produkt von Anfang bis Ende hohe Standards erfüllte. Entwickeln Sie Qualitätskontrollpläne, die die Rohstoffprüfung, die Prozessüberwachung und die Inspektion von Fertigprodukten mit Rückverfolgbarkeitssystemen für die Rückverfolgbarkeitssystem 5 , die Rohstoffinformationen und -prozessparameter aufzeichnen, damit jeder Schluckauf schnell behandelt werden kann. Einstellen in einer weniger als perfekten Schüssel.

Ausrüstung und Personalvorbereitung

Die Auswahl der richtigen Ausrüstung war wie die Auswahl der besten Werkzeuge für ein DIY -Projekt - dessen Aufgabe die Aufgabe auf der Grundlage der Produktionsskala und der Anforderungen effizient erledigt wurde. Konfigurieren Sie Hilfsgeräte wie Trockner oder Roboter, um die Effizienz zu verbessern, während die Schulungsbetreiber sich vergleichbar fühlten, jemandem beizubringen, wie er sein Handwerk perfektioniert. Es erforderte Geduld und Sorgfalt, sorgte jedoch für reibungslose Produktionsprozesse durch regelmäßige Fähigkeiten, die die Fähigkeiten scharfen, dass wir uns vor der Kurve vorbereiteten, um jede Herausforderung zu bewältigen, die uns in den Weg kam.

Prototyp -Test sorgt für die Formfunktion und Leistung der Form.WAHR

Das Testen von Prototypen hilft bei der Identifizierung von Problemen bei der Gestaltung und Funktion des Schimmelpilzs.

Orthogonale Tests werden für optimale Parameterkombinationen verwendet.WAHR

Orthogonale Tests finden die besten Einstellungen für Prozessparameter.

Wie können Prozessparameter effektiv ermittelt und standardisiert werden?

Haben Sie sich jemals gefragt, wie die Hersteller die Konsistenz und Qualität ihrer Produkte nageln? Alles läuft auf Mastering -Prozessparameter hinaus. Lassen Sie mich Sie auf eine Reise durch meine Erfahrungen mitnehmen, um diese Magie geschehen zu lassen.

Um Prozessparameter zu bestimmen und zu standardisieren, verwenden Sie Prototyptests, Formoptimierung, Dokumentation und Qualitätskontrolle, um die Produktkonsistenz und Effizienz der Produkte sicherzustellen.

Bewertung und Optimierung beim Prototyping

Die Prototyp -Bewertungsphase beginnt mit umfassenden Tests, um sicherzustellen, dass der Prototyp den Entwurfsanforderungen entspricht. Die Tests umfassen Funktions-, Leistung und physikalische Bewertungen. Beispielsweise müssen inspritzgegossene Kunststoff Zahnräder die Übertragungsgenauigkeit 6 , die tragende Kapazität und die geeigneten chemischen Eigenschaften nachweisen.

Sobald die Tests abgeschlossen sind, sind Design- und Prozessoptimierungen unerlässlich. Wenn Leistungsprobleme auftreten, überlegen Sie, ob eine unsachgemäße Materialauswahl oder ein strukturelles Design Faktoren sind. Anpassungen können das Ändern des Kunststoffmaterials oder das Ändern von Injektionsformparametern 7 wie Haltezeit und Druck umfassen.

Dimensionsgenauigkeit und Aussehensqualität

Die Gewährleistung der dimensionalen Genauigkeit beinhaltet die Messung des Prototyps gegen Designtoleranzen. Abweichungen können aus Schimmelpilzherstellungsfehlern oder einer unangemessenen Injektionsformelemung zurückzuführen sein. Um dies zu beheben, passen Sie die Formgröße an oder optimieren Sie die Parameter wie Kühlzeit und Temperatur.

Die Bewertung der Erscheinungsqualität konzentriert sich auf Oberflächenaspekte wie Rauheit und Edusing. Adressfehler durch Verarbeitung der Formoberfläche oder Optimierung der Füllgeschwindigkeit 8 und Abgasprozesse.

| Qualitätsfaktoren | Überlegungen |

|---|---|

| Übertragungsgenauigkeit | Belastbarkeit |

| Oberflächenrauheit | Glanz |

Schimmelpilzoptimierung und -überprüfung

Im Stadium der Formoptimierung basieren die Verbesserungen auf Prototypenproduktionserkenntnissen. Wenn zum Beispiel eine Herausforderung ist, erhöhen Sie die Demoldungsmechanismen oder die Neugestaltung von Kühlsystemen für Gleichmäßigkeit neu. Führen Sie Schimmelpilze durch, um Stabilität und Qualitätskonsistenz zu gewährleisten.

Prozessparameteroptimierung

Optimieren Sie mit einer raffinierten Form die Injektionsformparameter weiter. Verwenden Sie experimentelle Konstruktionen wie DOE, um die Auswirkungen von Temperatur und Druck 9 auf die Produktqualität zu untersuchen. Bestimmen Sie die besten Parameterkombinationen in systematischen Versuchen.

Dokument standardisierte Parameter gründlich, Deckungsmaschinenmodelleinstellungen, Schimmelpilzinstallationsanforderungen und Materialspezifikationen. Klare Dokumentation erleichtert effiziente Massenproduktionsoperationen.

- Parameterdokumentation Essentials

- Einstellungen für Injektionsmaschinen

- Richtlinien für Schimmelpilzinstallation

- Rohstoffspezifikationen

- Qualitätsstandards

Einrichtung eines Qualitätskontrollsystems

Entwickeln Sie einen umfassenden Qualitätskontrollplan für die Massenproduktion. Umzusetzen Sie die Methoden zur Überwachung von Rohstoffen, Injektionsprozessen und fertigen Produkten. Implementieren Sie Echtzeitüberwachung, um Anomalien umgehend zu erkennen.

Führen Sie ein Rückverfolgbarkeitssystem ein, um die Details der einzelnen Produktionsstapel, einschließlich Rohstoffquellen, Schimmelpilznummern und Prozessparametern, zu verfolgen. Dies hilft bei einer schnellen Problemlösung, wenn Qualitätsprobleme auftreten.

| Überwachungsaspekte | Methoden |

|---|---|

| Rohstoffinspektion | Prozessüberwachung |

| Fertige Produktprüfungen | Echtzeitüberwachung |

Durch die Übernahme dieser Strategien habe ich aus erster Hand gesehen, wie Hersteller in ihren Produktionsprozessen eine außergewöhnliche Qualität und Effizienz erreichen können. Es ist eine Reise, die in jeder Phase Liebe zum Detail erfordert, aber Belohnungen bietet es wert.

Prototyptests umfassen funktionelle und physikalische Bewertungen.WAHR

Tests stellt sicher, dass Prototypen die Designanforderungen durch umfassende Bewertungen erfüllen.

Die Anpassungen der Schimmelpilzgröße sind für die dimensionale Genauigkeit nicht erforderlich.FALSCH

Das Anpassen der Schimmelpilzgröße kann Abweichungen von Designtoleranzen korrigieren.

Welche Qualitätskontrollsysteme sollten für die Massenproduktion festgelegt werden?

Das Navigieren in der Welt der Massenproduktion kann sich wie ein Labyrinth anfühlen, insbesondere wenn es um die Aufrechterhaltung der Qualität geht. Wie stellen wir sicher, dass jedes Produkt hohe Standards entspricht?

Effektive Qualitätskontrollsysteme für die Massenproduktion sollten Prototypenbewertung, Formoptimierung, Prozessparameterstandardisierung und einen detaillierten Qualitätsplan umfassen, um eine konsistente Produktqualität und eine verbesserte Effizienz zu gewährleisten.

Ich habe immer festgestellt, dass das Eintauchen in die Massenproduktion sich wie eine aufregende Reise anfühlt. Sie beginnen mit einer Vision und beobachten dann, wie sie Stück für Stück zum Leben erweckt. Aber sicherstellen, dass jeder Teil dieser Reise zu einem erstklassigen Produkt führt? Hier liegt die wahre Herausforderung.

Prototypenbewertung und Optimierung

Immer wenn ich in der Prototyping -Phase bin, fühlt es sich wie in einem Labor mit endlosen Möglichkeiten an. Es geht nicht nur darum, Prototypen zu testen. Es geht darum, Ihre Kreation zu fördern, bis sie für die große Bühne bereit ist. Ich erinnere mich, dass ich einen Kunststoff -Zahnrad -Prototyp getestet habe und festgestellt habe, dass er mehr als nur funktionelle Optimierungen benötigte. Wir mussten Materialien überdenken, um mit Stress besser umzugehen. Vielleicht hatten Sie einen ähnlichen "Aha" -Moment, in dem ein Prototyp nicht ganz auf dem neuesten Stand war und diesen zusätzlichen Druck brauchte.

Eine Tabelle könnte diese Schritte zusammenfassen:

| Bühne | Aktivität |

|---|---|

| Funktionstests | Überprüfen Sie die Genauigkeit der Übertragung |

| Materialoptimierung | Passen Sie die Materialien anhand der Testergebnisse an |

Prototypenabmessungen, Oberflächenqualitätsprüfungen - dies sind nicht nur technische Aufgaben. Sie sind Schritte, um sicherzustellen, dass unsere Kreation stolz auf dem Markt stehen kann.

Schimmelpilzoptimierung und -überprüfung

Die Verbesserung von Formen basierend auf dem ersten Feedback ist mit der Verfeinerung eines Rezepts vergleichbar, bis es genau richtig schmeckt. Ich erinnere mich an eine Zeit, als das Hinzufügen von Ejektorstiften den Unterschied für einen hartnäckigen Prototyp gemacht hat. Diese kleinen Veränderungen können Herausforderungen in Triumphe verwandeln.

Durch die Durchführung von Schimmelpilzversuchen wird sichergestellt, dass die verbesserte Schimmelpilze konsequent Qualitätsprodukte erzeugt.

| Problem | Lösung |

|---|---|

| Ungleichmäßige Kühlung | Neugestaltung des Kühlsystems neu gestalten |

| Demolding -Probleme | Ejektorenmechanismen erhöhen |

Prozessparameterstandardisierung

Das Finden der perfekten Parameter ist wie das Einstellen eines Instruments. Es braucht Geduld und Präzision. Egal, ob es sich um Temperatur oder Druck anpasst, jeder Verbesserung bringt uns näher an die Harmonie - ein konsistentes Qualitätsprodukt jedes Mal.

Standardisierte Dokumente sollten detailliert werden:

- Einstellungen der Injektionsformmaschine.

- Anforderungen an die Anforderungen an die Schimmelpilzinstallation.

- Rohstoffspezifikationen.

Durch das Erstellen dieser standardisierten Dokumente stellt sich alle auf derselben Seite und verwandeln Chaos in Kohärenz.

Formulierung des Qualitätskontrolleplans

Ein robuster Qualitätskontrollplan ist unser Sicherheitsnetz. Es geht darum, jede Menge Rohstoffe zu inspizieren und jedes fertige Produkt zu prüfen, bis es unseren Standards entspricht.

- Rohstoffprüfung: Probieren Sie jede Charge.

- Prozessüberwachung: Verwenden Sie Online-Geräte für Echtzeitüberprüfungen.

- Inspektion des Fertigprodukts: Gewährleistung der dimensionalen Genauigkeit.

Die Einrichtung eines Rückverfolgbarkeitssystems hat mich vor vielen Kopfschmerzen gerettet und Klarheit liefert, wenn die Dinge schief gehen.

Injektionsformmaschinen (Placeholder_injmld001) sind Bereiche, die ich kontinuierlich erforsche, um unseren Ansatz zu verfeinern und sicherzustellen, dass wir immer der Kurve voraus sind. In diesem Prozess geht es nicht nur darum, Produkte herzustellen. Es geht darum, jeden Schritt zu Zuverlässigkeit und Exzellenz zu erstellen.

Prototypendimensionen sind für die Einhaltung der Konstruktion von entscheidender Bedeutung.WAHR

Durch die Messung der Prototypenabmessungen wird sichergestellt, dass sie die Entwurfsspezifikationen entsprechen.

Schimmelpilzversuche sind in Qualitätskontrollsystemen unnötig.FALSCH

Schimmelpilze überprüfen Verbesserungen und gewährleisten eine konsistente Produktqualität.

Wie kann ich Produktionsgeräte effizient auswählen und konfigurieren?

Haben Sie sich jemals von der Anzahl der Auswahlmöglichkeiten bei der Auswahl der Produktionsausrüstung überwältigt gefühlt? Ich war auch dort und es geht darum, die perfekte Passform für Ihre besonderen Bedürfnisse zu finden.

Wählen Sie die Produktionsgeräte effizient aus und konfigurieren Sie die Produktionsanforderungen, die Bewertung von Funktionen und die Optimierung der Betriebsparameter für die reibungslose Herstellung, Kosteneffizienz und hohe Produktqualität.

Bewertung der Produktionsbedürfnisse

Als ich in der Schimmelpilzindustrie anfing, war die bloße Vielfalt der Geräteoptionen entmutigend. Im Laufe der Zeit habe ich gelernt, dass das Verständnis Ihrer Produktionsbedürfnisse der Schlüssel ist. Stellen Sie sich das vor: Sie planen, Kunststoffteile mit hohem Volumen herzustellen. Es ist, als würde man sich für den richtigen Paar Schuhe für einen Marathon entscheiden. Sie würden Flip-Flops nicht auswählen, oder? Stattdessen würden Sie robuste Injektionsformmaschinen 10 mit genauen Kontrollfunktionen wählen, die Ihren Produktionsvolumen und Ihren Qualitätsanforderungen entsprechen.

Bewertung der Gerätefunktionen

Die Bewertung der Gerätefähigkeiten kann sich wie ein Labyrinth navigieren, aber es ist entscheidend. Stellen Sie sich vor, Sie versuchen, einen Kuchen zu backen, ohne die Einstellungen Ihres Ofens zu kennen. In ähnlicher Weise konzentrieren Sie sich bei der Auswahl von Geräten auf Parameter wie Klemmkraft und Automatisierungsmerkmale. Ich habe einmal eine praktische Vergleichstabelle 11 , um zu visualisieren, welche Maschinen meinen Bedürfnissen am besten entsprechen. Es war ein Game-Changer, der mir half, zu sehen, welche Geräte effizient mit bestimmten Materialien umgehen konnten.

| Ausstattungsmerkmal | Wichtigkeitsstufe | Notizen |

|---|---|---|

| Spannkraft | Hoch | Wesentlich für die Schimmelprezision |

| Injektionsvolumen | Medium | Hängt von der Teilgröße ab |

| Automatisierungsfunktionen | Hoch | Erhöht die Effizienz |

Optimierung der Betriebsparameter

Sobald die richtige Ausrüstung ausgewählt ist, geht es darum, diese operativen Parameter zu optimieren. Stellen Sie sich vor, Sie können den Sitz und die Spiegel Ihres Autos vor einer langen Fahrt einstellen - jedes Detail zählt für Komfort und Sicherheit. Experimentieren Sie mit Temperatur-, Druck- und Geschwindigkeitseinstellungen mit Methoden wie Experimental Design (DOE), um herauszufinden, was für Sie am besten funktioniert. Regelmäßige Testläufe 12 stellen sicher, dass Stabilität und Konsistenz beibehalten werden.

Implementierung von Qualitätskontrollmaßnahmen

Qualitätskontrolle ist nicht nur ein Schlagwort. Es ist eine Lebensader für die Aufrechterhaltung der Produktstandards. Legen Sie ein strenges Qualitätskontrollsystem mit regelmäßigen Wartungsprüfungen und Echtzeitüberwachung ein. Es erinnert mich daran, Checkpoints während einer Wanderreise einzurichten - wenn Sie Abweichungen frühzeitig auf dem richtigen Weg halten.

Personalausbildung und Verbesserung der Fähigkeiten

Schließlich unterschätzen Sie niemals die Macht gut ausgebildeter Betreiber. Ich erinnere mich, als unser Team ihre Fähigkeiten verbesserte. Produktivität stieg. Investieren Sie in Schulungssitzungen, um alle über die neuesten Technologien und Methoden auf dem Laufenden zu halten. Es ist, als würde man Ihrem Team die beste Ausrüstung vor einem großen Aufstieg geben - die richtigen Werkzeuge machen den Unterschied.

Die Bedeutung des kontinuierlichen Lernens 13 kann nicht überbewertet werden, wenn sie in der Fertigung vorne bleiben. Es geht darum, Ihre Fähigkeiten ständig zu schärfen und sich an neue Herausforderungen anzupassen.

Eine hohe Klemmkraft ist für die Schimmelpilzpräzision von entscheidender Bedeutung.WAHR

Die Klemmkraft sorgt dafür, dass die Form während der Injektion geschlossen bleibt und für die Präzision kritisch ist.

Automatisierungsfunktionen haben eine geringe Bedeutung bei der Auswahl der Geräte.FALSCH

Automatisierungsmerkmale sind sehr wichtig, da sie die Produktionseffizienz erheblich erhöhen.

Warum ist das Personalausbildung für eine erfolgreiche Massenproduktion von entscheidender Bedeutung?

Haben Sie sich jemals gefragt, warum einige Produktionslinien wie gut geölte Maschinen laufen, während andere in einem ständigen Stau festsitzen?

Die Schulung der Mitarbeiter ist für die Massenproduktion von entscheidender Bedeutung, da sie die Effizienz verbessert, Qualität gewährleistet und Innovationen fördert, indem sie Mitarbeiter dazu veranlassen, komplexe Maschinen und Prozesse effektiv zu bewältigen.

Verbesserung der betrieblichen Effizienz

Ich erinnere mich an das erste Mal, als ich in einen lebhaften Produktionsboden ging - es war wie in eine Welt des organisierten Chaos. Das Geheimnis, um alles reibungslos laufen zu lassen? Ausbildung. Das ordnungsgemäße Training verwandelt potenzielle Verwirrung in Harmonie, indem jedes Teammitglied mit dem Know-how ausgestattet wird, um komplexe Maschinen effizient zu bewältigen. Dies minimiert nicht nur Ausfallzeiten, sondern erhöht auch den Durchsatz. Stellen Sie sich ein Szenario vor, in dem eine Maschine plötzlich angehalten wird. Ein gut ausgebildetes Team kann das Problem schnell beheben und beheben, bevor es zu einer kostspieligen Störung wird.

| Trainingsaspekt | Vorteile |

|---|---|

| Ausrüstungsbeobachtung | Reduziert die Einstellungszeit |

| Prozessoptimierung | Erhöht die Produktivität |

| Fehlerbehebung Fähigkeiten | Minimiert operative Verzögerungen |

Wahrung von Qualitätsstandards

Die Gewährleistung der höchsten Qualität in der Massenproduktion entspricht dem Spaziergang einer Drehung - es erfordert Präzision und Wachsamkeit. 14 der Qualitätskontrolle miteinander vertraut sind , können sie frühzeitig Mängel fangen und größere Probleme auf der ganzen Linie verhindern. Ich habe aus erster Hand gesehen, wie streng Qualitätssicherungstraining ein Team in eine akribische Qualitätsbekämpfung verwandeln kann.

- Prototypenbewertung und -optimierung: Das frühzeitige Identifizieren von Defekten verhindert wichtige Probleme. Diese Phase umfasst Funktions- und Leistungsbewertungen, um sicherzustellen, dass Prototypen die Entwurfsanforderungen entsprechen-kritisch für Teile wie Kunststoff Zahnräder, in denen die Genauigkeit nicht verhandelbar ist.

- Regelmäßige Qualifikationsbewertungen: Halten Sie das Team über neue Qualitätskontrolltechnologien auf dem Laufenden.

Förderung von Innovation und Anpassungsfähigkeit

Das Training hört nicht nur bei Effizienz und Qualität auf. Es öffnet die Tür für Innovation. Ich habe miterlebt, wie die Exposition gegenüber neuen Techniken die kreative Problemlösung zwischen Teams lösen kann. Es ist, als würde sie ihnen ein Toolkit geben, um die Prozesse ständig zu verbessern und die Kosten zu senken und gleichzeitig die Produktfunktionen zu verbessern.

Die Mitarbeiter werden in der Prozessinnovation 15 und tragen zu Kostensenkungen und Produktverbesserungen bei.

Gewährleistung der Einhaltung und Sicherheit

Das Navigieren der Industrievorschriften kann sich wie das Segeln durch einen Sturm anfühlen. Die Schulung dient als Kompass, führt die Mitarbeiter durch Einhaltung von Sicherheitsprotokollen und minimiert rechtliche Risiken. Zu wissen, dass sich jeder mit Sicherheitsverfahren vertraut macht, bietet beruhigende Meinung, reduziert Verletzungen am Arbeitsplatz und fördert eine sicherere Umgebung.

Anpassung an technologische Fortschritte

Da sich die Technologie mit brennender Geschwindigkeit entwickelt, ist es von entscheidender Bedeutung, die Kurve voraus zu sein. Die Schulung ermöglicht es den Mitarbeitern, neue Technologien nahtlos in bestehende Workflows zu integrieren und sicherzustellen, dass das Unternehmen in der sich ständig ändernden Landschaft wettbewerbsfähig bleibt.

| Technologisches Training | Vorteil |

|---|---|

| Automatisierungssysteme | Erhöht die Effizienz |

| Erweiterte Softwaretools | Verbessert die Prozessgenauigkeit |

| Aufstrebende Herstellungstrends | Hält das Unternehmen wettbewerbsfähig |

Aufbau eines zusammenhängenden Teams

Ein einheitliches Team ist das Rückgrat jeder erfolgreichen Operation. Durch das Training lernen Einzelpersonen, nahtlos zusammenzuarbeiten, die Missverständnisse zu verringern und die Arbeitsablaufkoordination zu verbessern. Ich habe gesehen, wie Teambuilding-Übungen während des Trainings das Vertrauen und die Zusammenarbeit fördern und Kollegen in eine zusammenhängende Einheit machen können, die bereit ist, jede Herausforderung anzugehen.

Die Investition in eine umfassende Schulung des Personals erhöht nicht nur die aktuellen Betriebsfähigkeiten, sondern baut eine belastbare Belegschaft auf, um zukünftige Herausforderungen in Massenproduktionsumgebungen zu begegnen. Es geht darum, sich auf heute vorzubereiten und sich auf morgen vorzubereiten.

Das Training verkürzt die Einrichtungszeit in der Massenproduktion.WAHR

Durch die richtige Einberufung der Geräte können Mitarbeiter schnell Maschinen einrichten.

Das Training hat keinen Einfluss auf die Produktqualität in der Massenproduktion.FALSCH

Das Qualitätssicherungstraining trägt dazu bei, Mängel früh zu erkennen und hohe Standards sicherzustellen.

Abschluss

Durch den Übergang vom Prototyp zur Massenproduktion bei Injektionsformungen wird die Bewertung von Prototypen, die Optimierung von Schimmelpilzen, die Standardisierung von Prozessen, die Festlegung von Qualitätskontrollen und die Vorbereitung von Geräten und Personal für die effiziente Produktion beinhalten.

-

Erforschen Sie detaillierte Methoden zur Durchführung von Funktionstests zu Prototypen, um sicherzustellen, dass sie Entwurfspezifikationen entsprechen. ↩

-

Entdecken Sie verschiedene Techniken zur Optimierung von Formen für eine bessere Produktionseffizienz und Produktqualität. ↩

-

Erfahren Sie, wie Sie umfassende Prozessdokumente erstellen, die die Produktionsparameter standardisieren. ↩

-

Erforschen Sie Methoden, um die mechanische Leistung im Injektionsform zu testen, um verbesserte Ergebnisse zu erzielen. ↩

-

Verstehen Sie, wie ein Rückverfolgbarkeitssystem die Qualitätskontrolle bei der Herstellung verbessern kann. ↩

-

Erfahren Sie, wie sich die Getriebegenauigkeit auswirkt und wie sie getestet werden kann. ↩

-

Entdecken Sie Methoden zur Verbesserung der Leistung, indem Sie die Injektionsformparameter einstellen. ↩

-

Erforschen Sie Techniken zur Verbesserung der Füllgeschwindigkeit, um das Produktaussehen zu verbessern. ↩

-

Verstehen Sie, wie Temperatur- und Druckeinstellungen die Produktqualität beeinflussen. ↩

-

Wenn Sie dies untersuchen, erhalten Sie Einblicke in die Verbesserung der Präzision und Produktivität in der Herstellung. ↩

-

Eine Vergleichstabelle hilft bei der Visualisierung verschiedener Maschinenmerkmale und hilft bei informierten Entscheidungen. ↩

-

Das Verständnis der Versuche führt zu unterstreichen, um die Prozessstabilität vor der vollständigen Produktion zu gewährleisten. ↩

-

Durch kontinuierliches Lernen werden Sie mit neuen Technologien und Methoden aktualisiert und die Innovation fördern. ↩

-

Entdecken Sie, warum die Aufrechterhaltung hoher Qualitätssicherung für eine erfolgreiche Massenproduktion von wesentlicher Bedeutung ist. ↩

-

Erforschen Sie, wie Schulungen die Mitarbeiter dazu ermutigt, die Herstellungsprozesse effektiv zu innovieren und zu verbessern. ↩