In der komplexen Welt des Spritzgießens sorgt eine Form, die sich nicht richtig füllt, für viel Frust. Jeder kennt dieses Problem wahrscheinlich.

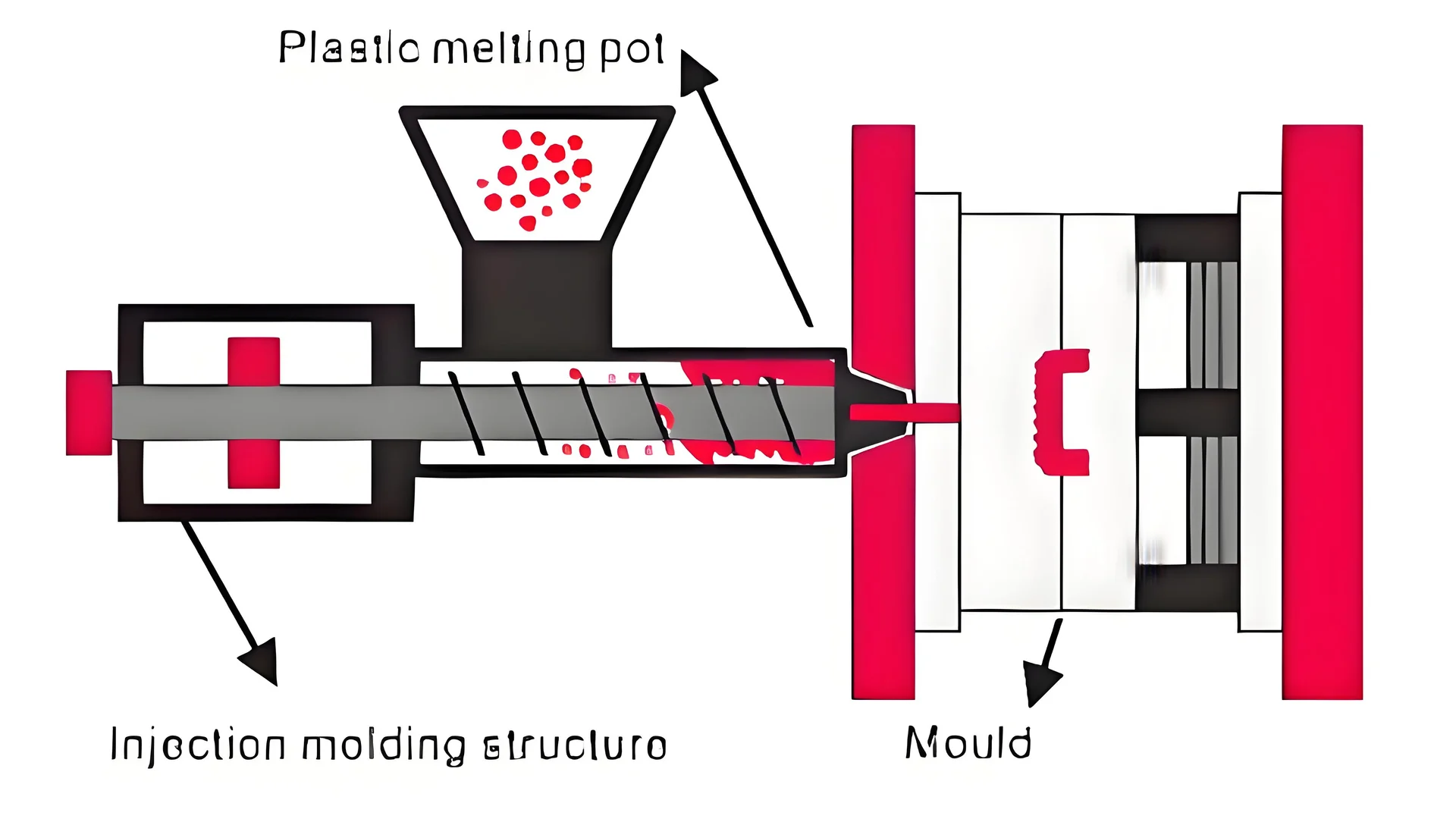

Analysieren Sie die Einstellungen für Einspritzgeschwindigkeit, Druck und Volumen, um festzustellen, ob die Unterfüllung der Form auf die Einspritzparameter oder die Formkonstruktion zurückzuführen ist. Untersuchen Sie die Angussposition, die Kanalgestaltung und die Entlüftungsbedingungen. Diese Methode deckt die eigentliche Ursache auf und ermöglicht gezielte Verbesserungen.

Ich erinnere mich an die Arbeit an einer kniffligen Kunststoffabdeckung. Die Einspritzgeschwindigkeit erhöhte sich von 30 cm/s auf 60 cm/s. Plötzlich füllten sich die dünnen Wände perfekt! Ein Durchbruch war gelungen. Geschwindigkeit war entscheidend.

Doch Geschwindigkeit allein löst nicht alles. Manchmal musste der Druck genauer betrachtet werden. Die Erhöhung des Einspritzdrucks von 80 MPa auf 100 MPa behob ein kompliziertes Problem. Auch die Justierung der Angussstelle trug dazu bei. Es fühlte sich jedes Mal an, als würde man ein Rätsel lösen.

Die Ursache dafür zu finden, warum sich eine Form nicht füllt, ist nicht nur eine technische Angelegenheit. Es erfordert sowohl wissenschaftliches Verständnis als auch Intuition. Jede Form erzählt ihre eigene Geschichte. Spezielle Tests und Beobachtungen lehren uns. Diese Geschichten bieten uns wertvolle Erkenntnisse. Hören wir sie uns an.

Eine Erhöhung der Einspritzgeschwindigkeit verbessert die Füllung.WAHR

Durch die Erhöhung der Geschwindigkeit von 30 cm/s auf 60 cm/s wurden dünne Wände gefüllt.

Die Angussgröße hat keinen Einfluss auf die Formfüllung.FALSCH

Eine größere Torgröße verbesserte die Füllung in Kragarmkonstruktionen.

- 1. Wie beeinflusst die Einspritzgeschwindigkeit die Unterfüllung der Form?

- 2. Wie wirkt sich der Einspritzdruck auf die Formfüllung aus?

- 3. Warum ist das Injektionsvolumen entscheidend, um eine Unterfüllung zu vermeiden?

- 4. Wie beeinflusst die Angussgestaltung die Formfüllung?

- 5. Was sind die wichtigsten Überlegungen bei der Konstruktion von Läufersystemen?

- 6. Abschluss

Wie beeinflusst die Einspritzgeschwindigkeit die Unterfüllung der Form?

Die Einspritzgeschwindigkeit ist nicht nur eine Zahl, sondern der Schlüssel zu einer erfolgreichen Formfüllung. Ich habe das selbst erfahren, und sie entscheidet oft darüber, ob ein Produkt perfekt oder unvollständig gefüllt ist.

Die Einspritzgeschwindigkeit spielt eine entscheidende Rolle beim Füllen der Form mit geschmolzenem Material. Eine zu geringe Geschwindigkeit kann dazu führen, dass das Material zu schnell abkühlt. Dies kann eine unvollständige Füllung zur Folge haben. Durch Anpassen der Geschwindigkeit lässt sich die Form vollständig füllen, wodurch die Produktqualität verbessert wird. Die richtige Geschwindigkeit führt zu sehr guten Ergebnissen. Eine vollständige Füllung ist wichtig.

Die Auswirkungen der Einspritzgeschwindigkeit verstehen

Die Einspritzgeschwindigkeit bestimmt, wie schnell das geschmolzene Material in die Form eintritt. Sie beeinflusst, wie gut das Material die komplexen Hohlräume im Formhohlraum ausfüllt. der Einspritzgeschwindigkeit¹ wird sichergestellt, dass das Material jeden Bereich der Form erreicht, bevor es abkühlt und erstarrt.

Anfangs habe ich die Bedeutung der Einspritzgeschwindigkeit unterschätzt. Es geht nicht nur darum, wie schnell das heiße Material in die Form gelangt, sondern auch darum, jeden noch so kleinen Hohlraum zu füllen, bevor es abkühlt. Ich erinnere mich an ein Projekt, bei dem die Anpassung der Geschwindigkeit alle Probleme löste. Es war ein magisches Gefühl, als die Teile perfekt wurden. Diese Erfahrung hat mir gezeigt, dass die richtige Einspritzgeschwindigkeit tatsächlich der Schlüssel zu einem gelungenen Spritzguss ist.

Methoden zur Beurteilung von Injektionsparametern

Einspritzgeschwindigkeitstest

Bei einem Injektionsgeschwindigkeitstest wird die Geschwindigkeit schrittweise angepasst. Behebt beispielsweise eine Erhöhung der Geschwindigkeit von 30 cm/s auf 60 cm/s die Unterfüllung dünnwandiger Bereiche, deutet dies darauf hin, dass die Ausgangsgeschwindigkeit zu niedrig war. Mit dieser Methode lässt sich feststellen, ob sich Unterfüllungsprobleme durch Geschwindigkeitsanpassungen beheben lassen.

Als ich einmal an Kunststoffabdeckungen arbeitete, stellte ich fest, dass eine Erhöhung der Einspritzgeschwindigkeit von 30 cm/s auf 60 cm/s die kniffligen, dünnen Stellen perfekt füllte. Das zeigte mir, dass die Geschwindigkeit tatsächlich der entscheidende Faktor war.

Überwachung des Einspritzdrucks

Die Drucküberwachung während der Injektion liefert Hinweise auf mögliche Ursachen einer Unterfüllung. Erreicht der Druck nicht seinen Maximalwert und kommt es zu einer Unterfüllung, deutet dies eher auf unzureichenden Druck als auf zu geringe Injektionsgeschwindigkeit hin. Eine schrittweise Druckerhöhung kann klären, ob der Druck oder die Injektionsgeschwindigkeit die Ursache ist.

Ich erinnere mich daran, den Druck bei einem komplexen Bauteil von 80 MPa auf 100 MPa erhöht zu haben, was die Füllung deutlich verbesserte. Diese Erkenntnis lehrte mich, die Druckwerte sehr sorgfältig zu überprüfen.

| Parameter | Testmethode | Indikator |

|---|---|---|

| Geschwindigkeit | Allmählicher Anstieg | Verbesserte Füllung in dünnen Bereichen |

| Druck | Monitorpegel | Der Anstieg stoppt vor dem Maximum |

Überprüfung des Injektionsvolumens

Der Vergleich des eingestellten Einspritzvolumens mit den tatsächlich benötigten Mengen hilft festzustellen, ob das Volumen zu einer Unterfüllung beiträgt. Liegt das tatsächliche Volumen unter dem theoretischen Bedarf, kann dies auf weitere Probleme hinweisen, die über die Einspritzgeschwindigkeit hinausgehen, wie beispielsweise ein unzureichendes Volumen.

Das Überprüfen des Injektionsvolumens fühlt sich an wie eine doppelte Kontrolle meiner Arbeit. Wenn ich eine Abweichung zwischen dem Soll- und dem Sollvolumen feststelle, weiß ich, dass es noch mehr zu untersuchen gibt. Diese Methode ist für mich unverzichtbar geworden.

Formkonstruktionsfaktoren, die die Unterfüllung beeinflussen

Bewertung der Torposition und -größe

Die Position des Angusses relativ zu den nicht verfüllten Bereichen kann den Füllerfolg beeinflussen. Ein zu großer Abstand des Angusses zu dünnwandigen Abschnitten kann zu einer Unterfüllung führen. Durch Anpassen der Angussgröße oder -position lässt sich die Fülleffizienz verbessern.

Ich habe einmal an einem langen Bauwerk gearbeitet und festgestellt, dass das Verschieben des Angusses näher heran die Füllprobleme löste. Die Veränderung von Angussgröße und -position lehrte mich, diese Aspekte genauer zu untersuchen.

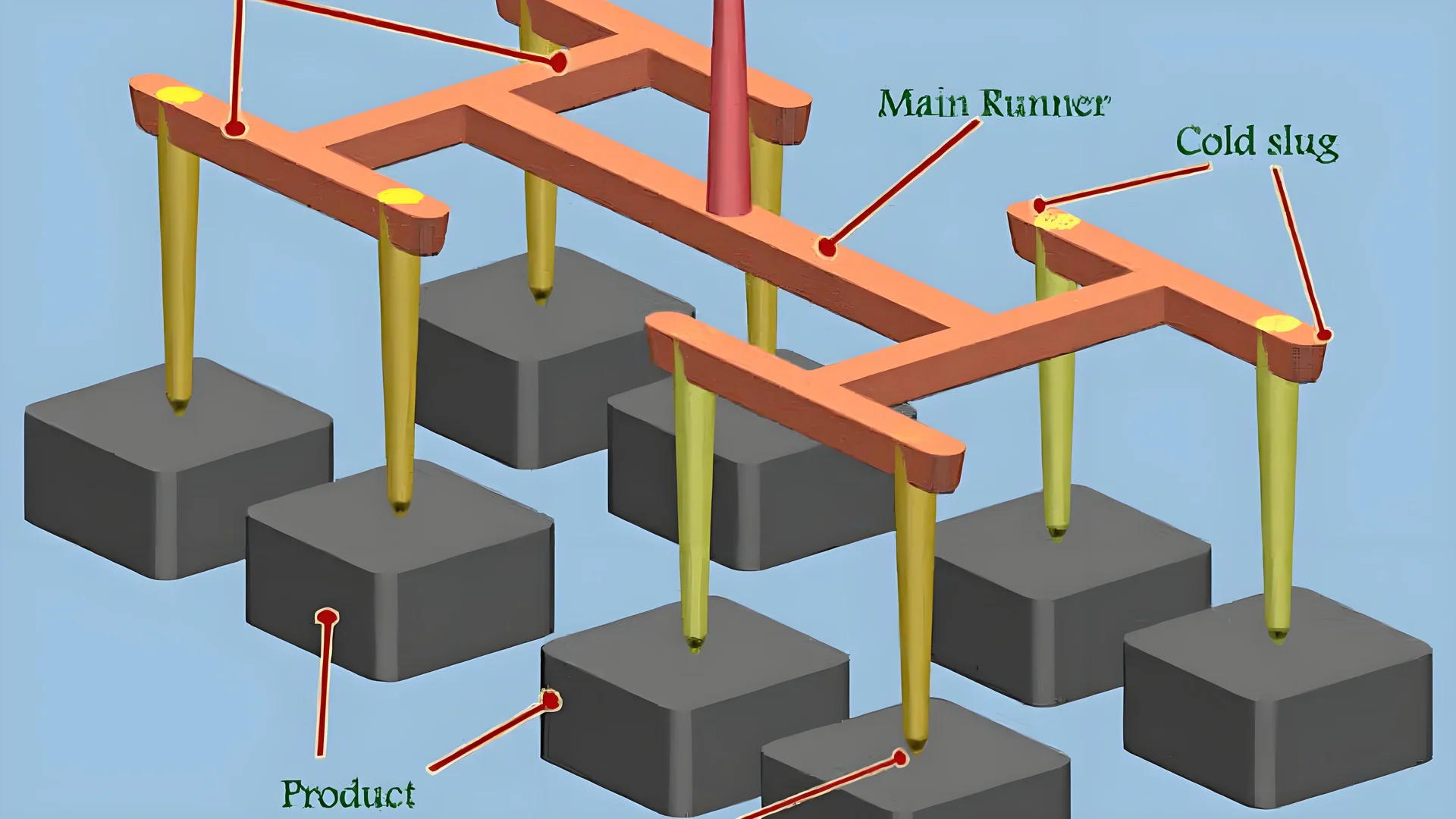

Läufersystemprüfung

Ein zu langer oder zu schmaler Angusskanal erhöht den Schmelzeflusswiderstand. Der Vergleich von Angusskanalkonstruktionen mit bewährten Modellen hilft, potenzielle Probleme zu erkennen.

Zu Beginn meiner Karriere stellte ich fest, dass die Länge und der Zustand eines Verteilerrohrs den Durchfluss behindern können. Durch den Vergleich mit erfolgreichen Konstruktionen habe ich erkannt, dass die Überprüfung des Verteilerrohrs unerlässlich ist, um Unterfüllungen zu vermeiden.

Analyse der Entlüftungsbedingungen

Eine ausreichende Entlüftung ist entscheidend, um Unterfüllungen zu vermeiden, insbesondere in tiefen Hohlräumen oder schwer zugänglichen Stellen. Zusätzliche Entlüftungsschlitze können Füllprobleme aufgrund unzureichender Entlüftung beheben.

Die Entlüftung gestaltete sich knifflig, bis ich vor einer großen Form stand, die sich nicht gut füllen ließ. Das Hinzufügen von Entlüftungsschlitzen löste das Problem und verdeutlichte die Wichtigkeit einer ordnungsgemäßen Entlüftung.

Weiterführende Informationen zu Werkzeugkonstruktionsprüfungen² sowie weiterführende Ressourcen bieten detailliertere Einblicke in die Optimierung Ihres Spritzgießprozesses.

Eine Erhöhung der Einspritzgeschwindigkeit verringert die Unterfüllung.WAHR

Höhere Einspritzgeschwindigkeiten verbessern die Füllung, wie man sieht, wenn dünnwandige Bereiche vollständig gefüllt werden.

Die Angussgröße hat keinen Einfluss auf die Formfüllung.FALSCH

Eine ungeeignete Angussgröße kann zu Unterfüllung führen; eine Vergrößerung der Größe verbessert die Füllung.

Wie wirkt sich der Einspritzdruck auf die Formfüllung aus?

Stellen Sie sich vor, Sie versuchen, mit einem Strohhalm Farbe in einen kleinen Riss zu spritzen. Der Injektionsdruck funktioniert beim Formenfüllen genauso.

Der Einspritzdruck ist die Kraft, die das geschmolzene Material in jede Ecke der Form presst. Der richtige Druck füllt die Form vollständig. Dies führt zu sehr hochwertigen Produkten ohne jegliche Mängel.

Die Rolle des Einspritzdrucks bei der Formfüllung

Als ich mit der Werkzeugkonstruktion begann, stellte ich fest, dass die Wahl des richtigen Einspritzdrucks dem Braten eines perfekten Steaks sehr ähnlich ist. Zu geringer Druck führt zu unvollständig gefüllten Produkten . Zu hoher Druck verursacht Fehler wie Gratbildung oder Überfüllung. Die optimale Druckmenge hängt vom Material und der Komplexität des Werkzeugs ab.

Beurteilung der Einspritzparameter

Test der Einspritzgeschwindigkeit:

In meinen ersten Projekten wurden dünnwandige Bereiche nicht richtig gefüllt. Eine Erhöhung der Einspritzgeschwindigkeit von 30 cm/s auf 60 cm/s behob das Problem. Es war, als würde man die Geschwindigkeit eines Autos anpassen, um die optimale Reisegeschwindigkeit auf der Autobahn zu finden.

Überwachung des Einspritzdrucks:

Ich habe die Druckwerte stets genau beobachtet. Wenn der Druck vor Erreichen des Maximalwerts nicht mehr anstieg und es zu einer Unterfüllung kam, half eine Druckerhöhung. Ich hatte einen schwierigen Fall mit einem komplexen Kunststoffteil. Die Erhöhung des Drucks von 80 MPa auf 100 MPa löste das Problem vollständig.

Überprüfung des Einspritzvolumens:

Manchmal lag das Problem nicht an Druck oder Geschwindigkeit, sondern am Volumen. Bei einem Projekt betrug das eingespritzte Volumen nur 80 % des benötigten Wertes. Das korrekte Volumen ist vergleichbar mit der Menge an Farbe, die ausreicht, um eine ganze Wand zu streichen. Es ist unerlässlich für ein makelloses Ergebnis.

| Parameter | Anpassungsbeispiel | Ergebnis |

|---|---|---|

| Einspritzgeschwindigkeit | Erhöhung von 30 cm/s auf 60 cm/s | Verbesserte Füllung in dünnen Bereichen |

| Einspritzdruck | Erhöhung von 80 MPa auf 100 MPa | Komplexe Teile besser ausfüllen |

Einfluss der Werkzeugkonstruktion auf die Füllleistung

Position und Größe des Tors:

Wir hatten einmal das Problem, dass ein langes Bauwerk nicht vollständig befüllt wurde. Durch Verlegen des Tors näher an den Eingang und Vergrößern des Tors konnte das Problem behoben werden. Das ist vergleichbar mit der Einstellung einer Gartenschlauchdüse, um einen Garten gleichmäßig zu bewässern.

Überprüfung des Angusskanalsystems:

Lange oder dünne Angusskanäle erhöhen den Fließwiderstand der Schmelze. Dies ist vergleichbar mit dem Entwirren eines Gartenschlauchs für einen besseren Wasserdurchfluss. Der Vergleich mit erfolgreichen Konstruktionen zeigte notwendige Änderungen am Angusskanal auf.

Analyse der Belüftungsbedingungen:

Eine mangelhafte Belüftung ist tückisch und führt zu Unterfüllung in tiefen Bereichen. Das Hinzufügen von Abluftschlitzen hat viel gebracht, ähnlich wie das Öffnen eines Fensters für Frischluftzufuhr.

Das Verständnis der Rolle des Einspritzdrucks bei der Formfüllung ist wahrscheinlich entscheidend für gute Fertigungsprozesse⁴ . Dieses Wissen ist mein Werkzeugkasten zur Behebung und Verbesserung der Produktqualität bei Spritzgussaufgaben.

Eine Erhöhung der Einspritzgeschwindigkeit kann die Formfüllung verbessern.WAHR

Höhere Einspritzgeschwindigkeiten tragen dazu bei, dünnwandige Bereiche effektiv zu füllen.

Die Angussgröße hat keinen Einfluss auf die Füllung komplexer Formen.FALSCH

Eine ungeeignete Angussgröße kann den Durchfluss behindern und zu einer Unterfüllung führen.

Warum ist das Injektionsvolumen entscheidend, um eine Unterfüllung zu vermeiden?

Die kleinsten Details in der Fertigung entscheiden über Erfolg oder Misserfolg eines Produkts. Beim Spritzgießen ist die Kontrolle des Einspritzvolumens unerlässlich, um unterfüllte Teile zu vermeiden.

Das Einspritzvolumen ist von entscheidender Bedeutung. Es füllt die Form vollständig und verhindert so jegliche Defekte. Durch Anpassen der Einspritzeinstellungen lassen sich Probleme mit der Unterfüllung beheben. Dies führt letztendlich zu einer besseren Produktqualität.

Die Rolle des Injektionsvolumens

Stellen Sie sich vor, Sie backen Pfannkuchen und gießen die perfekte Menge Teig in die Pfanne. Der Teig verteilt sich gleichmäßig, ohne dass etwas überläuft. Beim Spritzgießen funktioniert es ähnlich. Stimmt das Volumen nicht genau, sind die Teile am Ende unterfüllt, was unerwünscht ist.

Überprüfung des Einspritzvolumens:

Betrachten Sie dies als eine Art Kurzcheck. Durch den Vergleich des eingestellten Volumens mit dem benötigten Volumen lassen sich Probleme frühzeitig erkennen und beheben. Es ist wie die Überprüfung Ihrer Einkaufsliste vor dem Einkauf.

| Parameter | Beobachtung |

|---|---|

| Einstellen des Injektionsvolumens | Prüfen Sie, ob es 100 % des theoretischen Wertes beträgt |

| Tatsächliches Injektionsvolumen | Muss der berechneten Anforderung entsprechen |

Einspritzparameter und ihr Einfluss

Test der Einspritzgeschwindigkeit

Bei einem Projekt ging es um Kunststoffgehäuse. Die Erhöhung der Einspritzgeschwindigkeit von 30 cm/s auf 60 cm/s veränderte alles. Dünnwandige Bereiche füllten sich perfekt, wie ein Wechsel vom gemütlichen Spaziergang zum Sprint.

Überwachung des Einspritzdrucks

Ich erinnere mich daran, wie ich bei einer kniffligen Form den Druck von 80 MPa auf 100 MPa erhöht habe. Es war, als würde man die richtige Menge Hefe zum Teig geben – er ging wunderbar auf.

Überlegungen zur Formenkonstruktion

Position und Größe des Tores

Eines Tages sorgte eine widerspenstige Kragarmkonstruktion für Frustration. Das Verschieben des Tores näher heran machte einen großen Unterschied. Manchmal hilft es, die Perspektive zu wechseln.

| Formfunktion | Empfehlung |

|---|---|

| Torposition | Sollten sich in der Nähe kritischer Füllbereiche befinden |

| Torgröße | Groß genug für ausreichenden Durchfluss |

Analyse von Läufersystemen

Die Führungsschienen sind wie Autobahnen für das Baumaterial. Sie müssen eben und geradlinig verlaufen. Selbst kleine Unebenheiten können zu Staus oder Unterfüllungen führen.

Vergleichen Sie die Führungsschienen mit Standardkonstruktionen und bewährten Verfahren, um potenzielle Probleme frühzeitig zu .

Auswirkungen der Entlüftungsbedingungen

Eine gute Belüftung ist wie frische Luft in einem stickigen Raum. Zusätzliche Lüftungsöffnungen verbessern die Luftzirkulation erheblich, ähnlich wie ein geöffnetes Fenster einen Raum erhellt.

Prüfen Sie Schimmelpilze auf ausreichende Belüftung, insbesondere in tiefen Hohlräumen und Sacklöchern.

Zusätzliche Abluftschlitze können die Luftzirkulation und damit die Luftzirkulation verbessern.

Diese Techniken verdeutlichen mir immer wieder, wie eng die einzelnen Fertigungsschritte miteinander verknüpft sind. Das Finden des perfekten Gleichgewichts führt zu exzellenter Produktqualität und Effizienz.

Durch eine Erhöhung der Einspritzgeschwindigkeit können Probleme mit Unterfüllung reduziert werden.WAHR

Eine höhere Einspritzgeschwindigkeit verbessert die Füllung, wie man an dünnwandigen Bereichen sehen kann.

Die Länge des Angusskanals hat keinen Einfluss auf den Schmelzeflusswiderstand.FALSCH

Längere Läufer erhöhen den Widerstand und können so zu einer Unterfüllung führen.

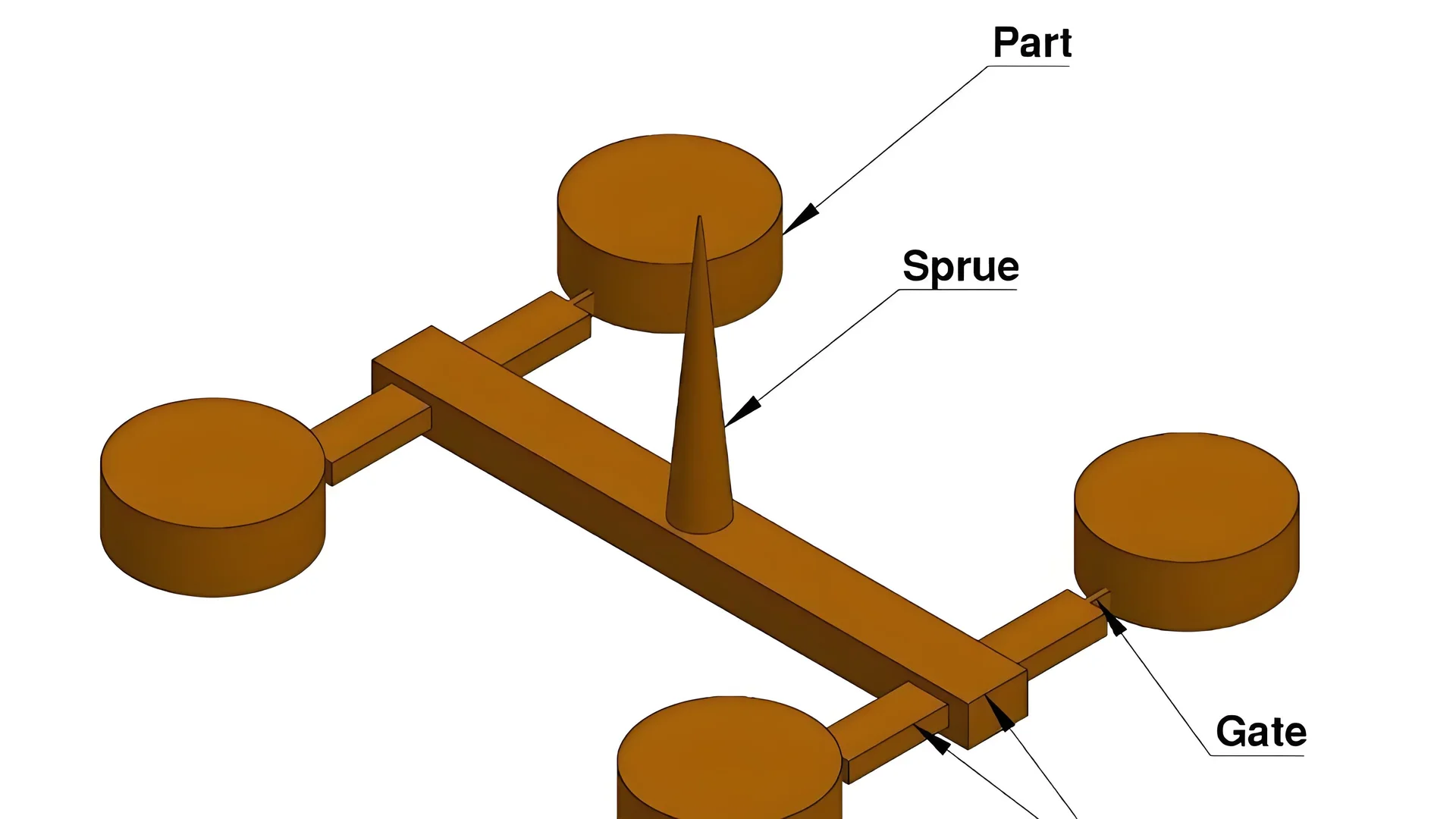

Wie beeinflusst die Angussgestaltung die Formfüllung?

Haben Sie sich jemals gefragt, warum manche Kunststoffteile perfekt aussehen, während andere viele Mängel aufweisen?

Die Angussgestaltung ist für die Formfüllung von entscheidender Bedeutung. Sie steuert den Fluss und die Geschwindigkeit des geschmolzenen Materials und beeinflusst somit die Qualität der Formfüllung. Eine falsche Angussgröße oder -positionierung führt zu Problemen wie unvollständiger Füllung oder Verzug. Solche Fehler beeinträchtigen die Produktqualität und wirken sich negativ auf das Endprodukt aus.

Die Rolle der Angussgestaltung beim Formenfüllen

Als ich mit der Werkzeugkonstruktion begann, verstand ich die Bedeutung der Angussgestaltung für den gesamten Prozess nicht. Es ist wie beim perfekten Aufstellen von Dominosteinen: Ein einziger falscher Stein kann das gesamte Arrangement ruinieren. Größe, Form und Position des Angusses sind entscheidend dafür, dass die gesamte Form mit flüssigem Kunststoff gefüllt wird.

| Designelement | Auswirkungen auf die Formfüllung |

|---|---|

| Torgröße | Beeinflusst Durchflussrate und Druckverteilung. Kleinere Schieber können zu Unterfüllung führen. |

| Torposition | Beeinflusst den Materialfluss; eine falsche Platzierung kann zu einer unvollständigen Füllung der Abschnitte führen. |

Methoden zur Beurteilung des Formendesigns

Ich erinnere mich an ein Projekt mit Problemen bei der Füllmenge. Durch die Verlegung des Angusskanals näher an die Kragarmkonstruktion konnten wir eine deutliche Verbesserung erzielen. Das fühlte sich an, als hätten wir den Schlüssel zu besseren Ergebnissen gefunden.

-

Bewertung der Torposition und -größe

- Wenn einige Bereiche weit entfernt vom Anguss nicht befüllt sind, kann dies auf eine falsche Angussposition hindeuten. Beispielsweise kann eine Verlegung des Angusses näher an einen Kragarm das Befüllen erleichtern.

-

Läufersystemprüfung

- mit der Suche nach Verkehrsstaus. Lange oder schmale Kanäle können den Widerstand gegen den Schmelzefluss erhöhen und zu Füllproblemen .

-

Entlüftungsanalyse

- Auch die Belüftung ist sehr wichtig. Ich habe einmal zusätzliche Entlüftungsschlitze in eine Form mit tiefen Hohlräumen eingebaut. Diese Änderung verhinderte Lufteinschlüsse und behob Probleme mit unzureichender Füllung.

Methoden zur Beurteilung von Injektionsparametern

Die Einspritzparameter wirken wie die verborgene Zutat beim Formenfüllen. Durch deren Veränderung werden die wahren Fähigkeiten einer Konstruktion sichtbar.

-

Einspritzgeschwindigkeitstest

- Ich erinnere mich daran, die Einspritzgeschwindigkeit während der Produktion verändert zu haben. Dünnwandige Bereiche wurden durch die Erhöhung der Geschwindigkeit von unterfüllt zu perfekt gefüllt.

-

Überwachung des Einspritzdrucks

- Die Überwachung des Drucks ist sehr wichtig. Ich habe beobachtet, wie eine Erhöhung des Drucks von 80 MPa auf 100 MPa die Füllqualität deutlich verbessert.

-

Überprüfung des Injektionsvolumens

- Die Überprüfung, ob das Einspritzvolumen dem theoretisch benötigten Volumen entspricht, ist für eine effektive Formfüllung 7. Fehler an dieser Stelle führen häufig zu einer Unterfüllung.

Eine Erhöhung der Injektionsgeschwindigkeit verbessert die Füllung in dünnwandigen Bereichen.WAHR

Eine höhere Einspritzgeschwindigkeit verbessert den Durchfluss und füllt dünnwandige Bereiche effektiv.

Die Oberflächenrauheit des Verteilerkanals hat keinen Einfluss auf den Schmelzeflusswiderstand.FALSCH

Raue Kanaloberflächen erhöhen den Widerstand und behindern den Schmelzefluss.

Was sind die wichtigsten Überlegungen bei der Konstruktion von Läufersystemen?

Haben Sie schon mal versucht, etwas perfekt zu machen und sind am Ende in einem Dschungel von Änderungen gelandet? Genau das ist Läufersystem-Design! Lassen Sie uns die wichtigen Teile genauer betrachten, die es am Laufen halten.

Wichtige Aspekte bei der Auslegung eines Angusskanalsystems sind die Überprüfung von Kanallänge, -breite und Oberflächenqualität. Die korrekte Platzierung und Dimensionierung der Angüsse ist von Bedeutung. Die Überwachung der Einspritzeinstellungen und die Kontrolle der Entlüftungsbedingungen spielen eine entscheidende Rolle.

Bestimmung der Läuferlänge und des Läuferdurchmessers

Ein langer Lauf fühlt sich mit jedem zusätzlichen Schritt anstrengend an. Ein zu langer Angusskanal verlangsamt den Materialfluss beim Spritzgießen. Eines Tages halbierte ich die Länge eines Angusskanals, und alles füllte sich perfekt mit deutlich weniger Materialverschwendung. Die Änderung des Angusskanaldurchmessers ist vergleichbar mit der Regulierung des Wasserdurchflusses an einem Gartenschlauch. Er muss exakt stimmen, um einen gleichmäßigen Druck zu gewährleisten.

Beispiel: Wenn ein Läufer doppelt so lang ist wie ein zuvor erfolgreicher Läufer, prüfen Sie, ob eine Verkürzung der Länge die Füllmenge verbessert.

Oberflächenbeschaffenheit des Läufers

Das Reiben der Hand über eine raue Oberfläche fühlt sich unangenehm an. Eine raue Angussfläche beeinträchtigt den Schmelzfluss auf die gleiche Weise. Ich verglich eine neue Form mit Standardkonstruktionen⁸ eine gleichmäßige Verteilung.

Tipp: Regelmäßige Kontrollen und Reparaturen sind dabei verlässliche Partner. Sie helfen, kleine Mängel zu erkennen, bevor sie zu großen Problemen werden.

Torposition und -größe

Die Wahl des richtigen Fensterplatzes im Haus sorgt für den richtigen Lichteinfall. Ich habe an einer kniffligen Form gearbeitet und festgestellt, dass es sehr hilfreich war, das Tor näher an einen komplexen Abschnitt zu platzieren. Plötzlich erhielten auch hartnäckig unterfüllte Stellen ausreichend Material.

Fallstudie: Durch das Verschieben eines Tores näher an einen Kragarmabschnitt konnte die Füllung verbessert werden, was auf eine unsachgemäße ursprüngliche Platzierung hinweist.

Überwachung der Injektionsparameter

Das Einstellen von Einspritzgeschwindigkeit, Druck und Volumen ähnelt dem Einstellen eines alten Radios für einen klaren Empfang:

- Geschwindigkeit: In einem Projekt führte die Erhöhung der Injektionsgeschwindigkeit von 30 cm/s auf 60 cm/s zu einer Verbesserung der dünnwandigen Bereiche von schlecht gefüllten zu gut geformten Strukturen.

- Druck: Überwachen und passen Sie den Einspritzdruck an, um Füllprobleme effektiv zu beheben.

- Volumen: Stellen Sie sicher, dass die eingestellten Volumina mit den tatsächlichen Anforderungen übereinstimmen, um Unterdosierungen zu vermeiden.

| Parameter | Prüfen | Auswirkungen |

|---|---|---|

| Geschwindigkeit | Allmählicher Anstieg | Verbessert das Füllen dünner Stellen |

| Druck | Schrittweise Anpassung | Löst komplexe Füllprobleme |

| Volumen | Überprüfung anhand theoretischer Anforderungen | Verhindert kurze Schläge |

Beurteilung der Entlüftungsbedingungen

Beim Kochen ohne zu lüftende Lüftung staut sich die Luft und es kommt zu Fehlern. Auch eine mangelhafte Belüftung kann dies bewirken. Die Reinigung der Lüftungsschlitze ist wie das Öffnen eines Fensters: Sie sorgt dafür, dass alles atmen kann und reibungslos funktioniert.

Lösung: Durch das Hinzufügen oder Reinigen von Lüftungsöffnungen kann die Effizienz der Formfüllung deutlich verbessert werden, da Lufteinschlüsse, die zu Defekten führen, vermieden werden.

Durch die Berücksichtigung dieser Faktoren stellte ich fest, dass der Prozess sehr reibungslos abläuft. Kleine Anpassungen führten zu deutlichen Verbesserungen in Qualität und Effizienz.

Eine Erhöhung der Einspritzgeschwindigkeit verbessert die Unterfüllung.WAHR

Höhere Einspritzgeschwindigkeiten können dazu beitragen, dünnwandige Bereiche effektiver zu füllen.

Lange Angusskanäle verringern den Widerstand gegen den Schmelzfluss.FALSCH

Lange Laufbänder erhöhen den Widerstand, was unter Umständen zu Problemen mit der Füllung führen kann.

Abschluss

Dieser Artikel untersucht, wie man Probleme mit der Unterfüllung von Formen beim Spritzgießen durch die Analyse von Einspritzparametern und Formkonstruktionsfaktoren identifizieren kann, wobei die Bedeutung von Geschwindigkeit, Druck, Volumen und Angussgestaltung hervorgehoben wird.

-

Die Erforschung von Optimierungstechniken wird dazu beitragen, zu verstehen, wie man durch Geschwindigkeitsanpassungen eine Unterfüllung verhindern kann. ↩

-

Das Verständnis von Konstruktionsüberlegungen kann zur Verbesserung der Produktqualität beitragen, indem Unterfüllungen vermieden werden. ↩

-

Untersuchen Sie die Ursachen und Auswirkungen von unterfüllten Produkten, um häufige Probleme beim Spritzgießen zu verstehen. ↩

-

Lernen Sie Methoden zur Steigerung der Fertigungseffizienz kennen, mit Schwerpunkt auf Spritzgusstechniken. ↩

-

Die Identifizierung häufiger Fehler bei der Angusskanalkonstruktion hilft, den Fließwiderstand zu verringern und die Formfülleffizienz zu verbessern. ↩

-

Die Untersuchung der Auswirkungen von Angusskanälen kann die Effizienz des Spritzgießens und die Produktqualität verbessern. ↩

-

Das korrekte Einspritzvolumen gewährleistet eine vollständige Füllung, verbessert die Produktintegrität und reduziert Defekte. ↩

-

Die Untersuchung von Standardkonstruktionen liefert Vergleichswerte für die Entwicklung effizienter Läufersysteme. ↩