Haben Sie sich jemals gefragt, wie Polypropylenprodukte hergestellt werden? Ich schon!

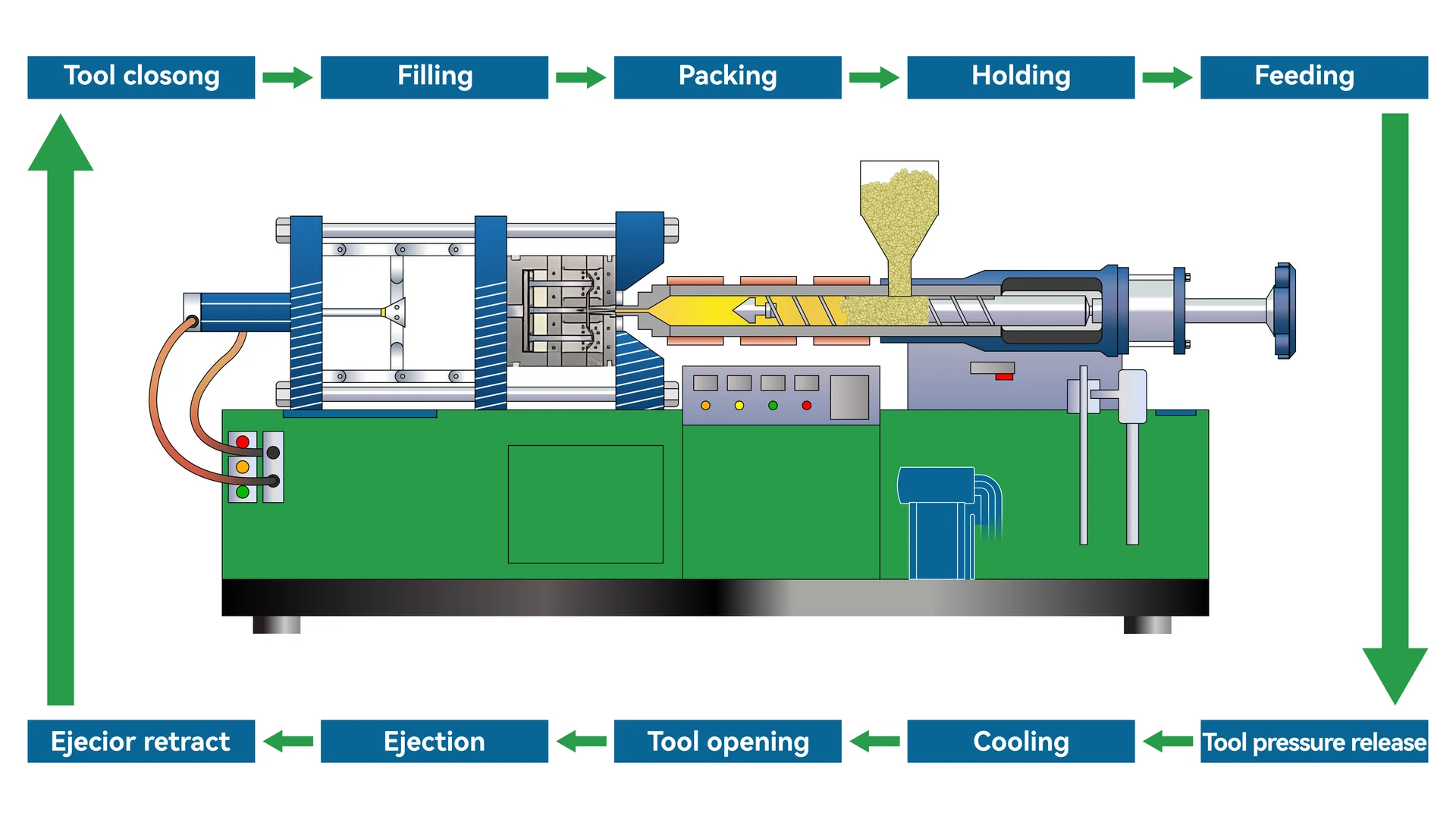

Beim PP-Spritzgießen werden Polypropylen-Granulate in einen beheizten Zylinder eingeführt, wo sie geschmolzen und in einen Formhohlraum eingespritzt werden. Das Material kühlt ab, erstarrt und nimmt die gewünschte Form an, bevor es ausgeworfen wird. Dieses Verfahren wird aufgrund seiner Effizienz und Vielseitigkeit bei der Herstellung komplexer Teile geschätzt.

Diese kurze Zusammenfassung zeigt die Grundlagen. Das Erlernen des PP-Spritzgießens beinhaltet die Auseinandersetzung mit interessanten Details zu Materialeigenschaften, Werkzeugform und Verarbeitungssituationen. Bleiben Sie dran, erkunden Sie jedes Detail und finden Sie heraus, wie Sie Ihre Spritzgießverfahren verbessern können.

Beim PP-Spritzgießen werden Polypropylen-Granulate verwendet.WAHR

Polypropylen-Pellets werden üblicherweise geschmolzen und anschließend in eine Form eingespritzt.

Welche Phasen umfasst das PP-Spritzgießen?

Lernen Sie die Details des Polypropylen-Spritzgießens kennen, einer wichtigen Methode in der heutigen Produktion.

Das PP-Spritzgießen umfasst mehrere Schritte: Materialvorbereitung, Schmelzen, Einspritzen, Abkühlen und Auswerfen. Jeder Schritt ist entscheidend für die Qualität und Präzision des Endprodukts – von der Auswahl des richtigen Materials bis hin zur Konstruktion einer effizienten Form.

Materialvorbereitung: Beginn des Prozesses

Der erste Schritt beim PP-Spritzgießen ist die Materialvorbereitung. Zuerst wird das passende Polypropylenharz entsprechend den Produktanforderungen ausgewählt. Das Harz muss sauber und frei von Fremdstoffen sein. Es muss außerdem ausreichend getrocknet sein, um Feuchtigkeitsprobleme während des Spritzgießens zu vermeiden. Üblicherweise muss PP-Harz 2–4 Stunden lang bei Temperaturen zwischen 80 und 100 °C getrocknet werden, wobei der Feuchtigkeitsgehalt unter 0,05 % liegen sollte.

Schmelzen: Die richtige Dicke erreichen

Das vorbereitete Harz gelangt in den beheizten Zylinder der Spritzgießmaschine. Dort schmilzt es bei Temperaturen zwischen 160 und 250 °C. Die richtige Schmelztemperatur ist wichtig, damit das Harz flüssig bleibt und nicht zerfällt, was die Produktfestigkeit beeinträchtigen könnte.

Injektion: Die Form ausfüllen

50 – 120 MPa² , in einen speziell dafür vorgesehenen Formhohlraum eingespritzt . Geschwindigkeit und Druck müssen sorgfältig kontrolliert werden, um eine vollständige Füllung ohne die Entstehung von Fehlern wie Fließmarken oder Schmelzlinien zu gewährleisten.

Abkühlung: Härten des Produkts

Nach dem Einspritzen kühlt das Material in der Form ab und härtet aus. Dies ist eine entscheidende Phase, da sie die endgültige Form und Größe des Produkts bestimmt. Ein gutes Kühlsystem, oft mit Wasserkanälen im Inneren der Form, sorgt für eine gleichmäßige Temperaturverteilung und reduziert Schrumpfung und Verformung.

Auswurf: Entfernen des Produkts

Im letzten Schritt das abgekühlte Produkt 3 aus der Form entnommen. Dies muss sorgfältig erfolgen, um Beschädigungen zu vermeiden. Je nach Produktform kommen unterschiedliche Auswerfertypen zum Einsatz, beispielsweise Auswerferstifte oder -platten.

Jeder Arbeitsschritt beim PP-Spritzgießen ist entscheidend. Sorgfältige Beachtung der Details in jedem Schritt führt zu hochwertigen Produkten. Die Wahl robuster Formmaterialien wie P20- oder 718-Stahl und die Anpassung der Spritzgießparameter wie Druck und Geschwindigkeit sind wichtige Entscheidungen, die sowohl Aussehen als auch Funktion beeinflussen.

PP-Harz muss 2-4 Stunden lang bei 80-100°C getrocknet werden.WAHR

Durch das Trocknen des Harzes werden Feuchtigkeitsprobleme vermieden. Dies trägt zu einer hohen Formqualität bei.

Der Einspritzdruck beim PP-Formen liegt immer unter 50 MPa.FALSCH

Die Einspritzkraft liegt beim PP-Formen üblicherweise zwischen 50 und 120 MPa.

Wie beeinflussen Materialeigenschaften den Formgebungsprozess?

Das Verständnis der Materialeigenschaften ist für erfolgreiche Formgebungsergebnisse unerlässlich.

Die Materialeigenschaften beeinflussen den Formgebungsprozess maßgeblich, indem sie Fließverhalten, Temperaturbeständigkeit und die Qualität des Endprodukts verändern. Zu den wichtigsten Eigenschaften zählen thermische Stabilität, Viskosität und mechanische Festigkeit, welche die Effizienz des Formgebungsprozesses und die strukturelle Integrität der Formteile bestimmen.

Bedeutung der Hitzestabilität

Im Formgebungsprozess 4 ist die Wärmebeständigkeit von großer Bedeutung. Sie beeinflusst das Verhalten des Materials bei Hitze. Polypropylen (PP) beispielsweise beginnt zwischen 160 und 170 °C zu schmelzen. Diese Eigenschaft macht es für viele Anwendungen geeignet. Seine hohe Hitzebeständigkeit sorgt dafür, dass es auch in warmen Umgebungen wie Fahrzeuginnenräumen oder elektrischen Bauteilen seine Form behält.

Materialien mit mangelnder Hitzebeständigkeit können beim Formen zerfallen oder verbrennen. Dies kann zu Problemen wie Farbveränderungen oder Schwachstellen führen. Daher ist die Auswahl von Materialien mit ausreichender Hitzebeständigkeit für Qualität und Langlebigkeit unerlässlich.

Einfluss der Dicke auf den Durchfluss

Die Dicke bzw. Viskosität beeinflusst, wie leicht ein Material in Formen fließt. PP fließt gut und füllt komplexe Formteile ohne großen Kraftaufwand. Ist das Material jedoch zu dickflüssig, füllt es die kleinen Bereiche der Form möglicherweise nicht richtig aus, was zu unvollständigen Teilen führen kann.

Andererseits können sehr dünne Materialien Probleme wie Materialüberschuss oder zu starkes Schrumpfen verursachen. Durch Anpassen der Dicke mit Additiven oder durch Mischen mit anderen Kunststoffen lässt sich die Fließfähigkeit verbessern.

Festigkeit und Haltbarkeit des Artikels

Die Festigkeit eines Materials, beispielsweise seine Dehn- und Biegefestigkeit, ist für die Verwendung des Endprodukts von Bedeutung. Polypropylen (PP) weist beispielsweise eine Dehnfestigkeit von 20–30 MPa und eine Biegefestigkeit von 25–40 MPa auf. Diese Festigkeitswerte verleihen dem Material genügend Robustheit für die Herstellung langlebiger Produkte wie Konsumgüter oder Autoteile.

Darüber hinaus ist PP schlagfester als andere Kunststoffe wie Polystyrol. Dadurch eignet es sich ideal für Anwendungen, die hohe Festigkeit und geringe Sprödigkeit erfordern. Es ist außerdem unbedenklich für Lebensmittelverpackungen, da es ungiftig ist.

Chemische Beständigkeit und Anwendung

PP ist beständig gegen Chemikalien wie Säuren, Laugen und Lösungsmittel. Dadurch erweitert sich sein Anwendungsbereich, beispielsweise in Lebensmittelverpackungen und Haushaltsgeräten. Dank dieser Eigenschaft bleibt das Produkt sicher und robust, auch wenn es während des Gebrauchs oder der Reinigung mit verschiedenen Chemikalien in Kontakt kommt.

Die Auswahl von Werkstoffen anhand ihrer Chemikalienbeständigkeit ist in Branchen, in denen Produkte häufig mit aggressiven Substanzen in Kontakt kommen, von großer Bedeutung.

Schlussbetrachtungen zu den Materialeigenschaften

Jede Materialseigenschaft trägt auf besondere Weise zum Erfolg des Formgebungsprozesses bei. Durch Kenntnis und Anpassung dieser Eigenschaften – Hitzebeständigkeit, Dicke, Festigkeit und Chemikalienbeständigkeit – können Hersteller die Qualität und die Einsatzmöglichkeiten für verschiedene Anwendungen verbessern.

Polypropylen hat einen Schmelzpunkt von 160 - 170°C.WAHR

Polypropylen schmilzt bei hohen Temperaturen und ist daher sehr hitzebeständig.

Hochviskose Materialien fließen leicht in die Formhohlräume.FALSCH

Dickflüssige Flüssigkeiten sind bewegungsunfähig, daher ist es schwierig, Formdetails auszufüllen.

Welche Rolle spielt die Formenkonstruktion für die Produktqualität?

Neugierig, wie sich die Formgestaltung auf die Qualität Ihrer Produkte auswirkt? Finden wir es heraus!

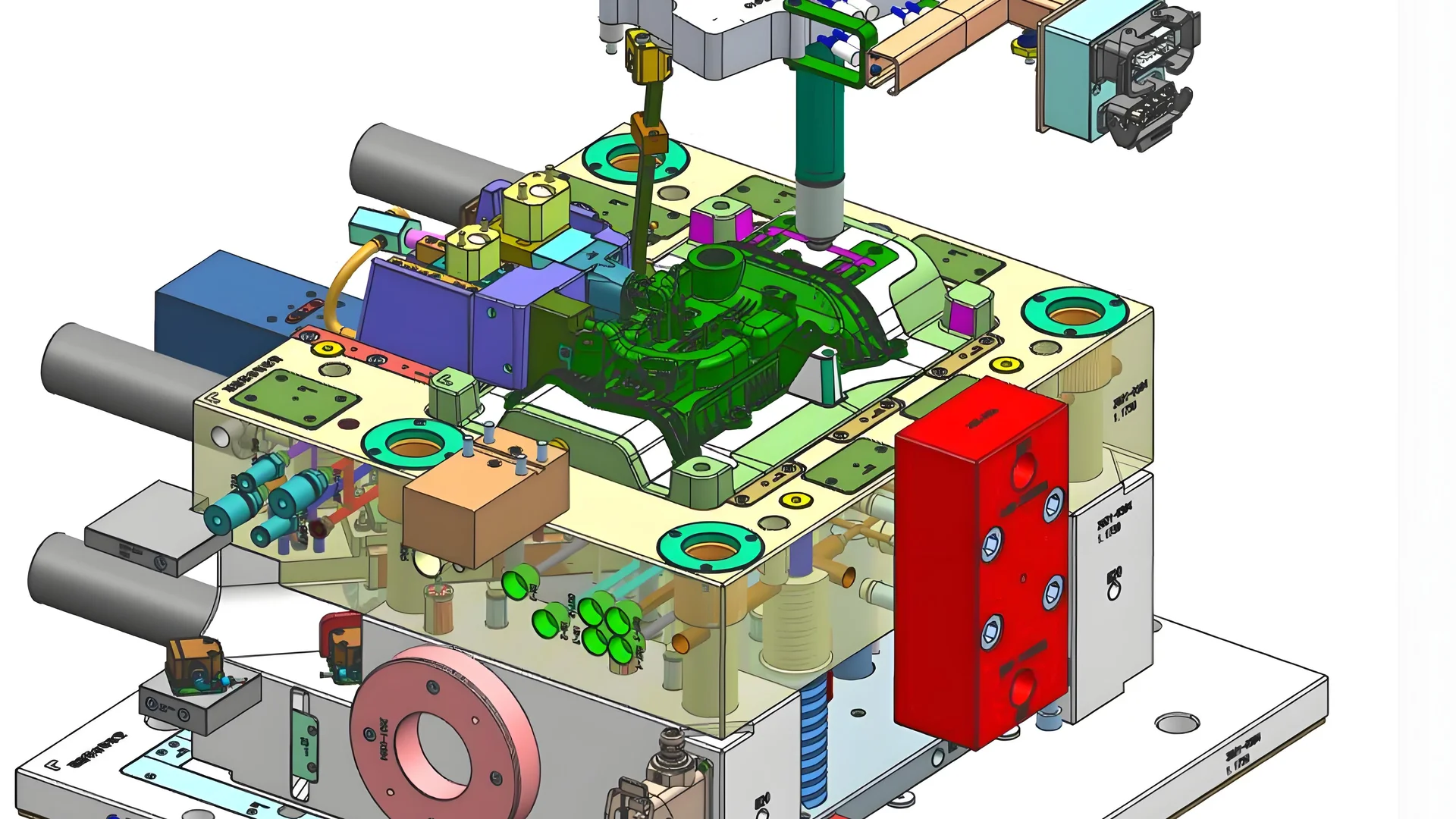

Die Werkzeugkonstruktion ist entscheidend für die Qualität von Spritzgussteilen. Sie beeinflusst Aspekte wie Maßgenauigkeit, Oberflächengüte und strukturelle Integrität. Eine optimale Werkzeugkonstruktion gewährleistet effiziente Kühlung, reibungsloses Auswerfen und minimale Defekte und wirkt sich somit direkt auf die Zuverlässigkeit und Ästhetik des Endprodukts aus.

Bedeutung der Auswahl des Formmaterials

Die Wahl des richtigen Formmaterials ist entscheidend, um den hohen Drücken und Temperaturen beim Spritzgießen standzuhalten. Werkstoffe wie P20- und 718-Stahl sind aufgrund ihrer Härte, Festigkeit und Verschleißfestigkeit beliebt. Beispielsweise P20-Stahl 5 hervorragende Verarbeitungseigenschaften zu geringeren Kosten und eignet sich daher ideal für das allgemeine PP-Spritzgießen.

Kühlsystemdesign

Für eine gleichmäßige Formtemperatur, die für eine gleichbleibende Produktqualität unerlässlich ist, ist ein effizientes Kühlsystem erforderlich. Üblicherweise wird Wasserkühlung mit Kanälen im Inneren der Form eingesetzt. Die Breite dieser Kanäle liegt oft zwischen 8 und 12 mm, wobei der Abstand je nach Wandstärke und Form des Produkts typischerweise zwischen 20 und 50 mm beträgt.

Bei der Auslegung des Kühlsystems 6 muss sichergestellt werden, dass Ein- und Auslass symmetrisch angeordnet sind, um einen gleichmäßigen Wasserdurchfluss zu gewährleisten, die Kühlwirkung zu optimieren und die Zykluszeiten zu verkürzen.

Trennfläche und Auslösemechanismus

Die Trennlinie sollte so platziert werden, dass sie weder Aussehen noch Funktion des Produkts beeinträchtigt. Der Entriegelungsmechanismus muss der Form und Struktur des Produkts angepasst sein, um ein einfaches Entfernen ohne Beschädigung oder Verbiegen zu ermöglichen.

Je unterschiedliche Auswerferkonstruktionen ausgewählt, z. B. Auswerferstifte für allgemeine Anwendungen oder Druckplattenauswerfer für größere Produkte, die eine gleichmäßige Kraftverteilung erfordern.

Klebstoffzuführungssystem

Die Wahl des Klebstoffauftragsverfahrens beeinflusst die Produktqualität. Zu den Optionen gehören das Direktverkleben für eine schnellere Füllung, das jedoch sichtbare Spuren hinterlässt, und das Angussverkleben mit seitlichem Anguss für größere Produkte mit weniger sichtbaren Spuren. Das Angussverkleben mit seitlichem Anguss eignet sich am besten für Artikel, die eine hochwertige Oberflächenveredelung erfordern.

Auswirkungen auf das Produktdesign

Eine gleichmäßige Wandstärke ist entscheidend, um Probleme wie ungleichmäßiges Schrumpfen und innere Spannungen, die zu Verformungen führen können, zu vermeiden. Bei Produkten mit komplexen Formen trägt eine langsame Änderung der Wandstärke dazu bei, Spannungsspitzen zu reduzieren. Typischerweise wird je nach Verwendungszweck eine Wandstärke von 1–3 mm empfohlen.

Verbesserung des Produktbildes und der Produktfunktion

Eine gute Werkzeugkonstruktion verbessert nicht nur das Aussehen, sondern auch die Funktion des Endprodukts. Durch die Optimierung der Kühl- und Angussanlagen erzielen Hersteller bessere Oberflächen und eine höhere strukturelle Festigkeit, sodass die Produkte stets höchsten Qualitätsstandards entsprechen.

Zusammenfassend lässt sich sagen, dass eine sorgfältige Werkzeugkonstruktion der Schlüssel zur Verbesserung sowohl der Optik als auch der Funktionalität von Spritzgussprodukten ist und somit die Kundenzufriedenheit sichert und die Wettbewerbsfähigkeit erhält.

Die Formgestaltung beeinflusst die Oberflächenbeschaffenheit des Produkts.WAHR

Durch sorgfältige Formenherstellung werden glatte Oberflächen erzielt, indem Fehler minimiert werden.

Eine gleichmäßige Wandstärke verhindert Verformungen der Produkte.WAHR

Eine gleichmäßige Wandstärke verringert Spannungs- und Schrumpfungsprobleme.

Wie lassen sich die Parameter des Spritzgießens optimieren?

Sie möchten Ihre Spritzgusstechnik verbessern, um bessere Ergebnisse zu erzielen? So geht's!

Um die Parameter des Spritzgießens zu optimieren, sollten Sie sich auf die Anpassung von Einspritzdruck, Geschwindigkeit und Schneckendrehzahl konzentrieren. Jeder Parameter sollte anhand von Produktgröße, -form und Materialeigenschaften feinjustiert werden, um Fehler zu minimieren und die Qualität zu verbessern.

Wichtige Parameter verstehen

Die Parameter beim Spritzgießen sind entscheidend für die Qualität und Produktivität der hergestellten Produkte. Zu den wichtigsten Parametern gehören Einspritzdruck, Geschwindigkeit und Schneckendrehzahl.

-

Einspritzdruck: Dieser liegt typischerweise zwischen 50 und 120 MPa. Dünnere Produkte benötigen oft einen höheren Druck für eine ordnungsgemäße Füllung, während bei dickeren Artikeln weniger Druck verwendet werden kann, um Spannungen im Inneren zu vermeiden.

-

Einspritzgeschwindigkeit: Üblicherweise zwischen 50 und 150 mm/s. Passen Sie diese an die Komplexität des Werkstücks und das gewünschte Erscheinungsbild an. Höhere Geschwindigkeiten füllen komplexe Formen besser, während niedrigere Geschwindigkeiten für hochwertige Oberflächen sorgen.

-

Schneckendrehzahl: Üblicherweise zwischen 30 und 100 U/min. Höhere Drehzahlen steigern die Produktionsrate, können aber zu Überhitzung und Materialschäden führen.

Behebung häufiger Mängel

Beim Spritzgießen können Fehler wie unvollständige Füllung, Schrumpfungsstellen und Fließmarken auftreten. Lösungen hierfür sind:

| Defekt | Ursache | Lösung |

|---|---|---|

| Unvollständige Füllung | Niedriger Druck oder niedrige Geschwindigkeit | Druck und Geschwindigkeit erhöhen, Formtemperatur ändern |

| Schrumpfmarken | zu starkes Schrumpfen | Haltezeit verlängern, Abkühlzeit verlängern |

| Fließmarken | Zu hohe Geschwindigkeit | Geschwindigkeit verringern, Formtemperatur erhöhen |

Parameter für verschiedene Produkte anpassen

Die Gestaltung der Produkte 8 beeinflusst auch die Parametereinstellungen. Beispielsweise benötigt ein Produkt mit gleichmäßigen Wänden andere Parameter als eines mit unebenen Wänden.

Die Nutzung der Vorteile von Polypropylen (PP), wie seiner starken Beständigkeit gegenüber Chemikalien und seines niedrigen Preises, führt wahrscheinlich zu kostengünstigen Lösungen 9 .

Effizienz und Qualität im Gleichgewicht halten

Die korrekte Einstellung dieser Parameter verbessert nicht nur die Qualität, sondern steigert auch die Produktionseffizienz. Regelmäßige Kontrollen und Anpassungen führen zu weniger Ausschuss und geringeren Kosten.

Das Verständnis der Details der Spritzgussparameter hilft den Entwicklern, Geschwindigkeit und Detailgenauigkeit in Einklang zu bringen, was zu einer wirklich guten Produktqualität führt.

Höherer Einspritzdruck verhindert innere Spannungen in dicken Wänden.FALSCH

Erhöhter Druck führt wahrscheinlich zu inneren Spannungen in dickwandigen Gegenständen.

Eine zu hohe Schneckendrehzahl kann die Harzqualität beim Spritzgießen beeinträchtigen.WAHR

Schnelle Schraubendrehungen können zu hohen Temperaturen führen und das Harz beschädigen.

Abschluss

Um Effizienz und Qualität zu steigern, ist es wichtig, die Details des PP-Spritzgießens zu verstehen. Diese Erkenntnisse verbessern die Konstruktion und die Prozessoptimierung.

-

Gewinnen Sie Einblicke in die Optimierung der PP-Harzaufbereitung für eine qualitativ hochwertige Produktion: 1) Stellen Sie sicher, dass Sie über die richtige Formgebungsausrüstung verfügen. 2) Erwägen Sie eine Vortrocknung NUR bei Verwendung bestimmter Polypropylenharze. 3) Verwenden Sie eine Schmelze … ↩

-

Entdecken Sie fortschrittliche Techniken zur Optimierung Ihres Spritzgießprozesses: Dieser Blog stellt die Arten, Eigenschaften und den Spritzgießprozess von technischen Kunststoffen (PP) vor, sowie die Auswahl der Ausrüstung, die Produktmodellierung und den Werkzeugbau… ↩

-

Entdecken Sie innovative Auswerferkonstruktionen für die nahtlose Produktentnahme: Um die zum Auswerfen notwendige Kraft zu reduzieren, weist die Konstruktion beim Spritzgießen vergrößerte Entformungsschrägen auf und kann eine glattere Oberfläche am Kern aufweisen… ↩

-

Erfahren Sie, wie Materialeigenschaften die Ergebnisse und die Effizienz des Formgebungsprozesses beeinflussen: Niedrigere Schmelzflussraten korrelieren mit Materialien höherer durchschnittlicher Molmasse. Eine höhere Molmasse wiederum führt zu verbesserten Eigenschaften … ↩

-

Entdecken Sie die Eigenschaften von P20-Stahl, geeignet für PP-Spritzgießformen: P20-Formenstahl ist ein vielseitiger, niedriglegierter Werkzeugstahl, der sich durch gute Zähigkeit bei moderater Festigkeit auszeichnet. Der Stahl wird häufig für Kunststoffe verwendet … ↩

-

Erfahren Sie mehr über die Konstruktion optimaler Kühlsysteme für Formen: Stellen Sie sicher, dass der Durchmesser der Kühlleitung groß genug ist, um die Konvektion der Kunststoffmaterialtemperatur in den umgebenden Stahl zu überwinden. … ↩

-

Entdecken Sie verschiedene Auswerfermechanismen für reibungsloses Entformen: Auswerfersysteme im Spritzguss · Stift- und Klingenauswerfer · Auswerferhülsen · Ventilauswerfer · Abstreiferringauswerfer · Luftauswerfer · Weitere Informationen … ↩

-

Erfahren Sie, warum eine gleichmäßige Wandstärke entscheidend für die Spannungsreduzierung ist: Eine korrekte Wandstärke verringert das Risiko von Schönheitsfehlern an Kunststoffteilen. Die Wandstärke von Kunststoffformteilen sollte mindestens 40 bis 60 Prozent der Wandstärke von … betragen ↩

-

Entdecken Sie, warum PP in verschiedenen Branchen so beliebt ist: Vorteile des PP-Spritzgießens · Polypropylen ist leicht verfügbar und kostengünstig. · Es ist beständig gegen Feuchtigkeit, Ermüdung und Stöße. · PP hat … ↩