Hallo! Haben Sie schon einmal darüber nachgedacht, ein Projekt mit POM- Kunststoff zu starten? Es ist wie der Eintritt in eine neue Welt voller Möglichkeiten, in der Kenntnisse des Spritzgussverfahrens Ihnen eine hilfreiche Orientierung bieten können.

Das Spritzgießverfahren für POM- Kunststoff erfordert die präzise Steuerung von Temperatur und Druck, um dieses vielseitige Material zu formen. Zu den wichtigsten Schritten gehören die Auswahl geeigneter Formmaterialien, die Sicherstellung einer gleichmäßigen Kühlung und die Kontrolle der Schmelztemperatur von POM -H (190–230 °C) und POM -K (190–210 °C).

Diese Übersicht bietet einen kurzen Einblick in den Spritzgießprozess von POM . Jeder Schritt erfordert spezifische Methoden und Überlegungen. Um in diesem Prozess wirklich kompetent zu werden, sollten Sie sich eingehender mit detaillierten Informationen zu Werkzeugkonstruktion, Temperaturkontrolle und Materialauswahl auseinandersetzen.

POM-H benötigt eine Schmelztemperatur von 190–230°C.WAHR

Der Schmelztemperaturbereich von POM-H ermöglicht eine präzise Formgebung ohne Beschädigung.

Was sind die wichtigsten Eigenschaften von POM -Kunststoff?

POM- Kunststoff, bekannt für seine mechanischen Eigenschaften, spielt in verschiedenen Branchen eine entscheidende Rolle. Doch was genau macht ihn so einzigartig?

POM- Kunststoff zeichnet sich durch hohe Festigkeit, Steifigkeit und ausgezeichnete Chemikalienbeständigkeit aus. Homopolymerisiertes POM bietet überlegene mechanische Eigenschaften, während copolymerisiertes POM eine verbesserte Schlagfestigkeit und thermische Stabilität aufweist und sich dadurch für zahlreiche Anwendungen eignet.

Mechanische Eigenschaften von POM -Kunststoff

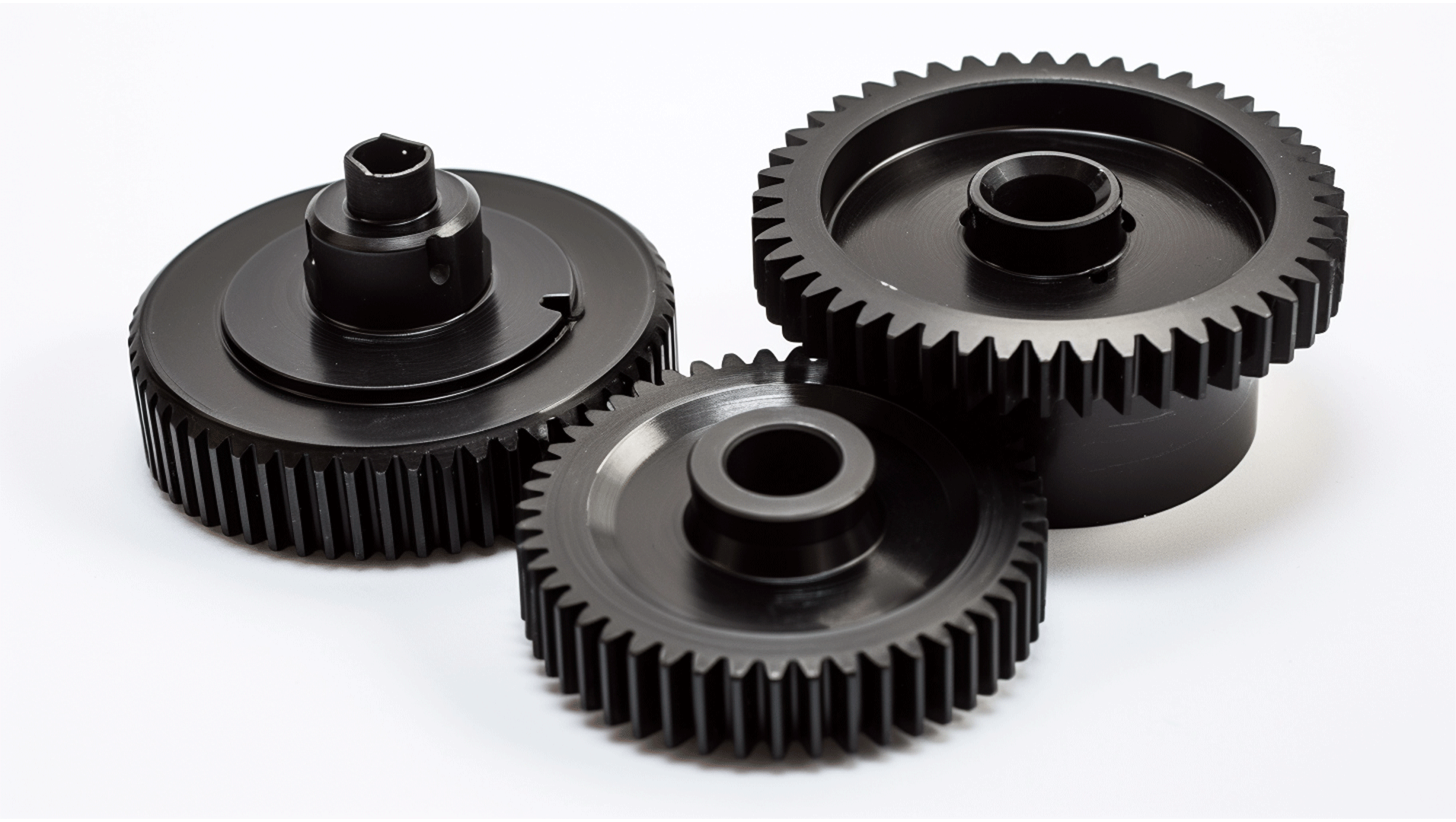

POM- Kunststoff ist für seine Festigkeit bekannt. Homopolymerisiertes POM mit seiner regelmäßigen Molekularstruktur bietet in der Regel eine höhere Festigkeit und Stabilität als copolymerisiertes POM . Dies liegt an seiner hohen Kristallinität und seiner guten Belastbarkeit unter hohem Druck. Es wird häufig zur Herstellung von robusten Zahnrädern und Lagern eingesetzt.

Im Gegensatz dazu weist copolymerisiertes POM eine höhere Zähigkeit auf und ist stoßfester. Seine Molekularstruktur enthält weitere Monomere wie Ethylenoxid, wodurch es sich für Anwendungen eignet, die Flexibilität und Festigkeit erfordern, beispielsweise für Fahrzeuginnenausstattungen und elektrische Abdeckungen.

Thermische Eigenschaften

Die Wärmeeigenschaften von POM- Kunststoff unterscheiden sich je nach Typ. Homopolymerisiertes POM schmilzt bei hohen Temperaturen um 175 °C und eignet sich daher für heiße Umgebungen, ohne an Festigkeit einzubüßen. Dies ist wichtig für Bauteile wie Motorkomponenten, die hohen Temperaturen ausgesetzt sind.

Copolymerisiertes POM bietet jedoch eine höhere thermische Stabilität und ist beständiger gegen Zersetzung und Farbveränderung über lange Zeiträume bei hohen Temperaturen. Dies ist vorteilhaft in Bereichen, die eine gleichbleibende Leistung unter Hitze erfordern, wie beispielsweise in manchen Motorräumen von Kraftfahrzeugen.

Chemische Beständigkeit

Beide POM- kann beispielsweise homopolymerisiertes POM POM besser intakt bleibt. Die Wahl des richtigen POM- ist daher entscheidend bei Kontakt mit Chemikalien.

Verarbeitbarkeit und Überlegungen zur Werkzeugkonstruktion

Copolymerisiertes POM fließt beim Spritzgießen besser. Dadurch füllt es komplexe Formen aus und ermöglicht die Herstellung detaillierter Strukturen und dünner Teile. Während homopolymerisiertes POM beim Spritzgießen stark schrumpfen kann, behält copolymerisiertes POM seine Form besser bei.

Bei der Herstellung von Formen für POM- Kunststoff ist die Wahl harter und verschleißfester Materialien wichtig. Häufig werden Stahlsorten wie P20 oder H13 verwendet. Die Formkonstruktion sollte zudem die Trennfläche und die Entnahmemethode berücksichtigen, um ein einfaches Entformen ohne Verbiegen zu ermöglichen.

Eine gute Kühlsystemauslegung ist entscheidend für eine gleichmäßige Formtemperatur und eine verbesserte Produktqualität. Wasserkühlkanäle, oft 8–12 mm breit, tragen dazu bei, indem sie eine effiziente Wärmeableitung gewährleisten und Zeit sparen.

Branchenübergreifende Anwendungen

Homopolymerisiertes POM zeichnet sich durch seine hohen Festigkeit aus und eignet sich daher hervorragend für Präzisionsteile wie Zahnräder und Lager in Industriemaschinen, wo Zuverlässigkeit unerlässlich ist. Copolymerisiertes POM ist aufgrund seiner Flexibilität und Schlagfestigkeit ideal für Konsumgüter und Autoteile, die hohen Belastungen standhalten müssen.

Durch das Verständnis dieser Eigenschaften und die Wahl des richtigen POM- Kunststoffs können die Industrien ihre Produktionsmethoden optimieren, um eine hervorragende Produktleistung zu erzielen.

Homopolymeres POM weist eine höhere Festigkeit auf als Copolymeres POM.WAHR

Die gleichmäßige Struktur von Homopolymer-POM sorgt für eine ausgezeichnete mechanische Festigkeit.

Copolymer-POM ist für Hochtemperaturanwendungen ungeeignet.FALSCH

Das Copolymer POM bietet eine hohe thermische Stabilität und Hitzebeständigkeit.

Worin unterscheiden sich Homopolymer- und Copolymer- POM in ihren Anwendungsgebieten?

Die Untersuchung der Unterschiede zwischen Homopolymer- und Copolymer- POM hilft Ihnen, das beste Material für Ihre Anwendungen auszuwählen.

Homopolymeres POM ist aufgrund seiner hohen Festigkeit und Steifigkeit ideal für Präzisionsbauteile. Copolymeres POM bietet eine bessere Zähigkeit und Schlagfestigkeit und eignet sich daher für Fahrzeuginnenausstattungen und elektrische Gehäuse.

Verständnis der Molekülstruktur

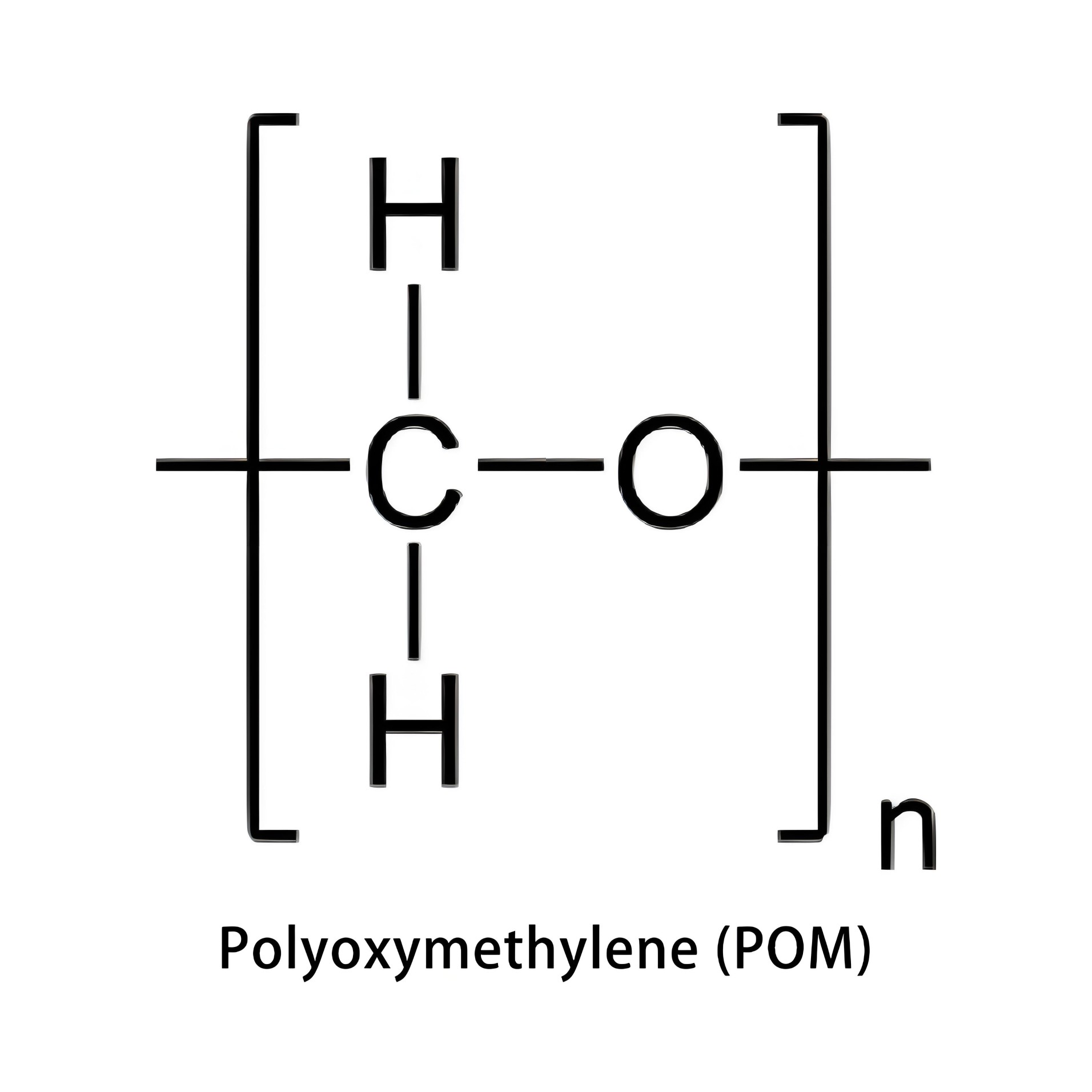

Der Hauptunterschied zwischen Homopolymer- und Copolymer- POM (Polyoxymethylen) liegt in ihrer Molekularstruktur. Homopolymer- POM entsteht aus einem einzigen Formaldehydmolekül und weist aufgrund seiner regelmäßigen Molekülketten eine sehr kristalline Struktur auf. Diese hohe Kristallinität verleiht ihm große Festigkeit und Steifigkeit, weshalb es häufig für Hochleistungsbauteile wie Zahnräder und Lager eingesetzt wird.

Im Gegensatz dazu enthält Copolymer- POM andere Monomere wie Ethylenoxid. Dieses Verfahren führt zu einer weniger regelmäßigen Kettenstruktur, wodurch die Kristallinität etwas abnimmt. Dieser Unterschied erhöht jedoch die Flexibilität und bietet somit eine bessere Schlagfestigkeit und Funktionsfähigkeit bei Kälte.

Mechanische und thermische Leistung

Hinsichtlich der mechanischen Eigenschaften weist Homopolymer -POM eine höhere Zug- und Biegefestigkeit auf. Dies prädestiniert es für Anwendungen, die eine hohe Lastaufnahme erfordern. Sein höherer Schmelzpunkt nahe 175 °C sorgt für mechanische Stabilität auch bei höheren Temperaturen, was insbesondere bei Hochtemperaturanwendungen von entscheidender Bedeutung ist.

Copolymer- POM bietet eine höhere Zähigkeit und Schlagfestigkeit, was für Bauteile, die Vibrationen oder Stößen ausgesetzt sind, unerlässlich ist. Seine außergewöhnliche thermische Stabilität gewährleistet, dass es auch bei dauerhafter Hitzeeinwirkung seine Leistungsfähigkeit beibehält. Diese Eigenschaft ist besonders vorteilhaft für Anwendungen wie beispielsweise Autoteile, die ständiger Hitze ausgesetzt sind.

| Eigentum | Homopolymer POM | Copolymer POM |

|---|---|---|

| Festigkeit und Steifigkeit | Höhere Zug- und Biegefestigkeit | Bessere Zähigkeit und Flexibilität |

| Schmelzpunkt | ~175°C | Etwas niedriger |

| Thermische Stabilität | Gut geeignet für hohe Temperaturen | Sehr gut, weniger anfällig für Ausbleichen |

Chemische Beständigkeit und Verarbeitbarkeit

Beide POM- POM jedoch den Homopolymer-Varianten überlegen.

Hinsichtlich der Verarbeitbarkeit weist Copolymer- POM eine bessere Fließfähigkeit auf, was ein einfacheres Füllen der Form bei komplexen Spritzgussverfahren ermöglicht. Dieser Vorteil ist besonders hilfreich bei der Herstellung detaillierter oder dünner Teile, bei denen der Materialfluss eine entscheidende Rolle spielt.

| Aspekt | Homopolymer POM | Copolymer POM |

|---|---|---|

| Chemische Beständigkeit | Insgesamt gut; in alkalischen Lösungen akzeptabel | Hervorragend in alkalischen Umgebungen |

| Verarbeitbarkeit | Höherer Schrumpfungsgrad; erfordert sorgfältige Kontrolle | Bessere Fließfähigkeit; leichteres Formen |

Anwendungsspektrum

Die Wahl zwischen Homopolymer- und Copolymer -POM hängt von den jeweiligen Anforderungen ab. Für Präzisionsbauteile wie Zahnräder und Lager, die Steifigkeit und Festigkeit erfordern, eignet sich Homopolymer -POM am besten. Es wird häufig in Maschinen und Anlagen eingesetzt, wo Genauigkeit von entscheidender Bedeutung ist.

Für Anwendungen, die Stoßfestigkeit erfordern oder wechselnden Umgebungsbedingungen ausgesetzt sind, eignet sich Copolymer -POM besser. Seine Verwendung in Fahrzeuginnenräumen oder Elektronikgehäusen zeigt seine Fähigkeit, Belastungen standzuhalten und gleichzeitig formstabil zu bleiben. Insbesondere bei Fahrzeuginnenausstattungen werden seine Witterungsbeständigkeit und Festigkeit genutzt.

Homopolymeres POM weist eine höhere Zugfestigkeit auf als Copolymere.WAHR

Homopolymeres POM ist bekannt für seine ausgezeichnete Zug- und Biegefestigkeit.

Für Hochtemperaturanwendungen ist Copolymer-POM besser geeignet.FALSCH

Homopolymeres POM besitzt einen höheren Schmelzpunkt und bietet daher eine bessere Hitzebeständigkeit.

Welche Aspekte sind bei der Formenkonstruktion für POM ?

Die Formgebung ist bei der Verarbeitung von POM- Kunststoff nach wie vor von entscheidender Bedeutung, um eine reibungslose Produktion und hervorragende Ergebnisse zu erzielen.

Zu den entscheidenden Überlegungen bei der Werkzeugkonstruktion für POM gehören die Auswahl geeigneter Werkzeugmaterialien, die Sicherstellung effektiver Kühlsysteme und die Optimierung des Entformungsprozesses, um Defekte zu vermeiden.

Auswahl der richtigen Formmaterialien

Bei der Herstellung von Formen für POM ist die Wahl des richtigen Materials von entscheidender Bedeutung. Die Formen benötigen Werkstoffe mit hoher Härte, Festigkeit und Verschleißfestigkeit, um der POM -Verarbeitung gerecht zu werden. Typische Werkstoffe sind beispielsweise nitrierte und gehärtete Stahlsorten wie P20 und 718. Für Produktionen mit über 500.000 Zyklen empfiehlt sich gehärteter Stahl wie H13 oder S136 mit einer Härte von 48–52 HRC.

Planung für eine gute Kühlung

Durch die Auslegung des Kühlsystems wird eine gleichmäßige Temperaturverteilung in der Form gewährleistet und die Produktqualität verbessert. Üblicherweise wird Wasser zur Kühlung verwendet, wobei die Kanäle präzise in die Form integriert sind. Diese Kanäle haben in der Regel einen Durchmesser von 8–12 mm, wobei die Abstände je nach Wandstärke und Form des Produkts üblicherweise 20–50 mm betragen.

Für einen gleichmäßigen Wasserdurchfluss und eine gute Temperaturregelung benötigt das Kühlsystem gleiche Einlass- und Auslasspositionen.

Verbesserung des Entformungsprozesses

Eine gute Werkzeugkonstruktion berücksichtigt die Trennfläche und das Entformungsverfahren, um ein einfaches Entformen zu ermöglichen und Verformungen zu vermeiden. Die Trennfläche sollte so gewählt werden, dass Aussehen und Funktion des Produkts möglichst wenig beeinträchtigt werden, während das Entformungsverfahren die Kraft gleichmäßig entsprechend der Produktform verteilen muss.

Kontrolle der Schmelztemperatur und des Schmelzdrucks

Die Verarbeitung von POM erfordert eine präzise Temperaturkontrolle. So POM -H beispielsweise eine Schmelztemperatur von 190–230 °C, während POM -K 190–210 °C benötigt. Ein niedriger Gegendruck, idealerweise unter 200 bar, trägt dazu bei, Materialschäden beim Formgebungsprozess zu vermeiden.

Beispiel: Konstruktion einer POM-

Homopolymere POMs werden üblicherweise für Anwendungen eingesetzt, die hohe Festigkeit und Steifigkeit erfordern, während Copolymer-POMs für Bereiche geeignet sind, in denen eine bessere Schlagfestigkeit und Wärmebeständigkeit notwendig sind. Dieser Unterschied beeinflusst die Werkzeugkonstruktion, von der Auswahl der Kühlkanäle bis hin zur Wahl geeigneter Trennmethoden.

Die Wahl des Formmaterials kann sich beispielsweise je nachdem ändern, ob man Hochleistungsmechanikteile oder Bauteile konstruiert, die mehr Flexibilität erfordern.

Diese Schlüsselaspekte der Werkzeugkonstruktion können die Effizienz und Qualität von POM- Spritzgießverfahren maßgeblich beeinflussen.

POM benötigt einen Kühlkanaldurchmesser von 8-12 mm.WAHR

Das Kühlsystem für POM verwendet üblicherweise Kanäle mit einer Breite zwischen 8 und 12 mm.

POM-H schmilzt bei einer niedrigeren Temperatur als POM-K.FALSCH

POM-H benötigt eine höhere Schmelzwärme (190-230°C) als POM-K.

Wie lassen sich Kühlsysteme beim POM -Spritzgießen optimieren?

Kühlsysteme spielen beim POM -Spritzgießen eine immense Rolle. Durch deren Verbesserung lassen sich Produktqualität und Effizienz steigern.

Um die Kühlsysteme beim POM -Spritzgießen zu optimieren, sollten die Kühlwasserwege entsprechend der Form und Größe des Produkts ausgelegt werden, um eine gleichmäßige Werkzeugtemperatur zu gewährleisten. Verwenden Sie Wasserkanäle mit einem Durchmesser von 8–12 mm und einem Abstand von 20–50 mm. Platzieren Sie Ein- und Auslässe symmetrisch, um einen gleichmäßigen Wasserdurchfluss zu erzielen.

Bedeutung von Kühlsystemen beim Spritzgießen

Gute Kühlsysteme sind beim POM -Spritzgießen unerlässlich. Sie beeinflussen die Produktqualität und die Produktionsgeschwindigkeit. Eine gut geplante Kühlanlage sorgt für eine gleichmäßige Werkzeugtemperatur. Dies reduziert die Zykluszeit und gewährleistet eine gleichbleibende Formstabilität der Spritzgussteile .

Effiziente Kühlkanäle entwerfen

POM Form und Größe des Produkts berücksichtigt werden . Kühlkanäle sollten einen Durchmesser von 8–12 mm aufweisen. Der Kanalabstand sollte je nach Wandstärke und Formstruktur 20–50 mm betragen. Dies trägt zu einer gleichmäßigen Temperaturverteilung in der gesamten Form bei und verhindert Probleme wie Verzug oder Schrumpfung.

Symmetrische Ein- und Auslassanordnung

Ein- und Auslässe sollten symmetrisch in der Form angeordnet sein. Diese Anordnung gewährleistet einen gleichmäßigen Kühlwasserfluss und hält die Formtemperatur überall konstant. Eine gleichmäßige Temperatur trägt zur Produktgleichmäßigkeit bei und reduziert mögliche Probleme.

Materialauswahl für eine lange Lebensdauer der Form

Die Wahl des richtigen Formmaterials beeinflusst die Kühlleistung. Robuste Werkstoffe wie nitrierter Stahl P20 eignen sich gut, da sie verschleißfest und langlebig sind. Für Formen, die mehr als 500.000 Teile produzieren, sind Werkstoffe wie H13 oder S136 mit einer Härte von 48–52 HRC gut geeignet. Sie sind für wiederholtes Erhitzen und Abkühlen ausgelegt.

Die Rolle der Wasserzirkulation im Temperaturmanagement

Die Wasserkühlung ist beim POM -Spritzgießen aufgrund ihrer Wärmeabfuhrleistung oft hilfreich. Das durch Kühlkanäle strömende Wasser führt überschüssige Wärme ab und hält die Verarbeitungstemperaturen optimal für die POM -Typen H und K. Dies steigert nicht nur die Prozesseffizienz hochwertige Produktoberfläche.

Symmetrische Einlässe gewährleisten eine gleichmäßige Formtemperatur.WAHR

Die symmetrische Anordnung der Einlassöffnungen sorgt für einen gleichmäßigen Wasserdurchfluss und damit für konstante Temperaturen.

Für optimale Ergebnisse sollten die Kühlkanäle 15 mm voneinander entfernt sein.FALSCH

Für eine optimale Kühlung sollten die Kanäle 20–50 mm voneinander entfernt sein. 15 mm reichen nicht aus.

Abschluss

Entdecken Sie detaillierte Einblicke in das POM -Spritzgießen und optimieren Sie Ihre Projekte. Beachten Sie diese Prinzipien für höchste Produktqualität und optimale Leistung. Legen Sie noch heute los!

-

Erfahren Sie, warum Kühlsysteme entscheidend für Produktqualität und Effizienz sind: Ein fehlerhafter Kühlprozess beim Spritzgießen führt fast immer zu Bauteilfehlern, die Nachbearbeitung oder Ausschuss erfordern. Der Kühlprozess … ↩

-

Erfahren Sie, wie gleichmäßige Kühlung Fehler in Formteilen verhindert: Die Temperaturkontrolle ist beim Spritzgießen von entscheidender Bedeutung, da sie die Qualität, Konsistenz und Zykluszeit der Formteile direkt beeinflusst ↩

-

Erfahren Sie, wie die Wasserzirkulation die Effizienz und die Produktqualität steigert. Ein weiterer Vorteil eines wassergekühlten Systems ist der im Vergleich zu einem luftgekühlten System geringere CO2-Fußabdruck. ↩