Also gut, lasst uns heute noch einmal tief in die Materie eintauchen. Wir konzentrieren uns auf etwas, das ziemlich klein, aber beim Spritzgießen überraschend leistungsstark ist.

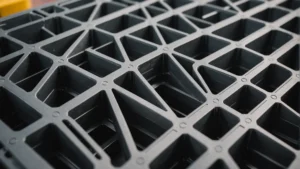

Verstärkungsrippen.

Du hast es verstanden.

Ja.

Verstärkungsrippen. Sie scheinen vielleicht nicht viel zu sein, wissen Sie, nur kleine Rillen auf Kunststoffprodukten.

Rechts.

Aber sie sind eigentlich sozusagen die unbesungenen Helden, die alles zusammenhalten. Ja. Wir werden auf diesen Artikel verweisen. Es heißt: Was sind die wichtigsten Designüberlegungen für Verstärkungsrippen in Spritzgussprodukten? Und machen Sie sich auf einige echte Aha-Momente gefasst.

Wissen Sie, es ist lustig, weil es faszinierend ist, wie eine so kleine Sache eine so große Wirkung haben kann. Wir sprechen von viel stärkerer und steiferer Konstruktion, ohne dass das Produkt jedoch sperriger oder teurer werden muss. Es geht um Effizienz.

Das ist es tatsächlich, was mir auch aufgefallen ist. Die Frage ist: Warum gibt es nicht überall Rippchen, wenn sie so großartig sind? Also gut, es muss mehr zur Geschichte gehören, als nur eine Rippe draufzustecken und schon kann es losgehen.

Es ist nicht so einfach, einfach ein paar Rippen darauf zu klopfen, wissen Sie. Nehmen wir zum Beispiel die Dicke.

Okay.

In diesem Artikel wird diese 50 %-Regel erwähnt. Wissen Sie, Rippen sollten nicht dicker als die Hälfte der Produktwandstärke sein. Und ich dachte: Warum 50 %? Was ist das Besondere an dieser Nummer?

Ja, ich stelle mir gerade diese superdicken Stützbalken vor, die man in Wolkenkratzern sieht.

Rechts.

Wäre dicker nicht immer stärker? Weißt du, einfach rausgehen oder nach Hause gehen?

Ich meine, es scheint logisch, aber es gibt diese ganze Sache mit dem Formungsprozess, die dieser Idee einen Strich durch die Rechnung macht. Oh. Wenn eine Rippe zu dick ist, kühlt und verfestigt sie sich anders als das gesamte Material um sie herum, wissen Sie?

Richtig, richtig.

Und das führt zu einer ganzen Reihe innerer Spannungen, die zu Verformungen, Rissen oder sogar zu kleinen Dellen führen können. Wie heißen sie? Einfallstellen. Ich glaube, dass man auf Kunststoffoberflächen manchmal Einfallstellen sieht.

Oh, wie wenn die Oberfläche ein wenig nachgibt.

Ja, genau.

Ich habe diese definitiv in einigen Produkten gesehen. Ich wusste nie wirklich, was sie verursachte. Es ist also fast so, als würden die Rippen mit dem Rest des Teils kämpfen, wenn sie zu dick sind.

Genau. Es ist, als würde man versuchen, Puzzleteile mit leicht unterschiedlichen Formen zusammenzusetzen. Es wird einfach nicht funktionieren.

Ja, sie sollen nicht zusammen sein.

Aber diese 50 %-Regel hilft dabei, sicherzustellen, dass alles mit einer ähnlichen Geschwindigkeit abkühlt und schrumpft, sodass am Ende ein viel stärkeres, stabileres Ergebnis entsteht.

Hier kommen also alle technischen Klugheiten ins Spiel, oder?

Ja.

In dem Artikel wurden einige ziemlich hochtechnologische Simulationstools erwähnt, die Designern dabei helfen können, die perfekte Dicke zu erreichen.

Absolut. Es ist erstaunlich, was sie jetzt mit diesen Tools machen können. Sie können alle diese verschiedenen Rippendesigns virtuell testen.

Wow.

Sehen Sie, wie sie sich während des Formvorgangs verhalten. Es ist, als würde man einen kleinen Blick in die Zukunft dieses Produkts werfen, bevor man es überhaupt herstellt.

Okay, die Dicke ist natürlich der Schlüssel, aber wie sieht es mit der Platzierung aus? Ich meine, man kann sie nicht einfach willkürlich wie Konfetti darüber streuen. Rechts.

Du hast so recht. Die Rippenanordnung ist ebenso entscheidend wie die Dicke. Sie wissen, wie die Stützbalken in einem Gebäude strategisch platziert sind, um das Gewicht gleichmäßig zu verteilen und zu verhindern, dass es einstürzt.

Ja.

Rippchen funktionieren auf ähnliche Weise. Sie müssen an den richtigen Stellen sein.

Es geht also darum zu verstehen, wo die Stresspunkte liegen werden.

Genau.

Und dann die Rippen strategisch dort platzieren.

Du hast es verstanden. Dieser Artikel enthält tatsächlich einige wirklich coole Bilder, die zeigen, wie sich unterschiedliche Rippenanordnungen auf die Spannungsverteilung auswirken können.

Oh, cool.

Sie möchten versuchen, eine gleichmäßige Verteilung zu erreichen.

Rechts.

Und stellen Sie sicher, dass sie so platziert sind, dass kein Bereich überlastet wird. Und dann ist da noch der Abstand zwischen den Rippen.

Okay.

Das ist in der Regel das Zwei- bis Dreifache der Wandstärke.

Ich wette, es gibt einen Grund für diesen bestimmten Abstand.

Das gibt es auf jeden Fall. Wenn sie zu nah beieinander liegen, besteht die Gefahr, dass diese kleinen Unvollkommenheiten, sogenannte Schweißmarken, entstehen. Hier verschmilzt der geschmolzene Kunststoff nicht vollständig. Wenn sie jedoch zu weit voneinander entfernt sind, verliert man den Vorteil, die Rippen überhaupt zu haben. Es geht darum, den Sweet Spot zu finden.

Das lässt mich darüber nachdenken, wie Möbelhersteller abgerundete Eckleisten verwenden werden, oder?

Ja.

Um zu verhindern, dass sich der Stress in diesen spitzen Winkeln konzentriert.

Das ist eine tolle Analogie. Diese glatten Übergänge, die Verrundungen, sind äußerst wichtig, um die Spannungskonzentration im Formteil zu minimieren.

Rechts.

Und dann gibt es noch die Entformungshänge. Sie wissen schon, diese kleinen Winkel, die dazu beitragen, dass sich das Teil sauber aus der Form löst, ohne hängen zu bleiben oder beschädigt zu werden. Es ist einfach faszinierend, wie all diese kleinen Details zusammenwirken.

Wir haben also die richtige Dicke, das richtige Layout, aber was ist mit dem Material der Rippe selbst?

Rechts.

Ich meine, ist es nur irgendein altes Plastik, oder gibt es da bestimmte Entscheidungen, die getroffen werden müssen?

Da wird es erst richtig interessant. Die Welt der Materialien ist riesig und vielfältig, und die Auswahl des richtigen Materials für Ihre Rippchen kann einen großen Unterschied machen.

So viele Möglichkeiten. Wie fängt man überhaupt an, das Richtige auszuwählen?

Nun, es gibt eine Menge zu bedenken.

Okay.

Es ist ein echter Balanceakt. Ich meine, Sie haben die offensichtlichen Dinge verstanden, richtig. Festigkeit, Steifigkeit, wie stark das Material beim Abkühlen schrumpft. Aber dann muss man darüber nachdenken, wie es sich während des gesamten Spritzgussprozesses selbst verhält. Manche Materialien fließen besser als andere.

Okay.

Bei manchen ist es wahrscheinlicher, dass sie sich verziehen.

Richtig, richtig.

Und natürlich fallen immer auch Kosten an.

Rechts.

Und Auswirkungen auf die Umwelt. Das sind immer Faktoren.

Rechts. Das muss man bedenken. Es ist also so, ich weiß nicht, wie man das richtige Holz für ein Möbelstück auswählt. Ja. Balsaholz würde man nicht für ein Tischbein verwenden.

Richtig, genau. Sie wollen etwas, das Bestand hat.

Gibt es also Materialien, die sich durch Rippen auszeichnen? Wenn Sie zum Beispiel etwas Superstarkes brauchen, wonach greifen Sie dann?

Oh, absolut. Sie wissen schon, dass es sich bei Schwerlastanwendungen um starke Festigkeit handelt.

Ja.

Polycarbonat ist eine beliebte Wahl.

Okay.

Und glasfaserverstärktes Nylon.

Glasgefülltes Nylon, was ist das? Es klingt intensiv.

Eigentlich ist es supercool. Es geht darum, Festigkeit und Steifigkeit zu verleihen. Im Grunde sind also diese winzigen Glasfasern mit dem Nylon vermischt. Es ist so, als würde man Beton mit Bewehrungsstäben verstärken, wissen Sie?

Richtig, richtig. Es ist also superstark.

Sie erhalten ein Material, das einer Menge Belastung standhält, ohne sich zu verbiegen oder zu brechen.

Okay, also die für die Heavy Hitter.

Ja.

Was ist mit etwas, das robust und stoßfest sein muss, etwa eine Handyhülle oder so etwas? Es wird ständig fallen gelassen.

Oh ja. Für so etwas sind Bauchmuskeln eine gute Wahl. Bauchmuskeln sind dafür bekannt, Stöße gut absorbieren zu können. Rechts. Widerstehen Sie den alltäglichen Stößen und blauen Flecken. Also, ja, denken Sie an Spielzeug, Schutzhüllen, alles, was einer Tracht Prügel standhalten muss.

Habe es. Was ist, wenn Geschwindigkeit wichtig ist? Gibt es Materialien, die sich besonders gut für Hochgeschwindigkeits- und Hochdruckformen eignen?

Hier kommt Polypropylen wirklich ins Spiel. Unter Druck fließt es sehr gut.

Oh, cool.

Und es verfestigt sich superschnell, was es perfekt für schnelle Feuerproduktionsläufe macht.

Es scheint also für jeden Bedarf ein Material zu geben. Aber wissen Sie, die Kosten sind immer ein Faktor. Rechts. Vor allem, wenn man Unmengen dieser Dinge herstellt.

Absolut. Sie möchten immer den optimalen Kompromiss zwischen Leistung und Erschwinglichkeit finden.

Ja.

Und das ist tatsächlich ein weiterer Bereich, in dem Polypropylen glänzt. Es gibt Ihnen gute Kraft und Flexibilität, ohne Ihr Budget zu sprengen.

Das ist großartig. Und natürlich dürfen wir heutzutage die Auswirkungen auf die Umwelt nicht vergessen. Gibt es so etwas wie umweltfreundliche Superstars in der Welt der Rippmaterialien?

Ich bin so froh, dass du das angesprochen hast. Ja. Recycled Pet eignet sich hervorragend für umweltbewusste Designs.

Rechts.

Dies ist eine großartige Möglichkeit, vorhandenen Materialien ein neues Leben zu geben und unsere Abhängigkeit von Neukunststoffen zu verringern.

Sie wissen schon, reduzieren, wiederverwenden, recyceln. Das ist erstaunlich.

Ja.

Es ist unglaublich, wie viel über diese kleinen Details, diese Rippchen nachgedacht wird. Also, okay, wir haben unsere Rippen entworfen und alle Materialien ausgewählt.

Ja.

Was ist der letzte Schritt in diesem gesamten Prozess?

Das große Finale.

Okay.

Der Spritzgussprozess selbst. Hier kommen all die sorgfältig ausgewählten Designelemente und Materialien zusammen. Es ist wie. Es ist, als würde man eine Symphonie dirigieren.

Wow. Okay.

Wo jeder Parameter wie ein Instrument ist.

Rechts.

Trägt seinen Teil dazu bei, die perfekte Harmonie zu schaffen.

Das klingt dramatisch.

Es ist. Es ist.

Ich bin bereit. Brechen Sie es für mich auf.

Okay. Alles beginnt also mit dem Einspritzdruck. Sie benötigen genügend Kraft, um den geschmolzenen Kunststoff in jede kleine Ecke der Form zu drücken, einschließlich der Rippen mit ihren komplizierten Formen. Wenn Sie jedoch zu viel Druck anwenden, kann es zu Verformungen kommen oder sogar die Form selbst beschädigen.

Oh, wow. Es ist also ein bisschen wie Goldlöckchen, oder? Nicht zu viel, nicht zu wenig. Alles genau richtig.

Genau. Und dann haben Sie die Einspritzgeschwindigkeit.

Okay.

Man könnte meinen, schneller sei immer besser, aber es kommt wirklich darauf an, wie komplex das Teil ist.

Rechts.

Manchmal ist eine langsamere und kontrolliertere Injektion erforderlich, um sicherzustellen, dass jedes kleine Detail perfekt ausgefüllt wird.

Rechts. Besonders bei diesen superfeinen Rippengeometrien.

Genau. Es geht also nicht nur um rohe Gewalt. Es geht auch um Finesse.

Verstanden. Welche weiteren Faktoren spielen eine Rolle?

Die Formtemperatur ist super wichtig.

Okay.

Denn es beeinflusst, wie schnell der Kunststoff abkühlt und sich verfestigt, und das wirkt sich direkt auf die Qualität dieser Rippen aus. Eine höhere Formtemperatur kann tatsächlich zu einer glatteren Oberflächenbeschaffenheit führen. Oh. Und reduzieren Sie diese inneren Spannungen.

Okay.

Weil es den Kunststoff langsamer abkühlen lässt.

Es ist also ein Balanceakt zwischen Geschwindigkeit und Qualität.

Das ist es wirklich.

Gibt es noch andere Variablen in dieser Spritzgussgleichung?

Das letzte Puzzleteil ist die Abkühlzeit.

Okay.

Sobald der Kunststoff in der Form ist, müssen Sie ihn abkühlen und richtig verfestigen lassen.

Rechts.

Bevor Sie diesen Teil herausnehmen. Wenn Sie es nicht lange genug abkühlen lassen, besteht die Gefahr von Verformungen oder Eigenspannungen. Aber wenn Sie es zu lange abkühlen, verschwenden Sie nur Zeit und Energie.

Rechts. Ich muss diesen Sweet Spot wieder finden. Das bringt mich dazu, über die Simulationstools nachzudenken, über die wir vorhin gesprochen haben. Ich wette, sie sind auch hier hilfreich, oder?

Oh, absolut. Ja. Diese Werkzeuge sind erstaunlich. Sie können tatsächlich genau vorhersagen, wie lange das Teil abkühlen muss, um das perfekte Gleichgewicht zwischen Qualität und Effizienz zu erreichen. Es ist, als ob Sie eine Kristallkugel für Ihren Herstellungsprozess hätten.

Das ist großartig.

Das ist es wirklich.

Das hat mir die Augen geöffnet.

Es ist cooles Zeug, nicht wahr?

Wer hätte gedacht, dass es so viel über etwas zu lernen gibt, das scheinbar so einfach ist wie eine Rippe auf einem Kunststoffprodukt?

Es zeigt wirklich, wie genial Ingenieure sind und wie komplex die gesamte Fertigungswelt ist.

Rechts.

Wissen Sie, diese winzigen Rippen scheinen auf den ersten Blick vielleicht nicht viel zu sein, aber sie sind entscheidend dafür, dass die Produkte, die wir täglich verwenden, stärker, langlebiger und zuverlässiger werden.

Man wird wirklich zu schätzen wissen, wie viel Gedanken und Fachwissen in die Dinge gesteckt werden, die wir jeden Tag für selbstverständlich halten.

Ja, absolut.

Was ist Ihrer Meinung nach heute die wichtigste Botschaft für unsere Zuhörer? Was ist das große Aha-Erlebnis, mit dem sie nach Hause gehen sollten?

Ich denke, das Wichtigste, an das man sich erinnern sollte, ist, dass jedes Detail zählt. Jeder einzelne. Von der Dicke dieser Rippen bis hin zum Layout, dem Material, aus dem sie bestehen, und der Art und Weise, wie sie geformt sind.

Rechts.

Alles davon. Jede Entscheidung hat Auswirkungen auf das Endprodukt. Es ist dieser zarte Tanz zwischen Wissenschaft, Technik und, nun ja, auch ein bisschen Kunstfertigkeit.

Ich denke, es lässt einen wirklich alles wertschätzen. Apropos Kunst, das haben Sie bereits erwähnt. Was meinten Sie damit? Was ist das Kunstvolle an einer Rippe?

Nun, beim Entwerfen dieser Rippen geht es nicht nur darum, Zahlen in einen Computer einzugeben. Es erfordert auch ein gewisses Maß an, ich weiß nicht, Intuition, Kreativität. Sie müssen darüber nachdenken, wie diese Rippen mit dem gesamten Design interagieren, wissen Sie, wie sie das Aussehen der Produkte beeinflussen und wie sie sich in der Hand des Benutzers anfühlen.

Rechts.

Es geht darum, die Balance zwischen Form und Funktion zu finden.

Es ist also nicht nur Wissenschaft, es ist auch eine Kunstform. Da frage ich mich: Wie geht es mit der Verstärkung der Rippen weiter?

Oh, das ist eine tolle Frage.

Wohin gehen wir von hier aus?

Ehrlich gesagt denke ich, dass wir nur an der Oberfläche kratzen. Mit dem Aufkommen neuer Materialien und neuer Herstellungstechniken werden die Einsatzmöglichkeiten von Rippen immer größer. Stellen Sie sich zum Beispiel leichtere, stärkere Flugzeugkomponenten vor, medizinische Implantate, die unglaublichen Belastungen standhalten, und sogar Konsumgüter, die völlig neue und unerwartete Dinge bewirken.

Es fühlt sich an, als wären die Möglichkeiten endlos.

Das sind sie wirklich.

Und alles beginnt mit diesem winzigen Detail, über das die meisten Menschen nicht einmal nachdenken würden.

Es zeigt wirklich, wie wichtig es ist, sich auf die Details zu konzentrieren. Deshalb habe ich eine zum Nachdenken anregende Frage an Sie, unsere Zuhörer. Welche coolen neuen Anwendungen für Rippen fallen Ihnen angesichts all der verschiedenen Materialien und Designs ein, über die wir heute gesprochen haben?

Oh, gut. Ich stelle mir flexible Elektronik mit eingebetteten Rippen vor.

Oh, ja.

Oder vielleicht selbstheilende Materialien, die Rippen als Gerüst für die Regeneration nutzen.

Interessant.

Es ist wirklich spannend, darüber nachzudenken, was die Zukunft für diese winzigen, aber mächtigen Strukturen bereithält.

Es ist. Und alles beginnt mit Neugier und der Bereitschaft, etwas tiefer zu blicken. Rechts.

Aber verstehen Sie das Warum und Wie hinter den Dingen, die wir ständig sehen.

Nun, Leute, damit ist unser tiefer Einblick in die Welt der Verstärkungsrippen und des Spritzgusses abgeschlossen. Wir hoffen, dass Ihnen die Reise gefallen hat.

Es war großartig, diese unbesungenen Helden mit Ihnen zu erkunden.

Halten Sie die Räder am Laufen und lassen Sie die Fragen aufkommen.

Definitiv.

Denken Sie daran, dass selbst die kleinsten Details eine große Wirkung haben können. Bis zum nächsten Mal weiter tauchen