Okay, also macht euch bereit. Denn heute tauchen wir in eine Welt ein, die ehrlich gesagt interessanter ist, als es sich im ersten Moment anhören mag.

Ja.

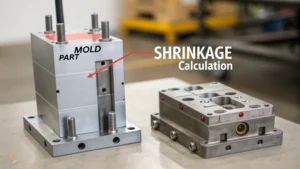

Spritzgießen, Schwindung.

Das klingt nicht gerade aufregend.

Ich weiß, oder? Schrumpfung. Klingt vielleicht nicht gerade spannend, aber glaub mir, es ist faszinierend. Das Zeug ist wirklich faszinierend. Und weißt du, was auch faszinierend ist?

Vielleicht Fakten.

Ja. Es betrifft unzählige Alltagsgegenstände.

Unzählige Alltagsgegenstände. Wahrscheinlich haben Sie das noch gar nicht in Betracht gezogen.

Ganz genau. Wir sprechen von allem, von den kleinen LEGO-Steinen, auf die Sie vielleicht getreten sind, bis hin zum eleganten Gehäuse Ihres Smartphones.

Oh ja.

Das Verständnis dieses scheinbar einfachen Konzepts der Schrumpfung ist tatsächlich der Schlüssel zur Herstellung präziser und funktionaler Produkte.

Ganz genau. Exakt. Und heute geht es um die Schrumpfung. Was ist das? Zu... Ach so, deshalb hat meine Wasserflasche diese Form.

Das ist eine gute Möglichkeit, es auszudrücken.

Ja. Und wir verwenden eine Mischung aus technischen Erklärungen und einigen Geschichten aus dem wahren Leben. Wissen Sie, die Art von Geschichten, bei denen man denkt: Moment mal, im Ernst?

Absolut. Na gut, sind Sie bereit, die Geheimnisse hinter den Plastikgegenständen zu lüften, die wir täglich benutzen?

Lass es uns tun.

Okay.

Fangen wir mit den Grundlagen an. Stellen Sie sich vor, Sie backen einen Kuchen.

Okay.

Wenn es abkühlt.

Ja.

Es schrumpft ein wenig. Genau. Das passiert im Prinzip mit Kunststoff, nachdem er in eine Form gespritzt wurde und aushärtet. Der Größenunterschied zwischen der Form und dem fertigen, abgekühlten Teil.

Rechts.

Das nennen wir Schrumpfung.

Okay, das leuchtet ein. Ich vermute aber, es ist nicht so einfach, einfach nur diese Differenz zu messen, oder?

Genau. Es gibt tatsächlich eine Formel zur Berechnung der Schrumpfung.

Okay.

Die Schwindung entspricht der Differenz zwischen Formabmessung und Teileabmessung, dividiert durch die Formabmessung.

Verstanden.

Und obwohl das auf den ersten Blick einfach erscheinen mag, liegt die Schwierigkeit darin, dass Schrumpfung kein einheitliches Phänomen ist.

Rechts.

Weil es ein ganzes Geflecht von Faktoren gibt, die es beeinflussen können.

Es ist also wie bei einem Rezept, bei dem schon kleinste Änderungen der Zutaten oder der Backzeit das Endergebnis des Kuchens komplett verändern können.

Absolut.

Okay, was sind also die Hauptursachen für dieses Schrumpfungsproblem?

Die Ursachen lassen sich in drei Hauptkategorien unterteilen: die Art des verwendeten Materials, die Konstruktion der Form selbst und die spezifischen Bedingungen während des Spritzgießprozesses.

Okay.

Jeder einzelne Faktor spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Abmessungen Ihres Bauteils.

Okay, also Material, Form und Verfahren. Verstanden.

Du hast es verstanden.

Lass uns diese Punkte nacheinander aufschlüsseln.

Hört sich gut an.

Beginnen wir mit dem Material. Ich weiß aus Erfahrung, dass Kunststoffe nicht gleich Kunststoff sind.

Das ist sicher.

Ich erinnere mich an ein Projekt, bei dem wir mittendrin von einer Kunststoffart auf eine andere umgestiegen sind, und plötzlich – zack! – war das Schrumpfverhalten völlig anders.

Ja, das ist tatsächlich ein häufiger Fehler. Verschiedene Kunststoffe haben unterschiedliche Molekularstrukturen, und diese Strukturen bestimmen ihr Verhalten beim Abkühlen. Kristalline Polymere wie Polyethylen, das oft für diese dünnen Plastiktüten verwendet wird, weisen tendenziell eine höhere Schrumpfungsrate auf.

Okay.

Andererseits schrumpfen amorphe Polymere wie Polycarbonat, aus dem beispielsweise robuste Handyhüllen gefertigt sind, deutlich weniger.

Aha. Deshalb fühlt sich meine Handyhülle so viel stabiler an als so eine dünne Take-away-Box. Es liegt an der Art des Kunststoffs.

Letztendlich kommt es auf das Material an.

Die Materialwahl ist also der erste Faktor, um das Schrumpfen der Form zu minimieren. Aber wie sieht es mit der Form selbst aus? Ich habe gelesen, dass ungleichmäßige Wandstärken erhebliche Probleme verursachen können. Ist es wirklich so einfach wie bei einem schiefen Kuchen?

Das veranschaulicht es sehr gut. Ungleichmäßige Wandstärke führt zu ungleichmäßiger Abkühlung. Und wie bereits erwähnt, bedeutet ungleichmäßige Abkühlung ungleichmäßige Schrumpfung. Das kann zu Verzug, Verdrehung und allerlei Problemen führen. Deshalb ist eine gleichmäßige Werkzeugkonstruktion so wichtig.

Beim Formendesign streben wir also nach Konsistenz und Ausgewogenheit. Gibt es bestimmte Designtricks, die helfen können, schiefe Kuchen zu vermeiden?

Zwei wichtige Konstruktionselemente, die sich maßgeblich auf die Schrumpfung auswirken können, sind die Sicherstellung einer gleichmäßigen Wandstärke im gesamten Bauteil und die strategische Platzierung des Kühlsystems innerhalb der Formkühlsysteme.

Wir lassen den Kunststoff also nicht einfach auf natürliche Weise abkühlen, sondern kontrollieren aktiv die Temperatur.

Genau. Man kann es sich wie ein Netzwerk von Kanälen innerhalb der Form vorstellen, durch die Kühlmittel fließt und dem Kunststoff während des Aushärtens Wärme entzieht.

Interessant.

Dies trägt dazu bei, einen möglichst gleichmäßigen Abkühlprozess zu gewährleisten, was wiederum dazu beiträgt, unerwünschte Schwankungen bei der Schrumpfung zu minimieren.

Okay, das leuchtet ein. Wir haben also das Material in der Form selbst, aber Sie erwähnten einen dritten Faktor: die Verarbeitungsbedingungen. Was genau verstehen wir unter Verarbeitungsbedingungen, und wie passen sie in dieses Gesamtbild?

Prozessbedingungen bezeichnen all jene Variablen, die beim eigentlichen Spritzgießprozess eine Rolle spielen. Dazu gehören beispielsweise Einspritzgeschwindigkeit, Druck und Temperatur. Man kann sie sich wie die Regler und Knöpfe einer komplexen Maschine vorstellen.

Rechts.

Bereits geringfügige Anpassungen dieser Einstellungen können einen Dominoeffekt auf die Schrumpfung haben.

Interessant. Es geht also nicht nur um die Form selbst, sondern auch um ihre Anwendung. Ich habe gelesen, dass eine höhere Einspritzgeschwindigkeit wie das Zusammendrücken einer Feder wirkt – nur schneller. Aber ich vermute, es ist nicht so einfach, dass schneller immer besser ist. Stimmt das?

Da ist Ihre Vorsicht angebracht. Eine höhere Einspritzgeschwindigkeit mag zwar verlockend erscheinen, um die Arbeit schnell zu erledigen, kann aber tatsächlich Probleme verursachen.

Ach wirklich?

Wird der Kunststoff zu schnell eingespritzt, füllt er die Form möglicherweise nicht vollständig aus, was zu Lücken oder Hohlräumen im fertigen Bauteil führt. Außerdem kann er ungleichmäßig abkühlen, was – wie Sie sich denken können – zu ungleichmäßigem Schrumpfen führt.

Hm, verstehe. Die richtige Einspritzgeschwindigkeit zu finden, ist also ein Balanceakt.

Ja.

Zu schnell, und es besteht die Gefahr einer unvollständigen Füllung und ungleichmäßigen Kühlung. Zu langsam? Und was passiert dann?

Ist die Einspritzgeschwindigkeit zu gering, kann der Kunststoff abkühlen und aushärten, bevor er alle Ecken und Winkel der Form erreicht hat. Dies kann zu unvollständiger Füllung und unter Umständen sogar zu Verzug führen, da verschiedene Bereiche des Bauteils unterschiedlich schnell abkühlen und schrumpfen.

Okay, wir müssen also den optimalen Punkt finden, die goldene Mitte für die Einspritzgeschwindigkeit. Und wie sieht es mit dem Druck aus? Führt höherer Druck immer zu weniger Schrumpfung?

Grundsätzlich ja. Höherer Druck beim Einspritzen presst mehr Material in den Formhohlraum, wodurch weniger Platz für die Schrumpfung des Kunststoffs beim Abkühlen bleibt. Dies ist besonders wichtig bei Materialien mit hoher Schrumpfungsrate. Allerdings gibt es dabei natürlich auch Nachteile.

Ich dachte mir gerade, dass es immer einen Haken gibt, nicht wahr? Was ist der Nachteil, wenn man den Druck erhöht?

Zu hoher Druck kann die Form stark belasten und zu Beschädigungen oder sogar zum Bruch führen. Oh je. Er kann auch zu Fehlern am Bauteil führen, wie z. B. Grat oder Einfallstellen. Genau. Wie bei der Einspritzgeschwindigkeit erfordert die Ermittlung des optimalen Drucks eine sorgfältige Abwägung des Materials und der Formkonstruktion. Es geht darum, ein Gleichgewicht zwischen minimalem Schwinden und der Vermeidung dieser potenziellen Probleme zu finden.

Verstanden. Es ist also ein heikles Unterfangen, das richtige Gleichgewicht zwischen Geschwindigkeit und Druck zu finden. Was ist mit dem dritten Faktor, den Sie erwähnt haben? Temperatur. Wie hängt die mit der gesamten Schrumpfungsgleichung zusammen?

Die Temperatur ist entscheidend, da sie die Viskosität des Kunststoffs beeinflusst. Stellen Sie es sich so vor: Bei höheren Temperaturen ist der Kunststoff flüssiger, fast wie Wasser. Bei niedrigeren Temperaturen wird er dickflüssiger und zähflüssiger, wie Honig.

Okay.

Diese Viskosität beeinflusst direkt, wie der Kunststoff in die Form fließt und wie er abkühlt und aushärtet.

Okay, das leuchtet ein. Wenn die Temperatur zu hoch ist, könnte der Kunststoff zu flüssig sein.

Genau.

Das kann zu Problemen wie Gratbildung oder ungleichmäßiger Füllung führen. Und wenn der Füllstand zu niedrig ist, fließt das Material möglicherweise gar nicht richtig in die Form.

Ja, verstanden. Es geht darum, genau den richtigen Punkt zu finden, an dem der Kunststoff flüssig genug ist, um die Form vollständig und gleichmäßig auszufüllen, aber nicht so heiß, dass er andere Probleme verursacht.

Rechts.

Und natürlich müssen wir auch die Abkühlgeschwindigkeit berücksichtigen. Kühlt der Kunststoff zu schnell ab, riskieren wir die gefürchteten ungleichmäßigen Schrumpfungsprobleme.

Die Temperatur spielt also nicht nur während des Einspritzvorgangs selbst, sondern auch während der Kühlphase eine Rolle. Das alles wirkt etwas unübersichtlich. Es gibt so viele Variablen zu berücksichtigen. Gibt es eine Möglichkeit, all das einigermaßen präzise vorherzusagen und zu steuern?

Zum Glück gibt es eine Lösung. Hier kommt die computergestützte Konstruktion (CAE) ins Spiel. CAE-Tools ermöglichen es Ingenieuren, den gesamten Spritzgießprozess virtuell zu simulieren und dabei alle relevanten Faktoren zu berücksichtigen: Materialeigenschaften, Werkzeugkonstruktion, Einspritzgeschwindigkeit, Druck, Temperatur, Abkühlraten und vieles mehr.

Wow. Ist das so, als hätte man eine Kristallkugel für den Spritzguss?

So ziemlich.

Man kann schon vor der Herstellung des Produkts sehen, wie sich das Verändern dieser Regler und Knöpfe auf das Endprodukt auswirkt.

Genau. Mithilfe dieser Simulationen können Ingenieure beispielsweise Spannungsspitzen im Bauteil visualisieren, potenzielle Verformungen vorhersagen und sogar die Platzierung und das Design von Kühlkanälen optimieren.

Das klingt unglaublich leistungsfähig. CAE-Tools können uns also helfen, solche Fehler zu vermeiden und sicherzustellen, dass unsere Teile genau so werden, wie wir sie uns vorgestellt haben. Das ist das Ziel. Aber seien wir ehrlich: Selbst mit den besten Simulationen können Fehler passieren. Wir kennen doch einige Beispiele aus der Praxis, wo es zu solchen Pannen gekommen ist, oder?

Absolut. Jeder macht Fehler. Das gehört zum Lernprozess dazu. Indem wir diese Erfahrungen teilen, können wir anderen helfen, dieselben Fehler zu vermeiden. Ein häufiger Fehler ist die Unterschätzung der Auswirkungen materieller Unterschiede.

Ich erinnere mich daran, dass du mir von einem Projekt erzählt hast, bei dem du von der Metallverarbeitung auf Kunststoffe umgestiegen bist und einige Annahmen zur Schrumpfung getroffen hast, die, nun ja, nicht ganz so funktionierten wie geplant. Was war da los?

Es war ein klassischer Fall von falschen Annahmen, die zu falschen Ergebnissen führten. Ich hatte jahrelang mit Metallen gearbeitet und einfach angenommen, dass sich Kunststoffe ähnlich verhalten würden. Ich hatte nicht ausreichend berücksichtigt, dass Polymere ganz andere thermische Eigenschaften als Metalle besitzen.

Rechts.

Das bedeutet, dass sie sich beim Abkühlen unterschiedlich zusammenziehen.

Macht Sinn.

Das Ergebnis? Verzogene Teile, die nicht richtig zusammenpassten.

Oh nein.

Es war eine teure Lektion, aber sie hat mir gezeigt, wie wichtig es ist, die einzigartigen Eigenschaften jedes Materials wirklich zu verstehen.

Es erinnert uns also daran, dass wir uns nicht allein auf unsere bisherigen Erfahrungen verlassen können. Wir müssen ständig lernen und uns an die spezifischen Herausforderungen jedes Materials und Prozesses anpassen.

Absolut.

Sie erwähnten auch, dass Umweltfaktoren eine Rolle spielen, nicht wahr? Ich habe da eine Geschichte über ein Saunalager.

Oh ja, das war eine denkwürdige Geschichte. Wir arbeiteten an einem Projekt, bei dem die Teile in einer Lagerhalle geformt wurden, die nicht richtig klimatisiert war.

Ach wirklich?

Temperatur und Luftfeuchtigkeit schwankten extrem, und das hatten wir in unseren Berechnungen nicht berücksichtigt.

Was ist also passiert? Sind die Teile am Ende stärker oder weniger stark geschrumpft als erwartet?

Es war tatsächlich eine Kombination aus beidem, was die Verwirrung noch vergrößerte.

Oh, wow.

Einige Teile schrumpften stärker als erwartet, andere weniger.

Oh Mann.

Das bereitete mir bei der Montage erhebliche Probleme. Diese Erfahrung lehrte mich, wie wichtig es ist, nicht nur das Material und die Form, sondern auch die Umgebungsbedingungen des Formgebungsprozesses zu berücksichtigen. Wenn man die Umgebungsbedingungen nicht kontrollieren kann, muss man diese Variablen zumindest in die Konstruktions- und Prozessparameter einbeziehen.

Das ist wie bei diesen Backsendungen, wo behauptet wird, die Höhenlage sei wichtig.

Genau.

Sie haben vielleicht das perfekte Rezept, aber wenn Ihr Ofen auf einer anderen Höhe steht, ändert sich alles.

Es ist wahr.

Wo wir gerade von Dingen sprechen, die sich ändern können: Sie erwähnten auch Prozessschwankungen als mögliche Fehlerquelle. Wie kann sich etwas so scheinbar Unbedeutendes wie eine Anpassung der Einspritzgeschwindigkeit zu einem größeren Problem ausweiten?

Selbst scheinbar geringfügige Anpassungen von Parametern wie Einspritzgeschwindigkeit, Druck oder Temperatur können sich kumulativ auf den Schwindungswert auswirken. Werden diese Anpassungen nicht ordnungsgemäß dokumentiert, ist es äußerst schwierig, die Ursache auftretender Probleme zu ermitteln. Es ist wie eine Kettenreaktion: Eine kleine Änderung kann eine Kaskade unbeabsichtigter Folgen auslösen. Deshalb ist eine sorgfältige Dokumentation so wichtig. Durch die genaue Erfassung jeder Variablen und Anpassung lässt sich eine Art Leitfaden für den Prozess erstellen und die Ursache von Abweichungen leichter identifizieren.

Es ist, als würde man den eigenen Fertigungsprozess detektivisch untersuchen. Bisher haben wir viel darüber gesprochen, wie man auf Schwindung reagiert, sie minimiert und Fehler vermeidet. Mich interessiert aber die proaktive Herangehensweise. Wie wäre es, die Werkzeugkonstruktion von Anfang an so zu optimieren, dass die Schwindung berücksichtigt wird?

Das ist ein wichtiger Punkt. Und alles läuft auf die drei Schlüsselfaktoren hinaus, die wir vorhin besprochen haben: Materialwahl, Verarbeitungsbedingungen und Werkzeugkonstruktion. Bei der Materialwahl kann man sich das wie die Auswahl aus einer Liste von Optionen vorstellen, von denen jede ihre eigene Schwindungsrate hat.

Eine Schrumpfungsrate. Kann ich also tatsächlich eine Tabelle nachschlagen, die mir angibt, wie stark eine bestimmte Kunststoffart voraussichtlich schrumpfen wird?

Genau. Es gibt umfassende Materialdatenbanken, die detaillierte Informationen über die Eigenschaften verschiedener Kunststoffe, einschließlich ihrer Schrumpfungsraten, liefern. Durch die sorgfältige Auswahl des richtigen Materials für Ihre Anwendung können Sie die Schrumpfung von vornherein minimieren.

Okay, das leuchtet ein. Und dann sind da noch die Verarbeitungsbedingungen, die wir bereits ausführlich besprochen haben. Die optimale Einstellung von Einspritzgeschwindigkeit, Druck und Temperatur zu finden, kann einen enormen Unterschied machen. Mir gefällt besonders der Vergleich mit dem Koffer für den Packungsdruck. Alles muss gerade so fest sitzen, dass der Leerraum minimiert wird.

Rechts.

Doch welche Schlüsselfaktoren sind bei der Konstruktion der Form selbst zu berücksichtigen, um die Schrumpfung zu minimieren?

Ein entscheidender Aspekt ist die Angussgestaltung. Der Anguss ist der Eintrittspunkt für den geschmolzenen Kunststoff in den Formhohlraum, und seine Größe und Position können den Materialfluss und die Abkühlung maßgeblich beeinflussen.

Was die Größe des Tors angeht, wäre ich nie auf die Idee gekommen.

Absolut. Ein größerer Anguss ermöglicht einen gleichmäßigeren Kunststofffluss in die Form und minimiert so das Risiko ungleichmäßiger Abkühlung und Schrumpfung. Auch die Position des Angusses ist wichtig. Idealerweise sollte er so positioniert sein, dass er eine gleichmäßige Füllung des Formhohlraums fördert und Bereiche vermeidet, in denen sich Kunststoff ansammeln oder zu schnell abkühlen könnte.

Es geht also um die strategische Platzierung und die Suche nach der optimalen Größe. Wie sieht es mit den Kühlkanälen aus, die wir vorhin erwähnt haben? Gibt es Besonderheiten in ihrer Konstruktion, die dazu beitragen können, die Schrumpfung zu minimieren?

Absolut. Die Gestaltung und Anordnung der Kühlkanäle spielen eine entscheidende Rolle für eine gleichmäßige Wärmeableitung im gesamten Werkzeug. Ziel ist ein Netzwerk von Kanälen, das die Wärme beim Abkühlen des Kunststoffs effektiv abführt und so Hotspots oder Bereiche mit zu schneller Abkühlung verhindert. Je nach Komplexität des Werkzeugs und des verwendeten Materials gibt es vielfältige und ausgefeilte Designs und Konfigurationen für Kühlkanäle.

Es scheint, als wäre die Entwicklung dieser Kühlsysteme eine eigene Wissenschaft. Es ist faszinierend, all die komplexen Details zu betrachten, die in etwas so scheinbar Einfaches wie eine Kunststoffform einfließen. Aber selbst mit all diesen Strategien gibt es bestimmt noch Raum für Überraschungen. Genau da kommen die fortschrittlichen Techniken wie CAE-Simulation und Prototyping ins Spiel, nicht wahr?

Genau. Wie wir bereits besprochen haben, ermöglicht die CAE-Simulation Ingenieuren, verschiedene Konstruktionen und Verarbeitungsbedingungen virtuell zu testen, bevor eine physische Produktion stattfindet.

Rechts.

Ein unglaublich leistungsstarkes Werkzeug zur Vorhersage und Minimierung von Schrumpfung. Und dann gibt es noch die Prototypenerstellung, die es uns ermöglicht, diese Simulationen in der realen Welt zu testen und auf Grundlage der tatsächlichen Ergebnisse alle notwendigen Anpassungen vorzunehmen.

Es ist quasi ein zweigleisiger Ansatz.

Genau.

Virtuelles Testen mit CAE und anschließende Validierung in der Praxis mit Prototypen. Ja, das scheint eine ziemlich robuste Methode zu sein, um unerwartete Produktverluste zu minimieren.

Aber Moment mal, die Software-Tools dürfen wir nicht vergessen.

Oh ja.

Sie wurden speziell entwickelt, um Schrumpfung vorherzusagen.

Diese werden immer beliebter und ausgefeilter.

Wirklich?

Es gibt diverse Softwareprogramme wie Autodesk, Moldflow, Siemens NX und SolidWorks Plastics, die komplexe Algorithmen verwenden, um die Schrumpfung anhand verschiedener Faktoren vorherzusagen, darunter Materialeigenschaften, Werkzeugkonstruktion und Verarbeitungsparameter.

Diese Werkzeuge sind also so etwas wie eine Geheimwaffe für Spritzgießer.

Sie können sehr hilfreich sein.

Sie können Ihnen tatsächlich schon vor Produktionsbeginn sagen, wie stark ein Bauteil voraussichtlich schrumpfen wird. Sie liefern Ihnen eine sehr gute Schätzung, die ungemein wertvoll sein kann, um kostspielige Fehler und Nacharbeiten zu vermeiden. Natürlich sind auch diese Schätzungen nicht perfekt, und Sie müssen weiterhin auf Ihre Erfahrung und Ihr Urteilsvermögen vertrauen, aber sie können definitiv dazu beitragen, den Konstruktionsprozess zu optimieren und das Risiko von Problemen durch Schrumpfung zu reduzieren.

Es ist faszinierend, wie die Technologie die Welt des Spritzgießens verändert. Es ist, als stünden uns unzählige Werkzeuge zur Verfügung, um den Prozess präziser, effizienter und besser vorhersagbar zu gestalten. Doch jenseits aller technischen Details finde ich das Verständnis der Schwindung beim Spritzgießen besonders spannend. Man beginnt, die Welt mit anderen Augen zu sehen.

Ich stimme vollkommen zu. Sobald man die Prinzipien der Schrumpfung verstanden hat, bemerkt man sie überall.

Ja.

Man nimmt einen Plastikgegenstand in die Hand und denkt unweigerlich darüber nach, wie er hergestellt wurde, wie die Form konstruiert wurde und wie sich das Material beim Abkühlen verhalten hat.

Rechts.

Es ist, als hättest du den Geheimcode geknackt.

Es ist, als würde man zum Schrumpfungsdetektiv werden.

Ja.

Man beginnt, die feinen Dickenunterschiede, die sorgfältig platzierten Rippen und Stützen zu erkennen, und einem wird klar, dass es sich nicht um zufällige Designentscheidungen handelt. Sie alle haben ihren Sinn, oft um den Auswirkungen des Schwindens entgegenzuwirken.

Das ist es ganz genau. Und es unterstreicht wirklich den Einfallsreichtum und die Präzision, die selbst in die Herstellung der alltäglichsten Plastikgegenstände einfließen.

Zusammenfassend lässt sich also sagen, dass wir bei unserem ausführlichen Blick auf die Schrumpfung beim Spritzgießen heute eine Menge behandelt haben.

Wir haben.

Wir begannen mit den Grundlagen. Wir definierten, was Schwindung ist, und untersuchten die drei Schlüsselfaktoren, die sie beeinflussen: Materialwahl, Werkzeugkonstruktion und Verarbeitungsbedingungen.

Rechts.

Anschließend gingen wir auf häufige Fehler ein und teilten Beispiele aus der Praxis, wie selbst erfahrene Ingenieure in diese Fallen tappen können. Wir sprachen über die Bedeutung des Verständnisses von Materialeigenschaften, die Berücksichtigung von Umwelteinflüssen und die sorgfältige Dokumentation von Prozessabweichungen. Und natürlich konnten wir es uns nicht verkneifen, ein wenig über fortgeschrittene Techniken und Werkzeuge wie CAE-Simulationssoftware zur Schrumpfungsvorhersage und die Kunst der Werkzeugoptimierung zu schwärmen. Doch jenseits der technischen Details berührten wir auch etwas Tiefgründigeres: die Fähigkeit, die Welt mit neuen Augen zu sehen. Die verborgene Handschrift der Technik und der Objekte, die uns umgeben, zu erkennen.

Ich mag es.

Hier also eine letzte, zum Nachdenken anregende Frage an unsere Hörer: Welchen Alltagsgegenstand betrachten Sie nun mit anderen Augen? Dank Ihres neu erworbenen Wissens über Injektionen.

Formschrumpfung – erkunde die Welt um dich herum. Untersuche diese Plastikgegenstände und versuche, die Geheimnisse ihrer Herstellung zu entschlüsseln.

Und wenn Sie diese Konzepte wirklich in der Praxis sehen möchten, empfehle ich Ihnen, nach Videos von Spritzgussverfahren zu suchen. Es ist faszinierend zu beobachten, wie sich geschmolzener Kunststoff direkt vor Ihren Augen in komplexe Formen verwandelt. Das war’s für heute mit unserem ausführlichen Einblick. Doch die Erkundung ist damit noch nicht beendet. Stellen Sie weiterhin Fragen, lernen Sie weiter und erweitern Sie Ihr Wissen stetig