Okay, dann legen wir mal los mit den vielen Artikeln und technischen Hinweisen zu Auswerfsystemen, die Sie mir geschickt haben. Wow! Ich verliere mich schon jetzt in diesen detaillierten Illustrationen. Manche sind ja wirklich komplex. Es sieht so aus, als würden Sie ein ziemlich umfangreiches Spritzgussprojekt vorbereiten.

Die Wahl des richtigen Auswurfsystems kann über Erfolg oder Misserfolg Ihres Projekts entscheiden. Es reicht nicht, einfach ein System auszuwählen und auf das Beste zu hoffen. Sie müssen Ihre Wahl genau auf Ihre spezifischen Bedürfnisse abstimmen.

Deshalb sind wir hier, um Ihnen dieses detaillierte Thema näherzubringen. Unsere Mission: Wir möchten Ihnen das Wissen vermitteln, mit dem Sie das richtige Auswurfsystem für Ihr Projekt auswählen können, damit Sie jedes Mal perfekte Teile aus der Form erhalten.

Eines möchte ich gleich zu Beginn betonen: Es gibt kein universell bestes Auswurfsystem. Letztendlich kommt es darauf an, das Zusammenspiel der einzelnen Komponenten zu verstehen.

Ja.

Zwischen Ihrem Teiledesign.

Ja.

Das von Ihnen verwendete Material.

Ja.

Und das gewünschte Ergebnis.

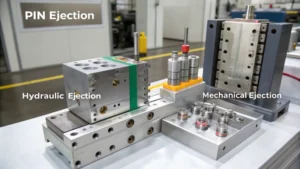

Okay, legen wir also die Grundlagen. Im Quellenmaterial wird die Stiftauswerfung als Arbeitspferd der Industrie beschrieben. Ich erinnere mich an eine Anekdote darüber, wie es sich früher wie pure Magie anfühlte, zu sehen, wie diese winzigen Stifte ein Formteil herausdrückten. Warum sind Stiftauswerfsysteme so beliebt?

Das Auswerfen mit Stiften ist oft die erste Wahl für einfache Konstruktionen und begrenzte Budgets. Dabei werden gehärtete Stahlstifte, typischerweise AISIH13 oder D2, verwendet, um das Werkstück auszuwerfen. Sie sind langlebig und bieten bei korrekter Auslegung für die meisten Anwendungen ausreichend Kraft.

Die Quelle erwähnte, dass je nach Formmaterial und gewünschter Oberflächenbeschaffenheit unterschiedliche Stahlsorten für die Stifte verwendet werden. Es gibt sogar eine Tabelle mit den jeweiligen Sorten und ihren Eigenschaften: Zugfestigkeit, Härte, all das. Es ist viel detaillierter, als ich es mir je vorgestellt hatte.

Faszinierend, nicht wahr? Die Wahl des Stahls beeinflusst die Leistung und Lebensdauer des Systems unmittelbar. Man muss die Verschleißfestigkeit des Stahls gegenüber dem Formmaterial, die Wärmeleitfähigkeit zur Wärmeableitung und sogar das Korrosionspotenzial bei bestimmten Polymeren berücksichtigen.

Ja.

Das ist eine eigene Wissenschaft.

Es geht also nicht einfach darum, eine Stecknadel hineinzustecken. Tatsächlich steckt viel Überlegung in der Auswahl des richtigen Nadeltyps für den jeweiligen Zweck.

Genau. Und selbst bei sorgfältiger Auswahl hat das Auswerfen von Stiften seine Grenzen. Einer der größten Nachteile ist die Möglichkeit von Kontaktspuren. Diese winzigen Unebenheiten bleiben an der Stelle zurück, wo die Stifte Kontakt haben.

Diese Spuren sind so etwas wie die Fußabdrücke des Auswurfsystems.

Das ist eine gute Möglichkeit, es auszudrücken.

Ja.

Und obwohl diese Gebrauchsspuren nicht für jedes Projekt ein Ausschlusskriterium darstellen, sollten sie doch berücksichtigt werden, wenn man eine makellose Oberflächenveredelung anstrebt.

Was passiert also, wenn diese Zeugenmarkierungen nicht funktionieren? Welche anderen Auswurfsysteme haben wir in unserem Arsenal?

Dann beginnen wir, uns auf spezialisiertere Systeme zu konzentrieren, von denen jedes seine eigenen Vor- und Nachteile hat.

Ja.

Kommen wir also nun zum Hülsenauswurf, der laut der Quelle die Königsdisziplin bei zylindrischen Bauteilen darstellt.

Ich stelle mir das so vor, als würde man einen perfekt geformten Zylinder aus einem Rohr herausdrücken. Ist das die Grundidee?

Sie sind auf dem richtigen Weg. Beim Hülsenauswurf wird eine zylindrische Hülse, je nach Anwendung häufig aus gehärtetem Stahl oder Aluminium, verwendet, um das Werkstück während des Auswurfs zu umschließen und zu stützen. Dies sorgt für eine gleichmäßige Kraftverteilung und verhindert die unschönen Auswurfmarken, die Stifte hinterlassen können.

Es ist also, als würde man das Teil sanft umarmen, während es aus der Form entnommen wird. Kein grobes Drücken oder Stoßen nötig.

Das ist eine treffende Analogie und verdeutlicht einen der Hauptvorteile des Hülsenauswurfverfahrens: die Möglichkeit, Teile mit einer makellosen Oberflächengüte herzustellen. Man denke beispielsweise an einen hochglänzenden Kosmetikbehälter oder ein präzises medizinisches Bauteil.

Die Quelle vergleicht es sogar mit einer chirurgischen Zahnentfernung. Präzise, kontrolliert und mit minimaler Belastung für das betroffene Gewebe. Aber ich wette, diese Präzision hat ihren Preis, oder?

Sie haben Recht. Hülsenauswurfsysteme können teurer sein als Behälterauswurfsysteme, sowohl hinsichtlich der anfänglichen Investitionskosten als auch der Komplexität der Werkzeugbearbeitung.

Es ist also ein Kompromiss. Höhere Kosten für eine bessere Oberflächengüte und einen schonenderen Auswurf.

Genau. Und das ist das wiederkehrende Thema. Es gilt stets, ein Gleichgewicht zwischen Kosten, Leistung und den spezifischen Anforderungen des jeweiligen Projekts zu finden.

Apropos filigrane Teile: Die Quelle erwähnt den Klingenauswurf für besonders dünne oder filigrane Designs. Das klingt nach der bisher schonendsten Auswurfmethode. Was hat es damit auf sich?

Beim Auswerfen mit Klingen kommt es auf Feingefühl an. Dünne, präzise positionierte Klingen, oft aus Federstahl oder Berylliumkupfer, sorgen für die nötige Flexibilität und Festigkeit, um das Formteil schonend aus der Form zu lösen. Stellen Sie sich ein Teil mit filigranen Hinterschneidungen oder empfindlichen Details vor, das durch einen Stift oder sogar eine Hülse leicht beschädigt werden könnte.

Die Quelle bezeichnet das Unternehmen aufgrund seiner Präzision und der Fähigkeit, auch filigrane Geometrien zu verarbeiten, als den Juwelier unter den Auswurfsystemen.

Der Vergleich ist treffend. Der Auswurf der Klingen erfordert eine sorgfältige Konstruktion und präzise Bearbeitung, um sicherzustellen, dass die Klingen genau die richtige Kraft an den richtigen Stellen ausüben. Ist die Kraft zu gering, kann das Werkstück klemmen. Ist sie zu hoch, besteht die Gefahr, dass sich die empfindlichen Teile verbiegen oder brechen.

Das klingt nach einem System mit hohem Risiko und hohem Gewinnpotenzial.

Das kann es sein, aber wenn es richtig gemacht wird, erzielt man damit verblüffende Ergebnisse, insbesondere bei Teilen mit komplexen Formen und filigranen Details.

Okay, wir haben Stifte, Hülsen und Klingen. Gibt es in dieser Reihe von Auswurfsystemen einen besonders leistungsstarken?

Das wäre die Abstreifplatte, das Arbeitstier für größere und schwerere Teile. Dieses System verwendet eine Platte mit einer präzise gefertigten Öffnung, die sich der Form des Teils anpasst. Beim Öffnen der Form streift die Platte das Teil ab und sorgt so für eine gleichmäßige Kraftverteilung über eine größere Fläche.

Die Quelle erwähnt die Verwendung von Abstreifplatten für Bauteile wie Automobilkomponenten und große Gehäuseteile. Alles, was etwas mehr Kraft zum Auswerfen benötigt.

Das ist die optimale Lösung, wenn ein zuverlässiger Auswurf für Teile erforderlich ist, die aufgrund ihrer Größe und Komplexität zum Verziehen oder Verkleben neigen könnten.

Wir haben also unsere vier Hauptkandidaten: Stifthülse, Klinge und Abstreiferplatte. Jede hat je nach Anwendung ihre Stärken und Schwächen. Aber wie wählt man die richtige Option für ein bestimmtes Projekt aus?

Hier wird es richtig interessant. Wir müssen uns Gedanken über das Bauteil selbst machen, seine Konstruktion, das Material, aus dem es besteht, und die gewünschte Oberflächenbeschaffenheit. All diese Faktoren spielen eine entscheidende Rolle bei der Bestimmung des effektivsten Auswurfsystems.

Die Quelle vergleicht es mit dem Finden des richtigen Schlüssels für ein Schloss. Der falsche Schlüssel passt nicht, und man könnte das Schloss sogar beschädigen, wenn man versucht, ihn mit Gewalt einzuführen.

Das ist eine gute Analogie. Um den richtigen Schlüssel für Ihr Auswurfsystem zu finden, schauen wir uns zunächst genauer an, wie die Bauteilkonstruktion unsere Wahl beeinflusst.

Okay, wir sprechen also darüber, wie die Bauteilkonstruktion das optimale Auswurfsystem bestimmt. Im Originaltext wird dies anhand des anschaulichen Vergleichs mit einem neugeborenen Kätzchen verdeutlicht. Komplexe Bauteile erfordern eine sanftere Behandlung als einfachere Konstruktionen. Es geht darum, Belastungen zu minimieren und Beschädigungen zu vermeiden.

Absolut. Das ist ein hervorragendes Bild. Bei Bauteilen mit filigranen Details, Hinterschneidungen oder dünnen Wänden ist besondere Vorsicht hinsichtlich der Auswurfkraft und der Kontaktpunkte geboten. Für ein besonders schonendes Vorgehen empfiehlt sich der Einsatz von Druckluft- oder Hydrauliksystemen. Diese Systeme nutzen Druckluft bzw. Hydraulikflüssigkeit, um das Bauteil sanft aus der Form zu drücken und so Beschädigungen zu minimieren.

Das Quellenmaterial liefert einige konkrete Beispiele, etwa die Verwendung von Luftausstoß für dünnwandige optische Linsen oder komplexe mikrofluidische Bauteile. Alles, was sich leicht durchführen oder beschädigen lässt.

Genau. Es geht darum, die Empfindlichkeit des Bauteils einzuschätzen und eine Auswurfmethode zu wählen, die dessen Integrität nicht beeinträchtigt.

Und wie sieht es mit der Oberflächenbeschaffenheit aus? Ich nehme an, dass diese auch bei der Wahl des richtigen Auswurfsystems eine Rolle spielt.

Absolut. Wenn Sie eine Hochglanzoberfläche anstreben, beispielsweise bei einem Autoteil oder einem Unterhaltungselektronikgerät, müssen Sie jeglichen Kontakt minimieren, der Spuren hinterlassen könnte. Das Auswerfen von Stiften ist wahrscheinlich keine Option, es sei denn, Sie sind mit einer Nachbearbeitung einverstanden. Genau. Um diese Spuren zu entfernen. Das Auswerfen mit Hülsen, das einen gleichmäßigen und sanften Kontakt ermöglicht, wäre in diesem Fall die bessere Wahl.

Die Quelle beziffert dies sogar und gibt an, dass für Hochglanzoberflächen oft eine durchschnittliche Oberflächenrauheit von unter 4 Mikrometern erforderlich ist. Diese Oberflächenglätte mit dem Stiftauswurfverfahren zu erreichen, wäre äußerst schwierig.

Genau. Und genau hier ist das Verständnis dieser technischen Spezifikationen entscheidend. Sie müssen Ihr Auswurfsystem an die Anforderungen an die Oberflächenbeschaffenheit des Endprodukts anpassen.

Die Quelle bietet eine praktische Tabelle, die die typischen Oberflächenrauigkeiten verschiedener Auswerfersysteme aufschlüsselt. Sie dient als Spickzettel, um die gewünschte Oberflächengüte mit dem passenden Auswerfverfahren abzugleichen. Neben der Oberflächengüte ist aber auch die Auswerfkraft entscheidend. Wie viel Druck ist nötig, um das Formteil sicher aus der Form zu drücken?

Das ist ein weiterer wichtiger Aspekt, der eng mit den Materialeigenschaften des Bauteils zusammenhängt. Zu viel Kraft birgt die Gefahr von Verformung, Rissen oder sogar Bruch. Zu wenig Kraft kann dazu führen, dass das Bauteil am Werkzeug kleben bleibt, was Produktionsverzögerungen verursacht und das Werkzeug selbst beschädigen kann.

Die Quelle liefert eine Formel zur Berechnung der Auswurfkraft, und diese ist weitaus komplexer, als ich je gedacht hätte. Sie berücksichtigt die projizierte Fläche des Teils, den Reibungskoeffizienten zwischen Teil und Form und sogar die Materialschrumpfung beim Abkühlen.

Es ist faszinierend, wie viel Wissenschaft dahintersteckt. Ja, etwas, das so einfach erscheint. Aber die richtige Ausstoßkraft zu erreichen, ist entscheidend für einen reibungslosen und effizienten Formgebungsprozess.

Die Quelle erwähnt auch den sogenannten Auswerferhub, also den Weg, den die Auswerferstifte oder -hülsen zurücklegen müssen, um das Formteil vollständig aus der Form zu lösen. Sie betont, wie wichtig es ist, ausreichend Freiraum zu gewährleisten, damit das Formteil nicht hängen bleibt oder beschädigt wird.

Absolut. Sie müssen den gesamten Auswurfvorgang vom ersten Druck bis zur endgültigen Freigabe berücksichtigen und sicherstellen, dass genügend Platz vorhanden ist, damit sich das Teil ungehindert bewegen kann.

Wir haben also darüber gesprochen, wie die Bauteilkonstruktion die Wahl des Auswerfsystems beeinflusst, aber wir dürfen die Materialien selbst nicht außer Acht lassen. Das Ausgangsmaterial betont die Kompatibilität zwischen dem Material des Auswerfsystems und dem zu formenden Material. Es erzählt sogar eine Anekdote über die Verwendung eines weicheren Materials, um Kratzer an einem spröden Kunststoffteil zu vermeiden.

Das ist eine gute Erinnerung daran, dass die Materialwahl weit über das Bauteil selbst hinausgeht. Man muss das gesamte System innerhalb der Form berücksichtigen: Wie die verschiedenen Materialien interagieren, wie sie auf Temperatur und Druck reagieren und wie sie sich im Laufe der Zeit abnutzen.

Die Quelle erklärt es folgendermaßen: Härte, Wärmeleitfähigkeit und Reibungskoeffizient sind die drei wichtigsten Faktoren bei der Auswahl des richtigen Materials für Ihr Auswurfsystem.

Genau. Die Härte bestimmt die Haltbarkeit und Verschleißfestigkeit des Systems. Die Wärmeleitfähigkeit beeinflusst, wie schnell die Wärme vom Werkzeug abgeführt wird, und wirkt sich somit auf die Abkühlzeiten und die Teilequalität aus. Der Reibungskoeffizient bestimmt, wie leicht das Teil im Auswurfsystem gleitet.

Es ist also wie bei der Suche nach dem perfekten Paar Schuhe. Man muss die Passform, den Tragekomfort und die Leistungsfähigkeit unter verschiedenen Bedingungen berücksichtigen.

Genau. Und wie bei Schuhen gibt es auch hier verschiedene Materialien für unterschiedliche Anwendungsbereiche. Stahl ist bekannt für seine Langlebigkeit und Festigkeit und eignet sich daher gut für hochwertige Anwendungen. Aluminium ist leichter und bietet eine bessere Wärmeleitfähigkeit, was bei bestimmten Formteilen von Vorteil sein kann. Und dann gibt es noch weichere Materialien wie Bronze oder sogar Polymere, die für empfindliche Teile verwendet werden können, bei denen ein minimaler Oberflächenkontakt entscheidend ist.

Die Materialwahl ist also genauso differenziert wie die Wahl des Auswurfsystems selbst. Es geht darum, das Zusammenspiel dieser verschiedenen Faktoren zu verstehen und fundierte Entscheidungen auf Grundlage der spezifischen Anforderungen Ihres Projekts zu treffen.

Absolut. Und das führt uns zur nächsten Komplexitätsebene: den Herausforderungen und potenziellen Fallstricken, die bei der Implementierung dieser Auswurfsysteme auftreten können.

Das Quellenmaterial beschönigt nichts. Es gibt einen ganzen Abschnitt, der sich mit den möglichen Fehlern befasst. Es ist wie eine warnende Geschichte für jeden, der sich in die Welt des Formenbaus wagt.

Es ist wichtig, sich der potenziellen Herausforderungen bewusst zu sein, damit wir darauf vorbereitet sind, ihnen zu begegnen. Eines der häufigsten Probleme ist, wie bereits erwähnt, die falsche Berechnung der Ausstoßkraft.

Die Quelle berichtet von einem Projekt, bei dem eine falsch berechnete Auswurfkraft dazu führte, dass eine Charge Teile entweder verzogen oder gerissen wurde. Ein Produktionsalbtraum.

Das passiert häufiger, als man denkt. Die Formel zur Berechnung der Ausstoßkraft sieht zwar einfach aus, beinhaltet aber viele Variablen. Und selbst ein kleiner Fehler bei einer dieser Variablen kann weitreichende Folgen für das Ergebnis haben.

Es ist also wie bei einem Rezept. Selbst wenn man die Anweisungen genau befolgt, entspricht das Endergebnis möglicherweise nicht den Erwartungen, wenn man die falsche Zutat oder die falsche Menge verwendet.

Das ist eine treffende Analogie. Und genau wie bei einem Rezept gibt es bestimmte Tipps und Tricks, die zum Erfolg beitragen können. The Source empfiehlt, Simulationssoftware zu verwenden, um den Auswurfvorgang zu modellieren und die Kraft anhand der spezifischen Geometrie und Materialeigenschaften des Bauteils zu optimieren.

Es ist wie eine virtuelle Testküche, in der man mit verschiedenen Parametern experimentieren und sehen kann, wie sie sich auf das Endergebnis auswirken.

Genau. Und es ermöglicht Ihnen, potenzielle Probleme zu erkennen, bevor sie in der realen Welt auftreten, was Ihnen Zeit, Geld und viel Frust erspart.

Eine weitere Herausforderung, die in der Quelle erwähnt wird, ist die mangelhafte Ausrichtung der Komponenten des Ausstoßsystems. Das ist, als würde man versuchen, einen quadratischen Stift in ein rundes Loch zu stecken. Es funktioniert einfach nicht.

Fehlausrichtungen können vielfältige Probleme verursachen: ungleichmäßige Auswurfkraft, beschädigte Teile und sogar festsitzende Auswerferstifte. Dies verdeutlicht, dass selbst die durchdachtesten Systeme eine präzise Montage und regelmäßige Wartung erfordern, um ein reibungsloses Funktionieren zu gewährleisten.

Es ist wie bei einem Orchester. Wenn auch nur ein Instrument verstimmt ist, gerät die gesamte Aufführung aus dem Gleichgewicht.

Das ist ein treffender Vergleich. Und genau wie ein Orchesterdirigent muss der Formenbauer dafür sorgen, dass alle Komponenten nahtlos ineinandergreifen, um ein harmonisches Ergebnis zu erzielen.

Die Quelle hebt außerdem die Bedeutung einer korrekten Integration des Kühlsystems hervor. Sie zeichnet das Bild des Kühlsystems als des oft übersehenen, aber für den erfolgreichen Ausstieg entscheidenden, oft unbesungenen Helden.

Selbst das ausgefeilteste Auswurfsystem der Welt nützt nichts, wenn die Kühlung nicht optimal ist. Ungleichmäßige Kühlung kann zu verzogenen Teilen führen, die am Werkzeug kleben bleiben und den Auswurf zur Qual machen.

Es ist also wie eine Kettenreaktion. Ein einziges schwaches Glied kann den gesamten Prozess zum Scheitern bringen.

Genau. Deshalb ist es so wichtig, die Kühlung als integralen Bestandteil der Auswerferkonstruktion zu betrachten. Man benötigt ein System, das eine gleichmäßige Temperaturverteilung im gesamten Werkzeug gewährleistet, damit das Formteil ordnungsgemäß aushärten und sich sauber entformen lässt.

Und genau hier kommen Dinge wie konturnahe Kühlkanäle ins Spiel. Das Source-Material widmet den Fortschritten in der Kühltechnologie und deren Auswirkungen auf die Werkzeugleistung einen ganzen Abschnitt.

Konforme Kühlkanäle sind ein echter Durchbruch. Sie ermöglichen die Herstellung von Kühlkanälen, die den Konturen des Bauteils folgen, und sorgen so für gezielte Kühlung in bestimmten Bereichen und eine gleichmäßigere Temperaturverteilung.

Es ist also, als hätte man ein maßgeschneidertes Kühlsystem, das perfekt zum Bauteil passt. Wie angegossen.

Genau. Und diese Präzision bei der Kühlung kann die Zykluszeiten deutlich verkürzen, die Teilequalität verbessern und das Risiko von Verzug oder Verkleben minimieren.

Die Quelle erwähnte außerdem die sogenannte Formfüllanalyse. Dabei wird mithilfe von Software simuliert, wie die geschmolzene Kunststoffmasse durch die Form fließt und erstarrt. Diese Art der Analyse scheint entscheidend für die Optimierung sowohl des Kühlsystems als auch des Auswerfersystems zu sein.

Absolut. Die Formfüllanalyse ermöglicht die Visualisierung des gesamten Formgebungsprozesses, vom Einspritzen des geschmolzenen Kunststoffs bis zum Auswerfen des erstarrten Teils. Sie können sehen, wie das Material fließt, wie es abkühlt und wo potenzielle Probleme wie Lufteinschlüsse, Bindenähte oder ungleichmäßige Abkühlung auftreten können.

Es ist also, als hätte man einen Röntgenblick in die Form hinein, der es einem ermöglicht, zu sehen, was in jeder Phase des Prozesses passiert.

Genau. Und diese Erkenntnis ermöglicht es Ihnen, fundierte Entscheidungen hinsichtlich der Werkzeugkonstruktion, der Positionierung der Kühlkanäle und sogar der Auswahl des Auswerfersystems zu treffen. Es ist ein leistungsstarkes Werkzeug zur Optimierung des gesamten Spritzgießprozesses.

Apropos Probleme: Die Quelle hebt auch Materialanhaftungen als häufige Herausforderung hervor. Es scheint sich um ein lästiges Problem zu handeln, das selbst bei einem gut konstruierten Auswurfsystem auftreten kann.

Das kann vorkommen. Materialanhaften wird oft durch unzureichende Entformungsschrägen verursacht, also jene leichten Verjüngungen, die das Entformen erleichtern. Stellen Sie sich vor, Sie versuchen, einen Kuchen aus einer Form mit perfekt geraden Seiten zu lösen. Er wird kleben bleiben.

Diese Entformungsschrägen wirken wie ein Trennmittel, das in die Konstruktion des Bauteils selbst integriert ist. Sie erzeugen eine sanfte Neigung, die es dem Bauteil ermöglicht, sich leichter aus der Form zu lösen.

Genau. Der benötigte Entformungswinkel hängt vom verwendeten Material und der Komplexität des Bauteils ab. Die Quelle gibt allgemeine Richtlinien für Entformungswinkel vor und empfiehlt für die meisten Materialien mindestens ein Grad. Es wird jedoch betont, dass man sich für konkrete Empfehlungen an Materiallieferanten und erfahrene Werkzeugkonstrukteure wenden sollte.

Es klingt so, als wären diese Windwinkel ein entscheidendes Detail, das über Erfolg oder Misserfolg beim Auswurf entscheiden kann.

Das kann vorkommen. Und selbst bei ausreichendem Entformungswinkel kann es zu Anhaftungsproblemen kommen, insbesondere bei bestimmten Materialien. Dann kann der Einsatz eines Trennmittels Gold wert sein.

Trennmittel, das sind die Sprays oder Beschichtungen, die man auf die Formoberfläche aufträgt.

Ja.

Damit das Teil nicht festklebt, richtig?

Genau. Sie bilden eine Barriere zwischen dem Werkstück und der Form, reduzieren die Reibung und erleichtern das Entformen. Und genau wie bei Auswerfsystemen und Materialien gibt es verschiedene Trennmittel, die für spezifische Anwendungen geeignet sind.

Dies stellt also eine weitere Komplexitätsebene dar, die bei der Konstruktion der Form und der Planung des Produktionsprozesses berücksichtigt werden muss.

Das stimmt. Glücklicherweise gibt es aber eine Fülle von Informationen über Trennmittel, von technischen Datenblättern bis hin zu Anwendungsleitfäden und sogar Online-Foren, in denen Formenkonstrukteure ihre Erfahrungen und Tipps austauschen.

Auch wenn diese Herausforderungen entmutigend wirken mögen, stehen Ressourcen und Lösungen zur Verfügung, um sie zu bewältigen.

Absolut. Und genau hier kommen Erfahrung und Zusammenarbeit ins Spiel. Der Austausch mit anderen Formenkonstrukteuren, die Beratung mit Materiallieferanten und die ständige Weiterbildung hinsichtlich der neuesten Entwicklungen in der Spritzgusstechnik helfen Ihnen, diese Herausforderungen zu meistern und qualitativ hochwertige Teile effizient und zuverlässig herzustellen.

Es ist, als hätte man ein Netzwerk von Experten direkt zur Hand, die bereit sind, einem bei der Problemlösung zu helfen und die Designs präzise zu optimieren.

Und wo wir gerade von Optimierung sprechen, sollten wir unseren Fokus auf die Zukunft richten. Welche Innovationen zeichnen sich in der Welt der Auswerfertechnologie ab? Das Ausgangsmaterial deutet auf spannende Fortschritte hin, die die Art und Weise, wie wir Formteile konstruieren und fertigen, revolutionieren könnten.

Ich liebe diesen Teil. Der Einblick in die neuesten Entwicklungen. Es ist, als bekäme man einen exklusiven Blick auf die nächste Generation von Werkzeugen und Techniken.

Und glauben Sie mir, diese Fortschritte sind nicht nur schrittweise Verbesserungen. Sie haben das Potenzial, die Art und Weise, wie wir Formenkonstruktion und -produktion angehen, grundlegend zu verändern.

Im Quellmaterial ist von intelligenten Materialien die Rede, die sich an Temperaturänderungen anpassen und ihre Eigenschaften automatisch regulieren, um den Ausstoßprozess zu optimieren. Das klingt fast wie Science-Fiction. Intelligente Materialien. Es klingt tatsächlich nach Science-Fiction. Es ist, als würden sie Ausstoßsystemen ein eigenes Gehirn geben. Können Sie uns konkrete Beispiele für diese Materialien und ihre Funktionsweise nennen?

Formgedächtnislegierungen sind ein Paradebeispiel dafür. Diese Metalle lassen sich bei niedriger Temperatur verformen und nehmen beim Erhitzen wieder ihre ursprüngliche Form an.

Man kann also einen Auswerferstift konstruieren, der seine Form beim Erhitzen der Form leicht verändert und so eine kontrolliertere und präzisere Auswerfkraft ermöglicht. Das ist unglaublich.

Genau. Und es gibt weitere intelligente Materialien wie piezoelektrische Keramiken, die bei mechanischer Belastung eine elektrische Ladung erzeugen. Damit ließen sich selbstjustierende Auswurfsysteme entwickeln, die in Echtzeit auf Kraft- oder Widerstandsänderungen reagieren.

Wow. Es ist, als ob sie das Rätselraten bei der Einstellung der Auswurfparameter beseitigen würden. Das System reguliert sich selbst.

Genau. Und wo wir gerade von Echtzeit-Feedback sprechen: Die Quelle befasst sich auch mit sensorintegrierten Formen. Das sind Formen mit eingebauten Sensoren, die während des gesamten Spritzgießprozesses Daten zu Temperatur, Druck und sogar zur Position der Auswerferstifte erfassen.

Es ist also so, als hätte man ein Team winziger Inspektoren im Inneren der Form, die ständig überwachen und darüber berichten, was passiert.

Das ist eine hervorragende Formulierung. Und diese Daten dienen nicht nur der Veranschaulichung. Sie werden an ein Steuerungssystem zurückgemeldet, das in Echtzeit Anpassungen vornehmen kann. Stellen Sie sich vor, ein Sensor erkennt, dass die Formtemperatur in einem Bereich leicht abweicht. Das System könnte die Abkühlrate in dieser Zone automatisch anpassen, um eine gleichmäßige Erstarrung zu gewährleisten.

Es ist, als hätte man ein selbstfahrendes Auto für Ihren Spritzgießprozess. Das System überwacht und passt die Abläufe permanent an, um die Leistung zu optimieren und Probleme zu vermeiden, bevor sie überhaupt auftreten.

Das ist das ultimative Ziel: Ein wirklich intelligenter Formgebungsprozess, der sich anhand von Echtzeitdaten selbst anpassen und optimieren kann.

Die Quelle legt sogar nahe, dass diese Daten für die vorausschauende Wartung genutzt werden könnten. Das System könnte lernen, Muster zu erkennen, die auf ein potenzielles Problem hinweisen, wie beispielsweise Verschleiß an einem Injektorstift, und den Bediener warnen, bevor es zu einem Ausfall kommt.

Es geht darum, Ausfallzeiten zu minimieren und die Effizienz zu maximieren. Und wo wir gerade von Effizienz sprechen: Wir dürfen die Rolle der Automatisierung für die Zukunft des Formenauswurfs nicht außer Acht lassen.

Die Quelle zeichnet das Bild vollautomatisierter Systeme, die alles von der Beladung der Form bis zum Auswerfen des fertigen Teils mit unglaublicher Geschwindigkeit und Präzision erledigen können.

Diese Vision wird bereits Realität. Immer mehr Fabriken setzen Robotersysteme ein, die komplexe Auswurfvorgänge bewältigen können, selbst bei Teilen mit komplizierten Geometrien. Diese Roboter lassen sich so programmieren, dass sie genau die richtige Kraft an den richtigen Stellen anwenden, wodurch das Beschädigungsrisiko minimiert und eine gleichbleibende Qualität gewährleistet wird.

Es ist, als hätte man ein Team von erfahrenen Formenbautechnikern, die rund um die Uhr arbeiten und unermüdlich dafür sorgen, dass jedes Teil perfekt ausgeworfen wird.

Die Vorteile gehen jedoch weit über Geschwindigkeit und Präzision hinaus. Automatisierung senkt außerdem die Arbeitskosten, erhöht die Sicherheit und eliminiert die Variabilität, die mit menschlichen Bedienern einhergehen kann.

Es ist also eine Win-Win-Win-Situation: bessere Qualität, höhere Effizienz und ein sichereres Arbeitsumfeld. Die Zukunft der Auswurftechnik sieht vielversprechend aus.

Das ist es, und es zeugt vom Einfallsreichtum und der Kreativität der Ingenieure, die ständig die Grenzen des Möglichen erweitern.

Okay, wir haben in diesem ausführlichen Beitrag schon einiges abgedeckt. Wir begannen mit den Grundlagen des Stiftauswerfens und arbeiteten uns durch ein komplettes Sortiment an Auswerfsystemen. Jedes System hat seine Stärken und Schwächen. Wir sprachen über die Bedeutung der Bauteilkonstruktion, der Materialauswahl und das Verständnis kritischer Parameter wie Auswerfkraft und Entformungswinkel. Und wir haben sogar einen Blick in die Zukunft geworfen – mit den unglaublichen Fortschritten bei intelligenten Materialien, Sensorintegration und Automatisierung.

Es war eine bemerkenswerte Reise. Doch welche Kernaussagen möchten Sie unseren Hörern inmitten all dieser Informationen mitgeben?

Die wichtigste Erkenntnis ist, dass es beim Auswerfen von Formteilen keine Universallösung gibt. Die Wahl des richtigen Systems erfordert ein tiefes Verständnis der spezifischen Anforderungen – vom Teiledesign über die verwendeten Materialien bis hin zum gewünschten Ergebnis. Es geht darum, den gesamten Spritzgießprozess ganzheitlich zu betrachten und sorgfältig abzuwägen, wie alle Komponenten zusammenwirken.

Ich stimme vollkommen zu und möchte hinzufügen, dass es wichtig ist, sich stets auf dem Laufenden zu halten und Innovationen zu begrüßen. Der Bereich der Formenkonstruktion entwickelt sich ständig weiter, und es entstehen immer wieder neue Technologien. Scheuen Sie sich nicht zu experimentieren. Lernen Sie aus Ihren Erfahrungen und suchen Sie den Rat anderer Fachleute.

Das sind wichtige Punkte, und ich möchte unseren Zuhörern noch folgenden Gedanken mitgeben: Selbst etwas so scheinbar Einfaches wie die Wahl eines Schleudersystems kann eine komplexe und vielschichtige Angelegenheit sein. Doch gerade diese Komplexität macht sie so faszinierend. Es gibt immer etwas Neues zu lernen, und die Möglichkeiten für Innovationen sind grenzenlos. Also forschen Sie weiter, experimentieren Sie weiter und erschaffen Sie weiterhin Großartiges.

Sehr gut gesagt und herzlichen Dank, dass Sie uns durch diese tiefgründige Auseinandersetzung geführt haben. Es war mir ein Vergnügen, meine Erkenntnisse mit Ihnen zu teilen und diese faszinierenden Themen mit Ihnen zu erkunden.

Es war mir ein Vergnügen, und Ihnen, liebe Zuhörer, ebenfalls. Wir hoffen, dieser ausführliche Einblick hat Ihnen das nötige Wissen und die Inspiration gegeben, um Ihr nächstes Projekt selbstbewusst anzugehen. Bis zum nächsten Mal: Lernen Sie weiter, bleiben Sie innovativ und erschaffen Sie Großartiges!