Willkommen zurück, alle zusammen, zum Deep Dive. Wissen Sie, heute tauchen wir in die Welt des Spritzgießens ein.

Oh, lustig.

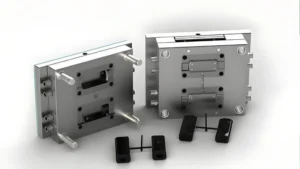

Ja. Nun, wissen Sie, wir müssen es tun. Aber wir schauen uns speziell an, wie sich der Winkel der Trennfläche einer Form, Sie wissen schon, dieser großen, riesigen Form, die zur Herstellung von Kunststoffteilen verwendet wird, auf die Lebensdauer dieser Form auswirkt.

Rechts.

Und wissen Sie, Sie haben ein paar wirklich interessante Auszüge eingesandt, und ich denke, es wird ein wirklich faszinierender Tauchgang, weil es zunächst etwas technisch klingt, aber tatsächlich wirklich interessant ist, wenn man darüber nachdenkt. Und die Auswirkungen sind enorm. Auch über die Herstellung hinaus sprechen wir darüber, wie ein winziger Spalt von nur 0,1 Millimetern die Lebensdauer dieses massiven Stücks Stahl drastisch verkürzen kann.

Ja. Und das ist eines der Dinge, die die Quelle wirklich deutlich macht: dass Präzision der Schlüssel ist. Rechts. Die Passung dieser Trennfläche ist entscheidend. Es ist wie ein riesiges Puzzle in Industriegröße. Jedes Teil muss perfekt zusammenpassen.

Ja. Sie vergleichen es mit Puzzleteilen. Und ich bin irgendwie neugierig: Was passiert, wenn diese Puzzleteile nicht perfekt zusammenpassen? Wie sieht das Worst-Case-Szenario aus?

Nun, Sie können sich vorstellen, dass geschmolzener Kunststoff, so unglaublich heiß und unter enormem Druck, in diese Form eingespritzt wird. Und selbst bei der kleinsten Lücke kann der Kunststoff, der sich unter diesen Bedingungen wie eine Flüssigkeit verhält, eindringen. Richtig. Das Ergebnis ist das, was wir Flash nennen, also überschüssigen Kunststoff, der sich entlang der Naht bildet.

Es geht also nicht nur um die Ästhetik. Es ist tatsächlich so, dass dieser Blitz den Schimmel mit der Zeit tatsächlich beschädigt.

Genau. Jedes Mal, wenn sich die Form öffnet und schließt, erzeugt dieser Grat Reibung und Verschleiß. Man kann es sich vorstellen, als würde Sandpapier das Metall langsam abschleifen, vor allem um komplizierte Details in den Ecken herum.

Rechts.

Und nicht nur der Stahl ist betroffen. Wissen Sie, die Mechanik des Prozesses leidet zu sehr.

Und sie betonen auch die Reibung beim Entformen. Ich kann mir vorstellen, dass ein Teil, das, wie Sie wissen, klebt, Verschleiß verursachen würde. Aber ist das ein häufiges Problem beim Spritzgießen?

Kommt häufiger vor, als Sie vielleicht denken, insbesondere bei diesen komplexen Designs. Ja.

Also.

Wenn sich das Teil also nicht reibungslos lösen lässt, kratzt es beim Auswerfen an der Formoberfläche.

Wow.

Und dieser ständige Abrieb zermürbt die Form nach und nach, was zu Unvollkommenheiten und schließlich zu vorzeitigem Ausfall führt.

Ja. Und das erinnert mich an einen weiteren Punkt, den sie zur Bedeutung der Druckverteilung während des Formens angesprochen haben, denn darin wurde erwähnt, dass ungleichmäßiger Druck tatsächlich zu Rissen in der Form selbst führen kann.

Rechts.

Ich hoffe, Sie können das näher erläutern.

Ja. Stellen Sie sich das vor, als würden Sie eine Büroklammer wiederholt hin und her biegen. Richtig, richtig. Schließlich bricht es aufgrund dessen, was wir Ermüdung nennen.

Rechts.

Und mit Schimmelpilzen ist es ähnlich. Sie wissen, dass ungleichmäßiger Druck diese sogenannten Spannungskonzentrationen erzeugt, im Wesentlichen Schwachstellen im Stahl.

Ich verstehe.

Und mit der Zeit können sich diese mikroskopisch kleinen Risse, die man mit bloßem Auge nicht erkennen kann, ausbreiten und zu einem katastrophalen Schimmelversagen führen.

Oh, wow. Ich meine, sie haben erwähnt, dass falsche Trennflächenwinkel die ganze Sache tatsächlich verschlimmern können. Welchen Einfluss hat der Winkel auf diese Druckverteilung?

Nun, der Winkel bestimmt wirklich, wie die Kraft des eingespritzten Kunststoffs über die Formoberfläche verteilt wird.

Okay.

Ein gut gestalteter Winkel sorgt dafür, dass der Druck gleichmäßig verteilt wird und diese Spannungskonzentrationen minimiert werden. Umgekehrt kann ein falscher Winkel in bestimmten Bereichen zu Druckspitzen führen, was die Bildung dieser mikroskopischen Risse beschleunigt.

Es ist also so, als würde man eine Brücke entwerfen. Sie müssen das Gewicht gleichmäßig verteilen, um zu verhindern, dass ein Punkt zusammenbricht.

Genau. Es geht um strukturelle Integrität und das Verständnis, wie diese Kräfte interagieren. Rechts. Und im Fall dieser komplexen mehrteiligen Formen wird die Bewältigung dieser Kräfte noch wichtiger.

Oh, ich wette.

Die Quelle erwähnte tatsächlich einige Techniken, mit denen dieses Problem angegangen wird, wie die strategische Platzierung von Auswerferstiften und die Verwendung konformer Kühlkanäle und dergleichen.

Ja. Nun ja, das bringt tatsächlich einen Punkt zur Sprache, der mich neugierig gemacht hat, denn sie erwähnten etwas namens Fretting, und ich war mir nicht ganz sicher, was das bedeutete. Könnten Sie bitte erklären, wie dieses Phänomen mit dem zusammenhängt, was wir besprochen haben?

Ja. Daher ist Reibverschleiß ein faszinierendes Phänomen, bei dem aufgrund dieser winzigen, sich wiederholenden Bewegungen zwischen in Kontakt stehenden Oberflächen mikroskopischer Verschleiß auftritt. Stellen Sie sich also zwei Stücke Sandpapier vor, die aneinander reiben, aber in einem unglaublich kleinen Maßstab. Wenn beim Spritzgießen die Passung der Trennflächen nicht perfekt ist, ermöglichen die winzigen Lücken, von denen wir gesprochen haben, bei jedem Zyklus eine Bewegung zwischen den Formhälften. Dies führt zu Reibverschleiß, der die Oberfläche nach und nach erodiert, die Dichtigkeit beeinträchtigt und letztendlich die Lebensdauer der Form beeinträchtigt.

So können selbst Bewegungen, die wir nicht einmal sehen können, über Tausende von Zyklen hinweg erhebliche Auswirkungen haben. Das ist ziemlich verrückt.

Genau. Und deshalb ist es, wie wir bereits besprochen haben, absolut entscheidend, die perfekte Passform durch einen gut gestalteten Trennflächenwinkel zu erreichen. Es minimiert Grate, reduziert die Reibung beim Entformen, sorgt für eine gleichmäßige Druckverteilung und hilft, Reibverschleiß zu mildern.

Rechts.

Es ist wirklich der Grundstein für die Langlebigkeit von Schimmel.

Und wissen Sie, sie gehen ausführlich auf die wirtschaftlichen Auswirkungen von Formenbau ein, und ich kann mir vorstellen, dass es ziemlich teuer wird. Können Sie näher erläutern, wie sich diese scheinbar unbedeutenden Probleme auf die tatsächlichen Kosten für die Hersteller auswirken?

Absolut. Vorzeitiges Versagen der Form kann unglaublich teuer sein. Sie sprechen von Ausfallzeiten für Reparaturen oder sogar einem kompletten Werkzeugaustausch. Dann besteht die Möglichkeit, dass die Qualität beeinträchtigt wird.

Oh ja.

Dies führt zu Ausschussteilen und Unzufriedenheit der Kunden. Alle diese Faktoren tragen zu höheren Kosten und verringerter Effizienz bei.

Ja. Es geht also nicht nur um die Anfangsinvestition in die Form selbst. Es geht um die langfristigen Kosten, die damit verbunden sind, dass alles reibungslos und so lange wie möglich läuft.

Genau. Deshalb ist es sowohl aus technischer als auch aus finanzieller Sicht so wichtig, die Faktoren zu verstehen, die die Lebensdauer der Form beeinflussen, insbesondere die entscheidende Rolle des Trennflächenwinkels.

Das ist alles faszinierend, aber bevor wir weitermachen, möchte ich noch etwas fragen. Sie gingen darauf ein, wie sich die Materialauswahl auf die Form und die Haltbarkeit auswirkt. Es scheint intuitiv, dass die Art des Stahls eine Rolle spielen würde. Doch worauf achten Hersteller bei der Materialauswahl für diese Formen?

Ja, du hast vollkommen recht. Die Materialauswahl ist entscheidend für die Haltbarkeit der Form. Stellen Sie sich das wie die Wahl des richtigen Fundaments für ein Gebäude vor. Sie brauchen etwas Starkes, Zuverlässiges, das den Elementen standhält.

Ja. Es ist also nicht so einfach, einfach irgendeinen Stahl auszuwählen. Was macht eine bestimmte Stahlsorte für diese Art von extremer Umgebung besser geeignet? Welche Schlüsseleigenschaften berücksichtigen sie?

Es ist eine Kombination von Faktoren. Die Härte ist entscheidend, da die Form dem Verschleiß durch das ständige Einspritzen und Auswerfen von Kunststoff standhalten muss.

Rechts.

Ein weiterer Faktor ist die hohe Temperaturbeständigkeit, da Formen und Kunststoffe unglaublich hohe Temperaturen erreichen können. Und natürlich muss der Stahl über eine hervorragende Zugfestigkeit verfügen, um den enormen Belastungen standzuhalten.

Es hört sich so an, als müsste es übermenschlich sein. Gibt es bestimmte Stahlsorten, die üblicherweise verwendet werden?

Es gibt Werkzeugstähle, insbesondere solche, die für Warmarbeitsanwendungen konzipiert sind, sind die erste Wahl. Sorten wie H13, P20 und D2 sind aufgrund ihres ausgewogenen Verhältnisses von Härte, Zähigkeit und Hitzebeständigkeit beliebt.

Okay.

Letztendlich hängt die Wahl jedoch von den spezifischen Anwendungsfaktoren ab, z. B. der Art des zu formenden Kunststoffs, der Komplexität des Teils und der Produktionsmenge.

Und sie erwähnten auch spezielle Beschichtungen und Behandlungen, die die Eigenschaften eines Stahls verbessern können. Ist das gängige Praxis?

Absolut. Es ist, als würde man der Form eine Rüstung geben und so eine zusätzliche Schutzschicht hinzufügen.

Okay.

Behandlungen wie Nitrieren und PVD-Beschichtung werden häufig eingesetzt, um die Oberflächenhärte zu verbessern, die Reibung zu verringern und sogar die Korrosionsbeständigkeit zu erhöhen.

Wow.

Diese Beschichtungen bilden im Wesentlichen eine Barriere zwischen dem Formstahl und dem geschmolzenen Kunststoff und verlängern so die Lebensdauer der Form.

Wir haben also die richtigen Materialien. Was können Hersteller nun tun, um sicherzustellen, dass diese teuren Formen so lange wie möglich halten? Weil sie ziemlich viel über Wartung reden.

Ja, Wartung ist absolut unerlässlich. Es ist, als würden Sie Ihr Auto regelmäßig zur Kontrolle bringen. Sie suchen nach potenziellen Problemen, bevor sie zu größeren Problemen werden.

Rechts.

Regelmäßige Reinigung ist von entscheidender Bedeutung, um alle Kunststoffrückstände oder Verunreinigungen zu entfernen, die zu einer Beschleunigung führen könnten. Die richtige Schmierung ist ein weiterer wichtiger Faktor. Es sorgt für einen reibungslosen Betrieb und reduziert die Reibung zwischen beweglichen Teilen.

Und sie unterstreichen auch die Bedeutung des Polierens der Formoberflächen.

Rechts.

Ich kann mir vorstellen, dass dies das Finish der Kunststoffteile verbessern könnte, aber hat es auch Auswirkungen auf die Haltbarkeit der Form?

Das tut es. Polieren dient einem doppelten Zweck. Es erzeugt eine glatte, spiegelähnliche Oberfläche auf dem Formhohlraum, was nicht nur die Ästhetik des endgültigen Kunststoffteils verbessert, sondern auch das Risiko des Festklebens durch Verschleiß verringert. Oh, es ist, als würde man einen Kratzer im Auto auspolieren. Sie entfernen Unvollkommenheiten, die Kunststoff verklemmen oder beim Formen Reibung verursachen könnten.

Eine gut polierte Form ist also wie eine gut geölte Maschine. Alles läuft reibungslos und effizient.

Genau. Apropos reibungsloser Betrieb: Die Quelle betont auch, wie wichtig eine ordnungsgemäße Schulung der Personen ist, die diese Formen bedienen und warten.

Ja.

Denn selbst die langlebigste Form kann durch unsachgemäße Handhabung beschädigt werden.

Oh, sicher. Es ist, als hätte ein erfahrener Chirurg mit Präzisionswerkzeugen operiert. Sie benötigen jemanden, der die Feinheiten der Ausrüstung versteht und die Verfahren fehlerfrei ausführen kann.

Das ist eine tolle Analogie. Ausgebildete Techniker sind entscheidend. Sie verstehen die Feinheiten des Spritzgussprozesses, wissen, wie man Parameter richtig einstellt, potenzielle Probleme frühzeitig erkennt und vorbeugende Wartungsaufgaben effektiv durchführt.

Es scheint also, dass die Investition in die Ausbildung ein ziemlich kluger Schachzug ist.

Absolut. Es geht darum, die Menschen an vorderster Front in die Lage zu versetzen, fundierte Entscheidungen zu treffen und proaktive Maßnahmen zu ergreifen, um die Lebensdauer von Schimmelpilzen zu verlängern. Und das bringt uns zu einem weiteren faszinierenden Aspekt, der in der Quelle erwähnt wird. Das Konzept der Entlüftung.

Entlüften. Ich kann mir nicht ganz vorstellen, was das im Kontext des Spritzgießens bedeutet.

Stellen Sie sich also vor, dass geschmolzener Kunststoff mit hoher Geschwindigkeit in einen Formhohlraum strömt. Es verdrängt Luft, und wenn diese nicht schnell genug entweichen kann, wird sie eingeschlossen, wodurch Drucktaschen entstehen, die zu Fehlern im fertigen Teil führen können. Beim Entlüften geht es darum, gezielt kleine Kanäle in das Formdesign einzubauen, damit die eingeschlossene Luft entweichen kann.

Es ist also wie ein Druckentlastungsventil, das dafür sorgt, dass der Kunststoff die Form vollständig und gleichmäßig ausfüllt, ohne dass unerwünschte Luftblasen oder Hohlräume entstehen.

Genau. Eine ordnungsgemäße Entlüftung ist sowohl für die Teilequalität als auch für die Langlebigkeit der Form von entscheidender Bedeutung. Diese Drucktaschen beeinträchtigen nicht nur das Aussehen und die strukturelle Integrität des Kunststoffteils, sondern belasten auch die Form selbst zusätzlich, was möglicherweise zu Rissen oder vorzeitigem Verschleiß führen kann.

Und sie erwähnten kurz etwas über Heißkanalsysteme im Zusammenhang mit der Entlüftung. Hängen die zusammen?

Du bist sehr aufmerksam. Sie sind verwandt. Ein Heißkanalsystem ist im Wesentlichen ein Netzwerk beheizter Kanäle, das den geschmolzenen Kunststoff auf einer konstanten Temperatur hält, bevor er in den Formhohlraum eingespritzt wird.

Oh, in Ordnung.

Dies verbessert nicht nur den Kunststofffluss, sondern macht auch Angüsse und Angusskanäle überflüssig, also überschüssige Kunststoffteile, die nach dem Formen abgeschnitten werden müssen.

Rechts.

Heißkanalsysteme verfügen häufig über strategisch platzierte Entlüftungsöffnungen, die den Entlüftungsprozess weiter verbessern und eine optimale Teilequalität und einen optimalen Formschutz gewährleisten.

Es hört sich also so an, als wären Heißkanalsysteme eine Art Win-Win-Situation. Sie verbessern die Effizienz, reduzieren Abfall und tragen zur Langlebigkeit von Formen bei.

Sie sind definitiv ein wertvolles Werkzeug im Arsenal des Spritzgießers.

Apropos Werkzeuge: Die von Ihnen bereitgestellte Quelle geht auch auf einige wirklich interessante Zukunftstrends in der Welt des Spritzgießens ein.

Oh ja. Darin wurden einige Fortschritte bei Materialien und Technologie erwähnt, die die Lebensdauer der Form und die Leistung der Teile weiter verbessern könnten.

Das tat es. Besonders spannend ist die Entwicklung neuer Formmaterialien, die noch robuster und verschleißfester sind.

Wir beobachten beispielsweise einen Anstieg des Einsatzes pulvermetallurgischer Stähle. Okay. Diese Stähle sind dank ihrer einzigartigen Mikrostruktur unglaublich stark und langlebig.

Es ist also so, als würde man diese Rüstungsbeschichtungen auf die nächste Stufe heben. Der Stahl selbst wird noch belastbarer.

Genau.

Ja.

Und wir sehen auch Fortschritte bei Oberflächenbehandlungen wie dem Laserauftragschweißen, das noch härtere und verschleißfestere Oberflächen auf Formen erzeugen kann.

Es ist wie in Science-Fiction-Filmen, in denen diese superstarken Materialien in Laboren hergestellt werden. Aber das ist das wirkliche Leben und es hat Auswirkungen auf die Fertigung.

Es ist ein Beweis für die ständige Innovation in der Materialwissenschaft. Und diese Fortschritte verlängern nicht nur die Lebensdauer der Form, sondern ermöglichen auch die Herstellung komplexerer und komplizierterer Kunststoffteile und verschieben damit die Grenzen dessen, was beim Spritzgießen möglich ist.

Das ist wild. Stärkere Materialien sind also ein Teil des Puzzles. Was zeichnet sich sonst noch ab?

Es gibt einige unglaublich spannende Entwicklungen im Bereich Formenbau und -herstellung. Beispielsweise wird der Einsatz von Computer Aided Engineering (CAE) immer ausgefeilter. Mit cae können Ingenieure den Spritzgussprozess simulieren und potenzielle Probleme im Zusammenhang mit Druckverteilung, Abkühlraten und Formfüllung virtuell identifizieren, bevor überhaupt eine physische Form gebaut wird.

Es ist also wie ein virtueller Testlauf, der es den Ingenieuren ermöglicht, das Formdesign zu verfeinern und die Leistung zu optimieren, bevor sie sich für teure Werkzeuge entscheiden.

Genau. Dies beschleunigt nicht nur den Designprozess, sondern trägt auch dazu bei, kostspielige Fehler und spätere Nacharbeiten zu vermeiden. Apropos Geschwindigkeit: Ein weiterer Trend, der zunehmend an Bedeutung gewinnt, ist der Einsatz des 3D-Drucks für den Formenbau.

Ich habe vom 3D-Druck gehört, bin mir aber nicht sicher, ob ich verstehe, wie er sich auf etwas so Komplexes wie Spritzguss anwenden lässt.

Ja, 3D-Druck oder additive Fertigung revolutionieren die Art und Weise, wie Formen hergestellt werden.

Okay.

Es eignet sich besonders gut für die Erstellung komplexer Geometrien und Prototypen und ermöglicht schnellere Durchlaufzeiten und größere Designfreiheit.

Ich verstehe.

Bauen Sie eine Form Schicht für Schicht aus einem digitalen Design auf? Ja. Es eröffnet eine Welt voller Möglichkeiten für komplizierte Funktionen und individuelle Designs.

Es geht also nicht nur darum, Formen schneller herzustellen, sondern auch darum, die Gestaltungsmöglichkeiten für die Teile selbst zu erweitern.

Genau. Und da sich die 3D-Drucktechnologie ständig weiterentwickelt, können wir mit noch mehr innovativen Anwendungen im Bereich Spritzguss rechnen.

Das ist alles so faszinierend. Es ist erstaunlich, darüber nachzudenken, wie Technologie nicht nur die Effizienz und Haltbarkeit von Formen verbessert, sondern auch die Grenzen des Möglichen in Bezug auf Design und Funktionalität verschiebt.

Es ist eine wirklich aufregende Zeit, in dieser Branche tätig zu sein. Apropos Aufregung: Die Quelle befasst sich auch mit einigen dieser Nachhaltigkeitsbemühungen in der Welt des Spritzgusses.

Ja, wir haben die Verwendung biobasierter Kunststoffe bereits erwähnt, aber sie deuteten auf einige größere Trends hin zu umweltfreundlichen Praktiken hin. Daher bin ich gespannt, mehr darüber zu erfahren.

Nun, es scheint, als ob Nachhaltigkeit heutzutage in vielen Branchen zu einem wichtigen Schwerpunkt wird, und Spritzguss bildet da keine Ausnahme.

Ja, es scheint, als ob es wirklich wichtig wird, und ich bin gespannt, wie es umgesetzt wird. Was sind einige der wichtigsten Initiativen?

Einer der größten Schwerpunkte ist der Energieverbrauch. Traditionell erfordert das Spritzgießen viel Energie zum Heizen und Kühlen, es gibt jedoch echte Bemühungen, den Prozess effizienter zu gestalten.

Es geht also darum, die bestehenden Prozesse zu optimieren, um weniger Energie zu verbrauchen. Wie sieht das in der Praxis aus?

Nun, wir sehen Fortschritte in der Maschinentechnologie, etwa bei allen elektrischen Formmaschinen, die im Vergleich zu ihren hydraulischen Gegenstücken erhebliche Energieeinsparungen bieten. Ein weiterer Schwerpunkt liegt auf der Optimierung von Prozessparametern, wie der Verwendung einer präzisen Temperaturregelung und der Minimierung der Abkühlzeiten, um den Energieverbrauch ohne Qualitätseinbußen zu senken.

Und sie erwähnen auch alternative Energiequellen. Ist das etwas, das erforscht wird?

Es ist. Der Trend zur Integration erneuerbarer Energiequellen in Produktionsanlagen nimmt zu.

Okay.

So können beispielsweise Sonnenkollektoren auf Fabrikdächern dazu beitragen, einen Teil des Energiebedarfs zu decken und die Abhängigkeit von fossilen Brennstoffen zu verringern.

Das ist großartig. Es scheint also, dass ein vielschichtiger Ansatz erforderlich ist, um wirklich etwas zu bewirken. Wie sieht es mit dem Thema Plastikmüll aus? Das ist etwas, worüber sich die Verbraucher zunehmend Sorgen machen.

Sie haben Recht. Plastikmüll ist ein großes Problem und die Industrie ergreift Maßnahmen, um dagegen vorzugehen. Ein Ansatz besteht einfach darin, den Materialeinsatz von vornherein zu reduzieren.

Okay.

Dies kann die Entwicklung leichterer und effizienterer Teile oder die Optimierung des Formprozesses zur Minimierung von Ausschuss umfassen.

Wenn man also von vornherein einfallsreicher mit den verwendeten Materialien umgeht, wie sieht es mit dem Abfall aus, der entsteht? Ist Recycling eine sinnvolle Option für den Spritzguss?

Recycling ist ein großer Schwerpunkt.

Okay.

Viele Hersteller implementieren geschlossene Kreislaufsysteme, in denen sie ihren eigenen Kunststoffabfall sammeln und wiederverarbeiten und ihn wieder in Rohmaterial für neue Teile umwandeln. Und wir sehen auch Fortschritte bei der Entwicklung leichter recycelbarer Kunststoffe, die auf das Ende ihrer Lebensdauer ausgelegt sind.

So entsteht eine Art Kreislaufwirtschaft für Kunststoffe, die Abfallmenge minimiert und die Abhängigkeit von Neumaterialien verringert. Das ist fantastisch. Und sie haben auch biologisch abbaubare Kunststoffe angesprochen. Ist das eine realistische Alternative für solche Anwendungen?

Biologisch abbaubare Kunststoffe gewinnen definitiv an Bedeutung, insbesondere für Einweganwendungen oder Produkte, die für eine kürzere Lebensdauer konzipiert sind. Bei einigen dieser anspruchsvolleren Anwendungen müssen jedoch noch Herausforderungen hinsichtlich Kosten und Leistung bewältigt werden. Aber die Forschung und Entwicklung in diesem Bereich ist im Gange und wir sehen einige vielversprechende Innovationen.

Es hört sich so an, als ob die Branche wirklich versucht, auf diese nachhaltigeren Lösungen umzusteigen. Es geht nicht nur darum, die Lebensdauer der Formen zu verlängern. Es geht darum, den gesamten Prozess umweltfreundlicher zu gestalten.

Genau. Dabei geht es nicht nur um Materialien und Herstellungsprozesse. Auch Design spielt eine entscheidende Rolle. Designer denken zunehmend über den gesamten Lebenszyklus eines Produkts nach, von der Materialauswahl bis zur Entsorgung am Ende seiner Lebensdauer.

Rechts. Wenn man also bedenkt, wie sich ein Teil einfacher zerlegen oder recyceln lässt, ist das so, als würde man bei der Entwicklung von Anfang an auf Nachhaltigkeit achten.

Gerade als ganzheitlicher Ansatz wird das immer wichtiger. Und es wird nicht nur von ethischen Überlegungen bestimmt. Es gibt auch wirtschaftliche Vorteile. Nun, da Verbraucher immer umweltbewusster werden, entscheiden sie sich für Produkte und Marken, die ihren Werten entsprechen. Unternehmen, die sich für Nachhaltigkeit einsetzen, tun also nicht nur das Richtige für den Planeten, sondern positionieren sich auch für den Erfolg in einem Markt, der zunehmend solche umweltfreundlichen Lösungen verlangt.

Daher ist es wirtschaftlich sinnvoll, bei der Umsetzung dieser nachhaltigen Praktiken proaktiv vorzugehen.

Absolut. Und es geht nicht nur darum, immer einen Schritt voraus zu sein. Es geht darum, verantwortungsvoll mit den uns zur Verfügung stehenden Ressourcen umzugehen und künftigen Generationen einen gesünderen Planeten zu bieten.

Das war so ein unglaublich tiefer Tauchgang. Wir sind von der mikroskopischen Ebene der Trennflächenwinkel zu den globalen Auswirkungen nachhaltiger Herstellungspraktiken übergegangen. Ich habe das Gefühl, dass ich eine völlig neue Wertschätzung für das Spritzgießen gewonnen habe.

Es ist ein Bereich, der oft übersehen wird, aber wie Sie gesehen haben, steckt er voller Innovation, Komplexität und einem echten Engagement für den Fortschritt.

Nun, ich möchte Ihnen dafür danken, dass Sie Ihr Fachwissen mit uns geteilt haben. Sie haben diese komplexen Themen so zugänglich und spannend gemacht.

Das Vergnügen lag ganz bei mir. Es ist mir immer eine große Freude, meine Leidenschaft für die Technik zu teilen und Licht auf die unglaubliche Welt der Fertigung zu werfen.

Und wir hoffen, dass dieser tiefe Einblick für unsere Zuhörer aufschlussreich und inspirierend war. Stellen Sie uns weiterhin Fragen, erforschen Sie weiter und staunen Sie immer wieder über den Einfallsreichtum, der uns umgibt.

Bis zum nächsten Mal, glücklich