Wir alle wollen Produkte schaffen, die großartig sind, oder? Nicht nur gut, sondern wirklich erstklassig. Und für jeden da draußen, der in der Fertigung tätig ist, fühlt es sich auf dem Weg dorthin oft so an, als würde man ein Puzzle zusammensetzen. Sie haben all diese Teile und manchmal passen sie einfach nicht ganz so, wie Sie es sich erhofft haben. Was wäre, wenn es eine Möglichkeit gäbe, Ihre Entwürfe beispielsweise mit Röntgenblick zu versehen? Eine Möglichkeit, tatsächlich zu sehen, wie die Dinge funktionieren, bevor Sie überhaupt auf „Produzieren“ klicken?

Nun, darauf gehen wir heute ein. Formflussanalyse. Es wird wirklich zu einer grundlegenden Art, über besseres Design nachzudenken, insbesondere wenn wir über Spritzguss sprechen.

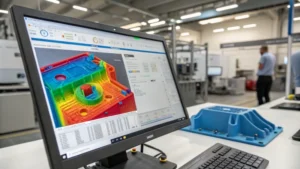

Was ich an der Mold-Flow-Analyse so faszinierend finde, ist, dass sie all diese komplexen Faktoren in der Fertigung berücksichtigt. Sie wissen schon, wie Kunststoff fließt, wie er abkühlt, sogar wie er sich verformt, und es verwandelt sie in eine Simulation, fast wie eine Wettervorhersage für Ihr Produkt.

Okay, das hört sich ziemlich nach Hightech an. Aber wäre die Einrichtung solcher Simulationen nicht unglaublich komplex und teuer? Wie zugänglich ist diese Technologie wirklich für Unternehmen unterschiedlicher Größe? Das ist eine wirklich tolle Frage. Und es stimmt, dass dies früher nur den größten Unternehmen vorbehalten war, die über enorme Ressourcen verfügten. Aber die Technologie ist vor allem in den letzten Jahren viel zugänglicher geworden. Und um ehrlich zu sein: Die potenzielle Kapitalrendite ist so groß, dass sie für jeden, der es mit der Herstellung hochwertiger Spritzgussteile ernst meint, fast zu einer Notwendigkeit wird.

Erklären Sie mir das ein wenig. Wie sieht die Moldflow-Analyse im Kern aus? Ich meine, wir reden doch über Software, oder? Aber was macht es eigentlich?

Stellen Sie sich das mal so vor. Stellen Sie sich vor, Sie könnten in Ihre Form sehen, während der geschmolzene Kunststoff eingespritzt wird, abkühlt und sich verfestigt. Das ist im Wesentlichen die Aufgabe einer Moldflow-Analysesoftware. Dabei wird ein virtuelles Modell des gesamten Spritzgussprozesses erstellt. Und es ermöglicht Ingenieuren zu sehen, wie sich dieser Kunststoff unter all diesen unterschiedlichen Bedingungen verhält.

Es ist also wie eine Generalprobe für Ihre Plastikrollen, aber anstelle von Schauspielern gibt es Moleküle.

Genau. Und genau wie eine Kleiderumkehr dabei helfen kann, die Mängel in einer Aufführung zu glätten, kann Ihnen die Mold-Flow-Analyse dabei helfen, potenzielle Probleme frühzeitig zu erkennen. Aber statt einer Phase geht es hier um die Optimierung der Angusspositionen, die Feinabstimmung dieser Einspritzgeschwindigkeiten und sogar um die Vorhersage, wie sich die Abkühlung auf die endgültige Form des Teils auswirken wird.

Okay, hier fange ich an, den Aha-Moment zu sehen. Es geht also nicht nur darum, Fehler zu finden. Es geht darum zu verstehen, wie all diese verschiedenen Variablen tatsächlich zusammenwirken, um das bestmögliche Ergebnis zu erzielen.

Du hast genau recht. Und dieses Verständnis führt zu einigen ziemlich erheblichen Vorteilen. Dinge wie die Reduzierung der Fehlerraten, die Verkürzung dieser Produktionszyklen und letztendlich die Schaffung eines wesentlich effizienteren und kostengünstigeren Herstellungsprozesses.

Lassen Sie uns diese Vorteile ein wenig näher erläutern. Wir haben über die Reduzierung von Mängeln gesprochen, aber von welcher Bedeutung reden wir hier? Geben Sie mir ein reales Beispiel dafür, wie sich das entwickelt hat.

Absolut. Wissen Sie, ich erinnere mich, dass ich an diesem Projekt für ein Unternehmen für medizinische Geräte gearbeitet habe, bei dem ein komplexes, dünnwandiges Bauteil hergestellt wurde und eine sehr hohe Rate an Fehlschüssen zu verzeichnen war, im Grunde Teile, bei denen der Kunststoff die Form nicht vollständig ausfüllte. Und das führte, wie Sie wissen, zu einer Menge Materialverschwendung und einer Menge verlorener Produktionszeit.

Also führten sie die Mold-Flow-Analyse ein. Ich vermute, dass sie das nicht nur aus Neugier taten. Was wollten sie erreichen?

Sie hofften, einen Weg zu finden, diese Mängel zu reduzieren und ihre Gesamtproduktionseffizienz wirklich zu verbessern. Und genau das ist passiert. Mithilfe der Mold-Flow-Analyse konnten wir die Grundursache für diese Kurzschüsse ermitteln. Es stellte sich heraus, dass es ein Problem mit der Angussposition und der Einspritzgeschwindigkeit gab.

Die Software hat also tatsächlich festgestellt, wo der Prozess schief lief. Das scheint fast zu schön, um wahr zu sein. Welche Änderungen haben sie aufgrund dieser Informationen vorgenommen?

Eigentlich war es ziemlich einfach. Durch die Anpassung der Angussposition und die anschließende Optimierung der Einspritzgeschwindigkeit konnten wir sicherstellen, dass der Kunststoff gleichmäßig floss und die Form vollständig ausfüllte. Es ist so, als würde man den richtigen Rhythmus und das richtige Tempo für einen Song finden. Sobald man es hat, passt alles einfach zusammen.

Und welche Auswirkungen hatte das auf ihre Produktion? Konnten sie tatsächlich einen spürbaren Unterschied feststellen?

Die Ergebnisse waren dramatisch. Sie stellten einen deutlichen Rückgang der Fehlerquoten fest. Ich denke, es war eine Verbesserung um etwa 50 %. Dies führte zu weniger Materialverschwendung, kürzeren Produktionszyklen und letztendlich zu erheblichen Kosteneinsparungen.

Okay, wir sprechen hier von echten, greifbaren Vorteilen, nicht nur von theoretischen Verbesserungen. Das ist ziemlich beeindruckend. Aber lassen Sie uns auf etwas zurückkommen, das Sie zuvor erwähnt haben. Diese Idee, dass die Mold-Flow-Analyse mehr als nur ein Werkzeug ist, sondern eine Denkweise. Was genau meintest du damit?

Es geht darum, sich vom Trial-and-Error-Ansatz beim Design zu lösen und eine vorausschauendere und proaktivere Denkweise anzunehmen. Anstatt also eine Form zu bauen und dann auf das Beste zu hoffen, nutzen Sie die Simulation, um potenzielle Probleme zu antizipieren und Anpassungen vorzunehmen, bevor Sie überhaupt mit der Produktion beginnen. Es ist, als hätte man die oben erwähnte Druckkarte, die sicherstellt, dass der Kunststoff mit der richtigen Kraft genau dorthin fließt, wo er hin muss, und auf eine Weise abkühlt, die die Integrität des Designs beibehält.

Das ist ein wirklich starkes Konzept. Es ist fast so, als würde man vom reaktiven zum proaktiven Handeln wechseln. Und in einem so komplexen Bereich wie der Fertigung scheint das ein großer Vorteil zu sein.

Das ist es absolut. Und dieser Umdenken ist tatsächlich der Grund für die zunehmende Akzeptanz der Mold-Flow-Analyse in einer Vielzahl von Branchen.

Das macht Sinn. Aber erfordert diese Art von Technologie nicht ein tiefes Verständnis von Dingen wie Fluiddynamik und Materialwissenschaft? Würde das nicht den Einsatz auf die spezialisiertesten Ingenieure beschränken?

Es stimmt zwar, dass die Mold-Flow-Analyse einige komplexe Berechnungen und Simulationen erfordert, aber die Software selbst wird immer benutzerfreundlicher. Sie müssen kein Doktortitel in Fluiddynamik sein, um es effektiv nutzen zu können. Es gibt intuitive Benutzeroberflächen, hilfreiche Tutorials und sogar engagierte Support-Teams, die Ihnen helfen, das Beste aus der Technologie herauszuholen.

Dadurch wird es immer zugänglicher, selbst für Unternehmen, die möglicherweise nicht über diese speziellen technischen Ressourcen im eigenen Haus verfügen. Das ist schön zu hören, aber wie sieht es mit den Kosten aus? Ist das nur für größere Unternehmen mit großen Budgets machbar?

Das ist eigentlich ein weit verbreitetes Missverständnis. Obwohl eine Anfangsinvestition erforderlich ist, sind die Kosten für Software zur Formflussanalyse in den letzten Jahren erheblich gesunken. Und wenn man die möglichen Kosteneinsparungen bedenkt. Weniger Defekte, kürzere Zykluszeiten, weniger Materialverschwendung – es amortisiert sich oft sehr schnell.

Das macht Sinn. Es ist, als würden Sie in die Gesundheitsvorsorge für Ihren Herstellungsprozess investieren. Im ersten Moment mag es wie eine Ausgabe erscheinen, aber es kann Ihnen später viel Kopfzerbrechen und Kosten ersparen. Aber lassen Sie uns über die reinen finanziellen Vorteile hinausgehen. Welche weniger offensichtlichen Auswirkungen hat die Mold-Flow-Analyse auf die Fertigung?

Ein Bereich, in dem es erhebliche Auswirkungen hat, ist der Bereich der Nachhaltigkeit. Wissen Sie, Spritzguss hat traditionell nicht den besten Ruf, wenn es um Umweltfreundlichkeit geht. Aber die Formflussanalyse trägt wirklich dazu bei, das zu ändern, indem sie den gesamten Prozess effizienter macht. Erinnern Sie sich an all die Mängel, über die wir gesprochen haben? Die kurzen Schüsse, die Verwerfungen, die Einfallstellen? All diese Mängel führen zu Materialverschwendung, verschwendeter Energie und letztendlich zu einem größeren ökologischen Fußabdruck.

Indem Sie diese Mängel reduzieren, reduzieren Sie automatisch den Abfall und machen den Prozess nachhaltiger. Es ist wie ein Dominoeffekt.

Genau. Und es geht über die bloße Reduzierung dieser Mängel hinaus. Die Formflussanalyse kann Ihnen auch dabei helfen, Ihren Materialeinsatz zu optimieren. So können Sie beispielsweise ermitteln, welche Wandstärke mindestens erforderlich ist, damit ein Teil ordnungsgemäß funktioniert, was zu erheblichen Materialeinsparungen führen kann. Es kann Ihnen auch dabei helfen, Teile zu entwerfen, die einfacher zu recyceln sind, oder recycelte Materialien effektiver zu nutzen.

Das ist faszinierend. Es ist also so, als würden Sie Technologie nicht nur nutzen, um bessere Produkte herzustellen, sondern sie auch auf eine verantwortungsvollere und umweltbewusstere Weise herzustellen.

Genau. Und das ist ein Trend, den wir sehen. Immer mehr Unternehmen suchen nach Möglichkeiten, ihre Umweltbelastung zu reduzieren, und die Formflussanalyse wird dabei zu einem unverzichtbaren Instrument.

Es geht also nicht nur darum, Geld zu sparen, sondern auch darum, den Planeten zu retten. Das ist eine ziemlich starke Botschaft. Aber lassen Sie uns für einen Moment den Gang wechseln und über die Zukunft sprechen. Was sind einige der aufkommenden Trends und Innovationen in der Welt der Mold-Flow-Analyse? Ich kann mir vorstellen, dass sich eine so ausgefeilte Technologie ständig weiterentwickelt.

Nun ja, Sie haben völlig recht. Eine der spannendsten Entwicklungen ist meiner Meinung nach die Integration von künstlicher Intelligenz und maschinellem Lernen in Software zur Formflussanalyse.

KI und maschinelles Lernen scheinen heutzutage überall aufzutauchen. Aber wie werden sie konkret auf die Mold-Flow-Analyse angewendet?

Stellen Sie sich eine Software zur Formflussanalyse vor, die nicht nur Fehler vorhersagen kann, sondern auch Konstruktionsänderungen oder Prozessanpassungen vorschlagen kann, die die Leistung optimieren würden. Das ist die Macht der KI. Es kann riesige Datenmengen aus früheren Simulationen und realen Produktionsläufen analysieren, um Muster zu erkennen und intelligente Empfehlungen abzugeben.

Es ist also so, als hätten Sie einen virtuellen Experten in Ihrem Team, der ständig dazulernt und den Prozess präzise verbessert.

Und das ist wirklich nur die Spitze des Eisbergs. Wir sehen auch Fortschritte in Bereichen wie der cloudbasierten Simulation, die eine bessere Zusammenarbeit und Zugänglichkeit ermöglicht, sowie der Entwicklung noch ausgefeilterer Materialmodelle, die noch genauere Vorhersagen darüber ermöglichen, wie sich diese Kunststoffe unter verschiedenen Bedingungen verhalten werden.

Es hört sich so an, als ob die Formflussanalyse schnell zu einem unverzichtbaren Werkzeug für jeden wird, der sich mit Spritzgießen beschäftigt. Aber was sind für diejenigen, die gerade erst anfangen, diese Technologie zu erforschen, einige der wichtigsten Dinge, die sie beachten sollten?

Eines der wichtigsten Dinge ist es, Ihre Ziele klar zu definieren. Ja, wissen Sie, was hoffen Sie mit der Mold-Flow-Analyse zu erreichen? Versuchen Sie, Fehler zu reduzieren, Zykluszeiten zu optimieren oder vielleicht die Nachhaltigkeit Ihres Prozesses zu verbessern? Ein klares Verständnis Ihrer Ziele wird Ihnen helfen, die richtige Software auszuwählen und realistische Erwartungen zu setzen.

Es ist also wie jedes andere Werkzeug. Sie müssen wissen, was Sie erreichen möchten, bevor Sie es verwenden.

Genau. Ein weiterer wichtiger Gesichtspunkt ist der Detaillierungsgrad und die Genauigkeit, die Sie benötigen. Es stehen verschiedene Arten von Moldflow-Analysesoftware zur Verfügung, von einfachen Tools, die schnelle und einfache Einblicke liefern, bis hin zu fortschrittlicheren Systemen, die sehr detaillierte und genaue Simulationen bieten.

Sie müssen also das richtige Werkzeug für die jeweilige Aufgabe auswählen. Und ich kann mir vorstellen, dass das von der Komplexität der Teile abhängt, die Sie herstellen, und vom Grad der Präzision, den Sie benötigen.

Genau. Und schließlich ist es wichtig, sich daran zu erinnern, dass die Mold-Flow-Analyse ein Werkzeug und kein Wundermittel ist. Es kann wertvolle Erkenntnisse und Vorhersagen liefern, aber es liegt immer noch am Ingenieur, diese Ergebnisse zu interpretieren und fundierte Entscheidungen zu treffen.

Es ist also kein Ersatz für menschliches Fachwissen, sondern eine Verbesserung.

Genau. Und deshalb ist es so wichtig, in die Schulung und Entwicklung Ihres Ingenieurteams zu investieren. Stellen Sie sicher, dass sie verstehen, wie sie die Software effektiv nutzen und die Ergebnisse sinnvoll interpretieren können.

Es ist, als würde man ihnen ein kraftvolles neues Instrument geben. Sie müssen ihnen beibringen, wie man es spielt. Aber lassen Sie uns auf etwas zurückkommen, das Sie zuvor erwähnt haben. Diese Idee, dass die Mold-Flow-Analyse mehr als nur ein Werkzeug ist, sondern eine Denkweise. Wie wird diese Denkweise Ihrer Meinung nach die Art und Weise verändern, wie wir in Zukunft an Produktdesign und -fertigung herangehen?

Nun, ich denke, wir werden einen Wandel von einem linearen, sequenziellen Ansatz bei der Produktentwicklung erleben. Sie entwerfen etwas, Sie bauen es, Sie testen es und dann iterieren Sie zu einem integrierteren und iterativeren Prozess.

Anstatt also mit dem Testen und Verfeinern bis zum Ende zu warten, simulieren und optimieren Sie während des gesamten Design- und Entwicklungsprozesses ständig.

Genau. Und dies wird zu kürzeren Vorlaufzeiten, weniger Design-Iterationen und letztlich besseren Produkten führen.

Das klingt unglaublich effizient. Aber wie wird sich dieser Wandel Ihrer Meinung nach in verschiedenen Branchen auswirken? Gibt es bestimmte Sektoren, in denen Ihrer Meinung nach die Mold-Flow-Analyse einen besonders transformativen Einfluss haben wird?

Ich denke, wir werden erhebliche Fortschritte in Branchen wie der Automobilindustrie, der Luft- und Raumfahrtindustrie und der Medizintechnik erleben, wo die Nachfrage nach leichten, leistungsstarken Teilen ständig steigt.

Das sind Branchen, in denen Präzision und Zuverlässigkeit absolut entscheidend sind.

Genau. Und die Formflussanalyse spielt bereits eine Schlüsselrolle dabei, Unternehmen in diesen Sektoren dabei zu helfen, Teile zu entwerfen und herzustellen, die diese strengen Anforderungen erfüllen. In der Automobilindustrie wird es beispielsweise zur Optimierung des Designs kraftstoffeffizienter Motorkomponenten und leichter Strukturteile eingesetzt. In der Luft- und Raumfahrt trägt es dazu bei, stärkere und leichtere Flugzeugkomponenten zu schaffen, was sich in einer verbesserten Treibstoffeffizienz und geringeren Emissionen niederschlägt.

Es geht also nicht nur darum, Dinge schneller und billiger zu machen, sondern darum, sie im wahrsten Sinne des Wortes besser zu machen.

Genau. Und in der Medizingeräteindustrie trägt es dazu bei, implantierbare Geräte und chirurgische Instrumente zu entwickeln, die sicherer, effektiver und biokompatibler sind.

Es ist erstaunlich, über das Potenzial dieser Technologie nachzudenken, so viele Aspekte unseres Lebens zu verbessern. Aber sehen Sie bei all diesen Fortschritten potenzielle Herausforderungen oder Nachteile bei der weit verbreiteten Einführung der Mold-Flow-Analyse?

Eine potenzielle Herausforderung ist der Bedarf an qualifizierten Ingenieuren, die die Ergebnisse der Formflussanalysesoftware effektiv nutzen und interpretieren können. Da die Technologie immer ausgefeilter wird, wird die Nachfrage nach diesen Fähigkeiten nur noch steigen.

Es geht also nicht nur darum, die Software zu haben, sondern auch darum, die Leute zu haben, die wissen, wie man sie benutzt.

Genau. Dies unterstreicht die Bedeutung von Investitionen in Aus- und Weiterbildungsprogramme für Ingenieure.

Das macht Sinn. Es ist wie in jedem anderen Fachgebiet. Sie benötigen eine Pipeline talentierter Personen, die mit dem Innovationstempo Schritt halten können.

Genau. Eine weitere potenzielle Herausforderung ist die Notwendigkeit genauer Materialdaten. Die Genauigkeit von Moldflow-Analysesimulationen hängt stark von der Qualität der Materialdaten ab, die in die Software eingegeben werden. Wenn die Daten ungenau oder unvollständig sind, sind auch die Ergebnisse der Simulation unzuverlässig.

Es ist also, als würde man ein Haus auf einem wackeligen Fundament bauen. Wenn die Basis nicht stabil ist, ist die gesamte Struktur gefährdet.

Genau. Und dies unterstreicht, wie wichtig es ist, mit seriösen Materiallieferanten zusammenzuarbeiten, die genaue und zuverlässige Daten liefern können.

Es scheint, als gäbe es einen echten Bedarf an Zusammenarbeit und Informationsaustausch innerhalb der Branche, um sicherzustellen, dass die Molekularflussanalyse effektiv und verantwortungsvoll eingesetzt wird.

Absolut. Und ich denke, wir fangen an, das zu beobachten. Es gibt Branchengruppen und Organisationen, die an der Entwicklung von Standards und Best Practices für die Mold-Flow-Analyse arbeiten.

Das ist ermutigend zu hören. Es scheint, als ob die Branche die Bedeutung dieser Technologie erkennt und Maßnahmen ergreift, um ihren Erfolg sicherzustellen. Aber richten wir unseren Fokus für einen Moment wieder auf den einzelnen Zuhörer. Wenn jemand zum ersten Mal von der Mold-Flow-Analyse hört und von dem, was er gelernt hat, fasziniert ist, wo würden Sie ihm empfehlen, mehr zu erfahren?

Es gibt viele großartige Ressourcen, die online und in Bibliotheken verfügbar sind. Es gibt auch Branchenkonferenzen und Workshops, bei denen Sie mit Experten in Kontakt treten und sich über die neuesten Fortschritte in der Mold-Flow-Analyse informieren können.

Es gibt also eine ganze Gemeinschaft von Menschen, die sich für diese Technologie begeistern.

Absolut. Und es ist eine sehr einladende Gemeinschaft. Menschen sind immer bereit, ihr Wissen und ihre Erfahrungen zu teilen.

Das ist toll zu hören. Es klingt nach einem Bereich voller Lern- und Wachstumsmöglichkeiten.

Das ist es absolut. Und ich möchte jeden, der sich für Spritzguss oder Produktdesign interessiert, ermutigen, die Welt der Mold-Flow-Analyse zu erkunden. Es ist ein faszinierendes und lohnendes Feld.

Es hört sich so an, als wäre die Mold-Flow-Analyse wirklich eine Veränderung der Spielregeln beim Spritzgießen. Aber für diejenigen von uns, die keine Ingenieure sind, kann sich der eigentliche Prozess dennoch irgendwie falsch anfühlen. Wir haben die Schlüsselphasen angesprochen, die die Mold-Flow-Analyse bereits früher simuliert. Das Füllen, Verpacken, Kühlen und Verziehen. Können wir das etwas weiter aufschlüsseln? Was passiert eigentlich in jeder dieser Phasen? Und warum ist es so wichtig, sie wirklich zu verstehen?

Es ist so, als würde man einem Film zusehen, wie er sich entfaltet. Aber anstelle von Akteuren haben wir diese winzigen Plastikmoleküle, die sich bewegen und auf all diese Kräfte reagieren, die wir mit bloßem Auge nicht sehen können. In der ersten Füllphase sehen wir also, wie der geschmolzene Kunststoff in die Form gelangt. Man stellt sich das so vor, als würde man eine Flüssigkeit in einen Behälter gießen. Sie möchten, dass es reibungslos fließt und jede Ecke erreicht, ohne Lufteinschlüsse oder Lücken.

Okay, das macht also Sinn. Was aber, wenn die Form besonders komplex ist? Sie wissen schon, mit wirklich komplizierten Details? Wie stellt man sicher, dass das Plastik auch wirklich alle kleinen Ritzen erreicht?

Hier kommt die Gate-Position ins Spiel. Es ist so, als würde man den richtigen Eintrittspunkt für diese Flüssigkeit wählen. Wenn sich der Anschnitt an der falschen Stelle befindet, kann es zu kurzen Aufnahmen kommen, bei denen der Kunststoff die Form nicht vollständig ausfüllt. Andernfalls kann es zu einer ungleichmäßigen Kühlung kommen, die später zu Verformungen führen kann. Die Formflussanalyse hilft uns also, die optimale Anschnittposition für jedes Design genau zu bestimmen.

Es kommt also nicht nur darauf an, den Kunststoff in die Form zu bringen, sondern auch auf die richtige Art und Weise. Was ist mit der Verpackungsphase? Was passiert da?

Okay, sobald die Form gefüllt ist, geht es beim Verpacken nur noch darum, den Druck aufrechtzuerhalten, um sicherzustellen, dass der Kunststoff richtig erstarrt. Es ist, als würde man dafür sorgen, dass ein Kuchen im Ofen gleichmäßig aufgeht. Sie benötigen den richtigen Druck, um eine gleichmäßige, dichte Struktur zu erzeugen.

Aber wäre zu viel Druck nicht eine schlechte Sache? Könnte es nicht zu einer Beschädigung der Form oder sogar zu Defekten am Teil selbst kommen?

Genau. Zu viel Druck kann zu Blitzen führen. Das ist der Punkt, an dem der Kunststoff aus der Form herausgedrückt wird und überschüssiges Material entsteht. Oder Sie erhalten am Ende ein Teil, das sich nur sehr schwer aus der Form lösen lässt. Die Formflussanalyse hilft uns also, die Goldlöckchen-Zone zu finden. Nicht zu viel Druck, nicht zu wenig, aber genau richtig.

Okay, beim Abfüllen und Verpacken geht es darum, den Kunststoff in die Form zu bringen und sicherzustellen, dass er die richtige Form annimmt. Aber wie sieht es mit der Kühlung aus? Das scheint auch eine ziemlich kritische Phase zu sein.

Ja. Beim Abkühlen nimmt das Endprodukt erst richtig Gestalt an, und hier kann auch etwas schief gehen, wenn es nicht sorgfältig kontrolliert wird. Denken Sie darüber nach, wie, wissen Sie, wenn Sie einen Metalllöffel in heißer Suppe lassen, der Löffel auch heiß wird. Diese Wärmeübertragung wirkt sich beim Abkühlen auf den Kunststoff aus. Ungleichmäßige Abkühlung kann zu Verformungen führen. Sie wissen schon, diese subtilen Biegungen oder Verdrehungen, die ein Teil völlig unbrauchbar machen können.

Die Mold-Flow-Analyse hilft Ihnen also, beispielsweise eine Kühlstrategie zu erstellen. Wie sieht das eigentlich in der Praxis aus?

Damit können wir simulieren, wie die Wärme durch die Form im Teil selbst abgeführt wird. Und dann können wir das Kühlsystem optimieren, wo diese Kühlkanäle platziert sind, wie viel Kühlmittel verwendet wird, die Temperatur und all das, um sicherzustellen, dass sich der Kunststoff auf eine Weise verfestigt, die Verformungen minimiert und die genauen Abmessungen beibehält, die wir brauchen.

Wow. Es ist wie die Feinabstimmung eines Rezepts. Sie passen diese scheinbar kleinen Details an, die im Endergebnis einen großen Unterschied machen. Was ist mit der Warping-Analyse? Ist das eine separate Bühne? Oder geht es eher darum, das Warping-Potenzial anhand der vorherigen Phasen zu bewerten?

Die Warping-Analyse ist eigentlich der Höhepunkt all dieser vorherigen Schritte. Hier sehen wir, wie sich diese winzigen Entscheidungen auf molekularer Ebene, die wir beim Füllen, Verpacken und Abkühlen treffen, auf die Form des Teils auf Makroebene auswirken.

Es ist also so, als würde man das große Ganze betrachten. Nach der sorgfältigen Orchestrierung all dieser einzelnen Elemente ist es erstaunlich, wie viel in die Herstellung selbst des scheinbar einfachsten Kunststoffteils investiert wird.

Und das ist es, was die Mold-Flow-Analyse so bahnbrechend macht. Es ermöglicht uns, all diese Faktoren zusammenzuführen, zu verstehen, wie sie interagieren, und fundierte Entscheidungen zu treffen, die zu besseren Produkten, effizienteren Prozessen und letztendlich einer nachhaltigeren Zukunft für die Fertigung führen.

Das war auf jeden Fall ein faszinierender tiefer Tauchgang. Wir sind von den Grundlagen auf den neuesten Stand gekommen. Und es ist klar, dass die Mold-Flow-Analyse mehr als nur ein Werkzeug ist. Es ist eine völlig neue Art und Weise darüber nachzudenken, wie wir entwerfen und kreieren.

Ich denke, eine der wichtigsten Erkenntnisse ist, dass die Analyse des Formenflusses nicht nur etwas für Experten ist. Egal, ob Sie ein Kleinunternehmer oder ein erfahrener Ingenieur sind, diese Technologie hat etwas zu bieten. Es geht darum, jeden, der mit Spritzguss zu tun hat, in die Lage zu versetzen, intelligentere Entscheidungen zu treffen, bessere Produkte zu entwickeln und zu einer nachhaltigeren Zukunft beizutragen.

Was würden Sie also jedem raten, der zuhört und mehr erfahren möchte? Wo sollen sie ihre Reise in die Welt der Mold-Flow-Analyse beginnen?

Lassen Sie sich von der Technologie nicht einschüchtern. Es gibt unzählige Ressourcen, von Online-Foren bis hin zu Branchenpublikationen, um mit Experten in Kontakt zu treten und Antworten auf Ihre Fragen zu erhalten. Stellen Sie sich zunächst die Frage, was Sie mit der Mold-Flow-Analyse erreichen möchten. Vor welchen Herausforderungen stehen Sie? Welche Ziele möchten Sie erreichen? Sobald Sie diese Antworten haben, können Sie mit der Erkundung der verschiedenen Softwareoptionen beginnen und diejenige finden, die Ihren Anforderungen am besten entspricht.

Und scheuen Sie sich nicht, sich an die Experten auf diesem Gebiet zu wenden. Ich habe das Gefühl, dass die meisten von ihnen gerne ihr Wissen und ihre Leidenschaft für die Formflussanalyse teilen würden. Das war ein unglaublich tiefer Tauchgang. Vielen Dank, dass Sie Ihr Fachwissen weitergeben und uns dabei helfen, die Leistungsfähigkeit dieser wirklich transformativen Technologie zu verstehen.

Das Vergnügen lag ganz bei mir. Es ist wirklich aufregend zu sehen, dass sich mehr Menschen für dieses Gebiet interessieren, und ich habe keinen Zweifel daran, dass die Mold-Flow-Analyse die Zukunft der Fertigung weiterhin auf wirklich unglaubliche Weise prägen wird.

Und allen Zuhörern: Vielen Dank, dass Sie sich uns bei diesem tiefen Einblick in die Formflussanalyse angeschlossen haben. Denken Sie daran, dass sich die Welt der Fertigung ständig weiterentwickelt und Werkzeuge wie diese uns dabei helfen, eine Zukunft zu schaffen, in der Produkte nicht nur besser, sondern auch nachhaltiger und umweltfreundlicher sind. Entdecken Sie also weiter, lernen Sie weiter und entwickeln Sie weiter. Bis zum nächsten Mal