Also gut, heute sind wir dran. Wir beschäftigen uns intensiv mit dem Spritzgießen.

Okay.

Aber vor allem diese lästigen Bindenähte, die Ihre Designs wirklich durcheinander bringen können.

Rechts.

Wir haben eine Menge toller Artikel und Anleitungen und helfen Ihnen herauszufinden, wie Sie diese Schönheitsfehler verschwinden lassen.

Hört sich gut an.

Verbessern Sie Ihr Formspiel. Für alle, die vielleicht eine kleine Auffrischung brauchen: Was genau sind Bindenähte?

Das sind also Schweißnähte. Diese sichtbaren Linien, die Sie vielleicht sehen. Siehe an einem Formteil. Rechts. Ein bisschen wie eine Naht.

Okay.

Und sie passieren, wenn zwei Ströme dieses geschmolzenen Kunststoffs entstehen.

Ja.

In der Form treffen sie aufeinander, aber sie verschmelzen nicht ganz perfekt.

Pfui. Es kann ein echter Schmerz sein.

Ja.

Sie lassen das Teil nicht nur schlecht aussehen, sie können es auch tatsächlich schwächen.

Genau.

Wie können wir also überhaupt damit umgehen?

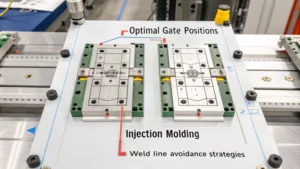

Nun, ich würde sagen, das Wichtigste ist die richtige Platzierung des Gates.

Okay.

Und hier ein wirklich grundlegendes Prinzip. Symmetrie ist dein bester Freund.

Symmetrie. Wenn wir also von Symmetrie sprechen, geht es darum, den Anschnitt so zu platzieren, dass der geschmolzene Kunststoff gleichmäßig ausfließt.

Richtig, genau. Stellen Sie sich das wie eine Sprinkleranlage vor, die einen Rasen bewässert. Wenn es perfekt zentriert ist, verteilt sich das Wasser gleichmäßig. Rechts. Sie erhalten eine schöne, gleichmäßige Abdeckung.

Ich verstehe.

Aber wenn Sie den Sprinkler zur Seite stellen, entstehen trockene Stellen und eine ungleichmäßige Bewässerung.

Macht Sinn.

Die gleiche Idee mit dem Tor.

Bei einem symmetrischen Tor streben wir also wirklich nach einem schönen, gleichmäßigen und ausgewogenen Fluss.

Rechts.

Um zu vermeiden, dass diese Schmelzströme kollidieren und Bindenähte entstehen.

Genau.

Aber natürlich ist nicht jedes Teil ein einfacher Kreis oder ein Quadrat. Richtig, richtig. Was passiert, wenn wir komplexere Designs haben?

Ja. Die Dinge werden etwas kniffliger.

Ja.

Ich wette, dass ein einzelner Anguss wahrscheinlich nicht für ein mehrteiliges Gehäuse oder ein Teil mit wirklich komplizierten Merkmalen ausreicht.

Ja, das macht Sinn.

In solchen Situationen können wir etwas verwenden, das als sequentielles Gating bezeichnet wird.

Okay. Ich habe diesen Begriff schon einmal gehört, aber ich bin ehrlich gesagt etwas unklar, was die Details angeht.

Ja, kein Problem.

Ja. Ja.

Es geht also wirklich darum, den Zeitpunkt und die Reihenfolge zu kontrollieren, in der der geschmolzene Kunststoff fließt.

Okay.

Stellen Sie sich also vor. Stellen Sie sich vor, Sie haben eine Form mit mehreren Kavitäten.

Ja.

Anstatt dass sich alle Hohlräume gleichzeitig füllen, öffnen und schließen wir die Tore in einer bestimmten Reihenfolge.

Verstanden.

Es ist also viel kontrollierter.

Ja. Also statt einfach nur wie eine chaotische Aktion, bei der Plastik reinströmt, oder?

Genau.

Wir choreografieren es sorgfältig, um frühe Kollisionen zu vermeiden, die Schweißnähte verursachen können.

Genau. Und es gibt tatsächlich verschiedene Arten von sequentiellem Gating, die wir verwenden können, und jede hat ihre eigenen Vorteile. So haben wir beispielsweise beim Kaskadenanschnitt einen primären Hauptanschnitt, der ein Angusssystem füllt, und von dem dann sekundäre Anschnitte abzweigen, um die einzelnen Hohlräume zu füllen.

Die Schmelze fließt also zunächst wie durch einen Hauptkanal hindurch und wird dann in kontrollierter Reihenfolge zu den spezifischen Bereichen der Form geleitet.

Ja. Und ein weiteres häufiges Problem ist der Ventilanguss.

Nadelverschluss.

Beim Nadelverschluss verfügt eigentlich jeder Schieber über ein eigenes Ventil, das wir unabhängig voneinander öffnen oder schließen können.

Oh, wow.

Es gibt uns also eine wirklich, wirklich präzise Kontrolle.

Das ist cool.

Über das Timing und die Durchflussrate.

Klingt so, als wäre dieses Maß an Kontrolle für diese wirklich komplexen Teile unerlässlich.

Es ist. Und das Tolle an der sequentiellen Anspritzung ist, dass wir Bindenähte nicht nur minimieren, sondern sie auch strategisch in Bereichen positionieren können, in denen sie nicht auffallen oder die Festigkeit des Teils nicht beeinträchtigen.

Auch wenn wir sie nicht ganz loswerden können.

Rechts.

Zumindest können wir sie irgendwie an einem diskreten Ort verstecken.

Genau. Ein weiterer wichtiger Punkt, den Sie berücksichtigen sollten, ist die Position Ihrer Anschnitte, insbesondere in Bezug auf die sogenannten kritischen Bereiche des Teils.

Kritische Bereiche. Also zum Beispiel die Teile, die am sichtbarsten sind oder die wirklich stark sein müssen.

Genau.

Sie möchten also keine Schweißnaht, etwa mitten in einem durchsichtigen Fenster.

Rechts.

Oder an einem Teil, das viel Gewicht tragen muss.

Genau. Nehmen wir zum Beispiel an, Sie entwerfen, ich weiß nicht, eine elegante Kaffeemaschine.

Okay.

Und es gibt ein klares Wasserreservoir.

Ja.

Sie möchten das Tor nicht in der Nähe dieses Stausees platzieren.

Rechts.

Denn eventuelle Bindenähte wären super offensichtlich.

Ja, das würde schlecht aussehen.

Ja.

Platzieren Sie das Tor also an einer weniger auffälligen Stelle, etwa an der Rückseite oder an der Unterseite.

Genau.

Das Gleiche gilt auch für die Bereiche mit hoher Festigkeit. Als ob Sie etwas entwerfen würden. Entwerfen einer Handyhülle.

Ja. Gutes Beispiel.

Sie möchten das Tor nicht in der Nähe der Ecken oder Kanten haben, da es dort am stärksten sein muss.

Rechts.

Sie würden eine diskretere Stelle wählen, an der eine Schweißnaht die Festigkeit nicht beeinträchtigen würde.

Genau.

Ja.

Das macht zwar durchaus Sinn, aber wie sieht es mit dem Design des Teils selbst aus?

Oh ja, guter Punkt.

Beeinflusst das die Wahrscheinlichkeit einer Schweißnaht?

Linien ja, das interessiert mich auch.

Das ist absolut der Fall. Ein wirklich wichtiger Faktor ist die Wandstärke.

Okay, wie dick oder dünn sind die Wände des Teils genau? Welchen Einfluss hat das auf die Bindenähte?

Nun, im Idealfall streben Sie eine möglichst gleichmäßige Wandstärke an. Wenn alle Wände die gleiche Dicke haben, kühlt der Kunststoff gleichmäßiger ab, was zu einem gleichmäßigeren Fluss und einer geringeren Wahrscheinlichkeit von Bindenähten führt.

Das ist so, als würde man einen Kuchen backen. Rechts. Wenn die Pfanne einen unebenen Boden hat, verteilt sich der Teig merkwürdig und am Ende sind Teile zu wenig oder zu lange gar.

Rechts. Aber wenn die Form schön gleichmäßig ist, fließt der Teig gleichmäßig und der Teig lässt sich perfekt backen.

Daher ist eine gleichmäßige Wandstärke von entscheidender Bedeutung.

Es ist. Natürlich ist es nicht immer möglich, eine vollkommen gleichmäßige Wandstärke zu erreichen.

Ja. Besonders bei diesen komplexen Designs.

Genau. Aber es gibt Dinge, die wir tun können, um dem Ziel so nahe wie möglich zu kommen.

Wie was?

Nun, zuallererst möchten Sie während der Designphase wirklich visualisieren, wie der geschmolzene Kunststoff fließen wird. Wenn es beispielsweise plötzliche Dickenänderungen durchmachen muss, etwa wenn ein dicker Abschnitt plötzlich dünn wird, ist die Wahrscheinlichkeit größer, dass in diesen Bereichen Schweißnähte entstehen.

Deshalb wollen wir diese drastischen Änderungen vermeiden.

Richtig, genau.

Und versuchen Sie, die Übergänge sanfter zu gestalten.

Rechts. Und wenn es unbedingt Unterschiede in der Wandstärke geben muss.

Ja.

Versuchen Sie, den Anschnitt so zu positionieren, dass die Schmelze zuerst durch die dünneren Abschnitte fließt.

Interessant. Warum ist das so?

Nun, weil dünnere Abschnitte schneller abkühlen.

Rechts.

Wenn die Schmelze also zuerst in einem dünnwandigen Bereich zusammentrifft, ist die Wahrscheinlichkeit größer, dass sie reibungslos fließt und eine bessere Verbindung entsteht.

Es ist also so, als würden wir nicht nur die Abfolge des Flusses choreografieren, sondern auch, wie er mit der Form interagiert.

Genau. Apropos Strömungsführung: Bei unserem nächsten Punkt geht es um die Verwendung von Angusswinkeln zur Minimierung von Bindenähten.

Torwinkel.

Ja.

Ich höre zu.

Denken Sie darüber nach. Stellen Sie sich einen Fluss vor, der flussabwärts fließt. Wenn es eine scharfe Kurve trifft.

Ja.

Es wird Turbulenzen erzeugen. Rechts.

Macht Sinn.

Und es könnte die Banken untergraben.

Oh, in Ordnung.

Wenn diese Biegung jedoch allmählicher verläuft, bleibt der Fluss schön gleichmäßig und kontrolliert.

Wollen Sie damit sagen, dass wir den Winkel des Tors tatsächlich anpassen können, um den Kunststoff irgendwie zu steuern?

Genau. Durch die Neigung des Angusses können wir den Kunststoff dazu bringen, in eine bestimmte Richtung zu fließen.

Wow.

Und das trägt dazu bei, Turbulenzen zu minimieren und eine reibungslosere Verschmelzung dieser Schmelzströme zu fördern.

Wenn wir also mehrere Tore haben.

Ja.

Wir können ihre Winkel anpassen, um genau abzustimmen, wohin der Kunststoff gelangt.

Rechts.

Und reduzieren Sie Schweißnähte, insbesondere dort, wo diese Schmelzströme zusammentreffen.

Genau. Stellen Sie sich vor, Sie formen ein rechteckiges Teil mit zwei Anschnitten auf gegenüberliegenden Seiten.

Ja.

Wenn Sie diese Tore leicht nach innen neigen, können Sie dafür sorgen, dass sich die Schmelzströme genau in der Mitte treffen.

Oh, wow.

Dadurch entsteht eine viel glattere Verbindung.

Wir spritzen also nicht nur den Kunststoff ein. Wir formen sozusagen den Fluss.

Genau. Und diese Kontrolle ermöglicht es uns, Teile herzustellen, die nicht nur stabiler, sondern auch frei von diesen hässlichen Schweißnähten sind.

Ich bin viel zuversichtlicher, das jetzt anzugehen. Wir haben so viel über Symmetrie, sequenzielle Anschnitte, strategische Anschnittplatzierung und sogar darüber, wie sich das Teiledesign auf die Schweißnähte auswirkt, behandelt. Vor allem die Sache mit der Wandstärke.

Rechts.

Gibt es sonst noch etwas, was wir über die Angussplatzierung und die Minimierung von Bindenähten wissen sollten?

Nun, es gibt noch ein paar weitere Nuancen, in die wir eintauchen könnten. Wissen Sie, kleine Dinge können einen großen Unterschied machen.

Ja ja.

Selbst kleine Dinge im Design können eine große Wirkung haben.

Oh, richtig.

Zum Beispiel scharfe Ecken und die Geometrie Ihres Teils. Diese können den Fluss stören.

Ich verstehe.

Machen Sie Bindenähte wahrscheinlicher.

Wenn ich also etwas mit einer scharfen Ecke entwerfe, kann ich dann irgendetwas tun?

Oh ja, absolut.

Okay.

Eine Möglichkeit wäre, einen Radius einzubauen. Ein Radius oder eine Verrundung.

Okay.

In dieses Eckdesign.

Was macht das?

Es glättet im Grunde den Übergang.

Okay.

So kann der Kunststoff ihn leichter umfließen.

Macht Sinn.

Weniger Turbulenzen, geringere Wahrscheinlichkeit einer Schweißnaht.

Also sozusagen die Natur nachahmen.

Ja. Sanfte Kurven, allmählicher Übergang.

Wie ein Fluss.

Genau. Und das gilt eigentlich für alle plötzlichen Veränderungen.

Oh, in Ordnung.

Wenn sich beispielsweise die Wandstärke sehr abrupt ändert, ist dies ein idealer Ort für Bindenähte.

Vermeiden Sie also scharfe Kurven und abrupte Änderungen. Rechts. Bleiben Sie bei sanften Kurven und sanften Übergängen.

Genau. Und denken Sie daran, jedes Design wird ein wenig anders sein.

Ja, das stimmt.

Was bei einem Teil funktioniert, funktioniert bei einem anderen möglicherweise nicht.

Experimentieren ist also der Schlüssel.

Es ist? Ja. Probieren Sie verschiedene Torplatzierungen und Designs aus und finden Sie heraus, was am besten funktioniert.

Es ist fast wie Detektivarbeit.

Es ist. Sie müssen herausfinden, wie Sie den Kunststoff am besten führen und Bindenähte verhindern können. Genau. Und wenn Sie Teile dauerhaft ohne diese Schweißnähte produzieren können.

Ja.

Sie lassen sie nicht nur besser aussehen. Du machst sie auch stärker.

Das bedeutet zufriedenere Kunden.

Absolut.

Weniger Probleme auf der ganzen Linie.

Rechts. Und insgesamt ein erfolgreicheres Unternehmen.

Es kommt alles auf dieses Endergebnis an.

Das tut es. Aber wissen Sie, all diese Prinzipien, über die wir gesprochen haben, gehen über bloße Schweißnähte hinaus.

Oh, auf welche Weise?

Es geht wirklich darum zu verstehen, wie man den Fluss von geschmolzenem Kunststoff kontrollieren kann. Und diesen Fluss meistern. Das ist der Schlüssel, um mit dem Spritzgießen so viel Potenzial auszuschöpfen.

Ich verstehe, was du meinst. Es geht also nicht nur darum, Fehler zu vermeiden.

Rechts.

Es geht darum, dieses Wissen zu nutzen, um wirklich innovative Produkte zu schaffen.

Genau. Stellen Sie sich vor, Sie könnten genau steuern, wie dieser Kunststoff die Form füllt.

Ja.

Man könnte Designs machen, die vorher unmöglich waren. Wow.

Das ist erstaunlich.

Denken Sie an komplizierte Details und nahtlose Oberflächen.

Ja. Alles nur, weil wir gelernt haben, den Fluss zu kontrollieren.

Genau. Dabei kommt es nicht nur auf das Aussehen an.

Oh, richtig.

Wir können dieses Wissen nutzen, um Teile stärker zu machen.

Ja.

Verstärken Sie bestimmte Bereiche oder konstruieren Sie Leichtbauteile beispielsweise mit Rippen und Stützen.

Wow. Es ist also, als hätten wir eine solche Supermacht freigeschaltet. Die Kraft, die Welt um uns herum zu gestalten.

Ja. Und es geht wirklich darum, mit dem Material zusammenzuarbeiten und damit zu arbeiten, um unsere Ideen zum Leben zu erwecken.

Es ist ziemlich inspirierend, darüber nachzudenken, was wir erreichen können. Es hat sich von der bloßen Herstellung von Formen zu einem Meister des Fließens entwickelt.

Und diese Reise der Meisterschaft endet nie wirklich.

Wie meinst du das?

Nun ja, das Feld verändert sich ständig.

Oh, richtig.

Neue Materialien, neue Technologien, neue Möglichkeiten.

Weil wir anpassungsfähig bleiben müssen.

Das tun wir. Ja. Immer lernend, immer bereit, diese Veränderungen anzunehmen.

Das ist es, was die Sache spannend macht.

Es ist. Deshalb möchte ich alle Zuhörer ermutigen, neugierig zu bleiben, weiter zu experimentieren und nie aufzuhören, diese neuen Möglichkeiten zu erkunden.

Ja. Es ist das, was die Dinge interessant hält. Sicher.

Völlig. Wir haben heute also viel zurückgelegt.

Wir haben.

Wir haben darüber gesprochen, wie wichtig eine symmetrische Anschnittplatzierung ist.

Rechts.

Und wie uns die sequentielle Ansteuerung eine wirklich präzise Steuerung des Durchflusses ermöglichen kann. Und wie man durch strategische Angussplatzierung diese Bindenähte verdeckt hält.

Außer Sicht, außer Sinn.

Genau. Und dann gingen wir darauf ein, wie sich das Teiledesign selbst tatsächlich auf diese Bindenähte auswirken kann.

Richtig, richtig.

Vor allem die Idee einer gleichmäßigen Wandstärke.

Ja. Und diese sanften Kurven.

Sanfter Übergang.

Sorgen Sie dafür, dass der Kunststoff reibungslos fließt.

Ja. Sogar diese kleinen Änderungen, wie das Hinzufügen eines.

Der Radius einer Ecke kann einen großen Unterschied machen.

Es kann wirklich. Es fühlt sich an, als hätten wir jetzt dieses ganze Toolkit.

Wir tun dies, um dieses Bindenahtproblem anzugehen.

Und wenn Sie die Tools erst einmal verstanden haben, können Sie wirklich erstaunliche Ergebnisse erzielen.

Zum Abschluss unseres heutigen Deep Dive würde ich gerne noch einen letzten Gedanken von Ihnen hören: Etwas, worüber unsere Zuhörer nachdenken können, während sie ihre Spritzgussreise fortsetzen.

Stellen Sie sich also vor, Sie entwerfen dieses Produkt.

Okay.

Das ist wirklich eine Grenzüberschreitung. Superkomplex, komplizierte Details, wirklich anspruchsvolle Leistungsanforderungen.

Okay.

Sondern weil Sie diese Sache mit der Flusskontrolle beherrschen.

Ja.

Sie machen sich keine Sorgen mehr über Bindenähte.

Sie können frei gestalten.

Genau. Was für eine tolle Sache könntest du machen?

Es ist, als hätten wir diesen Geheimcode entschlüsselt. Es ist eine völlig neue Art, über Spritzgießen nachzudenken.

Und es geht nicht mehr nur um die Herstellung von Teilen. Es geht darum, Möglichkeiten zu gestalten.

Ich liebe das. Nun, das war ein wirklich aufschlussreicher tiefer Einblick.

Es hat.

Vielen Dank, dass Sie heute Ihr Fachwissen mit uns teilen.

Es war mir ein Vergnügen. Ich rede immer gerne über Spritzguss.

Und allen unseren Zuhörern: Vielen Dank, dass Sie uns auf dieser Reise begleiten. Wir hoffen, dass Sie einige wertvolle Tipps und Tricks gelernt haben, um Ihre Formgebungsfähigkeiten auf die nächste Stufe zu heben. Bis zum nächsten Mal, viel Spaß beim Formen,