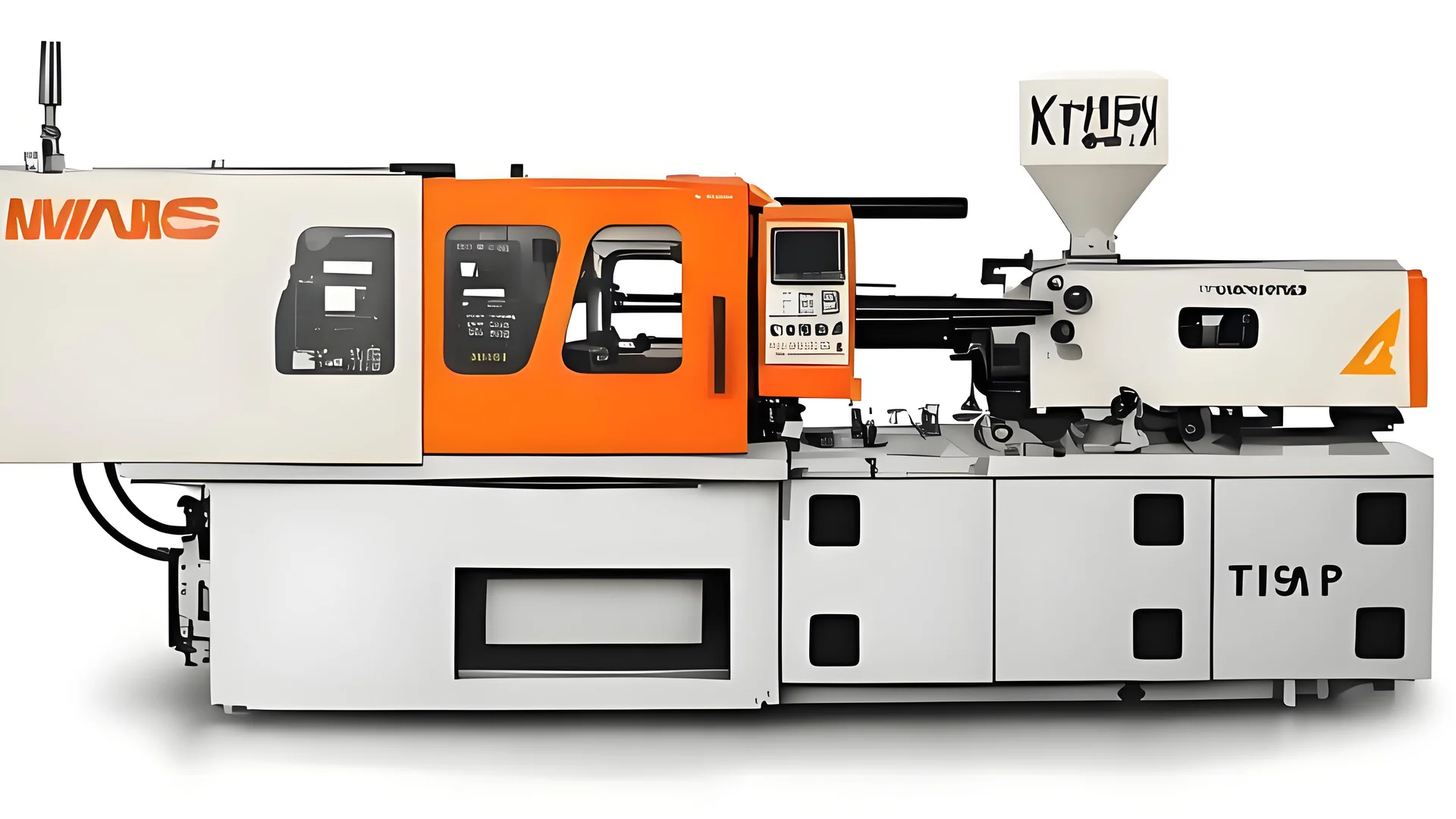

Hallo zusammen. Willkommen zurück. Heute werden wir uns eingehend mit Spritzgießmaschinen befassen. Sie möchten verstehen, wie sich die Tonnage einer Maschine tatsächlich auf den gesamten Formprozess von Anfang bis Ende auswirkt. Und Sie haben dazu wirklich interessantes Material geschickt. Ich muss sagen, ich bin ziemlich fasziniert von diesen Dingen. Wissen Sie, ich stelle mir diese Maschinen immer als riesige, fast einschüchternde Dinge vor. Und das Quellenmaterial hat das auch wirklich betont, etwa wie leistungsstark diese Maschinen sind. Aber was bewirkt diese Kraft eigentlich? Welche Bedeutung hat diese Tonnage? Alle reden weiter. Nun, wir haben hier einen Experten, der uns dabei helfen kann, das alles aufzuklären. Ich bin neugierig, können Sie erklären, was Tonnage in Bezug auf Spritzgießmaschinen eigentlich bedeutet?

Ja. Das Interessante an der Tonnage ist, dass sie sich tatsächlich auf die Schließkraft bezieht, die auf die Form ausgeübt wird. Und diese Kraft ist super wichtig, denn sie hält die Form fest verschlossen, während der Kunststoff eingespritzt wird. Wissen Sie, es ist geschmolzen. Und ohne ausreichende Schließkraft könnte sich die Form zu früh öffnen, was ein Problem darstellen würde, da es dann zu Defekten und Materialverschwendung kommt.

Oh, in Ordnung. Es geht also darum, die Dinge während dieser entscheidenden Injektionsphase schön und dicht zu halten. Im Quellenmaterial wurde aber auch erwähnt, wie sich die Schließkraft, also die Tonnage, auf die Geschwindigkeit der Maschine auswirkt. Ich stelle mir vor, dass diese riesigen Maschinen etwas langsamer sind. Rechts?

Du bist auf dem richtigen Weg. Größere Maschinen mit höherer Tonnage. Ja. Im Vergleich zu kleineren Maschinen neigen sie dazu, etwas langsamere Öffnungs- und Schließgeschwindigkeiten zu haben. Es ist so, stellen Sie sich das so vor. Das Öffnen und Schließen einer 1000-Tonnen-Maschine dauert etwas länger als beispielsweise bei einer 300-Tonnen-Maschine.

Okay, das macht Sinn. Aber würde das nicht die Produktionszeiten verlangsamen? Ich meine, wenn diese großen Maschinen langsamer sind, wie sorgen Hersteller dann für Effizienz?

Das ist eine tolle Frage. Daher ist es wichtig zu bedenken, dass größere Maschinen oft für größere, komplexere Teile verwendet werden. Auch wenn sie in Bezug auf einzelne Zyklen möglicherweise langsamer sind, können sie größere Mengen dieser komplexen Teile produzieren, was letztendlich tatsächlich die Gesamteffizienz erhöht.

Okay, ich verstehe, was du meinst. Es kommt also nicht nur auf die Geschwindigkeit an. Es geht darum, die richtige Maschine für den Job zu finden. Wir haben also über das Spannen gesprochen und wie sich die Tonnage darauf auswirkt, aber ich frage mich, wie sich die Tonnage tatsächlich auf das Einspritzen des Kunststoffs in die Form auswirkt.

Okay, die Schließkraft oder Tonnage steht in direktem Zusammenhang mit dem Einspritzdruck, den die Maschine erzeugen kann. Im Wesentlichen können Maschinen mit höherer Tonnage während der Injektion mehr Druck ausüben. Und das ist wirklich wichtig, um komplizierte Teile herstellen zu können. Denken Sie zum Beispiel an das Armaturenbrett eines Autos mit all diesen kleinen, komplizierten Details und so weiter. Ohne die Leistung einer Maschine mit hoher Tonnage könnten Sie diese nicht herstellen.

Wow. Diese Maschinen mit hoher Tonnage sind also echte Arbeitstiere, wenn es um die Herstellung detaillierter Teile geht. Wir haben darüber gesprochen, wie sich die Tonnage auf das Spannen und Einspritzen auswirkt, aber spielt sie auch eine Rolle, nachdem die Form gefüllt ist?

Absolut. Die Tonnage wirkt sich also auch auf die Halte- und Kühlphasen aus. Während des Haltens steht der geschmolzene Kunststoff immer noch unter Druck, um sicherzustellen, dass er jeden Winkel der Form ausfüllt und ein Schrumpfen verhindert. Je höher also die Tonnage, desto präziser und gleichmäßiger kann der Druck sein, und das führt, wie Sie wissen, zu qualitativ hochwertigeren Teilen. Erinnern Sie sich eigentlich an dieses eine frühe Projekt, bei dem wir nicht genug Klemmkraft hatten und die Teile sich schließlich in ziemlich interessante abstrakte Formen verzogen?

Oh, ich wette, das war frustrierend. Es hört sich so an, als ob die richtige Klemmkraft während des gesamten Prozesses von entscheidender Bedeutung ist, aber es hört sich so an, als würde sie den Abkühlvorgang nicht direkt beschleunigen. Rechts. Es geht mehr darum, die Konsistenz aufrechtzuerhalten.

Ja, das ist eine gute Beobachtung. Obwohl die Tonnage das Abkühlen des Kunststoffs selbst nicht wirklich beschleunigt, ist sie für die Aufrechterhaltung eines konstanten Drucks während der gesamten Abkühlphase von entscheidender Bedeutung. Und das stellt sicher, dass das Teil gleichmäßig abkühlt, und es verhindert, wie Sie wissen, jegliche Verformung oder Verformung.

Okay, es geht also weniger um die Geschwindigkeit als vielmehr um die Kontrolle während der Abkühlphase. Ich sehe, wie wichtig das ist. Wie wäre es nun damit, das fertige Teil tatsächlich aus der Form zu bekommen? Welche Rolle spielt dabei die Tonnage?

Nun, bei Maschinen mit hoher Tonnage haben Sie eine viel stärkere Schließkraft, die die Form geschlossen hält. Daher benötigen Sie natürlich ein leistungsstarkes System, um das Teil freigeben zu können. Das bedeutet, dass mehr Kraft erforderlich ist, um das Teil aus der Form auszuwerfen. Und dies kann zu besonderen Herausforderungen führen, wenn das Entformungssystem nicht richtig eingerichtet ist.

Hier gilt es also, ein Gleichgewicht zu finden. Sie benötigen genügend Klemmkraft, um ein gutes, solides Teil zu gewährleisten, aber nicht so viel, dass es zu einem Ringkampf wird. Aus der Form holen.

Genau. Es geht um die Optimierung und das Verständnis des Zusammenspiels zwischen Tonnage und den anderen Prozessparametern. Apropos Optimierung: Lassen Sie uns ein wenig den Gang wechseln und über den Einspritzdruck sprechen.

Das ist etwas, worauf ich wirklich neugierig bin.

Beim Einspritzdruck wird es unglaublich präzise. Es geht darum, den optimalen Druck zu finden, um die Form schnell und vollständig zu füllen, ohne dabei Mängel zu verursachen. Man muss es sich so vorstellen, als würde man die ideale Einstellung für die Kamera finden. Sie möchten in der Lage sein, jedes Detail einzufangen, ohne das Bild jedoch zu überbelichten. Zu viel Druck beim Spritzgießen könnte also zu Graten führen oder sogar die Form selbst beschädigen, wohingegen zu wenig Druck dazu führen könnte, dass unvollständige Teile entstehen.

Es hört sich also so an, als ob dieser Prozess eine Menge Feinabstimmung erfordert. Ich könnte mir vorstellen, dass Ihre Erfahrung bei der Arbeit an all den komplizierten Autoteilen, die Sie gemacht haben, Ihnen wirklich ein Verständnis dafür vermittelt hat, wie man mit diesem Einspritzdruck umgeht.

Ja, du hast vollkommen recht. Jede Art des Teiledesigns bringt ihre eigenen, einzigartigen Herausforderungen mit sich, und es erfordert viele Versuche und Irrtümer, um es richtig hinzubekommen. Aber es ist wirklich faszinierend. Sie werden sehen, wie bereits geringfügige Anpassungen des Einspritzdrucks große Auswirkungen auf das Endprodukt haben können.

Ja, es ist wirklich erstaunlich, wie viele verschiedene Faktoren diesen Prozess beeinflussen. Wir haben über das Spannen des Einspritzdrucks gesprochen, und jetzt bin ich wirklich gespannt auf Ihre Meinung zur Kühlphase. Wie wichtig ist das für den gesamten Spritzgussprozess?

Kühlung ist. Nun, es ist absolut kritisch. Hier geschieht die Magie. Sie wissen, dass sich geschmolzener Kunststoff in ein festes, vollständig geformtes Teil verwandelt, aber es geht nicht nur darum, ihn abzukühlen. Es geht darum, es richtig abzukühlen. Eine unsachgemäße Kühlung kann zu einer ganzen Reihe von Problemen wie Verziehen, Schrumpfen und sogar unebenen Oberflächen führen. Es kann wirklich ein Rezept für eine Katastrophe sein.

Was bestimmt also, wie effektiv ein Teil abkühlt?

Nun, es spielen mehrere Faktoren eine Rolle. Die Art des verwendeten Kunststoffs ist äußerst wichtig, da einige Kunststoffe von Natur aus Wärme besser leiten als andere. Das Formendesign selbst ist ein weiterer Schlüsselfaktor. Wir. Wir verwenden häufig sogenannte konforme Kühlkanäle, die speziell auf die Form des Teils abgestimmt sind. Dadurch wird sichergestellt, dass in jedem Winkel und jeder Ecke eine effiziente Kühlung gewährleistet ist.

Konforme Kühlkanäle. Das ist eine großartige Möglichkeit, es zu beschreiben. Es ist wie eine individuell angepasste Kleidung für jeden Teil. Und ich vermute, dass die Anpassung der Formtemperatur selbst auch einen Einfluss auf die Abkühlzeit hat, oder?

Genau. Durch die Steuerung der Formtemperatur können wir die Abkühlgeschwindigkeit genau anpassen, um die gewünschten Ergebnisse zu erzielen. Tatsächlich haben wir in einem Projekt mit der Verwendung wärmeleitender Materialien in der Form selbst experimentiert und konnten die Abkühlzeiten tatsächlich erheblich verkürzen, ohne die Teilequalität zu beeinträchtigen.

Das ist faszinierend. Es scheint also wirklich so, als ob alles miteinander verbunden wäre. Die Kühlung, der Einspritzdruck und natürlich die anfängliche Schließkraft, über die wir gesprochen haben.

Ja, du hast den Nagel auf den Kopf getroffen. Alles ist miteinander verbunden. Sie wissen, dass größere Maschinen mit ihrer höheren Schließkraft möglicherweise etwas langsamere Öffnungs- und Schließgeschwindigkeiten haben, aber sie zeichnen sich durch die Aufrechterhaltung eines präzisen Formschlusses während des Abkühlens aus. Und das trägt wirklich dazu bei, ungleichmäßiges Abkühlen zu verhindern, was letztlich dafür sorgt, dass Sie ein gleichmäßigeres und qualitativ hochwertigeres Teil erhalten.

Okay, ich fange hier definitiv an, das Gesamtbild zu sehen. Wir haben uns also mit Spannen, Einspritzen und Kühlen befasst. Jetzt sind wir in der letzten Phase, dem Entformen. Und ich kann mir vorstellen, dass es hier wirklich knifflig wird, insbesondere bei diesen Maschinen mit hoher Tonnage.

Du hast vollkommen recht. Das Entformen erfordert Fingerspitzengefühl, insbesondere bei den größeren Maschinen. Wissen Sie, die hohe Klemmkraft, über die wir gesprochen haben, sorgt für einen starken Halt des Teils, sodass Sie genug Kraft benötigen, um es lösen zu können, ohne dass es beschädigt wird.

Es hört sich so an, als wäre es eine echte Kunst, das richtig zu machen. Gibt es bestimmte Techniken, mit denen Sie diesen Formprozess optimieren?

Absolut. Eine Sache, die wir also tun können, ist die Auswurfgeschwindigkeit und beispielsweise die Entfernung der Auswerferstifte anzupassen, was dazu beitragen kann, die Entformungszeit zu minimieren. Außerdem können einige der neueren Hydrauliksysteme tatsächlich die Trägheit reduzieren, was zu gleichmäßigeren und schnelleren Bewegungen beim Auswerfen führt.

Es geht also darum, dieses Gleichgewicht wiederzufinden, genug Kraft, um das Teil herauszuholen, aber nicht so viel, dass es Schaden anrichtet. Es scheint, als ob es bei jedem Schritt dieses Spritzgussprozesses darum geht, die richtige Balance zu finden.

Du hast es verstanden. Spritzgießen ist wirklich ein komplexer Prozess mit, wie Sie wissen, vielen miteinander verbundenen Variablen. Es ist dieser ständige Tanz zwischen Druck, Temperatur, Timing und den Eigenschaften des Materials selbst.

Nun, Sie haben uns auf jeden Fall ein viel klareres Bild des Spritzgießens vermittelt und wissen, wie wichtig die Tonnage während des gesamten Zyklus ist. Ich meine, es ist erstaunlich, wie dieser eine Faktor alles beeinflusst, von der Geschwindigkeit der Maschine über den ausgeübten Druck, die Kühlung bis hin zu der Entformungsphase, über die wir gerade gesprochen haben.

Es ist wirklich von grundlegender Bedeutung für den gesamten Prozess und das Verständnis, wie er für jeden einzelnen Teil optimiert werden kann. Und das Material, das Sie verwenden, ist entscheidend. So erzielen Sie sowohl eine effiziente Produktion als auch qualitativ hochwertige Ergebnisse.

Was ist also für unseren Zuhörer, der uns bei diesem tiefen Tauchgang begleitet hat, die wichtigste Erkenntnis, die er mitnehmen sollte?

Ich denke, das Wichtigste ist, dass die Tonnage mehr ist als nur eine Zahl auf einem Datenblatt. Es entsteht wirklich dieser Welleneffekt während des gesamten Spritzgießzyklus. Was ist also für jeden, der mit diesen Maschinen arbeitet, von entscheidender Bedeutung, wenn er das Zusammenspiel zwischen Tonnage und den einzelnen Phasen des Prozesses versteht?

Das ist eine großartige Möglichkeit, es auszudrücken. Und während wir unseren tiefen Einblick in die Welt des Spritzgießens abschließen, ist hier eine letzte, zum Nachdenken anregende Frage für unseren Zuhörer. Welche anderen Faktoren außer der Tonnage könnten angepasst werden, um den Spritzgussprozess wirklich noch weiter zu optimieren? Was könnte optimiert werden, um noch mehr Präzision, Effizienz und Qualität zu erreichen? Wir würden gerne Ihre Meinung hören. Und wenn Sie einen bestimmten Aspekt des Spritzgießens genauer kennenlernen möchten, zögern Sie nicht, uns zu kontaktieren. Wir sind immer bereit für einen weiteren tiefen Tauchgang. Vielen Dank, dass Sie sich uns angeschlossen haben. Ich schaffe es