Sie kommen jemals in einem Design an diesen Punkt, an dem Sie etwas tatsächlich gemacht haben müssen, nicht nur einen Prototyp, sondern wie das echte Geschäft?

Ja.

Nun, wenn das Injektionsforming der Plan ist, dann wird die Wandstärke Ihr bester Freund und Ihre größten Kopfschmerzen.

Rechts.

Wir tauchen also in diesen Artikel mit dem Namen namens Was ist die maximale Wandstärke zum Injektionsform? Um all die Entscheidungen zu navigieren, die den Unterschied zwischen einem guten Design und einem, das tatsächlich sein kann, machen Sie, wissen Sie, hergestellt? Ja.

Es ist interessant, weil viele Leute an diesem Maximum aufgehängt werden. Es ist ein harter Zwischenstopp.

Rechts.

Aber es geht wirklich nicht um eine harte Grenze. Es geht mehr darum zu verstehen, wie alle Teile zusammenpassen. Sie wissen, wie Ihre materiellen Eigenschaften und Ihre Designentscheidungen. Wie arbeiten sie alle zusammen?

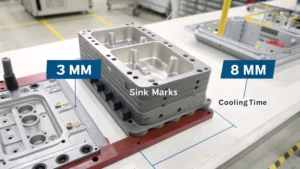

Okay. Der Artikel beginnt also mit dieser typischen Richtlinie 3 bis 4 Millimeter für die meisten Thermoplastik.

Ja.

Aber es hört sich so an, als würden wir hier weit über die Grundlagen hinausgehen. Rechts?

Ja.

Was sind einige der Dinge, die diese ausschließlich aus dem Fenster werfen könnten?

Ich meine, die Materialauswahl ist eine große.

Okay.

Nehmen wir also Polyolefine.

Okay.

Sie haben dafür bekannt, dass ein niedriges Molekulargewicht und schwache intermolekulare Kräfte auftreten. Grundsätzlich bedeutet das eine geringere Viskosität.

Okay.

Sie fließen wirklich gut. Sie können alle Ecken und Winkel dieser komplizierten Schimmelpilzhöhlen füllen. Sie können mit dickeren Wänden davonkommen, weil sie diesem Injektionsprozess nicht so sehr wie einige andere Materialien widerstehen.

Es geht also nicht nur darum, dass das Material wie Butter ist, weißt du, was ich gehört habe. Es geht um die zugrunde liegende Wissenschaft, warum einige Materialien nur mehr zusammenarbeiten als andere.

Genau.

Das ist wirklich hilfreich. Aber was ist mit einem Material, das etwas störriger ist? Was ist mit dem anderen Ende des Spektrums?

Nun, technische Kunststoffe sind dafür ein bisschen berüchtigt.

Okay.

Sie neigen dazu, diese komplexeren molekularen Strukturen, stärkere Bindungen zwischen den Molekülen zu haben. Das bedeutet also höhere Viskosität. Und zu versuchen, sie durch einen wirklich dicken Abschnitt zu schieben, ist so, als würde man versuchen, Honig durch einen Strohhalm zu drücken.

Oh ja.

Es wird langsam sein und Sie werden den Schimmel möglicherweise nicht den ganzen Weg füllen.

Ah, okay. Hier kommen diese dünneren Wandempfehlungen für technische Kunststoffe ins Spiel.

Rechts.

Es ist nicht nur eine willkürliche Regel. Es geht darum, Mängel zu vermeiden.

Genau. Und wir haben darüber gesprochen, wie leicht Material fließt, aber wie schnell es sich abkühlt, sobald es in der Form ist. Das spielt auch eine große Rolle.

Wir reden also über thermische Eigenschaften. Bedeutet das jetzt, dass ich die Temperatur nicht einfach aufdrehen kann, um die Dinge besser fließen zu lassen?

Nun, Sie könnten, aber Sie müssen vorsichtig sein, insbesondere mit Materialien mit hohen Wärmeablenkungstemperaturen. Einige dieser Hochstärkerentwicklungskunststoffe.

Okay.

Dickere Abschnitte, sie kühlen viel langsamer. Und diese ungleichmäßige Kühlung kann zu Verzerrungen oder inneren Belastungen führen.

Ja. Manchmal sind dünnere Wände tatsächlich besser für die Stärke. Auch wenn es kontraintuitiv erscheint.

Es kann sein. Ja. Vor allem, wenn Sie mit einem Material arbeiten, das sich verziehen wird. Es geht darum, dieses Gleichgewicht zwischen der benötigten Stärke und dem, was der Injektionsformprozess tatsächlich ausführen kann.

Das bringt mich dazu, einige meiner Designs bereits zu überdenken.

Ja.

Es geht nicht mehr nur darum, wie es aussieht. Es geht darum, sicherzustellen, dass es tatsächlich gemacht werden kann. Bevor wir uns jedoch zu tief in diese Weise einlassen, erwähnt der Artikel auch, dass ein Teildesign selbst die Entscheidungen der Wandstärke beeinträchtigen kann.

Ja.

Was ist einige der Dinge, auf die ich dort achten sollte? Was sind die roten Fahnen?

Nun, eine gleichmäßige Wandstärke scheint ziemlich einfach.

Sicher.

Aber wenn Sie mit größeren Teilen oder komplexeren Formen zu tun haben, kann diese Gleichmäßigkeit tatsächlich gegen Sie arbeiten.

Wirklich?

Ja. Denken Sie darüber nach. Wenn Sie versuchen, einen großen Bereich mit einer konsistenten Dicke zu füllen, erhöhen Sie den Flusswiderstand. Als würde man versuchen, einen riesigen Ballon auf einmal aufzublasen. Ich werde viel Druck ausüben, und Sie könnten einige Schwachstellen haben.

Okay. Wie vermeiden Sie das? Sie kennen das Ballon -Poping -Szenario?

Hier kommen Rippen und Zwickel ins Spiel.

Okay.

Sie wirken als Verstärkung und ermöglichen es Ihnen, dickere Abschnitte in strategischen Bereichen zu haben. Sie brechen auch den Flusspfad auf, so dass die Dinge gleichmäßiger abkühlen.

Sie trickten also das Material leichter zum Fließen.

Genau.

Indem Sie ihm diese strategisch platzierten, dickeren Teile geben.

Ja. Und es geht nicht nur um externe Merkmale. Interne Merkmale wie Bosse oder Einsätze können auch Engpässe für diesen geschmolzenen Kunststoff erstellen.

Oh ja. Ich kann sehen, wie sich diese mit dem Fluss durcheinander bringen würden.

Rechts.

Müssen Sie dann nur die Wände um diese Bereiche umgehen lassen?

Das Ausdünnen der Wände in der Nähe dieser Merkmale ist definitiv eine gemeinsame Strategie.

Okay.

Es lässt das Material um diese Hindernisse fließen und verringert das Risiko von Hohlräumen oder Spülenspuren. Es gibt jedoch auch einige andere Design -Tricks, die Sie auch verwenden können.

Oh, wie was? Das wird interessant.

Ja.

Aber bevor Sie alle Geheimnisse verschütten, machen wir hier eine kurze Pause.

Okay.

Wir werden gleich wieder in diese Design -Tricks eintauchen und herausfinden, wann es tatsächlich in Ordnung ist, diese Regeln der Wandstärke zu brechen.

Klingt gut. Eine clevere Technik ist die Verwendung von Entlüftungsfunktionen.

Lüftungsschlitze wie kleine Luftlöcher in der Form?

Ja.

Würde das das nicht durcheinander bringen?

Nicht, wenn sie richtig gestaltet sind. Sie sind normalerweise winzig und platziert dort, wo Luft gefangen wird.

Okay.

Sie lassen die Luft entkommen, während Sie den Plastin injizieren, damit Sie keine Hohlräume bekommen und das Material reibungslos fließt.

Es ist also, als würde es der Luft einen Ausweg geben, damit es nicht stecken bleibt und Probleme verursacht.

Genau.

Das ist ziemlich schlau. In dem Artikel wird jedoch erwähnt, dass Sie diese Richtlinien der Wandstärke manchmal biegen oder sogar brechen können, wenn Sie wissen, was Sie tun.

Rechts.

Ist das wirklich wahr?

Oh, absolut. Erinnern Sie sich an die hochstärkeren Kunststoffe, über die wir gesprochen haben? Einige dieser Materialien, wie Peek oder PPS, sind in einer ganz anderen Kategorie.

Okay.

Sie haben verrückte Temperaturen mit hoher Wärmeablenkung und können einige schwerwiegende Bedingungen bewältigen.

Also sind sie wie die Superhelden von Kunststoffen.

Genau. Ihre molekularen Strukturen sind so eng gepackt und verleihen ihnen unglaubliche Festigkeit und Starrheit. Und deshalb können Sie oft mit dickeren Wänden davonkommen als mit anderen Materialien.

Das ist wirklich interessant, aber ich vermute, es gibt immer noch einige Einschränkungen. Rechts. Sie können nicht einfach mit der Dicke wild werden.

Rechts. Sie müssen sich immer noch des Kühlprozesses bewusst sein. Dickere Abschnitte dauern länger, um abzukühlen. Und wenn dieser Temperaturunterschied zwischen der Oberfläche und dem Kern des Teils zu groß wird, können Sie trotzdem Verzierungen oder innere Belastungen erhalten.

Es ist ein Balanceakt. Dann, ja, du willst die Stärke. Aber Sie müssen besonders vorsichtig sein, wie es abkühlt.

Du hast es verstanden.

Gibt es also andere Male, in denen das Aufbrechen der Regeln in Ordnung sein könnte?

Manchmal ist es die Anwendung selbst, die dickere Wände erfordert.

Okay.

Denken Sie über etwas nach, das von außen viel Druck standhalten muss, wie eine Hecht -Anpassung oder ein Druckbehälter. In diesen Fällen geben Ihnen dickere Wände die zusätzliche Festigkeit, um die Ladung zu bewältigen.

Es geht also nicht nur um das Material, sondern auch um das, was der Teil in der realen Welt zu tun hat.

Genau.

Macht Sinn. Aber selbst wenn Sie dickere Wände brauchen, vermute ich, dass es immer noch einige Tricks gibt, um Mängel zu minimieren.

Sie haben Recht. Und das bringt uns zu dem, was der Artikel den Trifecta -Ansatz nennt.

Die Trifecta? Was ist das?

Es ist zu erkennen, dass die Materialauswahl, Teil -Design- und Verarbeitungsbedingungen für Materialauswahl, Teile und Verarbeitungsbedingungen alle miteinander verbunden sind.

Okay.

Sie können sich nicht auf einen konzentrieren und die anderen ignorieren. Es ist wie ein Hocker mit drei Beinen. Jedes Bein muss stark sein, um das Ganze zu unterstützen.

Der Trifecta -Ansatz geht es also darum, das ganze Bild zu betrachten. Aber nach deiner Erfahrung. Mit welcher dieser drei Beine kämpfen Designer am meisten?

Weißt du, ich würde sagen, dass das Verarbeitungsbein während der Entwurfsphase oft übersehen wird.

Wirklich?

Ja. Designer könnten das perfekte Material auswählen und ein schönes Design schaffen.

Rechts.

Aber wenn der Injektionsformprozess nicht richtig eingerichtet ist, können sie immer noch Teile haben, die nicht funktionieren.

Es reicht also nicht aus, das Design richtig zu machen. Sie müssen darüber nachdenken, wie es gemacht wird.

Genau. Und die Verarbeitung ist noch kritischer, wenn es um dickere Wände geht.

Okay.

Eine der größten Herausforderungen besteht darin, sicherzustellen, dass sich diese dicken Abschnitte vollständig füllen.

Rechts.

Wenn der Einspritzdruck zu niedrig ist, können Sie kurze Aufnahmen machen. Hier greift das Material nicht bis in die Form.

Also musst du den Druck anregen.

Dann könntest du. Aber es gibt Kompromisse. Ein höherer Druck kann die Form stärker belasten und Blitz verursachen. Das ist das zusätzliche Material, das herausdrückt.

Sie müssen also das richtige Gleichgewicht finden.

Genau. Genug Druck, den Teil zu füllen, aber nicht zu viel, dass Sie andere Probleme verursachen.

Wie Goldlöckchen.

Rechts. Und es ist nicht nur Druck. Die Kühlzeit ist auch von entscheidender Bedeutung, insbesondere für diese dickeren Abschnitte. Zu schnell, und Sie werden sich verzerrt. Zu langsam, und Sie verbinden die Maschine.

Es ist wie eine Gratwanderung.

Es ist.

Sie möchten, dass der Teil gut ist, aber Sie möchten auch, dass der Prozess reibungslos läuft.

Ja. Hier ist die Erfahrung und wirklich zu wissen, dass der Prozess nützlich ist.

Dieser ganze Trifecta -Ansatz war ein echter Augenöffner.

Ja.

Ich fange an zu merken, dass die Wandstärke viel mehr zur Wand gibt, als ich dachte.

Es ist definitiv nicht nur einer einfachen Regel.

Rechts. Es geht darum zu verstehen, wie die Materialien, das Design und die Verarbeitung zusammenarbeiten.

Du hast es verstanden.

Aber hat der Artikel, bevor wir abgeschlossen sind, irgendwelche Beispiele für diese Ideen in Aktion?

Es tut. Es erwähnt eine Fallstudie über ein Unternehmen, das einen Teil für eine leistungsstarke Drohne entwirft.

Ein Drohnenteil. Okay, ich höre zu.

Also brauchten sie etwas Starkes, Leichtes und mit einer komplexen Geometrie.

Ja, das klingt schwierig. Also brauchten sie etwas Starkes, Leichtes mit einer komplexen Geometrie, sagten Sie?

Ja. Sie versuchten zunächst mit einem Standardtechnik -Kunststoff.

Okay.

Mit einer gleichmäßigen Wandstärke. Schien die offensichtliche Wahl zu sein.

Rechts.

Aber sie stießen sofort auf Probleme.

Nun, was ist passiert?

Der Teil war verzogen, als es abgekühlt war.

Oh nein.

Und sie konnten nicht die Kraft bekommen, die sie brauchten, ohne es zu schwer zu machen.

Ah. Dies ist wie der Versuch, einen quadratischen Stift in ein rundes Loch zu stecken.

Ja. Sie mussten zum Zeichenbrett zurückkehren. Am Ende wechselten sie auf eine hohe Festigkeit, leichte Thermoplastik. PPS, heißt es.

Okay.

Es hat eine viel höhere Wärmeablenkungstemperatur, sodass sie dickere Wände verwenden können, wo sie sie brauchten.

Okay. Also kümmerten sie sich um den materiellen Teil der Trifecta.

Rechts.

Was ist mit dem Design? Mussten sie das auch ändern?

Sie haben es getan. Ja.

Was machen sie?

Sie haben das Teil neu gestaltet.

Okay.

Es fügte einige Rippen und Zwickel zur Verstärkung hinzu und hilft bei der Kühlung.

Okay.

Sie verwendeten auch eine Technik namens CoreBack -Form.

Kernrückenformung. Ich glaube nicht, dass ich davon gehört habe.

Es erzeugt im Grunde genommen hohle Abschnitte innerhalb des Teils, sodass Sie das Gewicht reduzieren, ohne Kraft zu verlieren.

So haben sie den leichten Teil bekommen.

Ja. Und es reduziert auch die Kühlzeiten.

Und verziehen.

Und genau verzichten.

Also wählten sie das richtige Material aus, haben das Teil neu gestaltet und dann auch die Verarbeitungsbedingungen optimiert.

Du hast es verstanden.

Hat es funktioniert?

Es tat, ja. Es ist ein großartiges Beispiel dafür, wie das Verständnis der Wandstärke Ihnen wirklich helfen kann, einige innovative Lösungen zu finden.

Ja. Diese Fallstudie lässt wirklich alles zusammenkommen. Es ist nicht nur Theorie. Es geht darum, echte Probleme zu lösen.

Absolut. Und ich denke, das Mitnehmen hier ist, dass die maximale Wandstärke nicht wirklich um eine feste Zahl geht. Es ist eher eine Design -Herausforderung.

Eine Herausforderung, die Sie überwinden können.

Rechts? Genau. Solange Sie die Kompromisse verstehen und alle Faktoren berücksichtigen. Die Materialien, das Design und die Verarbeitung.

Das Trifecta.

Die Trifecta, ja. Wenn Sie also das nächste Mal an einem Injektionsformprojekt arbeiten, fragen Sie sich, was möglich ist, wenn Sie diese Grenzen ein wenig überschreiten. Sie wissen, denken Sie über den Tellerrand hinaus.

Das ist eine große Herausforderung und es geht wirklich darum, kreativ zu sein und Lösungen zu finden.

Gut gesagt.

Nun, das war ein fantastischer Tauchgang. Ich habe das Gefühl, ich habe eine Tonne über die Wanddicke gelernt.

Ich freue mich, das zu hören.

Danke, dass du heute zu uns gekommen bist.

Freut mich.

Wir werden Sie das nächste Mal für einen weiteren tiefen Eintauchen in die Welt des Designs und