Alles klar, willkommen zurück, alle zusammen. Heute werden wir uns mit etwas befassen, an das Sie vielleicht nicht jeden Tag denken.

Auf jeden Fall kein alltägliches Thema.

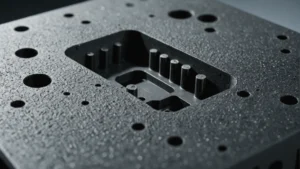

Ja, es ist eine kleine Nische. Rechts. Wir werden uns mit Schrumpffehlern bei Spritzgussteilen befassen.

Ja.

Wissen Sie, Sie haben uns ein paar wirklich coole Forschungsergebnisse zu diesem Thema geschickt, und ich muss sagen, ich bin irgendwie fasziniert davon.

Ja. Es ist eines dieser Dinge, an die Sie wahrscheinlich nie denken.

Rechts.

Aber es betrifft so ziemlich jedes Produkt, das Sie verwenden.

Ja, genau. Ich meine, denken Sie an Ihre Handyhülle.

Ja.

Oder wie Teile in Ihrem Auto. Rechts. Diese glatten, perfekt geformten Kunststoffteile zu bekommen, ist nicht so einfach, wie es scheint.

Es gibt eine Menge wissenschaftlicher Erkenntnisse, die sich mit der Vermeidung dieser Unvollkommenheiten befassen.

Ja. Bevor wir also darauf eingehen, wie Sie das machen. Rechts. Könnten Sie uns einfach ein wenig die Bühne bereiten? Was genau meinen wir, wenn wir von Schwundfehlern sprechen?

Okay, stellen Sie sich vor, Sie hätten diese perfekt gestaltete Form für ein Kunststoffteil.

Rechts.

Und auf dem Papier sieht alles gut aus, aber wenn das eigentliche Teil aus der Form kommt, ist es nicht ganz richtig. Vielleicht ist es etwas kleiner als es sein sollte.

Okay.

Oder es gibt eine seltsame Delle auf der Oberfläche. Oder das Ganze ist irgendwie verformt.

Okay. Ja.

Das sind also Schrumpfungsfehler.

Es ist also so, als wären wir Detektive, oder? Wir haben diesen Tatort, diese Schrumpfmängel und jetzt müssen wir herausfinden, wer die üblichen Verdächtigen sind.

Genau. Und es gibt eigentlich drei Hauptschuldige.

Okay.

Normalerweise betrachten wir das Material selbst, das Design der Form und dann die tatsächlichen Prozessparameter, die beim Spritzgießen verwendet werden.

Verstanden. Jeder einzelne davon könnte also einen Strich durch die Rechnung machen.

Ja. Sie können jeweils eine große Rolle dabei spielen, wie sich der Kunststoff beim Abkühlen und Erstarren verhält.

Okay. Beginnen wir also mit dem Material.

Okay.

Wie kann die Wahl der falschen Kunststoffsorte zu Problemen führen?

Daher schrumpfen verschiedene Kunststoffe beim Abkühlen unterschiedlich schnell. Einige sind von Natur aus anfälliger für Schrumpfungen als andere. So weisen beispielsweise Polyethylen und Polypropylen tendenziell höhere Schrumpfraten auf.

Okay.

Was schwierig sein kann.

Ja. Wenn Sie also etwas herstellen, müssen die Abmessungen wirklich genau sein.

Rechts.

Weißt du, es muss in etwas passen.

Ja.

Sie möchten diese nicht verwenden.

In diesen Fällen ist es möglicherweise besser, auf etwas wie Polycarbonat oder ABS zu setzen, da diese weniger schrumpfen.

Verstanden. Es kommt also darauf an, den richtigen Kunststoff für die jeweilige Aufgabe auszuwählen. Rechts. Aber was ist, wenn Sie nicht weiterhelfen können, wenn Sie etwas verwenden, das eine hohe Schrumpfungsrate aufweist? Gibt es irgendetwas, was Sie tun können? Um das zu umgehen?

Absolut. Sie können also das Material selbst modifizieren, um die Schrumpfung zu verringern. Sie können Füllstoffe wie Glasfasern hinzufügen. Denken Sie darüber nach. Wie Verstärkungsbeton.

Rechts. Wie Bewehrungsstahl.

Ja, Bewehrung. Genau. Es erhöht die Festigkeit und Stabilität, hilft in diesem Fall aber auch dabei, die Schrumpfung des Kunststoffs einzuschränken.

Das ist cool. Okay, wir haben uns also mit der Materialauswahl beschäftigt. Was kommt als nächstes?

Formenbau.

Okay.

Und hier wird es wirklich interessant, denn die Form selbst kann entweder dazu beitragen, Schrumpfungsfehler zu verhindern, oder sie kann sie deutlich verschlimmern. Denken Sie darüber nach, einen Kuchen in einer wackeligen Pfanne zu backen. Du weißt, dass du keinen perfekten Kuchen bekommen wirst, oder?

Rechts. Es wird alles durcheinander kommen.

Selbst mit dem richtigen Kunststoff kann ein schlechtes Formendesign wirklich alles durcheinander bringen.

Okay. So können selbst scheinbar kleine Details in der Form eine große Wirkung haben.

Oh ja, auf jeden Fall. So zum Beispiel die Position und Anzahl der Anschnitte in der Form, das sind die Kanäle, in die der geschmolzene Kunststoff einfließt.

Okay.

Sie können einen großen Einfluss darauf haben, wie gleichmäßig der Kunststoff den Hohlraum ausfüllt.

Okay.

Und wenn es nicht eben ist, entstehen Einfallstellen auf der Oberfläche.

Richtig, richtig. Es geht also darum, den Kunststoff strategisch so zu lenken, dass er dorthin gelangt, wo er hin soll.

Ja.

Was noch?

Die Wandstärke ist ein weiterer wichtiger Faktor. Wenn die Wände des Teils uneben sind, kommt es zu unterschiedlichen Abkühlraten, was zu Verformungen und Maßänderungen führen kann.

Okay.

Und dann gibt es noch eine Temperaturkontrolle innerhalb der Form selbst. Sie möchten keine heißen oder kalten Stellen, da dies zu ungleichmäßigem Schrumpfen und Verzerrungen führen kann.

Wow. Es hört sich so an, als müsste jede Kleinigkeit perfekt geplant sein, um diese Probleme zu vermeiden.

Ja, das tut es. Und noch komplexer wird es, wenn man bedenkt, dass sich verschiedene Kunststoffarten auf molekularer Ebene unterschiedlich verhalten. So gibt es beispielsweise amorphe Polymere wie ABS und Polycarbonat. Sie haben eine eher zufällige Molekülstruktur und neigen daher dazu, auf vorhersehbarere Weise abzukühlen und zu verfestigen. Und das macht sie weniger anfällig für Schrumpfungsüberraschungen.

Da es also zufällig ist, ist es tatsächlich konsistenter.

Genau. Aber dann gibt es noch kristalline Polymere wie Polypropylen und Polyethylen. Sie haben eine geordnetere Molekülstruktur, sodass sie beim Abkühlen tatsächlich stärker schrumpfen, weil diese Moleküle sich ausrichten und sehr eng zusammenpacken.

Bei diesen kristallinen Polymeren gibt es also eine ganz andere Schrumpfung, um die man sich Sorgen machen muss.

Genau.

Es ist faszinierend, wie etwas so Kleines einen so großen Unterschied machen kann.

Das ist es wirklich. Und es wird noch interessanter, weil auch Umgebungsbedingungen wie Temperatur und Luftfeuchtigkeit das Verhalten des Materials beeinflussen können. Alle diese Faktoren müssen bei der Gestaltung einer Form berücksichtigt werden, um diese Schrumpffehler zu verhindern.

Es ist also wirklich wie dieses riesige Puzzle, oder? Sie haben das Material, die Form, die Umgebung und alles muss zusammenarbeiten.

Du hast es verstanden. Und jeder einzelne davon spielt eine entscheidende Rolle.

Okay. Wir haben also über Materialauswahl und Formendesign gesprochen. Was ist das letzte Stück?

Das letzte Puzzleteil sind die Prozessparameter, also die Einstellungen und Anpassungen, die während des eigentlichen Spritzgießprozesses vorgenommen werden. Verstanden. Es ist ein bisschen wie Kochen.

Okay.

Sie können die besten Zutaten und ein perfektes Rezept haben, aber wenn Sie die Ofentemperatur oder die Garzeit vermasseln.

Ja. Du wirst kein gutes Ergebnis erzielen.

Du wirst überhaupt kein gutes Ergebnis erzielen.

Rechts. Ich habe also das Gefühl, dass hier die ganze Feinabstimmung ins Spiel kommt.

Das tut es.

Wo fangen wir also überhaupt mit all diesen Prozessparametern an? Es muss eine Menge davon geben.

Es gibt viele davon, aber es gibt ein paar Schlüsselthemen, auf die wir uns konzentrieren. Einspritzdruck, Haltezeit, Einspritztemperatur und Abkühlzeit.

Okay. Es hört sich also so an, als hätten wir dort viel auszupacken.

Das tun wir.

Lass uns. Schauen wir uns die einzelnen Aspekte genauer an und finden wir heraus, wie sie alle zusammenpassen.

Hört sich gut an. Lass es uns tun.

Also gut, wir sind zurück und bereit, uns mit diesen Prozessparametern zu befassen.

Okay.

Sie haben gesagt, dass sie so etwas wie die Knöpfe sind, die man dreht, um den Spritzgussprozess genau richtig zu machen.

Ja. Sie können das Ergebnis optimieren, indem Sie diese Parameter anpassen. So wie Sie die Ofentemperatur und die Garzeit anpassen würden, um etwas zu backen.

Okay. Beginnen wir also mit dem Einspritzdruck und der Haltezeit.

Rechts.

Wie wirken sich diese auf die Schrumpfung aus?

Stellen Sie sich also vor, Sie füllen einen Wasserballon.

Okay.

Wenn Sie nicht genug Druck haben, wird es nicht vollständig gefüllt.

Rechts. Du wirst all diese Falten bekommen und.

Genau. Und das Gleiche passiert auch beim Spritzgießen.

Okay.

Wenn der Einspritzdruck nicht hoch genug ist, füllt der Kunststoff die Form möglicherweise nicht vollständig aus.

Und dann hat man am Ende Einfallstellen und ähnliches.

Genau.

Verstanden. Okay, genug Druck. Stellen Sie sicher, dass der Kunststoff überall dort ankommt, wo er hin muss. Rechts.

Wie sieht es mit der Haltezeit aus?

Beim Halten der Zeit geht es also darum, diesen Druck aufrechtzuerhalten.

Okay.

Sobald die Form voll ist. Denken Sie also daran, Ihre Hand an diesem Wasserballon zu halten.

Okay.

Auch wenn es voll ist, um sicherzugehen.

Es spritzt nicht heraus.

Genau. Beim Spritzgießen wird also durch die Haltezeit der Druck auf den Kunststoff aufrechterhalten, während er abkühlt und sich verfestigt.

So behält es seine Form.

Rechts.

Okay. Es ist also wie ein zweistufiger Prozess. Du sprengst es mit Druck.

Ja.

Und dann halten Sie es dort, bis es fest ist.

Genau.

Was passiert, wenn Sie es nicht lange genug halten?

Dann kann der Kunststoff beim Abkühlen schrumpfen.

Dann erhalten Sie das Teil mit der falschen Größe.

Ja.

Es ist erstaunlich, wie viel Präzision in all dem steckt.

Ja. Es geht definitiv nicht nur darum, Plastik zu schmelzen und in eine Form zu füllen.

Gar nicht. Okay, kommen wir also zur Einspritztemperatur.

Okay.

Das ist der Goldlöckchen-Parameter.

Rechts.

Nicht zu heiß, nicht zu kalt.

Genau. Der geschmolzene Kunststoff muss die richtige Temperatur für das jeweilige Material haben.

Okay, können Sie uns ein Beispiel dafür geben, wie sich das tatsächlich auswirken würde? Ja. Nehmen wir also an, wir arbeiten mit ABS-Kunststoff, der in allen möglichen Dingen verwendet wird, von LEGO-Steinen bis hin zu Auto-Armaturenbrettern.

Oh, wow.

Wenn nun die Einspritztemperatur zu hoch ist, kann es tatsächlich zu einer Verschlechterung des ABS kommen.

Okay.

Und es könnte zu Verfärbungen kommen oder das Teil könnte schwächer werden.

Es könnte also sein, dass am Ende ein LEGO-Stein entsteht, der zu leicht zerbröckelt.

Genau. Wenn die Temperatur jedoch zu niedrig ist, fließt der Kunststoff möglicherweise nicht richtig in die Form.

Oh, in Ordnung.

Und dann erhalten Sie möglicherweise ein unvollständiges oder verformtes Teil.

Es geht also darum, den optimalen Punkt zu finden, an dem es fließt, aber nicht zu heiß wird.

Genau. Und schließlich haben wir noch die Abkühlzeit, die wahrscheinlich einer der wichtigsten Parameter beim Schrumpfen ist.

Okay, wie wirkt sich die Abkühlzeit auf die Schrumpfung aus?

Wenn Sie also den Abkühlvorgang beschleunigen und das Teil zu früh aus der Form werfen, ist der Kunststoff möglicherweise noch weich.

Oh, in Ordnung.

Und es könnte außerhalb der Form weiter schrumpfen.

Selbst wenn alles andere perfekt gelaufen wäre, könnte es am Ende immer noch zu einem Fehler kommen.

Genau. Und hier wird es etwas kniffliger, denn längere Abkühlzeiten bedeuten eine langsamere Produktion.

Rechts. Es ist also das Gleichgewicht zwischen Qualität und Effizienz.

Genau. Und hier kommt das Können des Ingenieurs ins Spiel. Er muss all diese Dinge ausbalancieren, um qualitativ hochwertige Teile herzustellen, ohne dabei Geschwindigkeit und Effizienz zu beeinträchtigen.

Richtig, richtig. Es ist, als würden sie ein Orchester dirigieren und dafür sorgen, dass alles zusammenpasst.

Das ist eine tolle Analogie. Es zeigt, wie viel Fachwissen in der Herstellung dieser Produkte steckt.

Wissen Sie, ich habe nie wirklich darüber nachgedacht, was in einem einfachen Plastikflaschenverschluss steckt.

Rechts.

Oder, wissen Sie, es ist leicht, einen LEGO-Stein zu übersehen, aber da ist so viel drin.

Ja.

Es ist erstaunlich.

Und das ist das Schöne an diesen tiefen Tauchgängen. Rechts. Wir können die Schichten abstreifen und die verborgenen Wunder sehen, und das ist es.

Eine ganz neue Welt. Weißt du, ich habe das Gefühl, dass ich jetzt alles anders sehe.

V2.

Wohin gehen wir also von hier aus? Ich habe also das Gefühl, dass wir zum Thema Schrumpfung bereits viel besprochen haben, aber ich bin mir sicher, dass es noch mehr gibt. Rechts. Was fanden Sie in der Recherche, die Sie eingesandt haben, sonst noch interessant?

Nun, eine Sache ist mir aufgefallen, wie wichtig es ist, darüber nachzudenken, wofür das Teil tatsächlich verwendet werden soll.

Okay.

Wenn Sie Schrumpffehler verhindern möchten.

Was meinen Sie, wenn Sie sagen, wofür es verwendet wird?

Wie seine Anwendung.

Okay.

Muss es also superstark und steif sein oder muss es flexibel sein? Wird es hohen Temperaturen oder Chemikalien ausgesetzt? All diese Dinge wirken sich auf die Entscheidungen aus, die Sie hinsichtlich des Materials, des Formendesigns und sogar der Prozessparameter treffen, über die wir gerade gesprochen haben.

Sie sagen also, es geht nicht nur darum, die Wissenschaft der Schrumpfung zu kennen, sondern auch darum, zu verstehen, wie das Teil tatsächlich in der realen Welt verwendet wird.

Genau. Wir haben zum Beispiel vorhin über Wasserflaschen gesprochen, oder?

Ja.

Für eine Wasserflasche möchten Sie wahrscheinlich ein flexibles Material wie Polypropylen verwenden.

Rechts.

Wenn Sie jedoch einen Schutzhelm entwerfen würden, bräuchten Sie etwas viel Stärkeres und Steiferes, wie zum Beispiel Polycarbonat.

Rechts. Und diese beiden Materialien würden völlig unterschiedliche Ansätze erfordern, um ein Schrumpfen zu verhindern.

Genau. Daher hat Polypropylen eine viel höhere Schrumpfungsrate als Polycarbonat.

Okay.

Daher müssen Sie das Formdesign und die Prozessparameter entsprechend anpassen. Für die Wasserflasche müssen Sie die Form möglicherweise etwas größer machen, um die Schrumpfung auszugleichen.

Ja.

Möglicherweise müssen Sie einen niedrigeren Einspritzdruck und eine längere Haltezeit verwenden.

Okay. Und beim Schutzhelm würden Sie sich auf ganz andere Dinge konzentrieren und nur sicherstellen, dass er richtig sitzt und seine Form behält.

Rechts. Es gibt also keine Einheitsgröße.

Auf die Anwendung kommt es an.

Ja. Wenn Sie Schrumpffehler verhindern möchten, müssen Sie die spezifischen Anforderungen der Anwendung verstehen.

Es ist wie ein Schneider, der einen Anzug anfertigt. Sie werden nicht bei jeder einzelnen Person die gleichen Muster und Techniken anwenden. Sie müssen es anpassen. Zu ihren, wissen Sie, Messungen und all dem.

Genau. Und genau wie ein Schneider müssen Ingenieure, die im Spritzgussbereich arbeiten, über ein wirklich tiefes Verständnis dafür verfügen, wie diese Schrumpfungsfehler verhindert werden können.

Rechts. Und nach dem, worüber wir heute gesprochen haben, klingt es wirklich kompliziert.

Es ist. Aber es ist auch wirklich lohnend.

Ja.

Wenn Sie ein perfekt geformtes Kunststoffteil sehen.

Ja.

Es ist erstaunlich, über alles nachzudenken. All das Können und die Präzision, die in die Herstellung eingeflossen sind.

Ich schaue mich gerade in meinem Haus nach all den Plastikdingern um und denke: Ich weiß. Wow. Ich hatte keine Ahnung.

Das ist eine ganz neue Wertschätzung.

Das ist das Schöne an diesen tiefen Tauchgängen, oder?

Ja.

Wir lernen all diese Dinge kennen, an die wir nie denken.

Genau.

Ich habe das Gefühl, dass ich mit dieser völlig neuen Perspektive auf die Welt davongehe.

Ja, ich auch. Und wenn Sie das nächste Mal ein Kunststoffprodukt verwenden, denken Sie hoffentlich an all die Wissenschaft und Technik, die in seine Herstellung eingeflossen sind.

Das werde ich auf jeden Fall tun. Nochmals vielen Dank, dass Sie uns auf diese Reise mitgenommen haben.

Oh, natürlich. Es war mir ein Vergnügen.

Es war wirklich, wirklich interessant.

Und allen Zuhörern da draußen: Vielen Dank, dass Sie sich uns für einen weiteren tiefen Einblick angeschlossen haben.

Wir sehen uns als nächstes