Also gut, machen Sie sich bereit. Denn heute tauchen wir in eine Welt ein, die ehrlich gesagt interessanter ist, als es zunächst klingen mag.

Ja.

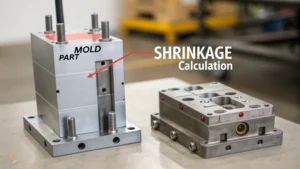

Spritzguss, Schrumpfung.

Es klingt nicht gerade aufregend.

Ich weiß richtig? Schwindung. Es schreit nicht gerade nach Aufregung, aber vertrauen Sie mir, es ist faszinierend. Dieses Zeug ist faszinierend. Und wissen Sie, was es sonst noch gibt?

Vielleicht Fakten.

Ja. Es wirkt sich auf eine Menge Alltagsgegenstände aus.

Eine Menge Alltagsgegenstände. Wahrscheinlich habe ich noch nicht einmal darüber nachgedacht.

Das ist richtig. Wir sprechen über alles, von den kleinen LEGO-Steinen, auf die Sie vielleicht getreten sind, bis hin zum schlanken Gehäuse Ihres Smartphones.

Oh ja.

Das Verständnis dieses scheinbar einfachen Konzepts der Schrumpfung ist tatsächlich der Schlüssel zur Herstellung präziser und funktionaler Produkte.

Genau. Genau. Und heute werden wir Sie von der Schrumpfung befreien. Was ist das? Zu. Oh, deshalb ist meine Wasserflasche so geformt.

Das ist eine gute Möglichkeit, es auszudrücken.

Ja. Und wir verwenden eine Mischung aus technischen Erklärungen und einigen Geschichten aus der realen Welt. Weißt du, die Art, die dich dazu bringt, ernsthaft zu warten?

Absolut. Alles klar, sind Sie bereit, die Geheimnisse hinter den Plastikartikeln zu lüften, die wir jeden Tag verwenden?

Lass es uns tun.

Okay.

Beginnen wir mit den Grundlagen. Stellen Sie sich vor, Sie backen einen Kuchen.

Okay.

Während es abkühlt.

Ja.

Es schrumpft ein wenig. Rechts. Das ist im Wesentlichen das, was mit Kunststoff geschieht, nachdem er in eine Form eingespritzt wird und aushärtet. Der Größenunterschied zwischen der Form und dem endgültig abgekühlten Teil.

Rechts.

Das nennen wir Schrumpfung.

Okay, das macht Sinn. Ich vermute jedoch, dass es nicht so einfach ist, nur diesen Unterschied zu messen, oder?

Du hast es verstanden. Es gibt tatsächlich eine Formel zur Berechnung der Schrumpfung.

Okay.

Die Schrumpfung entspricht der Formabmessung minus der Teilabmessung geteilt durch die Formabmessung.

Verstanden.

Und obwohl das einfach erscheinen mag, ist das Schwierige daran, dass Schrumpfung kein einheitliches Phänomen ist.

Rechts.

Denn es gibt ein ganzes Netz von Faktoren, die es beeinflussen können.

Es ist also wie bei einem Rezept, bei dem selbst kleinste Änderungen an den Zutaten oder der Backzeit das Ergebnis Ihres Kuchens völlig verändern können.

Absolut.

Okay, was sind also die Hauptschuldigen an diesem Schrumpfungsrezept?

Wir können diese Schuldigen in drei Hauptkategorien einteilen. Die Art des von Ihnen verwendeten Materials, das Design der Form selbst und die spezifischen Bedingungen während des Spritzgussprozesses.

Okay.

Jeder einzelne spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Abmessungen Ihres Teils.

Okay, also Material, Form und Prozess. Habe es.

Du hast es verstanden.

Lassen Sie uns diese einzeln aufschlüsseln.

Hört sich gut an.

Beginnend mit dem Material. Aus Erfahrung weiß ich, dass nicht alle Kunststoffe gleich sind.

Das ist sicher.

Ich erinnere mich an dieses eine Mal, als ich an einem Projekt arbeitete und wir mittendrin von einer Kunststoffart auf eine andere umgestiegen sind, und bam. Die Schrumpfung war völlig anders.

Ja, das ist wirklich eine häufige Falle. Verschiedene Kunststoffe haben unterschiedliche Molekularstrukturen, und diese Strukturen bestimmen, wie sie sich beim Abkühlen verhalten. Kristalline Polymere wie Polyethylen, das häufig für dünne Plastiktüten verwendet wird, weisen tendenziell eine höhere Schrumpfungsrate auf.

Okay.

Andererseits schrumpfen amorphe Polymere wie Polycarbonat, die man in diesen robusten Handyhüllen findet, viel weniger.

Aha. Deshalb fühlt sich meine Handyhülle so viel stabiler an als ein dünner Mitnahmebehälter. Es kommt auf die Art des Kunststoffs an.

Auf das Material kommt es an.

Daher ist die Materialwahl die erste Zutat in unserem Schrumpfungsrezept. Aber was ist mit der Form selbst? Ich habe gelesen, dass eine ungleichmäßige Wandstärke ernsthafte Probleme verursachen kann. Ist es wirklich so einfach wie ein schiefer Kuchen?

Das ist eine großartige Möglichkeit, es zu visualisieren. Eine ungleichmäßige Wandstärke führt zu einer ungleichmäßigen Kühlung. Und wie wir bereits festgestellt haben, führt eine ungleichmäßige Abkühlung zu einer ungleichmäßigen Schrumpfung. Das kann zu Verformungen, Verdrehungen und allen möglichen Kopfschmerzen führen. Aus diesem Grund ist eine einheitliche Formgestaltung von entscheidender Bedeutung.

Wenn es um das Formendesign geht, streben wir daher nach Konsistenz und Ausgewogenheit. Gibt es spezielle Design-Tricks, die dabei helfen können, einseitige Kuchenszenarien zu verhindern?

Zwei wichtige Designelemente, die sich erheblich auf die Schrumpfung auswirken können, sind die Sicherstellung einer gleichmäßigen Wandstärke im gesamten Teil und die strategische Platzierung des Kühlsystems innerhalb der Formkühlsysteme.

Wir lassen den Kunststoff also nicht nur auf natürliche Weise abkühlen, sondern steuern aktiv die Temperatur.

Genau. Stellen Sie es sich wie ein Netzwerk von Kanälen innerhalb der Form vor, durch die Kühlmittel fließt und dem Kunststoff beim Erstarren Wärme entzieht.

Interessant.

Dies trägt dazu bei, dass der Abkühlungsprozess möglichst gleichmäßig abläuft, was wiederum dazu beiträgt, unerwünschte Schrumpfungsschwankungen zu minimieren.

Okay, das macht sehr viel Sinn. Wir haben also das Material in der Form selbst, aber Sie haben einen dritten Faktor erwähnt. Diese Verarbeitungsbedingungen. Was genau verstehen wir unter Verarbeitungsbedingungen und wie passen sie in dieses Puzzle?

Als Verarbeitungsbedingungen werden alle Variablen bezeichnet, die während des eigentlichen Spritzgießprozesses eine Rolle spielen. Okay. Dinge wie Einspritzgeschwindigkeit, Druck und Temperatur. Stellen Sie sie sich wie die Zifferblätter und Knöpfe einer hochentwickelten Maschine vor.

Rechts.

Selbst geringfügige Anpassungen dieser Einstellungen können sich auf die Schrumpfung auswirken.

Interessant. Es geht also nicht nur um die Form selbst. Es geht auch darum, wie wir es nutzen. Ich habe gelesen, dass eine Erhöhung der Einspritzgeschwindigkeit wie das Zusammendrücken einer Feder ist. Schneller. Aber ich vermute, dass es nicht so einfach ist, denn schneller ist immer besser. Rechts?

Es ist richtig, da vorsichtig zu sein. Während eine höhere Einspritzgeschwindigkeit wie eine gute Möglichkeit erscheint, die Arbeit schnell zu erledigen, kann sie tatsächlich zu Problemen führen.

Ach wirklich?

Wenn der Kunststoff zu schnell eingespritzt wird, füllt er die Form möglicherweise nicht vollständig aus, was zu Lücken oder Hohlräumen im fertigen Teil führt. Es kann auch dazu führen, dass der Kunststoff ungleichmäßig abkühlt, was zu einer ungleichmäßigen Schrumpfung führt.

Mm, ich verstehe. Daher ist es ein Balanceakt, die richtige Einspritzgeschwindigkeit zu finden.

Ja.

Zu schnell, und es besteht die Gefahr einer unvollständigen Füllung und einer ungleichmäßigen Abkühlung. Zu langsam. Und was passiert dann?

Wenn die Einspritzgeschwindigkeit zu langsam ist, beginnt der Kunststoff möglicherweise abzukühlen und zu verfestigen, bevor er alle Ecken und Winkel der Form erreichen kann. Dies kann auch zu unvollständiger Füllung und möglicherweise sogar zu Verformungen führen, da verschiedene Abschnitte des Teils unterschiedlich schnell abkühlen und schrumpfen.

Okay, wir müssen also diesen Sweet Spot finden, diese goldene Goldlöckchen-Zone für die Injektionsgeschwindigkeit. Was ist mit Druck? Führt ein höherer Druck immer zu einer geringeren Schrumpfung?

Im Allgemeinen ja. Ein höherer Druck während des Einspritzvorgangs drückt mehr Material in den Formhohlraum und lässt dem Kunststoff beim Abkühlen weniger Raum zum Schrumpfen. Dies ist besonders wichtig, wenn mit Materialien gearbeitet wird, die eine hohe Schrumpfrate aufweisen. Aber natürlich gibt es einen Kompromiss.

Ich dachte nur, dass es immer einen Haken gibt, nicht wahr? Was ist der Nachteil, wenn man den Druck erhöht?

Zu viel Druck kann die Form selbst stark belasten und möglicherweise zu Schäden oder sogar zum Bruch führen. Oh, wow. Es kann auch zu Defekten am Teil wie Graten oder Einfallstellen kommen. Ja. Ebenso wie die Einspritzgeschwindigkeit erfordert das Finden des optimalen Drucks eine sorgfältige Überlegung sowohl des Materials als auch des Formdesigns. Es geht darum, ein Gleichgewicht zwischen der Minimierung des Schwunds und der Vermeidung dieser potenziellen Probleme zu erreichen.

Habe es. Es ist also ein heikler Tanz, das richtige Gleichgewicht zwischen Geschwindigkeit und Druck zu finden. Was ist mit dem dritten Faktor, den Sie erwähnt haben? Temperatur. Wie hängt das mit der gesamten Schrumpfungsgleichung zusammen?

Die Temperatur ist entscheidend, da sie die Viskosität des Kunststoffs beeinflusst. Stellen Sie sich das so vor. Bei höheren Temperaturen ist der Kunststoff flüssiger, fast wie Wasser. Bei niedrigeren Temperaturen wird es dicker und zähflüssiger, ähnlich wie Honig.

Okay.

Diese Viskosität hat direkten Einfluss darauf, wie der Kunststoff in die Form fließt und wie er abkühlt und erstarrt.

Okay, das macht Sinn. Wenn die Temperatur also zu hoch ist, könnte der Kunststoff zu flüssig sein.

Genau.

Dies führt zu Problemen wie Graten oder ungleichmäßiger Füllung. Und wenn es zu niedrig ist, fließt es möglicherweise überhaupt nicht richtig in die Form.

Ja, verstanden. Es geht darum, den idealen Punkt zu finden, an dem der Kunststoff flüssig genug ist, um die Form vollständig und gleichmäßig zu füllen, aber nicht so heiß, dass er andere Probleme verursacht.

Rechts.

Und natürlich müssen wir auch die Abkühlgeschwindigkeit berücksichtigen. Wenn der Kunststoff zu schnell abkühlt, besteht die Gefahr der gefürchteten ungleichmäßigen Schrumpfung.

Die Temperatur spielt also nicht nur beim Einspritzvorgang selbst eine Rolle, sondern auch während der Abkühlphase. Das alles fängt an, sich etwas überwältigend anzufühlen. Es sind so viele Variablen zu berücksichtigen. Gibt es eine Möglichkeit, all dies mit einem gewissen Maß an Präzision vorherzusagen und zu kontrollieren?

Zum Glück gibt es das. Hier kommt Computer Aided Engineering (CAE) ins Spiel. Mit CAE-Tools können Ingenieure den gesamten Spritzgussprozess virtuell simulieren und dabei alle diese Faktoren berücksichtigen. Materialeigenschaften, Formdesign, Einspritzgeschwindigkeit, Druck, Temperatur, Abkühlraten und mehr.

Wow. Es ist also so, als hätte man eine Kristallkugel zum Spritzgießen?

So ziemlich.

Sie können bereits vor der Herstellung sehen, wie sich die Anpassung dieser Drehregler und Knöpfe auf das Endprodukt auswirkt.

Genau. Diese Simulationen können Ingenieuren dabei helfen, Dinge wie Spannungspunkte innerhalb des Teils zu visualisieren, mögliche Verformungen vorherzusagen und sogar die Platzierung und Gestaltung von Kühlkanälen zu optimieren.

Das ist. Das klingt unglaublich kraftvoll. CAE-Tools können uns also helfen, diese „Ups“-Momente zu vermeiden und sicherzustellen, dass unsere Teile genau wie vorgesehen herauskommen. Das ist das Ziel. Aber seien wir ehrlich: Auch bei den besten Simulationen können Fehler passieren. Wir haben einige großartige Geschichten aus der realen Welt über diese Ups-Momente, oder?

Absolut. Jeder macht Fehler. Es ist Teil des Lernprozesses. Aber indem wir diese Erfahrungen teilen, können wir anderen helfen, dieselben Fallstricke zu vermeiden. Ein häufiger Fehler besteht darin, die Auswirkungen materieller Unterschiede zu unterschätzen.

Ich erinnere mich, dass Sie mir eine Geschichte über ein Projekt erzählt haben, bei dem Sie von der Arbeit mit Metallen auf Kunststoff umgestiegen sind und einige Annahmen über die Schrumpfung getroffen haben, die jedoch nicht ganz wie geplant funktioniert haben. Was ist da passiert?

Es war ein klassischer Fall, dass falsche Annahmen zu falschen Ergebnissen führten. Ich habe jahrelang mit Metallen gearbeitet und bin einfach davon ausgegangen, dass sich Kunststoffe ähnlich verhalten würden. Ich habe die Tatsache, dass Polymere ganz andere thermische Eigenschaften haben als Metalle, nicht vollständig berücksichtigt.

Rechts.

Das bedeutet, dass sie beim Abkühlen unterschiedlich schrumpfen.

Macht Sinn.

Das Ergebnis? Teile, die verzogen waren und nicht richtig zusammenpassten.

Oh nein.

Es war eine kostspielige Lektion, aber sie lehrte mich, wie wichtig es ist, die einzigartigen Eigenschaften jedes Materials wirklich zu verstehen.

Es ist also eine Erinnerung daran, dass wir uns nicht allein auf unsere vergangenen Erfahrungen verlassen können. Wir müssen ständig lernen und uns an die spezifischen Herausforderungen jedes Materials und Prozesses anpassen.

Absolut.

Sie haben auch erwähnt, dass Umweltfaktoren eine Rolle spielen, oder? Erzählen Sie eine Geschichte über ein Saunalager.

Oh ja, das war ein unvergessliches Erlebnis. Wir arbeiteten an einem Projekt, bei dem die Teile in einem Lagerhaus geformt wurden, das nicht richtig klimatisiert war.

Ach wirklich?

Temperatur und Luftfeuchtigkeit schwankten stark, und das hatten wir in unseren Berechnungen nicht berücksichtigt.

Was ist also passiert? Sind die Teile am Ende mehr oder weniger geschrumpft als erwartet?

Es war tatsächlich eine Kombination aus beidem, was noch verwirrender war.

Oh, wow.

Einige Teile schrumpften stärker als erwartet, während andere weniger schrumpften.

Oh, Mann.

Beim Zusammenbau bereitete es echte Kopfschmerzen. Diese Erfahrung hat mir gezeigt, wie wichtig es ist, nicht nur das Material und die Form zu berücksichtigen, sondern auch die Umgebung, in der der Formprozess stattfindet. Wenn Sie die Umgebung nicht kontrollieren können, müssen Sie diese Variablen zumindest in Ihre Design- und Prozessparameter einbeziehen.

Es ist wie bei diesen Backshows, in denen es heißt, dass die Höhe wichtig sei.

Genau.

Sie haben vielleicht das perfekte Rezept, aber wenn Ihr Ofen auf einer anderen Höhe steht, ändert sich alles.

Es ist wahr.

Apropos Dinge, die sich ändern können: Sie haben auch Prozessvariationen als potenzielle Fehlerquelle erwähnt. Wie kann aus so etwas scheinbar Kleinem wie einer Änderung der Einspritzgeschwindigkeit ein Schneeballeffekt werden, der zu einem größeren Problem wird?

Selbst scheinbar geringfügige Anpassungen der Einspritzgeschwindigkeit, des Drucks oder der Temperatur können einen kumulativen Effekt auf die Schrumpfung haben. Und wenn diese Anpassungen nicht ordnungsgemäß dokumentiert werden, kann es unglaublich schwierig sein, die Ursache der auftretenden Probleme zu ermitteln. Es ist wie eine Kettenreaktion, bei der eine kleine Änderung eine Kaskade unbeabsichtigter Folgen auslösen kann. Aus diesem Grund ist die sorgfältige Führung von Aufzeichnungen so wichtig. Indem Sie jede Variable und Anpassung sorgfältig verfolgen, können Sie eine Art Roadmap für Ihren Prozess erstellen und die Grundursache für Abweichungen leichter identifizieren.

Es ist, als ob Sie ein Detektiv für Ihren eigenen Herstellungsprozess wären. Bisher haben wir viel darüber gesprochen, wie man auf Schwund reagiert, wie man ihn minimiert und wie man Fehler vermeidet. Aber ich bin neugierig auf die proaktive Seite der Dinge. Wie wäre es mit einer Optimierung des Formdesigns selbst, um die Schrumpfung von Anfang an zu berücksichtigen?

Das ist ein toller Punkt. Und alles dreht sich um die drei Schlüsselfaktoren, die wir zuvor besprochen haben. Materialauswahl, Verarbeitungsbedingungen und Formdesign. Wenn es um die Wahl des Materials geht, können Sie sich das so vorstellen, als würden Sie aus einem Menü von Optionen auswählen, von denen jede ihre eigene Schrumpfungsbewertung hat.

Eine Schrumpfungsbewertung. Ich kann also buchstäblich eine Tabelle nachschlagen, die mir sagt, wie stark eine bestimmte Kunststoffart wahrscheinlich schrumpft?

Genau. Es gibt umfassende Materialdatenbanken, die detaillierte Informationen über die Eigenschaften verschiedener Kunststoffe, einschließlich ihrer Schrumpfraten, liefern. Durch die sorgfältige Auswahl des richtigen Materials für Ihre Anwendung können Sie den Schwund von Anfang an minimieren.

Okay, das macht sehr viel Sinn. Und dann sind da noch die Verarbeitungsbedingungen, über die wir bereits ausführlich gesprochen haben. Den optimalen Punkt für Einspritzgeschwindigkeit, Druck und Temperatur zu finden, kann einen großen Unterschied machen. Besonders gut gefällt mir die Koffer-Analogie für den Packdruck. Stellen Sie sicher, dass alles gerade so eng anliegt, dass der Leerraum minimiert wird.

Rechts.

Aber was sind einige der wichtigsten Überlegungen zur Minimierung der Schrumpfung, wenn es um die Formkonstruktion selbst geht?

Ein entscheidender Aspekt ist das Tordesign. Der Anschnitt ist der Eintrittspunkt für den geschmolzenen Kunststoff in den Formhohlraum und seine Größe und Lage können erheblichen Einfluss darauf haben, wie das Material fließt und abkühlt.

Wenn es also um die Torgröße geht, hätte ich nie darüber nachgedacht.

Das ist absolut der Fall. Ein größerer Anschnitt ermöglicht einen sanfteren und gleichmäßigeren Kunststofffluss in die Form, wodurch das Risiko einer ungleichmäßigen Abkühlung und Schrumpfung minimiert wird. Auch der Standort des Tores ist wichtig. Idealerweise möchten Sie es so positionieren, dass eine gleichmäßige Füllung des Formhohlraums gewährleistet ist und Bereiche vermieden werden, in denen sich der Kunststoff ansammeln oder zu schnell abkühlen könnte.

Es geht also um die strategische Platzierung und das Finden der Goldlöckchen-Größe. Was ist mit den Kühlkanälen, über die wir vorhin gesprochen haben? Gibt es etwas Besonderes an ihrem Design, das dazu beitragen kann, die Schrumpfung zu minimieren?

Absolut. Das Design und die Platzierung der Kühlkanäle spielen eine entscheidende Rolle bei der Gewährleistung einer gleichmäßigen Wärmeableitung im gesamten Werkzeug. Sie möchten ein Netzwerk von Kanälen schaffen, das die Wärme beim Abkühlen effektiv vom Kunststoff ableitet und so heiße Stellen oder Bereiche verhindert, in denen das Material zu schnell abkühlen könnte. Verschiedene anspruchsvolle Designs und Konfigurationen für Kühlkanäle, abhängig von der Komplexität der Form und dem verwendeten Material.

Es hört sich so an, als wäre die Entwicklung dieser Kühlsysteme eine ganze Wissenschaft. Es ist erstaunlich, über all die komplizierten Details nachzudenken, die in etwas so scheinbar Einfachem wie einer Plastikform enthalten sind. Aber trotz all dieser Strategien kann ich mir vorstellen, dass es immer noch Raum für Überraschungen gibt. Hier kommen doch die fortschrittlichen Techniken wie CAE-Simulation und Prototyping ins Spiel, oder?

Genau. Wie bereits erwähnt, ermöglicht die CAE-Simulation Ingenieuren, verschiedene Designs und Verarbeitungsbedingungen virtuell zu testen, bevor die physische Produktion stattfindet.

Rechts.

Ein unglaublich leistungsstarkes Tool zur Vorhersage und Minimierung von Schwund. Und dann gibt es noch das Prototyping, das es uns ermöglicht, diese Simulationen in der realen Welt zu testen und alle notwendigen Anpassungen auf der Grundlage tatsächlicher Ergebnisse vorzunehmen.

Es ist wie ein zweigleisiger Ansatz.

Genau.

Virtuelle Tests mit CAE und anschließende Validierung in der realen Welt mit Prototypen. Ja, das scheint eine ziemlich robuste Möglichkeit zu sein, diese Schrumpfungsüberraschungen zu minimieren.

Aber warten Sie, wir dürfen diese Softwaretools nicht vergessen.

Oh ja.

Diese wurden speziell zur Vorhersage von Schrumpfungen entwickelt.

Diese werden immer beliebter und anspruchsvoller.

Wirklich?

Es gibt mehrere Softwareprogramme wie Autodesk, Moldflow, Siemens NX und SolidWorks Plastics, die komplexe Algorithmen verwenden, um die Schrumpfung basierend auf verschiedenen Faktoren vorherzusagen, darunter Materialeigenschaften, Formdesign und Verarbeitungsparameter.

Diese Werkzeuge sind also so etwas wie eine Geheimwaffe für Spritzgießer.

Sie können sehr hilfreich sein.

Sie können Ihnen tatsächlich sagen, wie stark ein Teil voraussichtlich schrumpfen wird, bevor Sie überhaupt mit dem Prozess beginnen. Sie können Ihnen einen sehr guten Kostenvoranschlag geben, der äußerst wertvoll sein kann, um kostspielige Fehler und Nacharbeiten zu vermeiden. Rechts. Natürlich sind sie nicht perfekt und Sie müssen sich trotzdem auf Ihre Erfahrung und Ihr Urteilsvermögen verlassen, aber sie können definitiv dazu beitragen, den Designprozess zu rationalisieren und das Risiko von Schrumpfungsproblemen zu verringern.

Es ist erstaunlich, darüber nachzudenken, wie Technologie die Welt des Spritzgießens verändert. Es ist, als ob uns all diese Werkzeuge zur Verfügung stehen, um den Prozess präziser, effizienter und vorhersehbarer zu gestalten. Aber über all die technischen Details hinaus denke ich, dass es etwas wirklich Cooles ist, die Schrumpfung beim Spritzgießen zu verstehen. Es ist, als ob man anfängt, die Welt anders zu sehen.

Ich stimme voll und ganz zu. Sobald Sie die Prinzipien des Schrumpfens verstanden haben, werden Sie es überall bemerken.

Ja.

Man nimmt einen Kunststoffgegenstand in die Hand und denkt unweigerlich darüber nach, wie er hergestellt wurde, wie die Form konstruiert wurde und wie sich das Material beim Abkühlen verhält.

Rechts.

Es ist, als hätten Sie den Geheimcode entsperrt.

Es ist, als würde man ein Schwunddetektiv werden.

Ja.

Sie beginnen, diese subtilen Variationen in der Dicke, diese sorgfältig platzierten Rippen und Stützen zu erkennen, und Ihnen wird klar, dass es sich dabei nicht nur um zufällige Designentscheidungen handelt. Sie sind alle aus einem bestimmten Grund da, oft um den Auswirkungen des Schrumpfens entgegenzuwirken.

Genau das ist es. Und es unterstreicht wirklich den Einfallsreichtum und die Präzision, mit denen selbst die banalsten Kunststoffobjekte hergestellt werden.

Um unseren ausführlichen Einblick in die Schrumpfung beim Spritzgießen noch einmal zusammenzufassen: Wir haben heute viel besprochen.

Wir haben.

Wir begannen mit den Grundlagen. Definieren Sie, was Schwund ist, und untersuchen Sie die drei Schlüsselfaktoren, die ihn beeinflussen. Materialauswahl, Formenbau und Verarbeitungsbedingungen.

Rechts.

Anschließend haben wir uns mit einigen häufigen Fehlern befasst und Geschichten aus der Praxis darüber erzählt, wie selbst erfahrene Ingenieure in diese Fallen tappen können. Wir sprachen darüber, wie wichtig es ist, Materialeigenschaften zu verstehen, Umweltfaktoren zu berücksichtigen und Prozessschwankungen im Zusammenhang damit sorgfältig zu dokumentieren. Und natürlich konnten wir es nicht lassen, uns ein wenig mit diesen fortschrittlichen Techniken und Tools wie der CAE-Simulationssoftware zur Vorhersage von Schrumpfung und der Kunst der Optimierung des Formendesigns auseinanderzusetzen. Aber über die technischen Details hinaus haben wir auch etwas Tiefgründigeres angesprochen. Die Fähigkeit, die Welt durch eine neue Linse zu sehen. Erkennen der verborgenen Hand der Technik und der Objekte, die uns umgeben.

Ich mag es.

Hier ist eine letzte, zum Nachdenken anregende Frage für unsere Zuhörer. Welchen Alltagsgegenstand können Sie jetzt anders betrachten? Ausgestattet mit diesem neuen Wissen über Injektionen.

Formschrumpfung, erkunden Sie die Welt um Sie herum. Untersuchen Sie diese Plastikobjekte und finden Sie heraus, ob Sie die Geheimnisse ihrer Entstehung entschlüsseln können.

Und wenn Sie unbedingt sehen möchten, wie diese Konzepte zum Leben erweckt werden, empfehle ich Ihnen, nach Videos zum Spritzgießen in Aktion zu suchen. Es ist faszinierend zu beobachten, wie sich geschmolzenes Plastik direkt vor Ihren Augen in komplizierte Formen verwandelt. Das ist alles für den heutigen Deep Dive. Aber die Erkundung endet hier nicht. Stellen Sie weiter Fragen, lernen Sie weiter und schrumpfen Sie dieses Wissen immer weiter