Hallo zusammen. Willkommen zurück. Heute tauchen wir tief, ganz tief in die Welt des dünnwandigen Spritzgießens ein. Wissen Sie, so werden all diese wirklich dünnen, aber starken Kunststoffteile hergestellt. Man sieht sie überall. Elektronik, medizinische Geräte, sogar diese superdünnen Handyhüllen. Wir haben hier eine Menge Quellen zum Auspacken. Und glauben Sie mir, am Ende werden Sie alle Ihre Freunde mit Ihrem verrückten Wissen über Plastik beeindrucken können. Wenn Sie sich also jemals gefragt haben, wie sie diese komplizierten Teile so dünn machen, wissen Sie es.

Ja.

Kraft opfern.

Es ist wirklich ein faszinierender Prozess, und alles beginnt mit der Auswahl des richtigen Kunststoffs. Man kann nicht einfach irgendein altes Plastik verwenden. Es muss über spezifische Eigenschaften verfügen, um den Anforderungen dünnwandiger Formteile gerecht zu werden.

Okay, also teilen Sie mir das auf. Was macht einen Kunststoff zum richtigen Kunststoff für diesen Prozess?

Nun, eines der wichtigsten Dinge ist die sogenannte hohe Fließfähigkeit. Stellen Sie sich vor, Sie versuchen, Pfannkuchenteig mit all diesen kleinen Details in eine Form zu gießen. Der Teig muss leicht und schnell fließen, damit er in alle Ecken und Winkel gelangt. Was ist das Gleiche mit Kunststoff im Dünnwandspritzguss? Es muss über außergewöhnliche Fließeigenschaften verfügen, um sicherzustellen, dass diese dünnen Abschnitte vollständig gefüllt werden. Wir sprechen von Materialien wie modifiziertem Polypropylen, Sie wissen schon, PP und Polystyrol oder PS. Sie sind eine beliebte Wahl, weil sie selbst in sehr enge Räume problemlos hineinpassen.

Es ist also wie ein Wettlauf gegen die Zeit. Der Kunststoff muss die Form füllen.

Ja.

Bevor es abkühlt und aushärtet.

Genau. Aber es geht nicht nur um Geschwindigkeit. Der Kunststoff muss auch diesen hohen Temperaturen standhalten, ohne zu zerfallen. Und hier kommt die thermische Stabilität ins Spiel. Ein gutes Beispiel dafür ist Ihre Handyhülle. Denken Sie daran, dass es nicht schmilzt, selbst wenn es in der Sonne liegt. Das ist thermische Stabilität am Werk.

Das ist ein wirklich guter Punkt. Man vergisst leicht, wie komplex die Wissenschaft hinter diesen Alltagsgegenständen ist. Daher benötigen wir eine hohe Fließfähigkeit für einfaches Befüllen und thermische Stabilität für eine lange Haltbarkeit. Aber ich kann mir vorstellen, dass bei der Auswahl des richtigen Kunststoffs noch mehr dahinter steckt, insbesondere bei diesen sehr komplizierten Designs.

Oh, du hast völlig recht. Die Feinheiten des Designs spielen eine große Rolle für den Erfolg des Formprozesses. Beispielsweise kann der Versuch, über das gesamte Teil eine gleichmäßige Wandstärke zu erreichen, eine echte Herausforderung sein, insbesondere wenn es sich um wirklich dünne Abschnitte handelt. Wenn der Kunststoff nicht richtig fließt, kann es zu Schwachstellen oder Unregelmäßigkeiten im Endprodukt kommen.

Ah, hier kommt also echtes Fachwissen ins Spiel. Es geht nicht nur darum, Plastik aus dem Regal zu holen. Es geht darum zu verstehen, wie es sich in der Form verhält.

Genau. Und vergessen wir nicht das Potenzial für kurze Aufnahmen. Dann füllt der Kunststoff die Form nicht vollständig aus. Auch hier ist es äußerst wichtig, ein Material mit hoher Fließfähigkeit zu haben, um dieses Problem zu vermeiden.

Okay. Die Wahl des richtigen Kunststoffs ist also dieser Balanceakt zwischen etwas, das gut fließt, der Hitze standhält und die Form perfekt ausfüllt, um ein stabiles, makelloses Teil zu schaffen.

Du hast es geschafft. Und darüber hinaus müssen wir die Kosten dieser Materialien im Auge behalten. Manchmal kann ein superhochwertiger, superhitzebeständiger Kunststoff für ein einfaches Teil völlig übertrieben sein. Es geht darum, den optimalen Kompromiss zwischen Leistung und Budget zu finden.

Es geht darum, die Goldlöckchen-Zone zu finden. Nicht zu teuer, nicht zu einfach, genau richtig für die Anwendung. Nehmen wir an, wir haben unseren perfekten Kunststoff gefunden. Was kommt als nächstes? Ich könnte mir vorstellen, dass die Form selbst ziemlich wichtig ist.

Oh, absolut. Das Formdesign ist beim dünnwandigen Spritzgießen von entscheidender Bedeutung. Erinnern Sie sich an unsere Pfannkuchenteig-Analogie? Nun, wenn Sie versuchen, den Teig in eine wirklich detaillierte Form zu gießen, müssen Sie sicherstellen, dass die Form genau richtig gestaltet ist, damit alles reibungslos und gleichmäßig fließt. Mit dem Plastik ist es genauso.

Okay, das macht Sinn. Aber was macht ein richtiges Formdesign für diese dünnwandigen Teile aus?

Das Wichtigste ist das Tordesign. Das ist der Eintrittspunkt, an dem der geschmolzene Kunststoff in die Form fließt. Durch größere Anschnitte füllt sich die Form schneller, sodass wir mehr Teile in kürzerer Zeit herstellen können. Aber es kommt nicht nur auf die Größe an. Man muss auch über die Position nachdenken. Die strategische Positionierung des Tores ist super wichtig. Wenn Sie den Anschnitt nahe an den dünnen Abschnitten platzieren, trägt der Kunststoff dazu bei, diese Bereiche schnell und gleichmäßig zu erreichen. Dadurch wird das Risiko von Inkonsistenzen verringert.

Es ist wie eine Sprinkleranlage. Sie möchten, dass die Sprinkler genau richtig positioniert sind, damit Ihr gesamter Rasen gleichmäßig bewässert wird.

Das ist eine fantastische Analogie. Und genau wie ein gutes Bewässerungssystem sorgt eine gut gestaltete Form dafür, dass der geschmolzene Kunststoff gleichmäßig und gleichmäßig durch den gesamten Formhohlraum fließt. Aber wir sind noch nicht fertig. Wir müssen auch an die Kühlung denken.

Kühlung? Warum ist das so wichtig?

Stellen Sie sich vor, dass der geschmolzene Kunststoff, der in die Form gelangt, auf wirklich kontrollierte Weise abkühlen und erstarren muss, um seine Form und Unversehrtheit beizubehalten. Wenn es in einem Bereich zu schnell und in einem anderen zu langsam abkühlt, kann es zu Verformungen oder ungleichmäßigem Schrumpfen oder sogar zu inneren Spannungen im Kunststoff kommen.

Es geht also nicht nur darum, den Kunststoff hineinzubekommen. Es geht darum, den Übergang von flüssig zu fest zu bewältigen. Klingt wie ein zarter Tanz aus Temperatur und Timing. Gibt es spezielle Techniken, um eine gleichmäßige Kühlung innerhalb der Form sicherzustellen?

Es gibt sie, und einige davon sind ziemlich erstaunlich. Beispielsweise verwendet eine Technik sogenannte konforme Kühlkanäle. Und diese Kanäle sind so konzipiert, dass sie der Form der Form folgen, was eine gezielte Kühlung in ganz bestimmten Bereichen ermöglicht.

Okay, also ich stelle mir das vor. Sind diese Kanäle wie winzige Rohre, die durch die Form verlaufen?

Du hast es verstanden. Es ist, als hätte man ein maßgeschneidertes Kühlsystem, das Kühlmittel, normalerweise Wasser, genau an die Stelle liefert, an der es benötigt wird. Dies hilft uns, die Temperatur präziser zu steuern und Hotspots zu beseitigen, die beim Kühlen Probleme verursachen können.

Wow, das ist wirklich beeindruckend. Es ist wie ein Miniatur-Sanitärsystem, das direkt in die Form eingebaut ist. Formenbau scheint sowohl eine Kunst als auch eine Wissenschaft zu sein, die ein tiefes Verständnis erfordert.

Von Werkstofftechnik und sogar ein bisschen Thermodynamik. Du hast vollkommen recht. Es handelt sich um ein hochspezialisiertes Gebiet, und die Menschen, die diese Formen entwerfen, sind für die Herstellung dieser hochwertigen, dünnwandigen Teile von entscheidender Bedeutung.

Okay, wir haben also den perfekt ausgewählten Kunststoff und unsere sorgfältig gestaltete Form.

Ja.

Was passiert als nächstes?

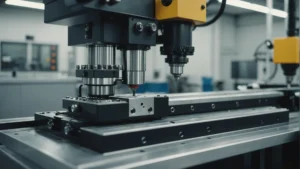

Jetzt kommen wir zum Kern des Ganzen. Das Spritzgießen selbst. Hier nehmen wir die Feinabstimmung vor, um sicherzustellen, dass jedes Teil perfekt herauskommt.

Also gut, lasst uns darauf eingehen. Was sind einige der wichtigsten Dinge, die wir optimieren müssen?

Es ist so, als würde man einen Kuchen backen. Sie haben Ihre Zutaten, Ihre Rührschüssel und Ihren Ofen. Aber um den perfekten Kuchen zu bekommen, müssen Sie die richtige Ofentemperatur und die richtige Backzeit einstellen. Es ist die gleiche Idee. Hier haben wir unseren Kunststoff, unsere Form und unsere Spritzgussmaschine. Aber um dieses makellose Teil zu erhalten, müssen wir die Dinge sehr sorgfältig kontrollieren. Dinge wie die Einspritzgeschwindigkeit, der Druck und die Temperatur. Ja, es ist ein heikles Gleichgewicht. Nehmen Sie zum Beispiel die Einspritzgeschwindigkeit. Wir müssen den Kunststoff schnell genug einspritzen, um die Form zu füllen, bevor er abkühlt und aushärtet, insbesondere bei diesen wirklich dünnen Abschnitten. Aber richtig. Wenn wir zu schnell vorgehen, können wir tatsächlich den Kunststoff beschädigen oder Defekte am Teil verursachen.

Es geht also darum, den optimalen Kompromiss zwischen Geschwindigkeit und Präzision zu finden.

Genau. Dann haben wir Einspritzdruck. Wir brauchen genug Druck, um den Kunststoff in jede noch so kleine Ecke der Form zu drücken. So erhalten wir ein schönes, vollständiges und detailliertes Teil. Aber wenn der Druck zu hoch ist, könnten wir die Form strapazieren. Es könnte sogar kaputt gehen.

Klingt, als gäbe es nicht viel Spielraum für Fehler. Gibt es Richtlinien oder Regeln, die dabei helfen, die ideale Einspritzgeschwindigkeit und den idealen Einspritzdruck zu bestimmen?

Definitiv. Es gibt eine Menge wissenschaftlicher Erkenntnisse, um diese optimalen Parameter herauszufinden. Zum Beispiel die Viskosität des Kunststoffs, Sie wissen, wie leicht er fließt. Das spielt eine große Rolle. Wenn Sie einen sehr viskosen Kunststoff haben, ist ein höherer Einspritzdruck erforderlich als bei einem Kunststoff, der sehr leicht fliegt.

Es handelt sich also nicht um einen Einheitsansatz, der für alle passt. Was ist mit der Temperatur? Ich wette, das ist auch wichtig.

Absolut. Die Temperatur ist ein weiterer wirklich kritischer Faktor. Wir müssen den Kunststoff auf eine bestimmte Temperatur erhitzen, damit er geschmolzen und fließfähig ist und zum Einspritzen bereit ist. Aber hier ist das Interessante. Auch die Form muss eine bestimmte Temperatur haben.

Oh, interessant. Warum ist das so?

Es kommt darauf an, wie schnell der Kunststoff abkühlt und sich verfestigt. Wenn die Form kälter ist, kühlt der Kunststoff schneller ab, was bedeutet, dass wir schneller mehr Teile produzieren können. Wenn die Form jedoch zu kalt ist, kann es passieren, dass der Kunststoff aushärtet, bevor er sich füllt. All diese feinen Details führen dazu, dass am Ende unvollständige oder fehlerhafte Teile entstehen.

Ich verstehe. Es muss also genau richtig sein. Ein bisschen wie Goldlöckchen. Nicht zu heiß, nicht zu kalt.

Genau. Es geht darum, die Goldlöckchen-Zone sowohl für den Kunststoff als auch für die Umwelt zu finden. Und die Formtemperaturen. Nicht zu heiß, nicht zu kalt. Genau richtig. Um sicherzustellen, dass der Abkühlprozess angenehm, reibungslos und kontrolliert abläuft, haben wir gesprochen.

Über die Wahl des richtigen Kunststoffs, die Feinheiten des Formendesigns und dieses empfindliche Gleichgewicht zwischen Geschwindigkeit, Druck und Temperatur. Es kann eine Menge schief gehen, wenn die Dinge nicht richtig laufen.

Du hast vollkommen recht. Und deshalb ist die richtige Ausrüstung so wichtig. Wir brauchen Maschinen, die diese präzisen Parameter jedes Mal konstant einhalten können.

Das bringt uns zu Hochgeschwindigkeits-Spritzgießmaschinen. Sie sind für diesen gesamten Prozess wirklich wichtig.

Okay, lass uns über diese Maschinen reden. Was macht sie so besonders? Erinnern Sie sich noch daran, als wir über die Einspritzgeschwindigkeit beim Dünnwandspritzguss sprachen? Wir müssen den Kunststoff schnell einspritzen, um diese dünnen Abschnitte zu füllen, bevor er abkühlen kann. Und genau das tun diese Maschinen. Sie sind auf Geschwindigkeit ausgelegt. Sie können diese hohen Einspritzgeschwindigkeiten bewältigen, wodurch wir diese wirklich komplizierten Teile mit diesen dünnen Wänden ohne Qualitätseinbußen herstellen können.

Sie sind also nicht nur schnell. Sie sind für die spezifischen Anforderungen dieses Prozesses ausgelegt. Was macht diese Maschinen sonst noch so gut für das Formen dünner Wände?

Ein weiterer wichtiger Punkt ist, dass sie den Einspritzdruck sehr präzise steuern können. Denken Sie daran, dass wir genug Druck brauchen, um die Form zu füllen, aber wir wollen es nicht übertreiben. Und diese Hochgeschwindigkeitsmaschinen, diese hochentwickelten Steuerungen, die uns eine Feinabstimmung des Einspritzdrucks ermöglichen, sodass wir eine optimale Füllung erreichen, ohne die Form zu stark zu belasten.

Auf diese Präzision kommt es an. Wir haben viel über technische Dinge gesprochen, aber wie sieht es mit den Auswirkungen auf die Umwelt aus? Ist dünnwandiges Spritzgießen ein nachhaltiger Prozess?

Das ist eine wirklich tolle Frage, über die sich immer mehr Menschen Gedanken machen. Die gute Nachricht ist, dass das Dünnwandspritzgießen im Vergleich zu einigen anderen Verfahren einige Nachhaltigkeitsvorteile bietet.

Wirklich? Ich glaube nicht, dass ich das gedacht hätte. Erzähl mir mehr.

Eines der größten Dinge ist, dass wir insgesamt weniger Material verbrauchen, weil wir diese dünnen Wände herstellen. Wir benötigen deutlich weniger Kunststoff, um jedes Teil herzustellen. Weniger Material, weniger Abfall, geringerer CO2-Fußabdruck.

Weniger ist also mehr.

Ja, so ziemlich.

Was macht Dünnwandformteile sonst noch nachhaltig?

Denken Sie zum Beispiel an diese leichten Teile. Besonders in Branchen wie der Automobil- und Luft- und Raumfahrtindustrie ist die Gewichtsreduzierung enorm. Durch die Verwendung dieser dünnwandigen Formteile kann viel Kraftstoff eingespart werden.

Ich verstehe. Es geht also nicht nur um das Material, das im Teil selbst verwendet wird. Es geht um die Auswirkungen, die es auf andere Bereiche hat.

Rechts. Und dann besteht die Möglichkeit, in diesem Prozess recycelte Kunststoffe zu verwenden.

Das ist ein guter Punkt. Ist das üblich?

Ja.

Um recycelte Kunststoffe zu verwenden, ja. Bei dieser Formgebung wird es immer besser.

Immer häufiger. Es gibt einige Herausforderungen. Recycelte Kunststoffe können manchmal inkonsistente Eigenschaften aufweisen, was es schwierig machen kann, das gleiche Maß an Präzision und Qualität zu erreichen. Aber wissen Sie, es gab so viele Fortschritte in den Recyclingtechnologien und der Materialwissenschaft, die dazu beitragen, diese Hürden zu überwinden.

Es hört sich also so an, als würde die Industrie darauf hinarbeiten, mehr recycelte Materialien zu verwenden. Das ist toll zu hören. Gibt es in diesem Bereich noch weitere coole Innovationen oder Trends?

Absolut. Eines der aufregendsten Dinge sind biobasierte Kunststoffe, also Kunststoffe, die aus erneuerbaren Quellen wie Pflanzen hergestellt werden.

Kunststoffe aus Pflanzen. Das klingt futuristisch.

Es wird Realität. Diese biobasierten Kunststoffe haben das Potenzial, die Branche wirklich zu revolutionieren. Sie bieten eine wirklich nachhaltige Alternative zu herkömmlichen Kunststoffen. Sie wissen schon, die aus Erdöl hergestellten.

Anstatt also auf fossile Brennstoffe zu setzen, könnten wir langlebige, hochwertige Kunststoffe aus Pflanzen herstellen. Das ist erstaunlich. Welche Herausforderungen gibt es dort?

Nun, es gibt welche. Einige biobasierte Kunststoffe haben beispielsweise nicht die gleiche Leistung wie herkömmliche Kunststoffe. Sie reagieren möglicherweise empfindlicher auf Hitze oder Feuchtigkeit und sind möglicherweise nicht so stark oder langlebig.

Es ist ein Balanceakt. Nachhaltigkeit versus Leistung.

Ja, manchmal. Aber Forscher arbeiten ständig daran, sie zu verbessern, und sie machen große Fortschritte. Wir sehen neue biobasierte Kunststoffe, die genauso gut oder sogar besser sind als herkömmliche Kunststoffe. Und das eröffnet eine ganze Welt voller Möglichkeiten für dünnwandige Formen.

Das ist unglaublich. Das hört sich so an, als ob die Zukunft des dünnwandigen Spritzgießens voller Möglichkeiten wäre.

Das ist es wirklich. Es geht darum, die Grenzen sowohl der Nachhaltigkeit als auch der Leistung zu verschieben.

Okay, wir haben uns mit Nachhaltigkeit befasst, was großartig ist, aber es gibt noch eine Sache, über die wir sprechen müssen. Kosten. Das alles scheint sehr komplex zu sein. Ich vermute, dass es nicht billig ist.

Sie haben Recht, es kann kostspielig sein. Es gibt jedoch Möglichkeiten, die Kosten zu kontrollieren und ein gutes Gleichgewicht zwischen Qualität und Erschwinglichkeit zu finden.

Ich höre zu.

Eine der besten Möglichkeiten, sich wirklich auf den Designprozess zu konzentrieren, indem man sorgfältig darüber nachdenkt, was das Teil leisten muss. Designer können oft Dinge vereinfachen. Wenn Sie weniger Material verwenden, können die Kosten gesenkt werden.

Arbeiten Sie intelligenter, nicht härter.

Genau. Und erinnern Sie sich, als wir über das Tordesign gesprochen haben? Diese großen Tore, die dazu beitragen, dass sich die Form schneller füllt. Sie können auch den Abfall reduzieren, was Geld spart.

Es hängt alles zusammen. Was kann sonst noch dazu beitragen, die Kosten niedrig zu halten?

Materialauswahl. Wie wir bereits sagten, geht es darum, das richtige Gleichgewicht zwischen Kosten und Leistung zu finden. Manchmal reicht ein günstigeres Material völlig aus, ohne dass das Wesentliche verloren geht.

Macht Sinn.

Und dann ist da noch die Tatsache, dass Spritzgießmaschinen immer effizienter werden. Die neueren Maschinen verbrauchen weniger Energie, was im Laufe der Zeit Geld spart.

Es geht also nicht nur um die Anschaffungskosten der Maschine. Wie sieht es mit den Arbeitskosten aus?

Diese können erheblich sein, insbesondere an Orten mit hohen Löhnen. Aber es gibt Fortschritte in der Automatisierung und Robotik, die dazu beitragen, die Prozesse zu rationalisieren und den Bedarf an manueller Arbeit zu reduzieren. Darüber hinaus kann die Automatisierung zu mehr Konsistenz und höherer Qualität führen.

Es geht um Innovation.

Genau. Und da sich die Technologie ständig weiterentwickelt, werden wir noch mehr innovative Lösungen sehen, die auch kosteneffizient sind. Die gesamte Branche bewegt sich hin zu nachhaltigeren Praktiken. Abfall reduzieren, Energie sparen, nachhaltige Materialien verwenden, ohne auf Qualität oder Erschwinglichkeit zu verzichten.

Das war ein wirklich faszinierender tiefer Einblick in das dünnwandige Spritzgießen. Es ist erstaunlich, die Komplexität hinter etwas zu sehen, das so einfach erscheint. Es regt einen wirklich zum Nachdenken über all die verschiedenen Produkte an, die mit diesem Verfahren hergestellt werden. Wir haben über Handyhüllen, medizinische Geräte und Autoteile gesprochen. Aber welche anderen Dinge könnten unsere Zuhörer in ihrem Alltag sehen?

Al, denken Sie an Elektronik, Laptops, Tablets und sogar an diese winzigen Ohrhörer. Sie alle verwenden für ihre Gehäuse dünnwandiges Spritzgussverfahren. Sie müssen leicht, aber auch stark sein.

Rechts. Und ich wette, die Automobilindustrie nutzt es auch häufig.

Ja, auf jeden Fall. Armaturenbretter, Türverkleidungen, Stoßstangen, Grills. Durch das Dünnwand-Spritzgießen können all diese komplexen Formen und Details geschaffen werden, während das Auto dennoch leicht bleibt.

Es kommt nicht nur darauf an, wie es aussieht. Es geht auch um die Funktion. Welche anderen Branchen nutzen dies häufig?

Der medizinische Bereich, Spritzen, Inhalatoren, sogar die wirklich komplexen chirurgischen Instrumente. Diese Teile müssen äußerst präzise und steril sein. Und dieser Prozess ist dafür perfekt.

Es ist erstaunlich, darüber nachzudenken, wie viele Dinge diesen einen Prozess nutzen. Und wenn die Technologie besser wird, werden wir bestimmt noch mehr sehen.

Ich bin darüber deprimiert.

Bevor wir loslegen, möchten Sie unseren Zuhörern noch eine wichtige Botschaft mit auf den Weg geben?

Wenn Sie das nächste Mal ein Kunststoffprodukt sehen, sei es etwas Einfaches oder ein wirklich komplexes technisches Stück, nehmen Sie sich einen Moment Zeit, um über den Einfallsreichtum und die Präzision nachzudenken, die in seine Herstellung eingeflossen sind. Dünnwandiges Spritzgießen. Es ist ein Beweis für die menschliche Kreativität und unsere Fähigkeit, die Grenzen von Materialien und Herstellung zu verschieben.

Gut gesagt. Ein großes Dankeschön an unseren Experten, der uns auf diese Reise mitgenommen hat. Und an unsere Zuhörer: Vielen Dank, dass Sie sich uns für diesen tiefen Einblick angeschlossen haben. Das dünnwandige Spritzgießen. Hoffentlich hast du etwas Neues gelernt. Bis zum nächsten Mal, bleiben Sie