Willkommen zurück, alle zusammen, zum Deep Dive.

Ja.

Wissen Sie, heute werden wir uns eingehend mit etwas befassen, das ich für wirklich interessant halte.

Ja.

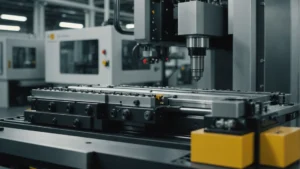

Wir werden über Formen mit zwei Kavitäten sprechen. Und wissen Sie, wir haben eine ganze Reihe von Forschungsergebnissen und Artikeln zu diesem Thema gesammelt und werden untersuchen, wie wir diese Formen dazu bringen können, wirklich konsistente, qualitativ hochwertige Produkte herzustellen.

Interessant.

Und wir werden uns dabei auf mehrere Schlüsselaspekte konzentrieren. Also Dinge wie Formendesign.

Ja.

Materialauswahl, Prozesskontrolle.

Rechts.

Und sogar die Wartung der Ausrüstung.

Es ist erstaunlich, wie viele Faktoren die Konsistenz beim Doppelkavitätenformen beeinflussen können. Ich meine, von der Präzision des Formendesigns bis hin zu den Eigenschaften der Rohstoffe selbst kann alles eine Rolle spielen.

Ja. Also lasst uns. Lassen Sie uns gleich loslegen und mit dem Formendesign beginnen. Sicher. Wenn wir uns die uns vorliegenden Quellen ansehen, wird deutlich, wie wichtig Präzision ist. Wie. Ja. Wenn Ihr Formdesign nicht absolut perfekt ist, drohen bereits Probleme.

Absolut. Sie möchten sich diese beiden Hohlräume als eineiige Zwillinge vorstellen. Jede kleine Abweichung zwischen ihnen kann zu Abweichungen im Endprodukt führen. Deshalb ist fortschrittliche CAD-CAM-Software in diesem Prozess so wichtig. Ja. Es ermöglicht Designern, unglaublich präzise verspiegelte Hohlräume zu erstellen.

Es kommt also nicht nur auf die Gesamtform der Form an. Es geht auch um Dinge wie die Tor- und Läufersysteme. Rechts.

Genau.

Die Polster, die das geschmolzene Material benötigt, um die Hohlräume zu füllen.

Genau. Auch diese müssen symmetrisch sein, um sicherzustellen, dass das Material in jeden Hohlraum mit der gleichen Geschwindigkeit fließt und gleichmäßig abkühlt.

Okay.

Andernfalls kann es passieren, dass ein Teil verzogen ist oder eine andere Oberflächenbeschaffenheit aufweist als das Gegenstück.

Ich verstehe. Diese Details sind also wirklich wichtig.

Das tun sie wirklich. Selbst scheinbar kleine Abweichungen können Auswirkungen auf das Endprodukt haben.

Die Quellen erwähnten etwas namens konforme Kühlung, was ziemlich hochtechnologisch klingt.

Oh ja.

Was soll das denn?

Konforme Kühlung ist eine wirklich interessante Entwicklung im Formenbau. Anstatt herkömmliche Kühlkanäle zu verwenden, bei denen es sich typischerweise um gerade, in die Form gebohrte Linien handelt.

Ja.

Bei der konformen Kühlung werden mittels 3D-Druck Kühlkanäle erzeugt, die perfekt den Konturen des Teils folgen.

Es ist also so, als hätte man für jedes Teil ein maßgeschneidertes Kühlsystem.

Genau.

Das ist ziemlich ordentlich.

Es ist.

Ich kann mir vorstellen, dass das ein großer Vorteil wäre.

Ja.

Aber ich stelle mir vor, dass es auch viel teurer ist als herkömmliche Kühlmethoden.

Das kann sein, ja.

Ja.

Aber in vielen Fällen können die verbesserte Konsistenz und die geringere Ausschussrate diese Anfangsinvestition mehr als ausgleichen.

Macht Sinn. Es geht darum, Kosten und Nutzen abzuwägen.

Rechts.

Wir haben also über das Design der Form selbst gesprochen, aber was ist mit den Materialien?

Rechts.

Das verwenden wir zur Herstellung dieser Teile?

Die Materialauswahl ist absolut entscheidend.

Okay.

Dabei geht es nicht nur darum, den richtigen Kunststoff- oder Metalltyp für die Anwendung auszuwählen. Es geht auch darum, die Qualität und Konsistenz der Rohstoffe selbst sicherzustellen.

Ja. Die von uns durchgeführte Forschung befasst sich hier mit einigen ziemlich spezifischen Details, beispielsweise der Bedeutung der Partikelgrößenverteilung.

Rechts.

Können Sie das etwas näher erläutern?

Sicher. Nehmen wir an, Sie arbeiten mit einem Kunststoffharz.

Okay.

Die Größe dieser einzelnen Kunststoffpartikel kann tatsächlich Einfluss darauf haben, wie das Material während des Formprozesses fließt.

Oh, interessant.

Bei einem breiten Spektrum an Partikelgrößen kann es zu einem ungleichmäßigen Fluss kommen, der zu Schwankungen in der Dichte und Festigkeit des Endprodukts führen kann.

Es ist also so, als hätte man eine Tüte Mehl, in der einige Körner wirklich fein und andere grob sind.

Genau.

Ich würde keinen sehr glatten Kuchenteig machen.

Und diese Unstimmigkeiten im Teig, oder in unserem Fall im geschmolzenen Kunststoff, können zu Unstimmigkeiten im Endprodukt führen.

Okay, wie kontrollieren wir das? Müssen wir unser Plastik so sieben, wie wir Mehl sieben?

Naja, nicht ganz.

Okay.

Es gibt ein paar Dinge, die Sie tun können.

In Ordnung.

Zunächst möchten Sie Materialien von seriösen Lieferanten auswählen, die über strenge Qualitätskontrollmaßnahmen verfügen.

Es ist also so, als würden Sie Ihre Blumen von einer vertrauenswürdigen Marke kaufen, von der Sie wissen, dass sie immer gleichbleibend ist.

Genau. Sie können auch die Vorbehandlung Ihrer Materialien sorgfältig kontrollieren. Beispielsweise kann das Trocknen des Materials zur Entfernung überschüssiger Feuchtigkeit dazu beitragen, seine Fließeigenschaften zu verbessern.

Und ich habe von der Verwendung von Zusatzstoffen in Kunststoffen gehört.

Ja.

Welche Rolle spielen diese?

Additive können eine große Rolle bei der Optimierung des Formprozesses spielen.

Okay.

Beispielsweise können Schmiermittel hinzugefügt werden, um den Materialfluss zu verbessern, während Stabilisatoren dazu beitragen können, eine Verschlechterung während der Heiz- und Kühlzyklen zu verhindern.

Es ist erstaunlich, wie komplex es ist, nur die richtigen Materialien auszuwählen.

Das ist es wirklich.

Wow.

Die Beherrschung dieser Schritte ist jedoch entscheidend, um beim Doppelkavitäten-Spritzgießen konsistente und zuverlässige Ergebnisse zu erzielen.

Rechts. So haben wir unsere perfekt gestaltete Form. Rechts. Und unsere sorgfältig ausgewählten vorbehandelten Materialien.

Ja.

Was kommt als nächstes?

Nun begeben wir uns zum Kern der Operation.

Okay.

Der Formprozess selbst. Lassen Sie uns darauf und auf das entscheidende Element der Prozesssteuerung eingehen. Wir werden das im zweiten Teil dieses ausführlichen Tauchgangs genauer untersuchen.

Hört sich gut an. Ich freue mich darauf. Also gut, wir sind zurück und bereit, uns mit den Einzelheiten des Formprozesses selbst zu befassen.

Ja. Prozesskontrolle. Hier trifft der Gummi wirklich auf die Straße. Selbst bei einem perfekten Formdesign und erstklassigen Werkstoffen kann es immer noch zu Unstimmigkeiten kommen.

Rechts.

Wenn Sie Ihre Prozessparameter nicht genau kennen.

Was sind also die wichtigsten Dinge, die wir hier kontrollieren müssen?

Nun, die großen drei sind Temperatur, Druck und Einspritzgeschwindigkeit.

Okay.

Und fangen wir mit der Temperatur an.

Okay.

Die Aufrechterhaltung einer konstanten und gleichmäßigen Temperatur in der gesamten Form ist für eine gleichmäßige Schrumpfung und die Vermeidung von Verformungen von entscheidender Bedeutung.

Macht Sinn. Wenn ein Hohlraum heißer ist als der andere.

Rechts.

Der Kunststoff kühlt und verfestigt sich unterschiedlich schnell.

Genau.

Und das wird im letzten Teil zu Abweichungen führen.

Dabei kommt es nicht nur auf die Gesamttemperatur des Werkzeugs an.

Okay.

Wir müssen auch die Temperatur des Zylinders, in dem der Kunststoff geschmolzen wird, und der Düse, in die er in die Form eingespritzt wird, sorgfältig kontrollieren.

Die Quellen sprechen von der Verwendung von Sensoren und Steuerungen zur Überwachung und Anpassung dieser Temperaturen.

Ja.

Es klingt ziemlich hochtechnologisch.

Es ist. Moderne Formmaschinen verfügen über hochentwickelte Temperaturkontrollsysteme, die unglaublich enge Toleranzen einhalten können.

Wow.

Dieses Maß an Präzision ist für die Herstellung gleichbleibend hochwertiger Teile unerlässlich.

Bei der Temperatur geht es also darum, die ideale thermische Umgebung für den Formprozess zu schaffen.

Rechts.

Was ist mit Druck? Welche Rolle spielt das?

Beim Druck geht es darum, sicherzustellen, dass geschmolzener Kunststoff entsteht.

Ja.

Füllt jeden Winkel dieser Formhohlräume.

Okay.

Wir müssen sowohl den Einspritzdruck, also die Kraft, mit der der Kunststoff in die Form gedrückt wird, als auch den Haltedruck kontrollieren.

Okay.

Dadurch wird dieser Druck aufrechterhalten, während der Kunststoff abkühlt und sich verfestigt.

Ich kann mir vorstellen, dass der Kunststoff die Form möglicherweise nicht vollständig ausfüllt, wenn der Druck zu niedrig ist.

Rechts.

Dies führt zu unvollständigen oder deformierten Teilen.

Das ist richtig. Und wenn der Druck zu hoch ist.

Ja.

Sie riskieren Blitze.

Oh ja.

Wo überschüssiger Kunststoff aus der Form herausgedrückt wird oder sogar die Form selbst beschädigt wird.

Den richtigen Druck zu finden ist also eine Art Balanceakt.

Es ist. Und es ist nicht immer ein Einheitsansatz, der für alle passt.

Okay.

Der ideale Druck kann je nach Kunststoffart und Formdesign variieren.

Rechts.

Und sogar die gewünschten Eigenschaften des Endteils.

Die Quellen erwähnten auch sogenannte einstellbare Druckkurven.

Oh ja.

Worum geht es da überhaupt?

Stellen Sie sich eine Druckkurve als Fahrplan für den Injektionsprozess vor.

Okay.

Anstatt nur einen konstanten Druck aufrechtzuerhalten, können Sie die Maschine so programmieren, dass sie den Druck im Laufe der Zeit anpasst.

Interessant.

Dies ermöglicht eine genauere Kontrolle darüber, wie der Kunststoff die Form füllt.

Okay.

Dies kann besonders bei komplexen Teilen mit unterschiedlichen Wandstärken hilfreich sein.

Es ist also so, als hätte man für jedes Teil ein maßgeschneidertes Druckprofil.

Genau. Und dieser Grad an Individualisierung kann einen großen Unterschied machen, wenn es darum geht, konsistente, konsistente und qualitativ hochwertige Ergebnisse zu erzielen.

Und dann ist da noch die Einspritzgeschwindigkeit. Ich vermute, dass das auch eine Rolle dabei spielt, wie der Kunststoff die Form füllt.

Absolut. Bei der Einspritzgeschwindigkeit geht es darum, die Fließgeschwindigkeit des geschmolzenen Kunststoffs beim Eintritt in die Form zu steuern.

Okay.

Zu langsam, und es kann zu kurzen Aufnahmen kommen, bei denen der Kunststoff den Hohlraum nicht zu schnell vollständig ausfüllt. Und Sie können Turbulenzen in die Strömung einbringen, die zu Oberflächenfehlern oder eingeschlossenen Luftblasen führen.

Es ist also wieder eines dieser Goldlöckchen-Szenarien.

Rechts.

Wir müssen genau die richtige Geschwindigkeit finden.

Genau. Und genau wie beim Druck kann die ideale Einspritzgeschwindigkeit von einer Reihe von Faktoren abhängen.

Es hört sich so an, als gäbe es bei der Prozesssteuerung viel zu beachten.

Es gibt.

Gibt es Tools oder Techniken, die uns beim Umgang mit all diesen Variablen helfen können?

Dort. Eine der aufregendsten Entwicklungen der letzten Jahre ist der Siegeszug von Heißkanalsystemen.

Okay.

Diese Systeme bringen den Schmelz- und Einspritzvorgang im Wesentlichen direkt an den Anschnitt der Form und ermöglichen so eine wesentlich präzisere Steuerung der Temperatur und des Kunststoffflusses.

Es ist also so, als hätte man direkt am Eingang jedes Hohlraums eine Midi-Fabrik.

Das ist eine großartige Möglichkeit, es auszudrücken.

Das ist ziemlich cool.

Sie können die Konsistenz erheblich verbessern und Abfall reduzieren. Ja. Sie können aber auch dazu führen, dass die Formkonstruktion komplexer wird und die Anfangsinvestition steigt.

Und wie sieht es mit der Echtzeitüberwachung aus?

Rechts.

Ich erinnere mich, dass die Quellen dies als ein wichtiges Instrument zur Gewährleistung der Konsistenz erwähnten.

Echtzeitüberwachung wird in der Spritzgießindustrie immer häufiger eingesetzt.

Okay.

Diese Systeme überwachen mithilfe von Sensoren ständig alle kritischen Prozessparameter.

Ja.

Wir haben über Temperatur, Druck und Einspritzgeschwindigkeit gesprochen. Und wenn einer dieser Parameter vom Sollwert abweicht.

Ja.

Das System kann entweder den Bediener warnen oder automatisch Anpassungen vornehmen, um den Prozess wieder in Einklang zu bringen.

Es ist, als hätte man einen Co-Piloten im Cockpit, der ständig die Instrumente überwacht und dafür sorgt, dass alles reibungslos läuft.

Das ist eine tolle Analogie.

Ja.

Echtzeitüberwachung kann für die Aufrechterhaltung der Konsistenz äußerst wertvoll sein, insbesondere bei Produktionsläufen mit hohen Stückzahlen.

Wir haben also die Grundlagen von Temperatur, Druck und Einspritzgeschwindigkeit behandelt.

Wir haben.

Was müssen wir bei der Prozesssteuerung noch beachten?

Nun, es gibt noch ein paar weitere Dinge, die wir untersuchen müssen, einschließlich der Auswirkungen externer Faktoren auf den Formprozess. Faktoren wie Umgebungstemperatur und Luftfeuchtigkeit können tatsächlich eine wichtige Rolle spielen.

Oh, wow.

Wir werden uns im dritten Teil dieses ausführlichen Tauchgangs damit befassen.

Wir sind also zurück und haben, wie Sie wissen, über Formdesign, Materialauswahl und Prozesskontrollen gesprochen, und jetzt ist es an der Zeit, einige dieser versteckten Faktoren aufzudecken, die den Dingen wirklich einen Strich durch die Rechnung machen können.

Ja, es ist wahr. Manchmal sind es die Dinge, an die wir nicht sofort denken.

Ja.

Das kann überraschend große Auswirkungen haben.

Wir sprechen also über externe Faktoren wie Umgebungstemperatur und Luftfeuchtigkeit.

Genau.

Ich weiß aus eigener Erfahrung, dass Kunststoff sehr empfindlich auf Temperaturschwankungen reagieren kann.

Absolut. Stellen Sie es sich so vor.

Okay.

Wenn der geschmolzene Kunststoff in die Form eingespritzt wird, beginnt er abzukühlen und zu erstarren.

Rechts.

Die Abkühlgeschwindigkeit wird jedoch von der Temperatur der Umgebung beeinflusst.

Okay.

Wenn also die Umgebungstemperatur im Formbereich schwankt.

Ja.

Dies kann dazu führen, dass der Kunststoff in den einzelnen Hohlräumen leicht unterschiedlich schnell abkühlt.

Und das könnte zu Abweichungen bei den endgültigen Teilabmessungen führen.

Genau. Es könnte sein, dass ein Teil leicht verzogen ist oder eine andere Schrumpfungsrate aufweist als das Gegenstück.

Was ist also die Lösung? Müssen wir unsere Formanlage in einen klimatisierten Reinraum umwandeln?

Nun, so extrem muss es nicht sein.

Okay.

Aber die Aufrechterhaltung einer stabilen Umgebungstemperatur ist auf jeden Fall wichtig.

Okay.

Sie könnten den Einsatz von Ventilatoren oder einer Klimaanlage in Erwägung ziehen, um die Luft zirkulieren zu lassen und diese Temperaturgradienten im Formbereich zu minimieren.

Rechts. Und was ist mit der Luftfeuchtigkeit? Welchen Einfluss hat das auf die Gleichung?

Die Luftfeuchtigkeit kann etwas schwieriger zu handhaben sein.

Okay.

Einige Kunststoffharze sind hygroskopisch, das heißt, sie neigen dazu, Feuchtigkeit aus der Luft aufzunehmen.

Okay.

Wenn also die Luftfeuchtigkeit im Formbereich zu hoch ist, können diese Kunststoffpellets überschüssige Feuchtigkeit aufnehmen, was dann zu verschiedenen Problemen während des Formprozesses führen kann.

Wie zum Beispiel welche Art von Problemen?

Nun, zunächst einmal kann übermäßige Feuchtigkeit Spreizflecken oder Silberstreifen auf der Oberfläche des Formteils verursachen.

Oh, wow.

Es kann sich auch auf die mechanischen Eigenschaften des Kunststoffs auswirken und ihn schwächer oder spröder machen.

Es ist also nicht nur ein ästhetisches Problem.

Rechts.

Es kann sich tatsächlich auf die Qualität und Leistung des Teils auswirken.

Genau. Und in manchen Fällen kann überschüssige Feuchtigkeit sogar zu Hohlräumen oder Blasen im Formteil führen.

Wow.

Da das Wasser während dieses Heizzyklus verdampft.

Okay, wie bekämpfen wir das? Müssen wir in unserer Formanlage Luftentfeuchter installieren?

In manchen Fällen kann dies erforderlich sein, insbesondere wenn Sie mit stark hygroskopischen Materialien arbeiten oder sich Ihre Einrichtung in einem feuchten Klima befindet. Richtig, aber es gibt auch Dinge, die Sie im Bereich Materialhandhabung tun können.

Okay.

Wenn Sie beispielsweise Ihre Kunststoffpellets in luftdichten Behältern lagern und das Material vor dem Formen richtig trocknen, kann dies dazu beitragen, die Feuchtigkeitsaufnahme zu minimieren.

Es hört sich so an, als gäbe es viel zu bedenken, das über die Form in der Maschine selbst hinausgeht.

Ja, und wir sind noch nicht fertig. Es gibt noch einen weiteren externen Faktor, der oft übersehen wird.

Okay. Was ist das?

Vibrationen.

Vibrationen, etwa durch Maschinen oder Verkehr außerhalb des Gebäudes?

Genau. Auch wenn es kontraintuitiv erscheinen mag, können selbst subtile Vibrationen den Formprozess beeinflussen.

Interessant.

Wenn sich die Formmaschine in der Nähe einer Vibrationsquelle befindet, können diese Vibrationen über den Boden und in die Form selbst übertragen werden.

Und das könnte zu Problemen mit der Ausrichtung der Form oder dem Fließen des Kunststoffs führen.

Genau. Selbst geringfügige Verschiebungen in der Formausrichtung können zu erheblichen Abweichungen bei den endgültigen Teileabmessungen führen.

Okay.

Darüber hinaus können Vibrationen den Kunststofffluss stören und zu ungleichmäßiger Füllung oder Oberflächenfehlern führen.

Wie geht man also am besten damit um? Sollten wir unsere Formmaschinen etwa auf einer Betoninsel mitten im Nirgendwo aufstellen?

Das ist vielleicht etwas extrem. Okay.

In den meisten Fällen können Sie Vibrationen abmildern, indem Sie Schwingungsisolationspfade oder -halterungen unter der Formmaschine verwenden.

Okay.

Sie können auch versuchen, die Maschine durch den Einsatz von Barrieren oder Gehäusen von nahegelegenen Vibrationsquellen zu isolieren.

Es ist erstaunlich, wie viele scheinbar unabhängige Faktoren eine Rolle spielen können, wenn es um die Konsistenz der Doppelkavitätsform geht.

Es unterstreicht wirklich die Bedeutung eines ganzheitlichen Fertigungsansatzes.

Ja.

Um wirklich konsistente und zuverlässige Ergebnisse zu erzielen, müssen Sie alles berücksichtigen, vom Design der Form bis hin zur Umgebung, in der sie betrieben wird.

Das war ein unglaublich tiefer Tauchgang.

Es hat.

Ich habe das Gefühl, so viel über die Kunst und Wissenschaft der Konsistenz von Doppelkavitätsformen gelernt zu haben.

Es war mir eine Freude, diese Reise mit Ihnen zu teilen.

Und ich muss sagen, ich fühle mich jetzt viel besser gerüstet, um diese realen Herausforderungen beim Formen zu meistern.

Das ist unser Ziel.

Ja.

Wir möchten Sie mit dem Wissen und den Werkzeugen ausstatten, die Sie benötigen, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Nun, Leute, wir sind am Ende unseres tiefen Einblicks in die Konsistenz von Doppelkavitätsformen angelangt.

Wir haben. Wir hoffen, dass Sie es aufschlussreich und informativ fanden.

Denken Sie daran, dass der Schlüssel zum Erfolg beim Formen, wie auch im Leben, darin besteht, weiter zu lernen, weiter zu experimentieren und nie aufzuhören, nach Verbesserungen zu streben.

Bis zum nächsten Mal. Glücklich