Willkommen zurück zum Deep Dive. Heute tauchen wir in ein Thema ein, das auf den ersten Blick etwas technisch klingen mag: die Optimierung der Gangposition im Spritzgussformendesign. Aber keine Sorge, das ist entscheidend, und wir werden es Ihnen auf unterhaltsame und leicht verständliche Weise präsentieren, damit Sie bei Ihrem nächsten Meeting Eindruck schinden können. Unser heutiger Leitfaden ist dieses ausführliche technische Dokument, das sich ganz der Optimierung der Gangposition widmet.

Es ist eines jener Details, die klein erscheinen mögen, aber letztendlich über Erfolg oder Misserfolg des Endprodukts entscheiden können.

Okay, fangen wir mit den Grundlagen an. Was genau ist die Angussposition und warum ist es so wichtig, dass sie stimmt? Es ist doch so: Wir haben unser Plastik, wir haben unsere Form. Einfach einspritzen und fertig.

Nun, nicht so schnell. Der Jade ist im Grunde die Eintrittsstelle, durch die Ihr geschmolzener Kunststoff in die Form fließt. Stellen Sie sich das wie den Eingang zu Ihrem Bauteil vor. Sie würden ja auch nicht den einzigen Eingang zu einem riesigen Stadion in einer versteckten Ecke platzieren, oder?

Das wäre ein totales Chaos. Alle versuchten, sich durch eine winzige Tür zu quetschen.

Genau. Dasselbe Prinzip. Die Position des Angusses bestimmt, wie gleichmäßig der Kunststoff fließt, wie gleichmäßig er die Form ausfüllt und letztendlich, wie stabil und ansprechend das fertige Teil wird.

Okay, eine ungünstige Gate-Position führt also unweigerlich zu einer Katastrophe. Um welche Art von Problemen geht es hier?

Oh je, da kann es zu allerlei Problemen kommen. Es könnten Schwachstellen entstehen, weil der Kunststoff die Form nicht vollständig ausgefüllt hat, oder es kann sich verziehen, da sich das Teil beim Abkühlen verdreht und verbiegt, weil der Kunststoff ungleichmäßig geflossen ist. Und fangt bloß nicht von diesen hässlichen Fließmarken an! Die können die ganze Optik ruinieren.

Das ist definitiv nicht das, was wir wollen. Es scheint also, als sei die Wahl der richtigen Angussposition ziemlich wichtig. Was müssen wir bei dieser Entscheidung beachten? Im Dokument wird erwähnt, dass verschiedene Kunststoffe unterschiedliche Eigenschaften haben, die eine Rolle spielen, richtig?

Absolut. Es kommt ganz auf die Fließfähigkeit bzw. Viskosität des Materials an. Stellen Sie sich das so vor: Wenn Sie geschmolzenes Metall gießen würden, würde das Metall im Vergleich zu beispielsweise Honig viel leichter fließen, nicht wahr?

Ja. Honig wäre deutlich träger. Bedeutet das, dass man den Anguss weiter von den kritischen Teilen der Form entfernt platzieren könnte? Vorausgesetzt, man verwendet einen flüssigeren Kunststoff.

Genau. Bei einem hochflüssigen Material wie Polyethylen hat man mehr Flexibilität. Arbeitet man aber mit einem dickeren Material wie Polycarbonat, muss man den Abfluss näher an die gewünschte Stelle bringen, damit alles richtig eingefüllt wird – wie Honig im Vergleich zu Wasser. Man muss den Honig vorsichtig fließen lassen, damit er auch wirklich ankommt.

Apropos Materialeigenschaften: Ich habe in dem Dokument diese Tabelle mit den Schrumpfungsraten verschiedener Kunststoffe gefunden. Einige dieser Unterschiede scheinen recht gering zu sein. Handelt es sich hier um Bruchteile eines Prozents?

Das stimmt, aber unterschätzen Sie diese Bruchteile nicht. Bei Präzisionsteilen kann selbst eine minimale Abweichung in der Schrumpfung Ihre gesamte Konstruktion zunichtemachen. Stellen Sie sich vor, Sie haben einen Schnappverschluss konstruiert, und der Kunststoff schrumpft stärker als erwartet. Plötzlich passen Ihre Teile nicht mehr zusammen.

Oh Mann. Das muss ja ein Albtraum sein. Du meinst also, dass das Verständnis der Schrumpfungstabelle entscheidend ist, um die Maße gleich beim ersten Mal richtig zu bekommen?

Genau. Wir haben zwar über die Eigenschaften des Kunststoffs selbst gesprochen, aber die Form des Teils, das Sie formen möchten, spielt auch eine große Rolle, richtig?

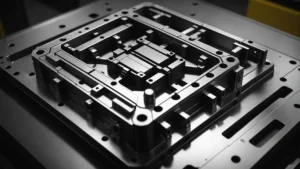

Richtig. Das Dokument zeigt ein Beispiel für ein Bauteil mit all diesen Vorsprüngen. Es sieht aus wie ein kleiner Roboter mit Armen und Beinen. Es scheint nicht einfach zu sein, den Kunststoff gleichmäßig in all diese Ecken und Winkel fließen zu lassen.

Das erfordert definitiv Fingerspitzengefühl. Je komplexer die Form, desto strategischer muss die Platzierung der Absperrschieber erfolgen. Manchmal benötigt man sogar mehrere Schieber, um sicherzustellen, dass alles gleichmäßig gefüllt wird, ohne einen Bereich der Form zu stark zu belasten. Es ist wie die strategische Platzierung von Rasensprengern im Garten, um sicherzustellen, dass jede Pflanze ausreichend bewässert wird.

Es reicht also nicht, einfach irgendeine Stelle auszuwählen und auf das Beste zu hoffen. Man muss sich wirklich Gedanken über den Fließweg machen und darüber, wie der Kunststoff in die Form fließt.

Absolut. Wenn man ein neues Produkt entwickelt, kann man die Position des Angusses nicht einfach nachträglich hinzufügen. Sie muss von Anfang an ein integraler Bestandteil des Designprozesses sein.

Mir wird dadurch klar, dass die Sache mit der Gate-Positionierung viel komplexer ist, als ich anfangs dachte. Es geht nicht nur darum, ein paar Fehler zu vermeiden, sondern darum, das gesamte System und seine Wechselwirkungen zu verstehen.

Genau. Wir haben das Material und die Produktstruktur besprochen, aber es gibt noch einige weitere wichtige Faktoren, die bei der Optimierung der Angussposition eine Rolle spielen. Wir müssen Dinge wie den Einspritzdruck, die Kühlsysteme und die Entformung des Teils berücksichtigen.

Okay, also anschnallen, Leute. Es sieht so aus, als würden wir noch tiefer in die Welt der Gate-Optimierung eintauchen. Fangen wir mit dem Einspritzdruck an. Welche Rolle spielt der dabei?

Beim Einspritzdruck dreht sich alles um Kraft. Die Kraft, die benötigt wird, um den geschmolzenen Kunststoff in jede noch so kleine Ecke der Form zu pressen. Stellen Sie sich das vor wie das Ausdrücken einer Zahnpastatube. Je stärker Sie drücken, desto schneller und weiter kommt die Paste heraus. Stimmt's?

Stimmt. Aber wenn man zu fest drückt, landet die Zahnpasta womöglich überall auf dem Spiegel.

Genau. Dasselbe gilt für Spritzguss. Zu hoher Druck kann zu Problemen wie Gratbildung führen, bei der der Kunststoff aus der Form quillt und überschüssiges Material entsteht. Ist der Druck hingegen zu niedrig, füllt sich die Form möglicherweise nicht vollständig, sodass ein schwaches oder unvollständiges Bauteil entsteht.

Welche Rolle spielt die Gate-Position bei all diesen Druckdiskussionen?

Der Angusskanal stellt im Prinzip einen Engpass im System dar. Das geschmolzene Plastik muss sich durch diesen Kanal hindurchzwängen, um in die Form zu gelangen. Und die Position dieses Engpasses kann die Druckverteilung im gesamten Formhohlraum beeinflussen.

Es ist also so, als würde man an einem Gartenschlauch gezielt die Klemmstellen platzieren, um den Wasserfluss zu steuern.

Das ist eine treffende Analogie. Bei niedrigem Druck sollte man den Anguss näher an die Einspritzstelle setzen, um den Druckverlust beim Durchlaufen der Form zu minimieren. Das ist vergleichbar mit einem kürzeren Schlauch für mehr Wasserdruck.

Das leuchtet ein. Wie sieht es mit Hochgeschwindigkeits-Spritzgießen aus? Wir haben das vorhin schon kurz angesprochen. Ändert das etwas?

Absolut. Hochgeschwindigkeits-Spritzgießen bedeutet, dass wir den Kunststoff mit hoher Geschwindigkeit einspritzen, und das bedeutet, dass wir der Angussposition noch mehr Aufmerksamkeit schenken müssen.

Ich kann mir vorstellen, dass die Dinge ziemlich schnell schiefgehen könnten, wenn der Ablauf nicht genau stimmt.

Genau. Eine der größten Herausforderungen bei der Hochgeschwindigkeitseinspritzung besteht darin, Defekte wie diese lästigen Fließmarken oder Düsenbildung zu vermeiden.

Sie erwähnten vorhin Fließmarken. Das sind Streifen oder Muster auf der Oberfläche des Bauteils. Richtig. Was hat es mit diesem Strahlverfahren auf sich?

Stellen Sie sich das wie einen Wasserstrahl vor. Stellen Sie sich vor, Sie versuchen, Ihre Pflanzen mit einer Hochdruckdüse zu bewässern, aber das Wasser spritzt nur in einem schmalen Strahl heraus, anstatt gleichmäßig zu versprühen.

Ja, das wäre weder gut für die Pflanzen noch für meine Fenster.

Genau. Beim Jetting schießt der Kunststoff in einem konzentrierten Strahl aus dem Angusskanal, anstatt gleichmäßig zu fließen, was allerlei Probleme mit der Festigkeit und dem Aussehen des Bauteils verursachen kann.

Wie lassen sich also diese Einspritzfehler bei hohen Geschwindigkeiten vermeiden? Liegt es nur an der Position des Einspritzkanals?

Die Position des Angusses ist ein entscheidender Faktor. Er muss so positioniert und geformt sein, dass ein gleichmäßiger Materialfluss gewährleistet ist, selbst wenn der Kunststoff mit hoher Geschwindigkeit in die Form fließt.

Um welche Art von Torzauberei geht es hier also? Wie genau formt man das Tor, um den Durchfluss zu steuern?

Ein Trick besteht darin, ein Fächergatter anstelle eines Standard-Stiftgatters zu verwenden.

Ein Lüftertor. Das klingt interessant. Ich muss zugeben, ich stelle mir gerade einen kleinen Ventilator vor, der Luft in die Form bläst.

Ganz so ist es nicht. Stellen Sie sich einen Fächeranguss als eine breitere, flachere Öffnung vor, ähnlich einer Fischschwanzform. Diese Form ermöglicht es dem Kunststoff, sich beim Eintritt in die Form sanfter auszubreiten und verhindert so die scharfen Kunststoffstrahlen, von denen wir gesprochen haben.

Es ist also, als würde man von einem Feuerwehrschlauch auf einen sanften Duschkopf umsteigen. Ich verstehe, was ich meine.

Genau. Und man kann auch die Größe der Angussöffnung anpassen. Das ist die Öffnung, durch die der Kunststoff in die Form fließt. Eine größere Öffnung lässt mehr Kunststoff schneller durch, was für Hochgeschwindigkeitsspritzguss entscheidend ist.

Es scheint ein heikler Balanceakt zu sein, die richtige Balance zwischen Geschwindigkeit und Fluss zu finden.

Das stimmt absolut. Und wir dürfen die Angusskanäle nicht vergessen. Diese Kanäle, die den geschmolzenen Kunststoff von der Einspritzdüse zum Anguss transportieren, spielen ebenfalls eine wichtige Rolle.

Genau. Denn diese Schienen sind wie die Autobahnen, die den Kunststoff zu seinem Bestimmungsort leiten.

Genau. Bei der Hochgeschwindigkeits-Spritzgießtechnik ist es wichtig, die Produktionswege so effizient wie möglich zu gestalten. Kürzere, breitere Spuren minimieren Staus und gewährleisten einen schnellen und reibungslosen Materialfluss zum Einspritzventil.

Es geht also darum, das gesamte System zu optimieren. Das Gießsystem, die Kanäle, einfach alles. Es ist wie die Planung eines Hochgeschwindigkeitsnetzes für geschmolzenen Kunststoff.

Das gefällt mir. Und wie bei jedem komplexen Netzwerk benötigt man die richtigen Werkzeuge, um es zu verwalten. Hier kommen die bereits erwähnten fortgeschrittenen Techniken ins Spiel, insbesondere Simulationssoftware.

Okay, reden wir über Simulationssoftware. Dieses Dokument lässt sie wie eine echte Revolution klingen.

Das stimmt absolut. Überlegen Sie mal. Mit Simulationssoftware können Sie ein virtuelles Modell Ihrer Form erstellen und Simulationen durchführen, um zu sehen, wie sich unterschiedliche Angusspositionen, Verteilerdesigns und Einspritzparameter auf den Kunststofffluss auswirken.

Es ist also wie eine virtuelle Probefahrt für Ihre Formenkonstruktion.

Genau. Es ist, als hätte man einen Röntgenblick auf den Spritzgießprozess. Man kann den Materialfluss visualisieren, potenzielle Problembereiche erkennen und das Design optimieren, bevor man auch nur ein einziges Stück Metall zuschneidet.

Das klingt unglaublich leistungsstark. Schluss mit kostspieligen Versuchen und Irrtümern mit physischen Prototypen.

Genau. Sie können Dutzende, ja sogar Hunderte von verschiedenen Szenarien in der virtuellen Welt durchspielen, um die optimale Angussposition und die optimalen Prozessparameter für Ihr spezifisches Bauteil und Material zu finden.

Okay, ich bin total begeistert von diesen Simulationen. Es klingt so, als würde es die Sache deutlich vereinfachen.

Das stimmt wirklich. Es ermöglicht Ihnen, mit Zuversicht zu designen, da Sie Ihren Gang gründlich analysiert und optimiert haben. Positionieren Sie sich für maximale Effizienz und Qualität.

Simulationssoftware ist also eine große Hilfe. Ich vermute aber, dass der gesamte Prozess der Gatteroptimierung immer noch einiges an Fingerspitzengefühl erfordert.

Absolut. Simulationssoftware liefert zwar unschätzbare Erkenntnisse, aber nichts ersetzt praktische Erfahrung. Erinnern Sie sich an die empirischen Richtlinien, von denen wir vorhin gesprochen haben? Das sind Faustregeln, die erfahrene Formenkonstrukteure über Jahre durch Versuch und Irrtum entwickelt haben.

Genau. Das sind so etwas wie die Geheimzutaten eines erfahrenen Kochs, die man nicht immer in einem Kochbuch findet.

Genau. Diese Richtlinien, kombiniert mit einer guten Portion Intuition, sind es, die die Gate-Optimierung von einer Wissenschaft zu einer Kunstform erheben.

Apropos Kunst: Wir haben viel darüber gesprochen, wie die Angussposition das Bauteil selbst beeinflusst. Aber wie sieht es mit den Auswirkungen auf die Form aus? Ist das etwas, worüber wir uns Gedanken machen müssen?

Absolut. Die Form ist sozusagen der unbesungene Held des Spritzgießprozesses, und wir müssen sie mit Respekt behandeln. Die Körperhaltung kann tatsächlich einen erheblichen Einfluss auf die Lebensdauer und Leistungsfähigkeit der Form haben.

Okay, wie können wir der Form etwas Liebe entgegenbringen, wenn wir die Gangposition auswählen?

Erinnern Sie sich an die Spannungskonzentrationen, von denen wir gesprochen haben? Wenn Ihre Gangart in einem bestimmten Bereich der Leiste zu starker Belastung führt, wird sich dieser Bereich viel schneller abnutzen als der Rest.

Das ist wie mit der Stelle im Teppich, die am stärksten beansprucht wird. Sie nutzt sich schneller ab.

Genau. Mit der Zeit kann dieser Verschleiß zu Maßabweichungen an Ihren Teilen oder, noch schlimmer, zu Schäden an der Form selbst führen. Deshalb wählen wir eine Angussposition, die die Spannung möglichst gleichmäßig über die gesamte Formoberfläche verteilt.

Das leuchtet ein. Im Dokument wird etwas über den Ausgleich mehrerer Tore bei größeren Produkten erwähnt, um diese Spannungsverteilung zu verbessern. Können Sie mir dazu mehr erzählen?

Absolut. Bei großen, komplexen Formen benötigt man unter Umständen mehrere Angüsse, um eine gleichmäßige Füllung zu gewährleisten. Es reicht aber nicht, einfach wahllos weitere Angüsse hinzuzufügen. Diese müssen sorgfältig positioniert werden, um Spannungsspitzen zu vermeiden.

Es ist also wie ein heikler Balanceakt, bei dem darauf geachtet werden muss, dass diese Tore harmonisch zusammenarbeiten, um den Kunststoff und die Spannung gleichmäßig zu verteilen.

Das ist eine treffende Formulierung. Und es geht nicht nur um die Belastung. Auch die Position des Angusses kann die Kühlleistung der Form beeinflussen.

Genau. Wir sprachen darüber, dass das Tor keine Kühlkanäle blockieren sollte.

Genau. Aber es geht um mehr als nur das Blockieren dieser Kanäle. Die Position des Angusses kann die gesamte Wärmeverteilung im Werkzeug beeinflussen. Befindet sich ein Anguss zu nah an einem Kühlkanal, kann dieser Bereich des Werkzeugs deutlich schneller abkühlen als andere Bereiche.

Es ist also vergleichbar mit der strategischen Platzierung von Lüftungsschlitzen in einem Raum, um eine gleichmäßige Luftzirkulation und Temperaturregulierung zu gewährleisten.

Eine perfekte Analogie. Ungleichmäßige Kühlung kann zu Verzug und Maßabweichungen an Ihren Teilen führen. Daher müssen wir überlegen, wie sich die Angussposition auf den gesamten Wärmehaushalt der Form auswirkt.

Mir wird dadurch klar, dass es bei der Angussoptimierung um weit mehr geht als nur um das Bauteil selbst. Es geht darum, das gesamte System zu verstehen: das Bauteil, die Form, den Prozess und wie all diese Komponenten miteinander interagieren.

Hätte ich nicht besser ausdrücken können. Gate-Optimierung ist ein wahrhaft ganzheitlicher Prozess. Es geht darum, den optimalen Punkt zu finden, an dem Materialdesign und Prozess perfekt zusammenwirken.

Okay, ich denke, wir haben hier schon einiges besprochen. Wir haben darüber gesprochen, wie die Angussposition alles beeinflusst – vom Materialfluss und der Druckverteilung bis hin zur Belastung des Werkzeugs und der Kühlleistung. Aber mich interessiert: Wie sieht es mit der Nachhaltigkeit aus? Spielt die Optimierung des Angusses eine Rolle dabei, das Spritzgießen umweltfreundlicher zu gestalten?

Das ist eine hervorragende Frage, und die Antwort ist ein klares Ja. Die Optimierung von Gates kann tatsächlich auf mehrere wichtige Arten zur Nachhaltigkeit beitragen.

Okay, ich bin ganz Ohr. Erzählt mir doch mal, wie die Optimierung von Gießkanälen uns helfen kann, die Welt Stück für Stück vor Plastikschäden zu schützen.

Die Optimierung der Angussposition trägt maßgeblich zur Nachhaltigkeit bei, indem sie Materialverschwendung reduziert. Durch die Optimierung der Angussposition wird ein gleichmäßiger und reibungsloser Materialfluss in die Form gewährleistet, wodurch die Wahrscheinlichkeit von Fehlern wie unvollständigem Füllmaterial oder Einfallstellen minimiert wird.

Wir verwenden also nur den Kunststoff, den wir unbedingt benötigen, was bedeutet, dass weniger Abfall auf Mülldeponien landet. Das ist logisch.

Genau. Und es geht nicht nur um die Optimierung des Materialeinsatzes. Auch die Position des Angusses kann zu leichteren Bauteilen führen. Durch eine strategische Platzierung des Angusses erreichen wir oft die gewünschte Festigkeit und Funktionalität mit weniger Material, was zu leichteren Produkten führt.

Leichtere Produkte bedeuten weniger Energieaufwand beim Transport und geringeren Kraftstoffverbrauch während der Nutzung. Das ist also ein Gewinn für die Umwelt und die Effizienz.

Genau. Es ist ein Dominoeffekt, der sich über den gesamten Produktlebenszyklus erstreckt. Und es gibt noch einen weiteren wichtigen Aspekt zu berücksichtigen: die Energieeffizienz während des Formgebungsprozesses selbst.

Jetzt, wo Sie es erwähnen, haben wir über Druck und Geschwindigkeit gesprochen, aber noch nicht wirklich über die Energie, die zum Erhitzen des Kunststoffs und zum Betrieb dieser Spritzgießmaschinen benötigt wird.

Das ist ein wichtiger Punkt. Durch die Optimierung des Kunststoffflusses in die Form können wir häufig den erforderlichen Einspritzdruck und die Zykluszeit reduzieren, was sich direkt in einem geringeren Energieverbrauch während des Formgebungsprozesses niederschlägt.

Dank einer cleveren Torplatzierung sparen wir also Energie und reduzieren Emissionen. Es ist erstaunlich, wie ein so scheinbar kleines Detail einen so großen Einfluss auf die Nachhaltigkeit des gesamten Betriebs haben kann.

Das verdeutlicht die enge Vernetzung aller Komponenten beim Spritzgießen. Und indem wir kontinuierlich fortschrittlichere Techniken zur Angussoptimierung entwickeln, wie beispielsweise die bereits erwähnte KI-gestützte Simulationssoftware, können wir diese Nachhaltigkeitsvorteile weiter ausbauen.

Ich habe gerade über diese KI-Software nachgedacht. Sie scheint das Potenzial zu haben, die Optimierung von Toren auf ein ganz neues Niveau zu heben. Glaubst du, dass KI diese Nachhaltigkeitsvorteile letztendlich noch deutlich steigern könnte?

Absolut. Künstliche Intelligenz kann riesige Datenmengen analysieren und Muster erkennen, die Menschen möglicherweise entgehen, was zu einer noch präziseren und effizienteren Angussplatzierung führt. Dadurch können wir Materialverschwendung weiter reduzieren, leichtere Bauteile herstellen und den Energieverbrauch beim Spritzgießprozess optimieren.

Es ist also so, als ob ein Nachhaltigkeitsexperte direkt in die Designsoftware integriert wäre. Das ist ziemlich cool.

Das stimmt. Und mit dem fortschreitenden Fortschritt der KI-Technologie werden wir meiner Meinung nach noch mehr innovative Anwendungen im Spritzgussverfahren sehen, die die Grenzen der Nachhaltigkeit erweitern. Es ist eine spannende Zeit, in diesem Bereich tätig zu sein.

Es klingt so, als ginge es bei der Optimierung von Zugangskontrollsystemen nicht nur um die Entwicklung besserer Produkte, sondern auch um die Gestaltung einer besseren Zukunft.

Ich stimme dem voll und ganz zu. Es ist ein kleiner, aber bedeutender Schritt hin zu einer nachhaltigeren Fertigungsindustrie.

Gut gesagt. Okay, Leute, ich denke, wir haben so ziemlich jeden Winkel der Angussoptimierung im Spritzgusswerkzeugbau erkundet. Wir haben über die Wissenschaft, die Kunst und sogar die Nachhaltigkeitsaspekte dieses wichtigen Prozesses gesprochen. Was für eine Reise!.

Es war mir ein Vergnügen, mit Ihnen in die Tiefe zu gehen. Hoffentlich haben unsere Zuhörer dadurch ein neues Verständnis für die Komplexität und Bedeutung der Gate-Optimierung gewonnen.

Ich hoffe es auch. Es mag wie ein kleines Detail erscheinen, aber wie wir gelernt haben, hat die Körperhaltung einen enormen Einfluss auf die Qualität, Effizienz und Nachhaltigkeit Ihrer Spritzgussprozesse.

Dem stimme ich voll und ganz zu. Nehmen Sie sich die Zeit, die Prinzipien zu verstehen, nutzen Sie die besprochenen wirkungsvollen Werkzeuge und haben Sie keine Angst vor Experimenten und Innovationen.

Vielleicht entdecken Sie sogar eine verborgene Leidenschaft für die Feinheiten des Spritzgießens. Es ist eine faszinierende Welt, die nur darauf wartet, erkundet zu werden. Doch leider reicht unsere Zeit für den heutigen Einblick nicht mehr. Vielen Dank fürs Mitmachen.

Danke für die Einladung.

Bis zum nächsten Mal, bleibt neugierig und erforscht weiterhin die Tiefen von