Haben Sie schon einmal versucht, einen Gugelhupf aus der Form zu lösen, ohne ihn zu zerbrechen?

Oh ja.

Das ist eine gewisse Herausforderung beim Spritzgießen.

Ja.

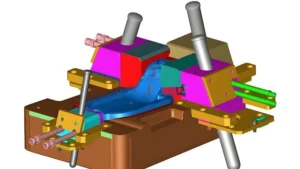

Und darauf gehen wir heute ein. Die heimlichen Helden, die dafür sorgen, dass Produkte reibungslos aus den Maulwürfen herausspringen. Wir reden über Lifter und diese Auslösewinkel. Sie haben mir hier einige wirklich coole Quellen gegeben, sogar ein technisches Diagramm. Es sollte also Spaß machen, einzutauchen.

Ja, es ist faszinierend. Ich denke, die Leute halten es für selbstverständlich, wie viel Ingenieurskunst in etwas steckt, das so einfach zu sein scheint.

Rechts. Es geht nicht nur um Winkel. In einer der Quellen ist mir aufgefallen, dass das Material, die Form und die Größe des Produkts selbst die Auslösewinkel des Hebers beeinflussen können. Stimmt das?

Absolut. Der Auslösewinkel ist es. Es ist wie ein zarter Tanz zwischen dem Produkt und der Form. Und Sie müssen wirklich verstehen, wie all diese Faktoren zusammenspielen, um eine saubere Veröffentlichung zu gewährleisten. Stellen Sie sich das so vor, als ob der Auslösewinkel verhindert, dass das Produkt am Heber hängenbleibt und dann beschädigt wird, wenn es aus der Form ausgeworfen wird.

Was kann also passieren, wenn der Winkel nicht richtig ist?

Es könnte sein, dass das Produkt verformt oder zerkratzt ist oder sogar vollständig in der Form stecken bleibt.

Das hört sich nicht gut an.

Ja, nicht genau das, was wir anstreben.

Habe alles verstanden.

Es ist so, als würde man einen Aufkleber abziehen. Wenn man es zum Beispiel im falschen Winkel abzieht, ist es nur eine Sauerei.

Ja, totales Durcheinander. Sie haben verschiedene Arten von Liftern erwähnt.

Ja.

Wie passen diese in all das?

Ausgezeichneter Punkt. Wir haben also Nockenstößel, hydraulische Stößel und pneumatische Stößel. Sie haben jeweils ihre eigenen Vor- und Nachteile, je nachdem, um welches Produkt es sich handelt. Sie wissen schon, die Größe, das Gewicht, wie schnell es aus der Form ausgeworfen werden muss. Alle spielen dabei eine Rolle.

Wow. Eine der Quellen erwähnte also Polypropylen und Schrumpfung. Warum ist die Schrumpfung bei Auslösewinkeln so wichtig?

Nun ja, Polypropylen oder PP ist ein sehr beliebtes Material für den Spritzguss, aber es ist dafür bekannt, dass es beim Abkühlen ziemlich stark schrumpft. Ich meine, manchmal bis zu 2,5 %.

Das ist eine Menge.

Ja. Stellen Sie sich also vor, Sie haben Ihr PP-Produkt schön und glücklich in der Form, und wenn es abkühlt, beginnt es zu schrumpfen. Und wenn dieser Auslösewinkel zu klein ist, kann es tatsächlich zu einer Blockade am Lifter kommen.

Ah, ich verstehe.

Weil es nach innen schrumpft und dann die Klebeprobleme auftreten.

Oh, das macht Sinn. Wie berechnen Ingenieure eigentlich den richtigen Auslösewinkel? Gibt es eine Formel, die sie verwenden?

Ja, das gibt es. Es ist eine ziemlich einfache Formel. Tan A entspricht S über H, wobei A der Freigabewinkel, S die horizontale Bewegung des Hebers und H die Tiefe des Produkts sind.

Okay. Ich glaube, eine der Quellen hatte eine Beispielrechnung für ein 100 Millimeter tiefes Produkt. Könnten Sie uns das erklären?

Ja, absolut. Nehmen wir also an, wir haben ein Produkt mit einer Tiefe von 100 Millimetern und verwenden einen Heber mit einer horizontalen Bewegung von 10 Millimetern. Setzen Sie diese Werte also in unsere Formel ein, und wir erhalten tan A gleich 10 über 100. Wenn wir dann nach A auflösen, erhalten wir einen Auslösewinkel von etwa 5,7 Grad.

Das ist interessant, aber Sie haben bereits erwähnt, dass die Tiefe nicht der einzige Faktor ist. Rechts. Die Quelle sprach auch über die Breite des Lifters.

Sie haben Recht. Sie haben Recht. Die Tiefe ist nur ein Teil des Puzzles. Sie müssen auch an die Breite des Hebers im Verhältnis zur Breite des Teils denken, das er greift. Auch das spielt eine entscheidende Rolle.

Okay. Warum ist das so? Es erscheint kontraintuitiv, dass die Breite eine Rolle spielen würde.

Es geht vor allem um die Hebelwirkung, um sicherzustellen, dass der Heber das Produkt effektiv aus der Form führen kann. Nehmen wir zum Beispiel das Schnallenbeispiel aus der Quelle. Die Schnalle war nur 5 Millimeter tief, aber 20 Millimeter breit.

Okay.

Wenn Sie zum Auswerfen der Schnalle einen Heber verwenden würden, der nur etwa 5 Millimeter breit ist, hätte dieser nicht genug Oberfläche, um das Produkt richtig zu greifen.

Obwohl die Schnalle also nicht sehr tief war, hatte der schmale Heber nicht genug Halt.

Genau. Genau. Es ist, als würde man versuchen, einen schweren Gegenstand nur mit den Fingerspitzen anzuheben. Sie benötigen diesen breiteren Griff für mehr Hebelwirkung und Stabilität.

Okay.

In diesem Fall, so die Quelle, verwendeten sie letztendlich einen 10 Millimeter breiten Heber, um sicherzustellen, dass sie genügend Kontakt mit der Schnalle hatten, um sie reibungslos herauszuziehen.

Das ist wirklich klar. Es scheint also, dass die richtige Breite des Hebers genauso wichtig ist wie die Tiefenberechnung. Aber was ist mit diesen wirklich komplizierten Formen? Wissen Sie, Dinge, die nicht nur einfache Schnallen oder gerade Seitenteile sind? Wie gehen Sie mit diesen, pfui, komplexen Formen um?

Da wird es erst richtig interessant. Es ist, als würde man ein 3D-Puzzle lösen.

Ja.

Man muss wirklich darüber nachdenken, wie jeder Teil des Produkts beim Auswerfen mit dem Heber und der Form zusammenwirkt.

Sie können also nicht einfach diese eine Formel anwenden und Schluss machen.

Genau. Für komplexe Formen sind Sie genau richtig. Ingenieure zerlegen die Konstruktion oft in einfachere Teile, berechnen den Auslösewinkel für jeden einzelnen Abschnitt und wählen dann den größten Winkel als Standard für das gesamte Lister-System. Und das soll sicherstellen, dass alles ordnungsgemäß gelöscht wird.

Es ist also wie ein mehrstufiger Prozess. Zerlegen Sie die komplexe Form, berechnen Sie für jedes Teil und ermitteln Sie dann den größten Winkel, um sicherzustellen, dass nichts hängen bleibt.

Genau.

Wir haben also darüber gesprochen, diese komplexen Formen aufzubrechen und dann den größten Freigabewinkel zu verwenden, um sicherzustellen, dass alles sauber herauskommt. Rechts. Welche anderen Tricks haben Ingenieure für diese komplizierten Designs im Ärmel? Die Quellen erwähnten etwas über zusammenklappbare Kerne. Worum geht es da überhaupt?

Ja, zusammenklappbare Kerne sind ein großartiges Werkzeug für komplexe Formen, die, wie Sie wissen, Hinterschneidungen oder innere Hohlräume haben. Denken Sie darüber nach, etwas wie eine hohle Plastikflasche zu formen.

Okay.

Man kann einen geraden Lifter nicht einfach herausziehen.

Rechts.

Denn es würde sich im Inneren der Flasche verfangen. Rechts.

Das macht Sinn.

Zusammenklappbare Kerne ermöglichen es Ihnen, den inneren Hohlraum zu formen und ihn dann nach innen zu kollabieren, sodass das Teil ausgeworfen werden kann.

Es ist wie ein Zaubertrick. Der Kern bildet die Form und faltet sich dann weg.

Genau, genau.

Das ist wirklich toll. Die Quelle sprach auch über Nebenwirkungsmechanismen.

Ja.

Was sind das?

Stellen Sie sich also vor, Sie formen ein Teil mit einem Loch, das ganz durch das Teil geht, aber das Loch verläuft nicht senkrecht zur Zugrichtung des Hebers.

Okay.

Seitenwirkungsmechanismen können von der Seite der Form eingeschoben werden, um solche Merkmale zu formen, und dann zurückgezogen werden, bevor das Teil ausgeworfen wird.

Es ist also, als hätte man zusätzliche Finger, die hineingreifen und diese Funktionen erstellen können.

Ja, genau.

Das ist wirklich cool. Wir dürfen die CAD-Software nicht vergessen. Die Quellen erwähnten, dass CAD verwendet werden kann, um den Auswurfvorgang tatsächlich zu simulieren.

Rechts.

Können Sie uns etwas näher erläutern, wie das funktioniert?

Ja. Betrachten Sie es als einen virtuellen Testlauf. So können Sie ein 3D-Modell der Form und des Produkts erstellen und anschließend den gesamten Form- und Auswurfzyklus in der Software simulieren. Und so können Sie erkennen, ob es mögliche Bereiche gibt, in denen das Teil beim Auswerfen stecken bleiben oder sich verformen könnte.

Es ist also wie eine Generalprobe, bevor man überhaupt die Form baut.

Genau.

Das scheint äußerst wertvoll zu sein, um diese kostspieligen Fehler später zu vermeiden.

Absolut. Ich meine, damit können Sie diese kniffligen Stellen schon früh im Designprozess erkennen und beheben. Außerdem können Sie damit virtuell mit verschiedenen Lifter-Konfigurationen und Freigabewinkeln herumspielen, bevor Sie sich auf das endgültige Design festlegen.

Ich wette, das spart viel Zeit und Kopfschmerzen.

Absolut.

Aber trotz all dieser Tools und Techniken scheint es immer noch eine Menge Fachwissen und Urteilsvermögen zu erfordern, um es richtig zu machen.

Oh, sicher. Ja. Erfahrung spielt beim Spritzgießen eine große Rolle. Sie lernen, potenzielle Probleme vorherzusehen. Sie verstehen, wie sich verschiedene Materialien verhalten, und Sie entwickeln ein wirkliches Gespür dafür, was funktioniert und was nicht.

Wenn also jemand neu im Spritzgießen ist, welchen Rat würden Sie ihm geben, wenn er mehr über dieses Thema erfahren möchte?

Ich würde sagen, beginnen Sie mit den Grundlagen. Wissen Sie, Sie erhalten ein fundiertes Verständnis der verschiedenen Formverfahren, Materialeigenschaften und der Grundlagen des Formendesigns. Es gibt einige großartige Ressourcen, die online, in Branchenpublikationen, bei Berufsverbänden usw. verfügbar sind.

Scheuen Sie sich nicht, Fragen zu stellen.

Oh, absolut. Ja.

Es gibt so viele Leute da draußen, die viel über dieses Zeug wissen.

Ja. Beim Spritzgießen geht es um die Zusammenarbeit. Wir lernen ständig voneinander und tauschen Best Practices aus.

Deshalb haben wir Material, Form, Größen und sogar einige der fortgeschritteneren Techniken für diese komplexen Designs behandelt. Gibt es Ihrer Meinung nach noch etwas, das unsere Zuhörer im Hinblick auf diese Lifter-Freigabewinkel beachten sollten? Irgendwelche anderen wichtigen Dinge?

Wissen Sie, eine Sache, die oft übersehen wird, ist der Verwendungszweck des Endprodukts. Wie wird dieser Teil gehandhabt?

Rechts.

Wird es irgendwelchen Belastungen oder Stößen ausgesetzt sein? Diese Faktoren können auch die Wahl Ihres Auslösewinkels beeinflussen.

Können Sie mir ein Beispiel geben?

Ja, sicher. Stellen Sie sich vor, Sie entwerfen eine Komponente mit Schnappverschluss.

Okay.

Das wird immer wieder auf- und abgebaut. Möglicherweise müssen Sie einen etwas größeren Freigabewinkel in Betracht ziehen, um sicherzustellen, dass diese Schnappfunktionen problemlos aktiviert und deaktiviert werden können, ohne dass sie beschädigt werden.

Auch wenn es sich um ein kleines Detail handelt, kann dieser Auslösewinkel einen großen Einfluss auf das Endprodukt haben.

Ja, genau. Und es unterstreicht nur, wie wichtig es ist, über den gesamten Produktlebenszyklus nachzudenken, vom Design über die Herstellung bis hin zur Endverwendung.

Es geht nicht nur darum, es aus der Form zu bringen. Es stellt sicher, dass es in der realen Welt funktioniert.

Genau, genau, genau. Und das erfordert oft die Berücksichtigung von Faktoren, die über die rein technischen Aspekte des Formprozesses hinausgehen. Sie müssen die Anwendung, die Umgebung, in der das Teil verwendet wird, und sogar die Art und Weise verstehen, wie der Verbraucher damit interagieren wird.

Es scheint, dass es beim Spritzgießen genauso um Problemlösung und Kreativität wie um technisches Wissen geht.

Absolut. Ja. Das ist eines der Dinge, die ich an diesem Bereich liebe. Es entwickelt sich ständig weiter. Es gibt immer etwas Neues zu lernen.

Nun, Sie haben mir definitiv die Augen für die Feinheiten des Spritzgießens geöffnet. Ja, ich hatte keine Ahnung, dass es so viel zu beachten gibt, wenn es um etwas so scheinbar Einfaches wie einen Hebe- oder Auslösewinkel geht.

Ja, es ist auf jeden Fall komplexer, als es auf den ersten Blick scheint. Aber gerade das macht es so faszinierend.

Ja, es unterstreicht wirklich, wie wichtig es ist, über ein kompetentes Team von Ingenieuren zu verfügen, die alle kleinen Feinheiten des Spritzgießens wirklich verstehen.

Oh, sicher.

Apropos Kreativität: Was sind für Sie die interessantesten Produkte, die im Spritzgussverfahren hergestellt wurden?

Oh, wow. Ich habe alles gesehen, von winzigen medizinischen Implantaten bis hin zu riesigen Automobilkomponenten.

Wow.

Alles mit dieser unglaublichen Präzision geformt. Ein herausragendes Projekt war jedoch die Entwicklung dieses Spezialbehälters für den Transport lebender Insekten.

Lebende Insekten. Das klingt herausfordernd.

Ja, es war definitiv einzigartig. Wissen Sie, wir mussten für ausreichende Belüftung sorgen, um sie am Leben zu halten, aber auch ein Entkommen verhindern. Also haben wir diese winzigen Lüftungsöffnungen entworfen, die direkt in die Behälterwände eingegossen wurden.

Wow, das ist so cool.

Ja, es hat Spaß gemacht.

Es scheint, als gäbe es beim Spritzgießen keine Grenzen für die Gestaltungsmöglichkeiten. Es ist ein wirklich vielseitiger Prozess.

Absolut. Und es entwickelt sich ständig weiter. Wissen Sie, wir sehen einige wirklich aufregende Fortschritte bei Materialien wie biobasierten und biologisch abbaubaren Kunststoffen, die wirklich neue Möglichkeiten für eine nachhaltige Fertigung eröffnen.

Das ist toll zu hören. Wir haben heute also viel zurückgelegt. Alles von den Grundlagen der Release-Winkel bis hin zu einigen wirklich komplexen Konzepten. Gibt es Ihrer Meinung nach noch etwas, was unsere Zuhörer wissen sollten, bevor wir zum Schluss kommen? Irgendwelche weisen Worte zum Abschied?

Ich denke, die größte Erkenntnis ist, dass Spritzgießen ein faszinierendes und komplexes Gebiet mit endlosen Möglichkeiten ist. Scheuen Sie sich also nicht, einzutauchen, zu erkunden und zu experimentieren.

Das ist ein toller Rat. Und denken Sie daran, selbst diese winzigen Details, wie die Auslösewinkel des Hebers, können über den Erfolg eines Projekts entscheiden.

Ja, es geht darum zu verstehen, wie all diese Teile zusammenpassen.

Wenn Sie also das nächste Mal ein Kunststoffprodukt in die Hand nehmen, nehmen Sie sich einen Moment Zeit, um wirklich über die gesamte Technik nachzudenken, die in die Herstellung dieses Produkts eingeflossen ist.

Rechts.

Diese sorgfältig berechneten Freigabewinkel, diese komplizierten Formenkonstruktionen. Es gibt eine ganze verborgene Welt voller Präzision und Einfallsreichtum. Es gibt.

Ja. Und wer weiß, vielleicht inspiriert das den einen oder anderen Zuhörer, in die Welt des Spritzgießens einzutauchen.

Das wäre großartig. Vielen Dank, dass Sie heute zu mir gekommen sind und Ihr Fachwissen geteilt haben. Ich habe unser Gespräch wirklich genossen.

Ja, ich auch. Es war mir ein Vergnügen.

Und an unseren Zuhörer: Vielen Dank fürs Einschalten. Zu diesem tiefen Einblick. Wir hoffen, Sie haben etwas Neues gelernt und ein wenig Neugier auf die Welt des Spritzgießens geweckt. Bis zum nächsten Mal erkunden Sie weiter und behalten Sie es bei