Also gut, Sie schicken mir einen Stapel Informationen zum Spritzgießen, speziell zu Entformungsschrägen. Ich gebe zu, es klingt nicht nach dem spannendsten Thema, aber es ist offensichtlich wichtig für Ihr Projekt, also lasst uns eintauchen und sehen, was wir entdecken können.

Absolut.

Sie haben einige Auszüge aus einem technischen Artikel, den Sie uns geschickt haben, und einige Faktenchecks, bei denen Sie sicher sein wollten. Unsere heutige Mission besteht also darin, herauszufinden, wie Sie den richtigen Formschrägewinkel für Ihr spezifisches Produkt auswählen. Richtig, aber bevor wir uns damit befassen, definieren wir den Formschrägewinkel.

Ja, gute Idee.

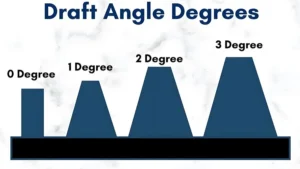

Was ist das? Es handelt sich im Grunde um die leichte Neigung, die in eine Form eingebaut ist.

Rechts.

Damit sich das Teil leicht herausziehen lässt. Ja, kein Schaden, kein Drama.

Genau. Ein kleines Detail, große Auswirkungen. Es richtig zu machen, kann über Erfolg oder Misserfolg Ihres gesamten Prozesses entscheiden.

Ja, sicher. Das Quellenmaterial erwähnt häufig Polypropylen und seine Schrumpfung. Ja, es schien ein wenig besessen davon zu sein. Ja. Warum ist PP-Schrumpfung so ein großes Problem? Und wie verhält es sich mit den Schrägenwinkeln?

Daher ist Polypropylen interessant, weil es beim Abkühlen ziemlich stark schrumpft.

Okay.

Wir sprechen von einer Schrumpfung von 1 bis 2,5 % im Vergleich zu beispielsweise Polystyrol, was eher 0,4 bis 0,7 % entspricht. Okay, das hört sich vielleicht nicht nach viel an, aber stellen Sie sich vor, Ihr Teil soll 100 Millimeter lang sein. Bei Polypropylen könnte es um ein bis zwei Millimeter schrumpfen.

Okay, ja, das bringt es ins rechte Licht. Wenn es auf Präzision ankommt, können schon ein paar Millimeter die Sache wirklich durcheinander bringen.

Genau. Je höher die Schrumpfung, desto mehr versucht das Teil, sich beim Abkühlen an der Form festzuhalten. Oh, und hier kommt der Formschrägewinkel ins Spiel. Es ist, als würde man eine Kuchenform einfetten. Diese kleine Neigung trägt dazu bei, dass es sich sauber löst.

Das macht Sinn. Ja, das ist eine gute Analogie.

Ja.

Die Quelle erwähnt aber auch Elastizität. Ja, ich vermute, das spielt eine Rolle, wenn man etwas Flexibles entwirft.

Du hast es verstanden. Ein weicher, dehnbarer Kunststoff verhält sich ganz anders als ein starrer. Denken Sie daran, ein Gummibärchen aus einer Form zu ziehen, im Gegensatz zu einem Bonbon. Das Gummibärchen wird sich verformen, wenn der Entformungswinkel nicht groß genug ist.

Es gibt also keine Einheitsgröße, die für alle Formschrägenwinkel geeignet ist. Man muss es wirklich an jedes Projekt anpassen.

Absolut. Und es geht nicht nur um das Material selbst. Die Quelle spricht auch darüber, welche Rolle die Form Ihres Teils spielt.

Ja, sie reden darüber, dass einfache Formen wie ein Zylinder ziemlich einfach sind. Rechts. Aber was passiert, wenn Sie ein Teil mit vielen Kurven, Hinterschnitten oder sogar Löchern haben? Wie wirkt sich all diese Komplexität auf den Entwurfswinkel aus?

Denken Sie an die Oberfläche. Eine einfache Form hat nur minimalen Kontakt mit der Form, sodass beim Auswerfen weniger Reibung entsteht. Aber ein komplexes Teil mit all diesen Ecken und Winkeln hat viel mehr Oberfläche, die die Form berührt.

Rechts.

Mehr Kontakt bedeutet mehr Reibung, daher benötigen Sie zum Ausgleich einen größeren Formschrägenwinkel. Es ist, als würde man versuchen, ein wirklich detailliertes Lego-Stück aus einer Form zu bekommen.

Oh ja.

All diese kleinen Noppen können wirklich dafür sorgen, dass es klebt.

Das kann ich mir vorstellen. Das ist ein gutes Bild. Und dann wirft die Quelle einen weiteren Curveball ein. Okay. Anscheinend kann auch die Höhe Ihres Teils den Entformungswinkel beeinflussen.

Es kann?

Das scheint irgendwie kontraintuitiv zu sein. Warum sollte die Höhe wichtig sein?

Es geht nur um Reibung. Auch hier hat ein höheres Teil einfach eine größere Oberfläche, die beim Herausziehen an der Form reibt. Stellen Sie sich vor, Sie ziehen eine kurze Socke von Ihrem Fuß und nicht eine kniehohe.

Okay. Ja.

Die längere Socke erzeugt also mehr Reibung.

Bei der Einspritzspannung zählt jeder Millimeter.

Jeden Millimeter. Und es gibt noch einen weiteren Faktor, der vielleicht unbedeutend erscheint, aber tatsächlich entscheidend ist. Die Struktur der Form selbst.

Ja, die Quelle erwähnt die Schimmelstruktur, aber das schien etwas vage zu sein. Könnten Sie das etwas genauer aufschlüsseln?

Stellen Sie sich vor, Sie backen mehrere Kuchen in einer Pfanne. Du brauchst doch genügend Platz dazwischen, oder?

Rechts.

Dasselbe Prinzip gilt für Spritzgussformen, insbesondere für sogenannte Mehrfachkavitätenformen, bei denen Sie mehrere Teile gleichzeitig herstellen. Die Anordnung dieser Hohlräume und der Raum zwischen ihnen können den Formschrägewinkel tatsächlich beeinflussen.

Es geht also nicht nur um den einzelnen Teil. Es geht darum, wie es in die Gesamtstruktur der Form passt.

Genau. Und dann gibt es noch speziellere Formen, wie zum Beispiel Heißkanalformen. Diese sind für komplexe Teile konzipiert und verfügen über komplizierte Kanäle zum Einspritzen des geschmolzenen Kunststoffs.

Oh.

Bei Heißkanalformen wird die Art und Weise, wie der Kunststoff in jede Kavität fließt, noch kritischer und kann sich auf den benötigten Entformungswinkel auswirken.

Wow. So viele Faktoren, die es zu berücksichtigen gilt. Es ist faszinierend. Und dann gibt es noch ein weiteres Detail, auf das die Quelle immer wieder zurückkam. Die Textur der Formoberfläche.

Ja.

Glatte versus raue Oberflächen. Warum ist das so wichtig?

Es mag unbedeutend erscheinen, aber mikroskopische Rauheiten auf der Formoberfläche können die Reibung tatsächlich erheblich erhöhen. Es ist wie der Unterschied zwischen dem Ziehen einer glatten Glasscheibe über eine Oberfläche und einem Stück Sandpapier. Okay. Diese raue Textur erzeugt viel mehr Widerstand.

Eine rauere Formoberfläche bedeutet also, dass Sie einen größeren Entformungswinkel benötigen, um diese zusätzliche Reibung zu überwinden.

Genau. Und hier wird es interessant. Wenn Sie eine superglatte Formoberfläche erzeugen können, können Sie tatsächlich mit einem kleineren Entformungswinkel auskommen, was zu einem besseren Finish Ihres Endprodukts führen kann.

Warten. Also glattere Form, kleinerer Entformungswinkel. Wie soll das gehen?

Nun, bei einer rauen Oberfläche erzeugen all diese mikroskopischen Unebenheiten und Rillen diese winzigen Kontaktpunkte, an denen das Teil an der Form haften kann. Bei einer glatten Oberfläche gibt es jedoch deutlich weniger Berührungspunkte. Dadurch entsteht weniger Reibung und das Teil lässt sich leichter lösen.

Das macht sehr viel Sinn. Wir sprechen hier also von einem mikroskopischen Grad an Glätte.

Wir sind.

Wie erreicht man überhaupt eine solche Präzision in einer Form?

Hier kommt die Kunst des Formpolierens ins Spiel. Es gibt spezielle Techniken, die unglaublich glatte Oberflächen erzeugen können, fast wie Techniken zum Polieren von Spiegelformen.

Das klingt nach einem ganz anderen Tieftauchgang.

Es ist ein faszinierendes Thema.

Vielleicht können wir das ein anderes Mal erkunden.

Absolut.

Aber ich denke, wir haben jetzt eine gute Grundlage geschaffen, um zu verstehen, wie Entformungsschrägen durch die Formstruktur und die Oberflächentextur beeinflusst werden.

Das denke ich auch.

Wir haben bereits viel erreicht. Materialform, Höhe, Formstruktur, gleichmäßige Oberflächenstruktur.

Es gibt viel zu bedenken.

Es ist erstaunlich, wie all diese Dinge zusammenkommen, um diesen scheinbar einfachen Blickwinkel zu bestimmen.

Ja, das ist es wirklich.

Aber bevor wir weitermachen, könnten Sie bitte näher erläutern, wie diese superglatten Formen und kleineren Formschrägen tatsächlich zu einem besseren Finish des Endprodukts führen?

Stellen Sie sich das vor, als würden Sie einen Aufkleber von einer glatten Oberfläche abziehen. Es kommt sauber raus. Rechts. Wenn diese Oberfläche jedoch rau ist, können Teile des Aufklebers zurückbleiben.

Okay, ich verstehe die Analogie. Bei einer glatten Form kann der Kunststoff also gleichmäßiger fließen und bleibt nicht an Unebenheiten hängen. So erhalten Sie ein saubereres, polierteres Endprodukt.

Genau. Schärfere Details, schärfere Kanten, einfach ein insgesamt raffinierteres Aussehen.

Das war super aufschlussreich. Es ist wirklich erstaunlich, wie ein scheinbar unbedeutendes Detail wie ein Formschrägewinkel so viele Aspekte des Herstellungsprozesses beeinflussen kann.

Es kann wirklich.

Aber bringen wir es zurück zu unserem Hörerprojekt. Angenommen, sie arbeiten an einem neuen Design. Welche praktischen Schritte können sie unternehmen, um den richtigen Formschrägewinkel herauszufinden?

Das Wichtigste zuerst: Sie müssen das Material verstehen, das sie verwenden.

Okay.

Wichtige Informationen sind beispielsweise die Schrumpfrate und der Elastizitätsmodul.

Rechts.

Normalerweise können sie diese Daten auf dem Material finden. Datenblatt macht Sinn.

Und dann müssen sie die Form ihres Produkts berücksichtigen.

Absolut. Achten Sie genau auf Hinterschneidungen, innere Hohlräume und komplizierte Details, die die Reibung beim Auswerfen erhöhen könnten. Diese Merkmale benötigen im Vergleich zu den einfacheren Bereichen des Teils einen großzügigeren Entformungswinkel.

Rechts. Und wir dürfen die Höhe des Teils nicht vergessen. Wir haben gelernt, dass bereits ein kleiner Höhenunterschied den gewünschten Entformungswinkel verändern kann.

Rechts. Und wenn sie ein Werkzeug mit mehreren Kavitäten verwenden, müssen sie die Anordnung der Kavitäten und die Art und Weise, wie die Teile ausgeworfen werden, berücksichtigen. Die Formstruktur selbst kann eine große Rolle bei der Bestimmung des optimalen Entformungswinkels spielen.

Es hört sich so an, als wäre die Wahl des richtigen Schrägenwinkels eine Art Detektivarbeit.

Es ist.

Sie müssen all diese verschiedenen Hinweise zusammenfügen, um zur besten Lösung zu gelangen.

Ich mag diese Analogie. Und haben Sie keine Angst vor Experimenten. Beginnen Sie mit einem konservativen Formschrägewinkel, testen Sie ihn und nehmen Sie dann basierend auf den Ergebnissen Anpassungen vor.

Daher sind Beobachtung und Iteration der Schlüssel. Es ist nicht nur eine Plug-and-Chug-Formel.

Genau. Spritzgießen ist sowohl eine Kunst als auch eine Wissenschaft. Sie benötigen ein gutes Verständnis der Prinzipien, aber auch ein gewisses Maß an Intuition und Erfahrung gehört dazu.

Was sind Ihrer Erfahrung nach die größten Herausforderungen für Designer, wenn es um Entformungsschrägen geht?

Ein häufiger Fehler besteht darin, die Bedeutung von Schrägen zu unterschätzen. Designer können sich so sehr auf die Ästhetik und Funktionalität des Teils konzentrieren, dass sie dieses entscheidende Detail vernachlässigen.

Und welche Konsequenzen hat es, wenn der Formschrägewinkel nicht richtig eingestellt ist?

Die Folgen können ziemlich erheblich sein. Es kann passieren, dass Teile in der Form stecken bleiben.

Oh nein.

Erfordert kostspielige und zeitaufwändige Nacharbeiten. Oder Sie erhalten am Ende verzogene oder deformierte Teile, die einfach nicht Ihren Qualitätsstandards entsprechen.

Ja.

Und im schlimmsten Fall könnte sogar die Form selbst beschädigt werden.

Wir sprechen also von potenziellen Verzögerungen, Materialverschwendung, erhöhten Kosten, ganz zu schweigen von der Frustration, wenn Ihre Designvorstellungen verfehlt werden.

Genau. Aber wenn Sie die Faktoren verstehen, die die Entformungsschrägen beeinflussen, und sich die Zeit nehmen, den richtigen Winkel auszuwählen, können Sie diese Fallstricke vermeiden und Ihren Produktionsprozess wirklich rationalisieren.

Es ist, als würde man eine solide Grundlage für eine erfolgreiche Produkteinführung legen. Ein gut gewählter Entformungswinkel ist sozusagen der unbesungene Held eines reibungslosen Fertigungsprozesses.

Ich mag es.

Aber seien wir ehrlich. Nicht jeder wird über Nacht ein Experte für Schrägschrägen. Welchen Rat würden Sie jemandem geben, der gerade erst anfängt, sich mit diesem ganzen Aspekt des Spritzgießens vertraut zu machen?

Scheuen Sie sich nicht, um Hilfe zu bitten. Es stehen unzählige Ressourcen zur Verfügung, von Branchenverbänden wie der Society of Plastics Engineers bis hin zu Online-Foren und Communities, in denen Sie mit erfahrenen Formenbauern und Ingenieuren in Kontakt treten können.

Ja, diese Communities können Goldgruben an Informationen sein. Es könnte sehr wertvoll sein, Einblicke in die Praxis zu erhalten und Ratschläge zur Fehlerbehebung von Leuten zu erhalten, die dort waren und dies getan haben.

Absolut. Und unterschätzen Sie nicht die Kraft der Beobachtung. Achten Sie auf die Produkte um Sie herum.

Okay.

Beachten Sie die subtilen Formschrägen auf allem, von Ihrer Handyhülle bis zum Armaturenbrett Ihres Autos. Denken Sie darüber nach, warum diese Winkel gewählt wurden und wie sie zum Gesamtdesign und zur Funktionalität des Produkts beitragen.

Das ist ein toller Punkt. Wenn Sie ein scharfes Auge für diese Details entwickeln, können Sie Ihr Verständnis für das Spritzgießen erheblich verbessern. Nun, ich weiß, dass unser Zuhörer einige spezifische Materialien bereitgestellt hat, in die wir tiefer eintauchen sollen, aber bevor wir dazu kommen, gehen wir einen Schritt zurück und betrachten ein hypothetisches Szenario. Nehmen wir an, unser Zuhörer entwirft eine neue Handyhülle. Was sind einige der wichtigsten Überlegungen zum Entwurfswinkel, über die sie nachdenken sollten?

Das ist ein tolles Beispiel. Zunächst müssen sie sich für das Material entscheiden. Eine flexible Soft-Touch-Hülle verhält sich ganz anders als eine starre Hartschalenhülle. Erinnern Sie sich an unsere Gummibärchen-Analogie?

Rechts. Flexible Materialien benötigen mehr Formschräge, um Verformungen zu vermeiden.

Genau. Und dann müssen sie die Form des Gehäuses berücksichtigen. Handyhüllen verfügen oft über komplizierte Aussparungen für Kameras, Tasten und Anschlüsse.

Rechts.

Diese Details erfordern einen größeren Entformungswinkel als die einfacheren, flacheren Bereiche des Gehäuses.

Und wir dürfen Dinge wie Textur oder Oberflächenmuster nicht vergessen.

Du hast es verstanden.

Eine strukturierte Oberfläche erhöht die Reibung, was bedeutet, dass Sie möglicherweise den Entformungswinkel anpassen müssen, um dies auszugleichen.

Du hast vollkommen recht. Es ist wie ein Puzzle, bei dem all diese verschiedenen Faktoren ineinandergreifen, um den optimalen Formschrägewinkel zu bestimmen.

Und denken Sie daran, es gibt keine allgemeingültige Antwort. Sie müssen diese spezifischen Anforderungen Ihres Designs berücksichtigen und bereit sein, dabei zu experimentieren und Anpassungen vorzunehmen. Apropos Experimentieren, ich bin neugierig. Gibt es neue Trends oder Technologien beim Spritzgießen, die unsere Einstellung zu Entformungsschrägen in Zukunft verändern könnten?

Das ist eine tolle Frage. Ein wirklich spannender Bereich sind 3D-gedruckte Formen. Diese Formen können unglaublich komplexe Geometrien und superglatte Oberflächen haben.

Wow.

Dies könnte noch kleinere Entformungswinkel und komplexere Designs ermöglichen.

Wir bewegen uns also möglicherweise auf eine Welt zu, in der Formschrägen die Gestaltungsfreiheit noch weniger einschränken.

Es ist sicherlich eine Möglichkeit. Da die Technologie weiter voranschreitet, werden wir wahrscheinlich noch innovativere Ansätze beim Spritzgießen sehen, die die Art und Weise, wie wir Entformungsschrägen angehen, grundlegend verändern könnten.

Okay, das ist faszinierend, aber kommen wir zurück zu unseren Zuhörern. Konkrete Fragen.

Okay, hört sich gut an.

Sie haben einige spezifische Punkte im Quellmaterial hervorgehoben, die wir gerne entschlüsseln sollten.

Gerne gehen wir auf diese Einzelheiten ein und sehen, ob wir etwas Licht auf ihre Fragen werfen können. Was ist der erste Punkt, den sie hervorgehoben haben?

Im ersten geht es um die Beziehung zwischen Wandstärke und Formschräge. Sie fragen sich, ob es eine Faustregel dafür gibt, wie diese beiden Faktoren miteinander zusammenhängen.

Das ist eine tolle Frage. Und es kommt häufig vor. Es gibt keine feste Regel, die die Wandstärke direkt mit dem Entformungswinkel verknüpft. Es ist etwas nuancierter.

Es gibt also keine Zauberformel. Wenn Ihre Wand beispielsweise so dick ist, muss dann Ihr Formschrägewinkel so groß sein?

Nicht ganz. Während dickere Wände im Allgemeinen etwas kleinere Entformungswinkel bewältigen können, ist dies kein Eins-zu-Eins-Verhältnis.

Okay.

Es geht vielmehr darum, zu verstehen, wie sich das Material beim Abkühlen und Auswerfen verhält.

Könnten Sie das etwas näher erläutern?

Sicher. Stellen Sie sich vor, Sie haben zwei Teile mit demselben Entformungswinkel, aber unterschiedlichen Wandstärken.

Okay.

Das Teil mit der dickeren Wand muss mehr Material abkühlen und verfestigen, was bedeutet, dass es möglicherweise stärker schrumpft und eine stärkere Kraft auf die Form ausübt, selbst bei einem scheinbar ausreichenden Entformungswinkel.

Daher könnte eine dickere Wand in manchen Fällen tatsächlich einen größeren Entformungswinkel erfordern.

Genau. Es kommt darauf an, diese Kräfte auszubalancieren. Schrumpfung, Reibung und die Geometrie des Teils. Man muss wirklich das Gesamtbild betrachten.

Es scheint, als ob es bei Entwurfswinkeln mehr darum geht, das Zusammenspiel dieser verschiedenen Faktoren zu verstehen, als nur darum, starren Regeln zu folgen.

Du hast.

Welche weiteren Fragen hatte unser Zuhörer?

Sie hoben auch einen Abschnitt über den Einfluss der Formtemperatur auf die Formschrägenwinkel hervor.

Okay.

Und das ist ein hervorragender Punkt, denn die Formtemperatur spielt eine entscheidende Rolle beim Abkühlprozess, der sich, wie wir bereits besprochen haben, direkt auf die Schrumpfung und das Auswerfen auswirkt.

Welchen Einfluss hat die Formtemperatur auf all das?

Nun, eine heißere Form lässt den Kunststoff langsamer abkühlen.

Okay.

Dies kann die Schrumpfung verringern und möglicherweise etwas kleinere Entformungswinkel ermöglichen.

Also eine heißere Form, weniger Schrumpfung und daher weniger Bedarf an einem steilen Entformungswinkel.

Theoretisch ja, aber es ist nicht immer so einfach.

Okay.

Eine heißere Form kann auch zu längeren Zykluszeiten führen, was bedeutet, dass die Herstellung jedes Teils länger dauert.

Rechts.

Dies kann sich dann auf Ihre Gesamtproduktionseffizienz und -kosten auswirken.

Es handelt sich also um einen Kompromiss, der möglicherweise einen kleineren Entformungswinkel erfordert, aber möglicherweise die Produktionszeit verlängert.

Genau. Es geht darum, den idealen Punkt zu finden, der Teilequalität, Produktionsgeschwindigkeit und Kosteneffizienz in Einklang bringt.

Es wird wirklich nuanciert. Es scheint, als gäbe es immer noch eine weitere Ebene, die berücksichtigt werden muss, wenn es um Formschrägen geht.

Es gibt.

Wollte unser Zuhörer sonst noch etwas besprechen?

Noch eine Frage, und sie ist wichtig. Es geht um dieses Konzept des Zero Draft.

Null Entwurf.

Sie fragen sich, ob es jemals möglich ist, ein Teil völlig ohne Formschräge zu konstruieren.

Nach allem, worüber wir gesprochen haben, scheint es fast unmöglich zu sein, ein Teil ohne zumindest eine kleine Formschräge aus einer Form zu bekommen. Ist Zero Draft nur ein Mythos?

Es ist nicht gerade ein Mythos, aber es ist definitiv eine Herausforderung. Um einen Null-Entwurf zu erreichen, sind einige ziemlich spezielle Techniken und die sorgfältige Berücksichtigung aller Faktoren erforderlich, über die wir gesprochen haben. Beispielsweise benötigen Sie möglicherweise eine sehr präzise Form mit unglaublich glatten Oberflächen und einem Material, das nur minimale Schrumpfung aufweist.

Es ist also nicht unmöglich, aber nichts für Anfänger.

Genau richtig. Es gibt auch Techniken wie die Verwendung flexibler Formeinsätze oder zusammenklappbarer Kerne, die dabei helfen können, nahezu keine Formschräge zu erreichen. Okay, aber diese Methoden erhöhen oft die Komplexität und die Kosten des Herstellungsprozesses.

Es ist erstaunlich, wie viel Innovation in etwas so scheinbar Einfaches wie das Herausnehmen eines Teils aus einer Form steckt.

Das ist es wirklich, und es unterstreicht, wie wichtig die Zusammenarbeit zwischen Designern und Ingenieuren ist. Designer müssen die Grenzen und Möglichkeiten von Herstellungsprozessen verstehen und Ingenieure müssen in der Lage sein, diese Entwurfsabsicht in die herstellbare Realität umzusetzen.

Das ist ein toller Punkt. Effektive Kommunikation und ein gemeinsames Verständnis dieser Konzepte sind für eine erfolgreiche Produktentwicklung von entscheidender Bedeutung.

Kann dem nur zustimmen. Wenn Designer und Ingenieure gut zusammenarbeiten, können sie wirklich erstaunliche Produkte schaffen, die die Grenzen des Möglichen sprengen.

Nun, ich denke, wir haben heute eine ganze Menge geschafft. Wir gingen von den Grundlagen der Formschräge zu den Komplexitäten von Formtemperatur, Wandstärke und sogar Nullformschräge über. Es war eine ziemliche Reise.

Ich stimme zu und hoffe, dass wir unseren Zuhörern ein viel tieferes Verständnis für diesen oft übersehenen, aber kritischen Aspekt des Spritzgießens vermittelt haben.

Sicher. Und denken Sie daran, es gibt immer mehr zu lernen. Haben Sie keine Angst vor Experimenten, wenden Sie sich an Experten und erkunden Sie einfach weiter die Welt des Spritzgießens.

Gut gesagt. Kontinuierliches Lernen und eine Leidenschaft für Innovation sind wirklich der Schlüssel zum Erfolg in jedem Bereich, insbesondere in einem so dynamischen und sich ständig weiterentwickelnden Bereich wie der Fertigung.

Und an unseren Zuhörer: Vielen Dank, dass Sie uns bei diesem tiefen Einblick in Entwurfswinkel begleitet haben. Wir hoffen, dass dies hilfreich und aufschlussreich war. Und wenn Sie weitere Fragen haben, können Sie sich gerne an einige der in der Show erwähnten Ressourcen wenden oder diese erkunden. Notizen. Bis zum nächsten Mal, glücklich