Willkommen zurück, alle zusammen, zu einem weiteren tiefen Tauchgang. Dieses Mal beschäftigen wir uns mit den lästigen Spritzgussfehlern.

Ja, auf jeden Fall nervig.

Diese Unvollkommenheiten lassen Sie fragen, wie das überhaupt durch die Qualitätskontrolle gekommen ist?

Rechts. Ja, genau. Manchmal schlüpfen sie durch die Ritzen.

Mithilfe der uns vorliegenden Forschungsergebnisse werden wir diese häufigen Spritzgussfehler abdecken.

Hört sich gut an.

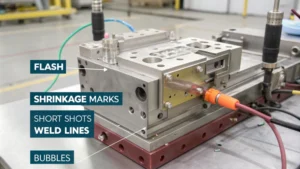

Wir werden über Gratschrumpfungsspuren, Schweißnahtspuren, Blasen und Kurzschüsse sprechen.

Häufige Schuldige.

Ja, genau. Ich schätze, wir können einfach direkt einsteigen, oder?

Lass es uns tun.

Alles klar, zuerst einmal, Blitz.

Oh ja, Flash.

Dieses dünne zusätzliche Stück Plastik, das aussah, als wäre es einfach aus der Form herausgesickert.

Richtig, richtig.

Wir haben es alle gesehen.

Ja. Ich stelle es mir immer so vor, als ob man beim Backen eines Kuchens die Form überfüllt und der Teig am Rand herausläuft.

Okay, das sehe ich.

Doch statt Teig haben wir es mit geschmolzenem Kunststoff unter hohem Druck zu tun.

Rechts.

Und dieser Überdruck ist es, der den Kunststoff aus dem Formhohlraum drückt und so diesen Flaum erzeugt.

Es geht also nicht nur darum, die perfekt abgemessene Menge an Plastik zu haben.

Nun, das hilft auf jeden Fall.

Rechts.

Aber auch die Formschließkraft ist entscheidend.

Klemmkraft.

Ja. Wenn die beiden Hälften der Form nicht mit ausreichend Kraft zusammengeklemmt werden, kann der geschmolzene Kunststoff entweichen und diesen Grat erzeugen.

Es ist also, als würde man versuchen, einen Wasserballon zu locker zu halten.

Genau. Es wird bestimmt platzen.

Und dann gehe ich davon aus, dass Sie eine Kuchenform nicht zerspringen lassen möchten.

Rechts.

Auch glatte Trennflächen in einer Form sind unerlässlich.

Oh ja, absolut.

Ja.

Jegliche Unvollkommenheiten oder Lücken in diesen Oberflächen können dazu führen, dass der Kunststoff austreten kann.

Ich verstehe.

Es geht darum, diesen Druck aufrechtzuerhalten.

Verstanden. Okay.

Als würde man einen Schnellkochtopf verschließen. Wissen Sie, bei irgendwelchen Lecks ist das Spiel vorbei.

Habe es. Okay. Also gute Klemmkraft.

Ja.

Glatte Trennfläche, Schlüsselelemente. Verstanden.

Sehr wichtig.

Also gut, kommen wir nun zu den Schrumpfungsspuren.

Okay. Schrumpfspuren.

Sie wissen schon, diese kleinen Dellen oder Vertiefungen, die auf der Oberfläche von Kunststoffteilen sichtbar sind.

Wir haben sie alle gesehen.

Oh ja. Ich habe das Gefühl, dass ich sie überall sehe.

Super häufig.

Ja.

Und oft ein Zeichen einer ungleichmäßigen Abkühlung während des Formprozesses.

Ungleichmäßige Kühlung?

Ja. Stellen Sie sich also vor, Sie hätten einen dicken Kunststoffabschnitt, der mit einem dünnen Abschnitt verbunden wäre.

Okay.

Der dickere Teil wird viel langsamer abkühlen und sich zusammenziehen.

Rechts.

Und wenn es sich verfestigt, löst es sich gewissermaßen von der Oberfläche.

Okay.

Diese Depressionen erzeugen.

Es geht also nicht nur um die gesamte Abkühlzeit. Aber die Unterschiede in der Kühlung.

Genau. Es geht um die Unterschiede in den Abkühlraten innerhalb des Teils selbst.

Interessant.

Und hier wird es irgendwie interessant.

Okay.

Der Haltedruck spielt eine entscheidende Rolle.

Okay.

Also während der Haltephase. Rechts. Der Druck wird aufrechterhalten, um sicherzustellen, dass der Kunststoff fest in die Form gepackt wird.

Okay.

Wenn dieser Druck zu niedrig ist, wird der Kunststoff nicht richtig eingepackt.

Ich verstehe.

Und wenn es dann abkühlt, werden diese Schrumpfungsspuren deutlicher.

Also das beibehalten. Rechts. Druck halten ist der Schlüssel.

Ja, genau.

Nur um sicherzustellen, dass der Kunststoff jedes noch so kleine Detail der Form ausfüllt.

Genau.

Rechts.

Und dann fügen wir hier eine weitere Ebene der Komplexität hinzu.

Okay.

Auch die Art des Kunststoffs selbst kann die Schrumpfung beeinflussen.

Wirklich?

Oh ja.

Interessant.

Kristalline Polymere beispielsweise neigen aufgrund ihrer sehr geordneten Molekülstruktur stärker zum Schrumpfen als amorphe Polymere.

Wow. Hier spielen so viele Faktoren eine Rolle.

Es gibt.

Es ist verrückt. Okay, kommen wir zu den Schweißmarkierungen.

Okay.

Schweißspuren, sie sehen fast wie eine Naht aus, an der verschiedene Kunststoffströme zusammentreffen.

Rechts? Das ist eine gute Möglichkeit, es auszudrücken.

Ja.

Schweißnähte entstehen grundsätzlich, wenn mehrere Ströme des geschmolzenen Kunststoffs in der Form zusammenlaufen.

Okay.

Und diese Ströme verschmelzen nicht vollständig miteinander.

Stellen Sie sich also einen Fluss vor, in dem mehrere Nebenflüsse zusammenfließen. Rechts. Manchmal passen diese Strömungen einfach nicht perfekt zusammen.

Genau.

Es handelt sich also nicht nur um einen optischen Mangel.

Das ist es nicht.

Es gibt auch eine strukturelle Schwäche.

Ja, auf jeden Fall. Schweißspuren können die Festigkeit eines Teils beeinträchtigen.

Rechts.

Stellen Sie sich vor, Sie hätten ein Gehäuse für elektronische Geräte. Rechts. Mit einer durchgehenden Schweißnaht.

Oh ja.

Diese Schweißnaht wird zur Schwachstelle.

Ich verstehe.

Dadurch ist es viel anfälliger für Risse oder Brüche.

Huch. Daher ist es wichtig, diese Schweißspuren zu vermeiden.

Es ist.

Daher gehe ich davon aus, dass das Formendesign hier eine große Rolle spielt.

Absolut. Wir sorgen für reibungslose Fließwege, ohne scharfe Kurven oder Hindernisse.

Okay.

Das kann wirklich einen großen Beitrag zur Vermeidung dieser Schweißspuren leisten.

Also, wenn der Kunststoff einfach reibungslos und gleichmäßig fließen kann.

Rechts.

Es ist wahrscheinlicher, dass es einfach richtig verschmilzt.

Genau.

Es ist, als würde man ein Autobahnsystem entwerfen.

Ja.

Beispielsweise möchten Sie Staus und Engpässe minimieren.

Genau. Optimieren Sie diesen Ablauf.

Okay. Und ich gehe davon aus, dass diese optimierten Strömungswege auch dazu beitragen, Kurzschüsse zu verhindern.

Absolut.

Nur indem sichergestellt wird, dass der Kunststoff jeden Teil der Form erreicht.

Genau. Weniger Widerstand, vollständigere Füllung.

Okay. Macht Sinn.

Es hängt alles zusammen.

Rechts. Rechts.

Und die Kontrolle. Auch die Schmelzetemperatur und die Einspritzgeschwindigkeit sind wichtig.

Okay. Es liegt also nicht nur am Design.

Nicht nur das Design.

NEIN.

Es ist ein vielschichtiger Prozess.

Okay, was ist mit den Blasen?

Ah, Blasen.

Diese kleinen Lufteinschlüsse, die im Plastik eingeschlossen sind.

Die allgemeine Frustration.

Ja. Es ist so ärgerlich, wenn man eine glatte Oberfläche erwartet und dann diese kleinen Unvollkommenheiten bekommt.

Rechts. Sie wollen dieses makellose Finish.

Ja.

Und es ist interessant, weil Sie vielleicht denken, dass es besser wäre, den Kunststoff schneller einzuspritzen.

Das wollte ich gerade sagen. Ja.

Bringen Sie es einfach schnell da rein. Richtig, richtig. Aber eine Beschleunigung des Prozesses kann tatsächlich nach hinten losgehen.

Ach wirklich?

Ja. Zu schnelles Einspritzen kann dazu führen, dass Luft in der Form eingeschlossen wird.

Es ist also, als würde man versuchen, einen Behälter zu schnell mit einer wirklich dicken Flüssigkeit zu füllen.

Genau.

Am Ende bilden sich Luftblasen.

Du hast es verstanden.

Okay. Es geht also darum, den Sweet Spot zu finden.

Ich denke, das ist es. Diese perfekte Geschwindigkeit ermöglicht einen gleichmäßigen, gleichmäßigen Durchfluss ohne Lufteinschlüsse.

Rechts. Okay.

Aber manchmal liegt es nicht an der Einspritzgeschwindigkeit. Manchmal ist das etwas anderes.

Was könnte es sonst noch sein?

Nun, ein weiterer häufiger Übeltäter ist Feuchtigkeit.

Feuchtigkeit?

Ja. Sogar winzige Mengen Feuchtigkeit in diesen Plastikpellets. Wow. Kann beim Formen verdampfen und unerwünschte Blasen erzeugen.

Es ist, als würden sich diese kleinen Wassertröpfchen in Dampf verwandeln.

Genau.

Und man gerät in die Falle.

Ja. Im Plastik gefangen.

Wow. Also auch scheinbar unbedeutende Faktoren wie Feuchtigkeit.

Sie können große Auswirkungen haben.

Ja.

Es kommt auf die Liebe zum Detail an.

Rechts.

Apropos Detail: Es gibt eine Technik namens Vakuumformen.

Ja.

Dabei wird im Wesentlichen Luft aus dem Formhohlraum abgesaugt, bevor der Kunststoff eingespritzt wird.

Okay.

So minimieren Sie das Risiko von Blasen.

Es ist also so, als würden Sie einen Staubsauger an Ihrer Form verwenden, um all diese verirrten Luftmoleküle zu entfernen.

Ja. Saug alles raus.

Clever. Okay, wir haben also Schrumpfungsspuren, Schweißspuren und Blasen behandelt.

Die Fantastischen Vier.

Rechts. Und ich fange an, hier ein Muster zu erkennen. Druck, Temperatur und Durchfluss.

Du verstehst es.

Das scheinen die wiederkehrenden Themen zu sein.

Sie sind die Schlüsselspieler.

Ja.

Sie müssen diese Parameter feinabstimmen.

Okay.

Um für jedes einzelne Teil optimale Formbedingungen zu schaffen.

Nun zu unserem letzten Fehler, dem großen Finale. Kurze Aufnahmen.

Kurze Aufnahmen. Dun, dun, dun, dun.

Sie öffnen die Form und sie ist nicht vollständig gefüllt.

Das ist so eine Enttäuschung.

Rechts. Sie haben einfach diesen unvollständigen Teil.

Es ist, als würde man einen Wasserballon füllen, aber der Wasserdruck reicht nicht aus.

Okay.

Man kann es nicht vollständig füllen.

Ein kurzer Schuss entsteht also, wenn der geschmolzene Kunststoff einfach nicht genug Kraft hat.

Genau.

Zum Füllen des Formhohlraums.

Unzureichender Einspritzdruck.

Rechts. Okay.

Oft der Schuldige.

Aber gibt es noch andere Faktoren, die zu diesen Fehlschlägen beitragen können?

Oh, absolut. Was noch? Die Entlüftung von Schimmelpilzen spielt eine große Rolle. Wenn beim Füllen des Kunststoffs in die Form keine Luft entweichen kann.

Rechts.

Es entstehen Widerstandsnester, die diesen Fluss behindern.

Es ist also so, als würde man versuchen, eine Flasche mit Flüssigkeit zu füllen, aber vergessen, den Verschluss zu öffnen.

Genau. Die Luft kann nirgendwo hin.

Okay.

Eine ordnungsgemäße Entlüftung bedeutet also, einen Entweichweg für die Luft zu schaffen, damit der Kunststoff ungehindert fließen kann.

Okay. So kann es diese Form vollständig ausfüllen. Es ist wild. Wie viele Faktoren können das Ergebnis dieses Spritzgussprozesses beeinflussen?

Es ist auf jeden Fall ein heikler Tanz.

Es ist wirklich. Es ist, als müsste alles in perfekter Harmonie sein.

Das tut es. Das tut es.

Spritzgießen ist sowohl eine Kunst als auch eine Wissenschaft.

Ich mag es.

Ja.

Es ist eine sehr kunstvolle Wissenschaft.

Es ist.

Und wenn wir gerade von Kunst sprechen, sollten wir ein wenig den Gang wechseln.

Okay.

Und sprechen Sie über den Designaspekt.

In Ordnung.

Denn oft lässt sich diesen Mängeln am besten vorbeugen, indem man sie gleich zu Beginn, in der Entwurfsphase, angeht.

Wir reden also über Designlösungen. Ja, Designlösungen, die das Fehlerpotenzial minimieren können.

Genau.

Bevor wir überhaupt zum Formen kommen.

Du hast es verstanden.

Das klingt vielversprechend. Lassen Sie uns im zweiten Teil näher darauf eingehen.

Lass es uns tun. Willkommen zurück.

Wir sind also gerade damit fertig, die häufigsten Mängel selbst zu untersuchen, vom Blitz bis zu kurzen Aufnahmen.

Ja.

Und jetzt bin ich wirklich gespannt auf diese Designlösungen.

Ja.

Diese cleveren Designentscheidungen, die verhindern können, dass diese Kopfschmerzen überhaupt auftreten.

Ja. Es ist wie. Es ist, als würde man ein Haus bauen. Richtig, richtig. Sie würden nicht warten, bis das Dach undicht ist, um über eine Abdichtung nachzudenken.

Genau.

Sie gehen diese potenziellen Probleme also in den Blaupausen an.

Ja. Noch bevor Sie mit dem Verlegen von Ziegeln beginnen.

Genau. Das ist die Denkweise, die wir in den Spritzguss einbringen wollen.

Okay.

Erkennen Sie Probleme und planen Sie sie von Anfang an.

Okay. Geben Sie uns also einige Beispiele. Welche Designänderungen können hier einen großen Unterschied machen?

Nun, eines der grundlegendsten Prinzipien ist die Sicherstellung einer gleichmäßigen Wandstärke.

Okay.

Im gesamten Design.

Es geht also nicht nur darum, die Wände dick genug zu machen.

Es geht um Konsistenz.

Stellen Sie jedoch sicher, dass sie gleichmäßig dick sind.

Ja, genau.

Okay.

Denn Ungleichmäßigkeiten in der Wandstärke führen zu einer ungleichmäßigen Kühlung.

Rechts. Das ist ein Rezept für Schrumpfflecken.

Genau.

Und es geht nicht nur um Ästhetik, oder?

Nein, das ist es nicht.

Auch Schrumpfspuren können das Teil schwächen. Rechts?

Absolut.

Okay.

Sie erzeugen Spannungspunkte, die es anfälliger für Risse oder Brüche machen.

Rechts. Rechts. Okay. Eine gleichmäßige Wandstärke ist also ein großer Faktor.

Riesig.

Was können wir in der Entwurfsphase noch tun? Um Mängel zu vermeiden.

Optimierung der Fließwege der Form. Die Fließwege der Form sind ein weiterer wirklich wichtiger Gesichtspunkt. Wir möchten scharfe Ecken minimieren.

Okay.

Abrupte Übergänge oder Hindernisse.

Verstanden.

Dies kann den reibungslosen Fluss des geschmolzenen Kunststoffs stören.

Denn wenn der Kunststoff vielen Drehungen und Wendungen standhalten muss, ist die Wahrscheinlichkeit größer, dass er Schweißspuren hinterlässt.

Genau. Es ist, als würde man eine Wasserrutsche entwerfen, wissen Sie?

Oh. Okay.

Sie möchten einen reibungslosen, kontinuierlichen Ablauf.

Ja.

Ohne plötzliche Stürze oder scharfe Kurven.

Rechts.

Das könnte das Fahrerlebnis des Fahrers beeinträchtigen.

Und ich kann mir vorstellen, dass diese optimierten Strömungswege auch dazu beitragen, Kurzschüsse zu verhindern.

Absolut.

Stellen Sie einfach sicher, dass das Plastik jeden noch so kleinen Winkel erreichen kann.

Genau. Durch die Minimierung des Widerstands erhöhen wir die Wahrscheinlichkeit einer vollständigen Füllung.

Macht Sinn. Was ist nun mit diesen lästigen Blasen?

Ah, Blasen.

Können Designentscheidungen dabei helfen?

Darauf können Sie wetten. Die Optimierung des Entlüftungssystems ist von entscheidender Bedeutung.

Okay.

Denken Sie daran, dass geschmolzener Kunststoff in die Form fließt.

Rechts.

Luft braucht einen Weg zum Entweichen.

Es ist also so, als würde man diese winzigen Notluken schaffen.

Ja.

Für die Luft.

Genau.

Damit es entlüften kann, während der Kunststoff einfließt.

Genau.

Okay.

Und die Platzierung und Größe dieser Lüftungsschlitze ist wirklich entscheidend.

Rechts.

Wir möchten sicherstellen, dass sie strategisch günstig gelegen sind.

Okay.

Um eine effiziente Luftentfernung zu ermöglichen.

Also gleichmäßige Wandstärke. Stromlinienförmige Strömungswege, optimierte Belüftung.

Das Trifecta.

Das alles scheint ziemlich einfach zu sein.

Sie sind. Im Konzept.

Rechts.

Sondern sie in die Tat umsetzen.

Ja.

Besonders bei komplexen Teilen kann es schwierig sein.

Hier kommen diese fortschrittlichen Simulationstools ins Spiel.

Genau.

Die, die Sie zuvor erwähnt haben.

Genau. Mit diesen Softwareprogrammen können wir verschiedene Designs virtuell testen, damit Sie dies tun können.

Sehen Sie sich diese potenziellen Problembereiche an.

Wir können.

Die Schrumpfspuren, die Schweißnähte, die Blasen. Und Sie können sie im digitalen Bereich angehen.

Genau. Es ist, als hätte man eine Kristallkugel.

Oh, wow.

Das ermöglicht uns einen Blick in die Zukunft des Formprozesses.

Und ich kann mir vorstellen, dass das eine Menge Zeit und Geld spart.

Oh, Wortspiel.

Indem Sie diese kostspieligen Fehler später vermeiden.

Absolut. Diese Simulationen können uns dabei helfen, optimale Anschnittpositionen zu ermitteln.

Oh, in Ordnung.

Optimieren Sie Einspritzparameter und prognostizieren Sie sogar das Verhalten verschiedener Materialien.

Es geht also nicht nur um die Fehlervermeidung.

Es geht um Optimierung.

Aber auch um die Feinabstimmung des gesamten Formprozesses.

Der ganze Kram.

Rechts. Für maximale Effizienz und Qualität.

Genau.

Es ist erstaunlich, wie die Technologie die Art und Weise verändert, wie wir Produkte entwerfen und herstellen.

Das ist es wirklich.

Es geht aber nicht nur um die Software, oder?

Das ist es nicht.

Wir sehen auch diese unglaublichen Fortschritte in der Materialwissenschaft.

Absolut.

Wir haben vorhin darüber gesprochen, dass verschiedene Kunststoffe unterschiedliche Eigenschaften und Schrumpfraten haben.

Genau. Und die Welt der Kunststoffe entwickelt sich ständig weiter. Ständig werden neue Materialien entwickelt.

Wir sind also nicht mehr nur auf diese traditionellen Kunststoffe beschränkt.

Oh, überhaupt nicht.

Es gibt neue Optionen mit erweiterten Eigenschaften.

Oh ja. Wir verfügen über Hochleistungskunststoffe, die extremen Temperaturen standhalten.

Okay.

Biokompatible Kunststoffe für medizinische Implantate.

Wow.

Sogar biologisch abbaubare Kunststoffe, die umweltfreundlicher sind.

Es scheint, als wären die Möglichkeiten endlos.

Das sind sie praktisch.

Und ich wette, diese neuen Materialien bringen oft ihre eigenen einzigartigen Herausforderungen bei der Formgebung mit sich.

Oh, das tun sie.

Daher wird unser Verständnis dieser Designprinzipien und Simulationstools noch wichtiger. Wird noch wichtiger.

Ja, genau. Es geht darum, immer einen Schritt voraus zu sein, ständig zu lernen und sich an diese neuen Materialien und Technologien anzupassen.

Das ist alles unglaublich faszinierend, aber ich möchte für einen Moment den Gang wechseln.

Okay.

Und sprechen Sie über die fortschrittlichen Formtechniken, die Sie zuvor erwähnt haben.

Oh, ja, ja.

Ich weiß, dass wir das Vakuumformen kurz angesprochen haben, aber ich bin gespannt auf andere innovative Verfahren, die über das herkömmliche Spritzgießen hinausgehen.

Nun, die Welt des Spritzgießens entwickelt sich ständig weiter.

Richtig, richtig.

Es gibt einige wirklich coole Techniken, die Sie heute anwenden.

Geben Sie uns den Überblick.

Okay.

Was sind einige dieser innovativen Prozesse?

Nun, es gibt das gasunterstützte Spritzgießen.

Gasunterstützt?

Ja. Dabei wird zusammen mit dem geschmolzenen Kunststoff Gas in den Formhohlraum eingespritzt.

Gas war der Zweck davon?

Nun, das Gas erzeugt Hohlräume im Teil, was Gewicht und Materialverbrauch reduziert.

Okay.

Es wird oft für Dinge wie Griffe verwendet.

Okay.

Strukturbauteile und sogar Automobilteile.

Es ist also so, als würde eine innere Wabenstruktur entstehen.

Genau.

Im Kunststoff.

Eine clevere Möglichkeit, leichte und dennoch stabile Teile herzustellen.

Das ist erstaunlich. Welche anderen Techniken gibt es?

Ein weiteres interessantes Verfahren ist das Umspritzen. Dabei werden mehrere Materialien nacheinander geformt.

Sie schichten also im Wesentlichen verschiedene Kunststoffe übereinander.

Genau. Stellen Sie sich eine Zahnbürste vor, deren weicher Griff auf einen starren Griff aufgeformt ist.

Oh.

Oder ein elektronisches Gerät mit einer gummierten Beschichtung zur Stoßdämpfung.

Wow. Das eröffnet eine völlig neue Welt an Möglichkeiten.

Das tut es.

In puncto Design und Funktionalität.

Eine ganz neue Welt.

Ja.

Und dann gibt es noch das Umspritzen.

Form einsetzen.

Wo vorgeformte Komponenten.

Okay.

B. Metalleinlagen, in das Formteil eingearbeitet.

Sie betten also andere Materialien in den Kunststoff ein.

Genau. Wie ein Kunststoffzahnrad mit einer Metallbuchse für zusätzliche Festigkeit.

Okay.

Oder ein medizinisches Gerät mit eingebetteten Sensoren.

Es hört sich so an, als ob diese fortschrittlichen Formtechniken es uns ermöglichen, Teile herzustellen, die genau das Richtige für uns sind. Das ist leichter, stärker, komplizierter.

Alle oben genannten.

Und sogar verschiedene Materialien kombinieren, um ganz bestimmte Eigenschaften zu erzielen.

Du hast es verstanden.

Es ist unglaublich, wie weit wir seit diesen frühen Tagen gekommen sind.

Ich weiß richtig.

Aus einfachen, einzelnen Materialteilen.

Es ist erstaunlich.

Wir schaffen jetzt unglaublich komplexe multifunktionale Objekte, die für unser modernes Leben unverzichtbar sind. Und diese Entwicklung wird sich nur fortsetzen.

Oh, absolut.

Rechts. Während neue Materialien auftauchen, Simulationstechnologien voranschreiten und Ingenieure weiterhin die Grenzen verschieben.

Überwinde diese Grenzen.

Es ist sicher eine aufregende Zeit, in dieser Branche tätig zu sein.

Es ist.

Aber bevor wir uns zu sehr in die Zukunft stürzen.

Okay.

Ich denke, wir müssen uns einen Moment lang mit den praktischen Aspekten befassen.

Sie haben Recht. Zurück zum Wesentlichen.

Was sind die wichtigsten Erkenntnisse für jeden, der mit Spritzguss arbeitet?

Wissen Sie, ob sie ein erfahrener Profi sind oder gerade erst anfangen? In erster Linie.

Okay.

Es ist von entscheidender Bedeutung, dass Sie Ihre Materialien verstehen.

Okay.

Kunststoffe sind nicht gleich Kunststoffe.

Rechts.

Jeder Typ hat seine eigenen einzigartigen Eigenschaften, seine eigenen Eigenarten und Nuancen.

Wir müssen also wissen, wie es fließt, wie es abkühlt und wie es schrumpft.

Genau.

All die Dinge, über die wir gesprochen haben.

Alles davon.

Und dann natürlich diese Verarbeitungsparameter.

Rechts.

Die Temperatur, der Druck, die Geschwindigkeit.

Ja.

Die Kühlraten, all diese Drehregler und Knöpfe.

Es geht darum, den Sweet Spot, die perfekte Balance zu finden.

Es ist, als wäre man ein Dirigent, der ein Orchester leitet.

Oh, das gefällt mir.

Rechts. Jedes Instrument muss gestimmt sein. Der Dirigent muss das Tempo bestimmen.

Und die Dynamik, um diesen harmonischen Klang zu erzeugen.

Genau.

Und genau wie ein Dirigent ein gutes Ohr braucht.

Rechts.

Um etwaige nicht übereinstimmende Töne zu erkennen, eine Injektion.

Ein Formexperte muss ein scharfes Auge fürs Detail haben.

Absolut.

Wir reden also davon, aufmerksam zu sein.

Einhaltung. Rechts.

Diese subtilen Anzeichen bemerken, dass etwas passieren könnte.

Es kann ein Fehler sein, wie eine leichte Farbabweichung, ein kleiner Blitz.

Rechts.

Eine kaum wahrnehmbare Schrumpfspur.

Und dann Maßnahmen ergreifen, um das anzupassen.

Prozess, bevor diese kleinen Mängel zu großen Mängeln werden.

Genau. Es geht darum, proaktiv zu sein.

Proaktiv.

Rechts. Diese potenziellen Probleme antizipieren und eingreifen, bevor sie außer Kontrolle geraten.

Genau.

Und diese proaktive Denkweise erstreckt sich auch auf die Kommunikation, nicht wahr?

Absolut.

Diese offene und häufige Kommunikation zwischen allen am Prozess Beteiligten.

Entscheidend für den Erfolg.

Designer, Ingenieure, Betreiber, Materiallieferanten.

Alle.

Wenn alle auf derselben Seite sind.

Rechts.

Wenn es dieses gemeinsame Verständnis dafür gibt.

Ziele und Herausforderungen – das ist der Moment, in dem die Magie entsteht.

Rechts.

Dann können Sie den Prozess wirklich optimieren und außergewöhnliche Produkte schaffen.

Es ist wie ein gut choreografierter Tanz.

Ich mag diese Analogie. Ja.

Wo jeder seine Schritte und Bewegungen synchron kennt, um diese nahtlose Leistung zu erzielen.

Und das Schöne an diesem Tanz ist, dass er sich ständig weiterentwickelt.

Rechts?

Neue Materialien, neue Technologien, neue Herausforderungen.

Deshalb können wir es uns niemals leisten, selbstgefällig zu werden.

Niemals.

Wir müssen neugierig bleiben.

Neugierig.

Bleiben Sie anpassungsfähig und immer bereit zu lernen und zu wachsen. Kann dem nur zustimmen.

Die Welt des Spritzgießens ist so dynamisch.

Es ist ein spannendes Feld voller endloser Möglichkeiten.

In diesem Sinne gibt es unendlich viele Möglichkeiten. Okay, ich denke, es ist an der Zeit, unseren ausführlichen Tauchgang abzuschließen.

Hoffentlich haben wir unsere Zuhörer gerüstet.

Ich denke, das haben wir.

Mit einem besseren Verständnis.

Ich hoffe es.

Von der Komplexität und den Nuancen des Spritzgießens.

Es ist ein faszinierender Prozess. Es steckt voller Feinheiten.

Das ist es wirklich.

Aber was noch wichtiger ist.

Ja.

Wir hoffen, dass wir sie dazu inspiriert haben, neugierig an dieses Gebiet heranzugehen.

Rechts.

Ein Teamgeist und ein unerschütterliches Engagement für Spitzenleistungen.

Absolut. Vielen Dank, dass Sie sich uns angeschlossen haben. Es war ein Vergnügen bei diesem tiefen Tauchgang. Wir werden bald mit einer weiteren faszinierenden Erkundung zurück sein.

Das werden wir.

Eintauchen in die Welt der Fertigung und des Designs.

Ich kann es kaum erwarten.

Bis dahin. Sorgen Sie dafür, dass die Formen reibungslos funktionieren.

Halten Sie sie am Laufen.

Willkommen zurück zum letzten Teil unseres tiefen Einblicks in die Welt der Spritzgussfehler. Wir haben die Mängel selbst behandelt, wir haben einige clevere Designlösungen untersucht und wir haben sogar die fortschrittlichen Formtechniken angesprochen, die, wie Sie wissen, die Grenzen überschreiten.

Die Grenzen des Möglichen verschieben.

Ja.

Es war ein ziemlich langer Weg von den kleinsten Details zu Grat- und Schrumpfungsspuren bis hin zu den umfassenderen Prinzipien des Designs und der Prozessoptimierung.

Absolut. Bevor wir also zum Schluss kommen.

Okay.

Ich würde gerne ein paar wichtige Erkenntnisse für unsere Zuhörer da draußen herausarbeiten.

Tolle Idee.

Was sind Ihre Top-Tipps für alle, die mit Spritzguss arbeiten?

Sie wissen schon, egal ob sie erfahrene Profis sind oder gerade erst anfangen. Wenn ich es auf einen wesentlichen Ratschlag zusammenfassen müsste, wäre es dieser. Entwickeln Sie ein tiefes Verständnis für Ihre Materialien.

Okay.

Das Material Kunststoff ist nicht gleichwertig.

Rechts.

Jeder Typ hat seine eigene einzigartige Persönlichkeit.

Oh, in Ordnung.

Seine eigenen Macken und Tendenzen.

Es ist, als würde man das richtige Holz für ein Möbelstück auswählen.

Genau.

Für den Bau eines Tisches würde man kein Balsaholz verwenden.

Genau. Sie müssen wissen, wie dieser bestimmte Kunststoff fließt, wie er abkühlt, wie er schrumpft und wie er auf verschiedene Verarbeitungsparameter reagiert.

Rechts. Apropos Verarbeitungsparameter.

Ja. Diese sind gleichermaßen wichtig.

Die Temperatur, der Druck, die Geschwindigkeit.

Was bedeuten all diese Variablen?

Rechts. Die Abkühlgeschwindigkeiten spielen alle eine Rolle.

Absolut. Die Beherrschung dieser Parameter ist für die Herstellung gleichbleibend hochwertiger Teile von entscheidender Bedeutung.

Es ist wie ein Dirigent.

Oh.

Es macht mir Spaß, ein Orchester zu leiten. Rechts. Jedes Instrument muss gestimmt sein.

Ja.

Und der Dirigent muss die Führung übernehmen.

Tempo und Dynamik, um diesen harmonischen Klang zu erzeugen.

Genau.

Und genau wie ein Dirigent ein scharfes Ohr braucht, um nicht übereinstimmende Töne zu erkennen.

Rechts.

Ein Spritzgussexperte muss ein scharfes Auge fürs Detail entwickeln.

Also aufmerksam sein.

Aufmerksam.

Diese subtilen Anzeichen dafür bemerken, dass etwas nicht stimmt.

Rechts. Wie eine leichte Farbabweichung, ein winziger Blitz, eine kaum wahrnehmbare Schrumpfspur.

Rechts.

Und dann Maßnahmen ergreifen, um diesen Prozess anzupassen, bevor diese kleinen Mängel zu großen Mängeln werden.

Es geht also darum, proaktiv zu sein.

Proaktiv.

Diese potenziellen Probleme antizipieren und eingreifen, bevor sie außer Kontrolle geraten.

Ja.

Und diese proaktive Denkweise erstreckt sich auch auf die Kommunikation, oder?

Absolut. Offene und häufige Kommunikation zwischen allen am Prozess Beteiligten.

Designer, Ingenieure, Betreiber, Materiallieferanten, das gesamte Team. Rechts. Wenn alle einer Meinung sind und ein gemeinsames Verständnis für die Ziele besteht.

Und bei den Herausforderungen entsteht die Magie. Dann können Sie den Prozess wirklich optimieren und außergewöhnliche Produkte schaffen.

So ein gut choreografierter Tanz.

Ja.

Jeder kennt seine Schritte und zieht ein.

Synchronisieren Sie, um eine nahtlose Leistung zu erzielen.

Genau.

Und das Schöne an dieser Haltung ist, dass sie sich ständig weiterentwickelt.

Rechts. Neue Materialien, neue Technologien, neue Herausforderungen, ständiger Wandel. Wir können es uns also nie wirklich leisten, selbstgefällig zu werden.

Niemals.

Wir müssen neugierig und anpassungsfähig bleiben. Seien Sie immer bereit zu lernen und zu wachsen.

Kann dem nur zustimmen. Die Welt des Spritzgießens ist so dynamisch und spannend. Es steckt wirklich voller Möglichkeiten.

Nun, in diesem Sinne der endlosen Möglichkeiten denke ich, dass es an der Zeit ist, unseren ausführlichen Einblick abzuschließen.

Hört sich gut an.

Ich hoffe, wir haben unseren Zuhörern ein besseres Verständnis für die Komplexität und Nuancen des Spritzgießens vermittelt.

Es ist ein faszinierender Prozess. Es ist wirklich voller Feinheiten.

Ja. Aber was noch wichtiger ist: Ich hoffe, wir haben sie inspiriert.

Ich hoffe es.

Mit einem neugierigen Geist und einem kooperativen Geist an dieses Gebiet heranzugehen.

Absolut.

Und ein unerschütterliches Engagement für Exzellenz.

Darum geht es.

Darum geht es. Vielen Dank, dass Sie uns bei diesem intensiven Tauchgang begleitet haben.

Es war mir eine Freude.

Wir sind bald zurück mit einer weiteren faszinierenden Erkundung der Welt der Fertigung und des Designs.

Ich freue mich darauf.

Sorgen Sie bis dahin dafür, dass die Formen reibungslos funktionieren.

Behalte sie