Okay. Bereit, tief in etwas einzutauchen, worüber Sie bestimmt noch nie nachgedacht haben, das Sie aber jeden Tag benutzen?

Ich bin neugierig. Erzähl mir mehr.

Wir sprechen von Spritzguss. Genauer gesagt von diesen kleinen Auswurfmechanismen, die alles Mögliche herausnehmen, von den Tasten Ihres Telefons bis hin zu Take-away-Behältern.

Diesen Helden im Hintergrund. Ich höre zu.

Unsere Quelle für diese detaillierte Analyse ist ein äußerst ausführlicher Leitfaden zu einem extrem wichtigen Aspekt des gesamten Prozesses. Es geht nicht nur um die Auswerfer selbst, sondern auch um den Formtrennwinkel, der noch grundlegender ist. Wir sprechen über Schnallenformen und Materialien. Es ist wie eine Geheimsprache für perfekte Teile.

Es ist also nicht so einfach, das Teil einfach herauszureißen.

Das darf auf keinen Fall schiefgehen. Sonst gibt es nur Materialverschwendung und kaputte Formen. Es steht viel auf dem Spiel.

Okay, jetzt bin ich wirklich neugierig. Fangen wir mit etwas Einfachem an. Was genau ist ein Trennwinkel? Ich stelle mir einen Kuchen vor, der in der Form festklebt. Liege ich da völlig falsch?

Du bist näher dran, als du denkst. Es geht wirklich nur darum, den perfekten Winkel zu finden, um das Teil herauszubekommen.

Ah, okay. Aber im Gegensatz zu deinem Kuchen passiert das in einem riesigen Ausmaß. In Fabriken, richtig?

Genau. Und in diesem Ratgeber heißt es immer wieder, dass es keine Einheitsgröße gibt. Man kann es nicht einfach ein bisschen neigen und auf das Beste hoffen.

Hmm. Ist es jemals so einfach?

Kehren wir noch einmal kurz zu diesem Kuchen zurück. Stellen Sie sich eine wackelige Gelatineform im Vergleich zu einem festen Rührkuchen vor. Unterschiedliche Herangehensweisen.

Ja, das sehe ich ein. Wir sprechen also nicht nur über die Form, sondern auch darüber, woraus das Teil tatsächlich besteht.

Dingo. Das Material selbst ist riesig. Um diesen Aspekt zu beleuchten, hat dieser Typ einige verrückte Beispiele angeführt.

Oh, das glaube ich. Gib mir einen.

Sie sprechen von flexiblen Materialien wie TPE. Man kann sich das wie ein super dehnbares Gummiband vorstellen. Die brauchen nur einen winzigen Winkel, etwa 3 bis 5 Grad.

Okay, das leuchtet ein. Aber bei etwas Steifem, wie zum Beispiel einem Keramikteller, bräuchte man mehr Neigung.

Du liest mir die Gedanken. Etwas so Starres wie Styropor und ähnliches braucht eher 5 bis 10 Grad.

Wow. Selbst wenige Grad Unterschied können also entscheidend sein. Welche wissenschaftliche Erklärung steckt dahinter, warum Flexibilität so wichtig ist?

Es kommt ganz darauf an, wie das Material auf Krafteinwirkung reagiert. Flexible Materialien biegen sich und lassen sich daher leichter lösen. Starre Materialien hingegen bleiben in ihrer Position. Wird zu viel Kraft angewendet, bricht das Teil. Dann ist es kaputt.

Okay, jetzt verstehe ich langsam, warum das Material der erste Schritt ist. Diese Anleitung geht auch ausführlich auf Schnallenformen ein. Und die Diagramme sahen echt komplex aus.

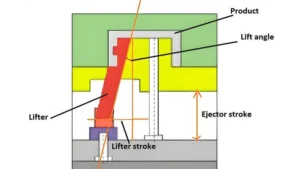

Schnallen sind der Punkt, an dem es optisch interessant, aber auch knifflig wird. Es kommt darauf an, wie leicht sich der Heber, also das Teil, das das Bauteil herauszieht, lösen lässt.

Eine einfache Schnalle, zum Beispiel eine runde, das ist kinderleicht.

Ich denke, drei bis fünf Grad. Ja. Aber diese komplexen Formen in der Führung, da wird es erst richtig interessant.

Darva, Herausforderung.

Stellen Sie sich vor, Sie bewegen sich in einem Labyrinth. Eine einfache Schnalle ist ein geradliniger Weg, aber kommen Kurven und Details hinzu. Plötzlich benötigt der Heber mehr Platz und einen größeren Winkel.

Verstehe. Der Ratgeber meinte also, selbst eine einfache runde Schnalle könne drei Grad haben. Eine aufwendigere hingegen sechs bis zehn. Ein gewaltiger Unterschied.

Und genau hier kommen Material A und Form D ins Spiel. Erinnern Sie sich an das dehnbare TPE? Es könnte eine komplexe Schnalle in einem etwas kleineren Winkel handhaben, weil es so flexibel ist.

Aber wenn man denselben Trick bei einem starren Material anwendet, dann riskiert man Probleme.

Genau. Aber die Schnallenformen stimmen. Die Materialeigenschaften stimmen. Was verbirgt sich sonst noch in diesem Kerl, das uns umhauen wird?

Hmm. Wie weit muss sich der Stößel bewegen, um das Teil zu lösen? Längerer Hub bedeutet mehr Widerstand.

Du bist in Topform. Wir sprechen hier von der Hebelweglänge. Längerer Weg bedeutet mehr Widerstand, daher benötigst du einen größeren Auslösewinkel, um dies auszugleichen.

Ah. Es geht also nicht nur um die Schnalle und das Material, sondern auch darum, wie viel Arbeit der Heber leisten muss.

Genau. Im Leitfaden waren sogar Beispiele enthalten. Ein kurzer Federweg von 8 Millimetern mit diesem dehnbaren TPE. Da sind vielleicht 4 Grad in Ordnung, aber bei 20 Millimetern mit einem steifen Material wie Polystyrol sind es schon 9 Grad oder mehr.

Wow. Fast der dreifache Winkel. Macht Sinn. Der Heber muss mehr Kraft aufwenden. Liegt es vielleicht daran, dass die Lebensdauer der Form begrenzt ist? Zu viel Kraft, und es geht kaputt.

Genau. Wenn man den Winkel falsch einstellt, gefährdet man nicht nur das Bauteil, sondern verschleißt auch die Form selbst. Das verursacht zusätzliche Kosten.

Okay, wir haben also Materialien, Schnallen und die Bewegungsfreiheit der Teile. Es ist erstaunlich, wie viel Aufwand in die Herstellung eines einfachen Kunststoffteils fließt.

Und es gibt noch einen weiteren Unsicherheitsfaktor. Es geht um Präzision, nicht um Sauberkeit. Es geht um die tatsächliche Bearbeitungsgenauigkeit der Form selbst.

Moment mal. Wie präzise wir die Form herstellen, beeinflusst, wie leicht sich das Teil herauslösen lässt. Wahnsinn!

Das ist eines dieser versteckten Details, die es so faszinierend machen. Eine hochpräzise Form, in der alles perfekt passt, ermöglicht kleinere Entformungswinkel von etwa 4 bis 6 Grad. Seidenglatt.

Aber eine weniger präzise Form. Genau da brauchen wir dieses größere Sicherheitsnetz.

Man kann es sich wie kleine Unregelmäßigkeiten vorstellen. Der Livdor braucht mehr Spielraum. Deshalb erhöht man den Winkel vorsichtshalber vielleicht auf 6 bis 10 Grad.

Ah. Man baut also einen Puffer für mögliche Fehler ein. Aber ich vermute, diese hochpräzisen Formen sind nicht gerade billig.

Ein wichtiger Punkt. Das führt uns zu einer zentralen Herausforderung: Kosten und Qualität in Einklang zu bringen. Manchmal ist eine weniger präzise Form die richtige Wahl, insbesondere wenn es sich nicht um ein extrem komplexes Objekt handelt. Aber das ist ein ganz anderes Thema.

Mein Gehirn macht schon Purzelbäume. Wer hätte gedacht, dass so viel in diesen winzigen Winkeln steckt?

Ehrlich gesagt, ist es die schiere Anzahl der Faktoren, die mich überwältigt. Es geht nicht einfach darum, irgendetwas herauszureißen. Es ist dieses komplexe Geflecht aus Material, Wissenschaft, Design und sogar den Werkzeugen selbst.

Und der Ratgeber scheut diese Komplexität keineswegs. Es ist wie ein Puzzle. Jedes einzelne Teil ist für das Gesamtbild entscheidend.

Absolut. Und mir wird klar, dass dieses Wissen wertvoll ist, selbst wenn ich nie selbst eine Form entwerfe. Es ist ein ganz neues Verständnis dafür, wie Dinge hergestellt werden. Die Herausforderungen, der Einfallsreichtum.

Absolut. Aber das ist nur die Spitze des Eisbergs. Der Leitfaden deutet auf noch viel fortgeschrittenere Dinge hin. Simulationen, Spezialanwendungen, Dinge, die einem wirklich den Kopf verdrehen werden.

Okay, jetzt bin ich wirklich begeistert. Aber geben wir unseren Hörern einen Moment Zeit, das alles zu verarbeiten. Wir sind gleich zurück mit weiteren faszinierenden Einblicken in die Welt des Spritzgießens. Bleiben Sie dran.

Willkommen zurück. Bevor uns angesichts all dieser Faktoren, die den Winkel der Formtrennung beeinflussen, der Kopf schmilzt, sollten wir vielleicht einen Gang zurückschalten.

Ja, ich jongliere immer noch mit Materialien, Schnallenformen und Reiseentfernungen. Sag mir, was als Nächstes kommt.

Dieser Leitfaden erklärt nicht nur, was wichtig ist, sondern auch warum. Es reicht eben nicht, nur eine Kleinigkeit zu verändern.

Es ist also wie ein riesiges Jenga-Spiel. Zieht man das falsche Teil heraus, stürzt das ganze Gebilde ein.

Eine perfekte Analogie. Es geht um Balance, darum, dass all diese Variablen – das Material, die Form, der Mechanismus, sogar die Präzision der Form – zusammenwirken müssen.

Okay, also keine einfachen Formeln. Dieser Leitfaden legt großen Wert auf Erfahrung. Praxiswissen. Aber wie sieht das konkret aus?

Sie bringen ein paar interessante Beispiele. Eines davon waren Autoteile. Denken Sie nur an all die verschiedenen Teile in einem Auto: den flexiblen Stoßfänger, das starre Armaturenbrett, all die kleinen Knöpfe und Regler.

Und ich vermute, dass jeder Teil in Bezug auf diesen Veröffentlichungsaspekt eine ganz neue Herausforderung darstellt.

Absolut. Die Stoßstange muss sich verbiegen und herausspringen, aber das Armaturenbrett darf unter Druck nicht brechen. Ingenieure müssen quasi zu Materialflüsterern werden, verstehst du?

Ja. Es geht nicht nur ums Aussehen. Es geht darum, wirklich zu verstehen, woraus das Teil besteht und wie sich das auf die präzise Herstellung auswirkt.

Wenn alles klappt, läuft die Produktion reibungslos. Wenn es schiefgeht, gibt es kaputte Teile, Materialverschwendung und jede Menge Ärger.

Okay, ich verstehe die Wichtigkeit, aber ist es wirklich nur Versuch und Irrtum, oder gibt es Hilfsmittel, die Ingenieuren helfen, den perfekten Winkel ohne endlose Experimente zu finden?

Hier wird es richtig technisch. Der Leitfaden spricht von Simulationen. Mithilfe von Computerdesign-Software. Man kann im Prinzip eine virtuelle Form erstellen und Dinge ausprobieren.

Moment mal. Ingenieure können einen virtuellen Spritzgießprozess auf einem Computer durchführen, der direkt aus einem Science-Fiction-Film stammen könnte.

Das wird mittlerweile Standard. Diese Simulationen sind extrem detailliert. Materialien, Temperatur, sogar die Bearbeitungsgeschwindigkeit des Bauteils und die Werkzeuge werden berücksichtigt. Es ist wie eine Kristallkugel, die zeigt, wie sich die Dinge in der realen Welt verhalten werden.

Okay, das ist beeindruckend. Spart enorm viel Zeit und Geld, besonders bei komplexen Konstruktionen. Wie sieht es mit den hochpräzisen Formen aus, von denen wir vorhin gesprochen haben? Helfen Simulationen da auch?

Absolut. Man kann verschiedene Designs testen, mit den Toleranzen experimentieren und den optimalen Punkt zwischen Präzision und Kosten finden.

Damit gehören „Ups, wir brauchten eine teurere Form“ der Vergangenheit an.

Genau. Es geht darum, Risiken zu minimieren und so effizient wie möglich zu sein. Und das Beste daran: Diese Simulationen werden durch den technologischen Fortschritt ständig besser und leistungsfähiger.

Ich frage mich, was die Zukunft für das Spritzgießen bereithält. Gibt es irgendwelche verrückten Vorhersagen aus dem Leitfaden?

Oh ja, sie deuten auf einige verrückte Sachen hin. 3D-gedruckte Formen, biobasierte Kunststoffe, sogar selbstheilende Materialien.

Selbstheilende Kunststoffe. Doch bevor wir für diejenigen, die gerade erst eingeschaltet haben, zu futuristisch werden, was sind die wichtigsten Dinge, die man sich merken sollte?

Denk daran: Es gibt keine Zauberformel. Jedes Projekt ist einzigartig und bringt seine eigenen Herausforderungen mit sich. Verliere dich nicht im Auswendiglernen von Zahlen.

Es geht doch eher um das Gesamtbild, oder? Wie Materialien und Formen zusammenwirken, wie sich die Bewegung des Hebers auf die Form auswirkt. All diese Faktoren.

Genau. Es geht darum, über dieses Grundwissen zu verfügen, um kluge Entscheidungen treffen zu können, egal ob man etwas entwirft oder einfach nur die Herstellung von Dingen schätzt.

Und hören Sie niemals auf, neugierig zu sein. Dieses Gebiet ist ständig im Wandel, also stellen Sie immer wieder Fragen und lernen Sie Neues.

Apropos Lernen: Ich denke, es ist an der Zeit, dass wir das in der Praxis sehen. Beispiele aus dem echten Leben wie Medizingeräte, Elektronik. Sehen Sie, wie diese winzigen Winkel die Produkte formen, die wir täglich benutzen?

Okay, jetzt verstehst du mich. Fallstudien sind der Punkt, an dem alles zusammenläuft.

Und glaub mir, du wirst sehen, wie viel Einfallsreichtum selbst in den einfachsten Plastikgegenständen steckt. Bist du bereit einzutauchen?

Lass es uns tun.

Okay, Zeit für eine Fallstudie. Anschnallen! Wir tauchen ein in die Welt der Medizintechnik.

Oh, Medizinprodukte. Da steht einiges auf dem Spiel, nicht wahr?

Absolut. Stellen Sie sich ein Unternehmen vor, das diese Einwegspritzen herstellt, die man in Arztpraxen sieht. Präzision ist alles.

Ja, es darf keinerlei Lecks oder Ähnliches geben. Die Dinger müssen absolut perfekt sein.

Genau. Extrem enge Toleranzen sind entscheidend. Aber das Problem ist: Sie sind auch Einwegprodukte, daher muss die Produktion schnell sein, um die Nachfrage zu decken.

Und wie passt unser kleiner Entformungswinkel in all das hinein?

Es ist ein Balanceakt. Ein kleiner Winkel hilft zwar bei der Herstellung dieser hochpräzisen Teile, erhöht aber auch das Risiko, dass sich etwas verklemmt, wenn der Heber nicht perfekt ausgerichtet ist.

Es geht also darum, den optimalen Punkt zu finden. Was ist das Geheimnis?

Es ist eine Mischung aus cleverem Design und umfangreichen Tests. Im Leitfaden wurde die Verwendung von Simulationen zur Vorhersage des idealen Winkels anhand des Materials und der Spritzenkonstruktion erläutert. Außerdem muss der richtige Heber ausgewählt werden, der diese engen Toleranzen einhalten kann, ohne – nun ja – kaputtzugehen.

Klingt heftig. Gibt es da Spielraum für Fehler?

Nicht wirklich. In der Medizin kann selbst die kleinste Ungenauigkeit ein großes Problem darstellen. Praxistests sind daher unerlässlich, um sicherzustellen, dass die Spritzen jederzeit höchsten Standards entsprechen. Schließlich geht es hier um die Gesundheit von Menschen.

Kein Druck also. Okay, das betrifft also Medizinprodukte. Welche anderen Branchen reizen die Grenzen des Spritzgießens aus?

Wie wäre es mit etwas Vertrautem? Unterhaltungselektronik? Denken Sie an Ihr Smartphone.

Ein Smartphone? Was ist damit?

Es besteht aus lauter Kunststoffteilen. Das Gehäuse, die Knöpfe, sogar die kleinen Anschlüsse im Inneren sind präzise geformt.

Oh, wow. Du hast recht. So habe ich das noch nie betrachtet.

Jedes Teil benötigt eine eigene Herangehensweise an diesen Öffnungswinkel. Eine Handyhülle benötigt einen recht kleinen Winkel, damit sie ihre Form behält und keine scharfen Kanten aufweist.

Aber die Anschlüsse im Inneren mit all den winzigen Stiften und so weiter, das muss viel schwieriger sein.

Genau. Bei diesen empfindlichen Teilen benötigen Sie wahrscheinlich einen größeren Winkel, um sicherzustellen, dass sich der Heber sauber lösen lässt, ohne dass etwas abbricht.

Ich sehe jetzt überall Spritzgussverfahren. Es ist unglaublich, wie viel Aufwand selbst in einer einfachen Handyhülle steckt.

Genau das wollten wir Ihnen zeigen. Bei diesem ausführlichen Einblick ging es nicht nur um die technischen Aspekte. Es ging darum, das Design und die Konstruktion zu verstehen, die in den Dingen stecken, die wir täglich benutzen.

Es ist, als würde ich einen Geheimcode lernen, und jetzt sehe ich, wie er überall funktioniert. Was ist also zum Schluss die wichtigste Botschaft, die Sie unseren Zuhörern mitgeben möchten?

Der wichtigste Punkt ist der Winkel beim Entformen. Er ist kein nebensächliches Detail, sondern ein grundlegender Bestandteil des gesamten Prozesses. Wer versteht, wie er funktioniert und wie er von den Materialien und der Präzision der Form beeinflusst wird, kann bessere Entscheidungen treffen – egal ob man ein Produkt entwirft oder einfach nur die Herstellungsprozesse nachvollziehen möchte.

Gut gesagt. Ich denke, wir sind uns alle einig, dass wir die kleinen Details, die unsere Welt so stark prägen, jetzt viel mehr zu schätzen wissen. Und wie immer war dieser tiefgründige Einblick erst der Anfang.

Es gibt immer etwas Neues zu lernen. Die Spritzgusstechnik entwickelt sich ständig weiter. Neue Materialien, neue Technologien. Wer weiß, was als Nächstes kommt?

Das ist das Spannende daran. Deshalb an unsere Hörerinnen und Hörer: Bleibt neugierig, stellt weiterhin Fragen und entdeckt Neues! Bis zum nächsten Mal!