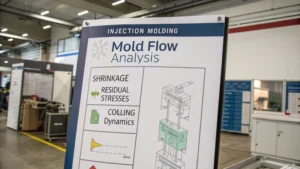

Okay, dann legen wir heute gleich los. Wir beschäftigen uns heute intensiv mit der Formfüllanalyse. Und ich vermute, die meisten von Ihnen sind hier, um besser zu verstehen, wie man damit Verzug bei Spritzgussteilen vorhersagen und verhindern kann, richtig? Ja. Wir haben eine ganze Reihe von Forschungsauszügen und Fallstudien, die wirklich ins Detail gehen. Hm. Ja. Es ist erstaunlich, wie vielseitig diese Methode eingesetzt wird.

Ja.

Von winzigen Elektronikgeräten bis hin zu riesigen Aufbewahrungsboxen aus Kunststoff und ähnlichem.

Absolut. Es ist allgegenwärtig. Und was mich daran fasziniert, ist, dass es nicht nur darum geht, Katastrophen zu vermeiden. Genau. Es geht darum, den gesamten Prozess so zu optimieren, dass das bestmögliche Produkt entsteht.

Ja. Und ich wette, da spielt noch einiges mit rein. Worüber die meisten Leute gar nicht nachdenken würden, zum Beispiel, wie sehr einfaches Schrumpfen die Dinge wirklich durcheinanderbringen kann

Oh je, Schrumpfung ist eine heimtückische Sache.

Ja.

Man sollte meinen, es wäre einfach, aber verschiedene Kunststoffe schrumpfen beim Abkühlen unterschiedlich schnell, und der Vorgang ist nicht immer gleichmäßig. Er kann beispielsweise von der Fließrichtung des Kunststoffs abhängen.

Oh, richtig.

Man könnte das als anisotrope Schrumpfung bezeichnen.

Oh, wow.

Ja.

Ich habe zum Beispiel von Verformungsproblemen bei Handyhüllen und so gehört.

Ja.

Ist anisotrope Schrumpfung die Hauptursache?

Das spielt definitiv eine Rolle. Stellen Sie sich vor, Sie entwerfen eine Handyhülle. Und Sie berücksichtigen nicht, dass sich der Kunststoff beim Abkühlen zusammenzieht.

Oh.

Es könnte passieren, dass das Gehäuse verzogen oder verbogen ist. Das will niemand. Deshalb muss die Formkonstruktion extrem präzise sein, um das auszugleichen.

Wie berücksichtigen die Ingenieure das konkret? Ich meine, reicht es einfach, die Form etwas größer zu machen?

So einfach ist das nicht. Weißt du noch, das Projekt, an dem ich mitgearbeitet habe, bei dem es um dieses extrem empfindliche Elektronikbauteil ging?

Ja.

Wir hatten es mit extrem engen Toleranzen zu tun. Die anisotrope Schrumpfung mussten wir mithilfe der Software präzise abbilden.

Oh, wow.

Es war wie das Erstellen eines 3D-Puzzles.

Das klingt, als ob da eine echte Kunst dahintersteckt.

Doch, das gibt es. Es geht nicht nur darum, Zahlen in ein Programm einzugeben.

Rechts.

Sie müssen das Material und den Abkühlprozess verstehen.

Ja.

Wie alles zusammenwirkt.

Das macht Sinn.

Ja.

Okay, also. Schrumpfung ist eine Sache, aber... Ich weiß, es gibt auch so etwas wie Eigenspannungen.

Rechts.

Was hat es damit auf sich?

Eigenspannungen sind so etwas wie der versteckte Feind des Spritzgießens.

Okay.

Genau. Es handelt sich um innere Spannungen, die sich beim Abkühlen im Bauteil aufbauen und zu allerlei Problemen führen können. Dazu gehören beispielsweise Verzug, Rissbildung und sogar eine allgemeine Schwächung des Bauteils.

Und dieser Stress entsteht allein durch den Abkühlungsprozess?

Es geht nicht nur um die Kühlung. Obwohl ungleichmäßige Kühlung durchaus sogenannte thermische Eigenspannungen erzeugen kann.

Rechts.

Es gibt auch Fließeigenspannungen.

Okay.

Das liegt an der Art und Weise, wie sich der geschmolzene Kunststoff durch die Form bewegt. Unterschiedliche Fließgeschwindigkeiten innerhalb der Form erzeugen Scherspannungen.

Ich stelle mir also so etwas wie einen Fluss vor.

Ja.

Bei unterschiedlichen Strömen.

Ja, das ist eine gute Analogie. Ja. Und diese unterschiedlichen Ströme können innere Spannungen im Formteil erzeugen.

Wie gehen Ingenieure also mit diesen Eigenspannungen um? Lässt sich das vollständig eliminieren?

Man kann es nicht immer vollständig eliminieren, aber man kann es beherrschen. Und genau hier spielt die Software zur Formfüllanalyse ihre Stärken aus. Sie ist wie ein virtuelles Testfeld, auf dem Ingenieure all diese Faktoren analysieren können: Schwindung, Eigenspannungen, Abkühlgeschwindigkeiten – noch bevor der Kunststoff geformt wird.

Sie führen also im Grunde Simulationen durch, um zu sehen, was passieren wird.

Genau. Sie können mit verschiedenen Tordesigns experimentieren.

Rechts.

Optimieren Sie die Konfiguration der Kühlkanäle.

Okay.

Sogar die Auswirkungen unterschiedlicher Einspritzgeschwindigkeiten und -drücke können simuliert werden.

Es ist also, als hätten sie ein virtuelles Labor direkt zur Hand.

Ja.

Ich bin neugierig. Können Sie uns ein Beispiel für ein Projekt nennen, bei dem diese Software wirklich etwas bewirkt hat?

Wissen Sie, es gab da dieses eine Projekt, bei dem ein scheinbar kleiner Temperaturunterschied im Kühlprozess beinahe den gesamten Produktionsplan zum Scheitern gebracht hätte.

Oh, wow.

Wir arbeiteten an einem ziemlich großen Teil.

Okay.

Und wir stellten erhebliche Verformungsprobleme fest.

Und was haben Sie dann gemacht? Mussten Sie das Teil etwa neu konstruieren, oder konnten Sie das Problem im Rahmen des Formgebungsprozesses lösen?

Es stellte sich heraus, dass die Kühlkanäle in der Form nicht optimal platziert waren.

Okay.

Dies führte zu ungleichmäßiger Abkühlung und in der Folge zu hohen Restspannungen.

Rechts.

Wir haben die Simulation mit der Software durchgeführt, und sie hat die Problembereiche wie ein Leuchtfeuer hervorgehoben.

Ich kann mir vorstellen, dass es eine riesige Erleichterung war, das Problem so klar benennen zu können.

Absolut. Wir haben die Kühlkanäle auf Basis der Empfehlungen der Software neu gestaltet.

Wow.

Ich habe eine weitere Simulation durchgeführt, und siehe da: Das Problem war praktisch behoben.

Das ist erstaunlich.

Es hat uns jede Menge Zeit, Geld und Ärger erspart.

Sie konnten das Problem also beheben, ohne das Bauteil selbst neu zu konstruieren?

In diesem Fall ja. Manchmal ist die Angelegenheit jedoch komplexer.

Rechts.

Und möglicherweise müssen Sie Anpassungen am Design vornehmen. Vielleicht müssen Sie einen bestimmten Abschnitt verstärken, zusätzliche Rippen zur Stabilisierung einbauen oder sogar die Gesamtgeometrie ändern.

Die Software hilft Ihnen also dabei, all diese verschiedenen Optionen zu erkunden.

Genau. Es ermöglicht Ihnen, virtuell zu experimentieren, verschiedene Lösungen zu testen und den effektivsten Weg zu finden, um Verformungen und andere Defekte zu verhindern.

Okay, wir haben also über Schrumpfung und Eigenspannungen gesprochen.

Rechts.

Ich beginne zu verstehen, wie diese Software Ingenieuren helfen kann, diese Herausforderungen zu meistern.

Ja.

Aber mich interessiert, was sind einige der wichtigsten Merkmale, die die Software zur Formfüllanalyse so leistungsstark machen? Welche Werkzeuge verwenden Ingenieure tatsächlich, um diese Erkenntnisse zu gewinnen?

Eine der coolsten Funktionen sind die sogenannten Deformationswolkenkarten.

Deformationswolkenkarten?

Ja.

Okay, erzähl mir mehr darüber. Das klingt interessant.

Diese Karten zeigen Ihnen visuell, wo und in welchem Ausmaß im letzten Abschnitt mit Verformungen zu rechnen ist.

Wow.

Sie funktionieren wie Wärmebilder, nur eben für potenzielle Verformungen.

Das ist unglaublich.

Es ist erstaunlich.

So können die Ingenieure buchstäblich sehen, wo sich das Bauteil wahrscheinlich verziehen wird.

Es ist fast so, als könnte man in die Zukunft des Bauteils blicken. Und das, weil sie diese Informationen im Voraus haben.

Rechts.

Sie können proaktiv vorgehen. Sie können die Werkzeugkonstruktion optimieren, die Verarbeitungsparameter anpassen oder sogar die Teilegeometrie modifizieren, um diese potenziellen Problembereiche zu minimieren.

Das ist erstaunlich. Es ist, als hätten sie eine Kristallkugel, die die potenziellen Schwachstellen der Konstruktion aufzeigt. Aber wie nutzen Ingenieure diese Informationen konkret? Welche konkreten Maßnahmen ergreifen sie aufgrund der Informationen in diesen Verformungswolkenkarten?

Nun ja, das hängt ganz von der jeweiligen Situation ab.

Okay.

Manchmal ist die Lösung ganz einfach, zum Beispiel die Anpassung des Kühlkanal-Layouts, um eine gleichmäßigere Temperaturverteilung zu erreichen.

Okay.

In anderen Fällen kann es erforderlich sein, die Parameter des Spritzgießprozesses anzupassen.

Rechts.

Faktoren wie Einspritzgeschwindigkeit, Druck und Haltezeit.

Das tun sie. Sie optimieren im Grunde den gesamten Prozess.

Genau. Es geht darum, den optimalen Punkt zu finden, an dem Design, Material und Prozess harmonisch zusammenwirken, um ein qualitativ hochwertiges Bauteil herzustellen.

Weißt du, mir wird langsam klar, dass selbst so etwas scheinbar Simples wie ein Plastikbehälter oder ein Spielzeug diesen Prozess durchlaufen hat. Diesen komplexen Design- und Analyseprozess.

Absolut. Und genau deshalb ist die Formfüllanalyse so entscheidend.

Ja.

Es geht darum, sicherzustellen, dass die Produkte robuster, langlebiger und letztendlich besser gestaltet sind.

Mich würde interessieren, welche anderen Werkzeuge und Techniken Ingenieure neben diesen Deformationswolkenkarten verwenden

Okay.

Was gehört sonst noch zu ihrem Repertoire?

Es gibt eine ganze Reihe von Analysetools, die noch tiefer in die Feinheiten des Formgebungsprozesses eindringen können. Oh, zum Beispiel können sie Dinge analysieren wie ….

Das wird ja immer interessanter. Ich kann es kaum erwarten, mehr zu erfahren.

Auf jeden Fall. Lass uns als Nächstes auf diese Details eingehen.

Okay. Sie werden uns also gleich von einigen anderen Analysetools erzählen, die Ingenieure verwenden.

Ach ja, stimmt. Also zum Beispiel Luftfallen.

Luftfallen?

Ja, das will man nicht. Man will ja keine Luftblasen im Bauteil eingeschlossen haben.

Rechts.

Es kann die Struktur schwächen und zu optischen Mängeln führen. Die Software kann vorhersagen, wo sich Luft ansammeln könnte, und Ingenieuren helfen, Entlüftungsöffnungen zu konstruieren oder den Einspritzprozess so anzupassen, dass dies verhindert wird.

Das leuchtet ein. Es geht also nicht nur um den Kunststoff selbst, sondern auch um die Steuerung der Luftzirkulation innerhalb der Form. Was können sie sonst noch analysieren?

Sie können sich auch die Schweißnähte ansehen.

Okay.

Das sind Schwachstellen, die entstehen, wenn zwei Kunststoffströme in der Form aufeinandertreffen. Die Software hilft dabei, vorherzusagen, wo Schweißnähte auftreten und wie diese die Festigkeit des Bauteils beeinträchtigen könnten. Manchmal kann man beispielsweise den Anguss, also die Stelle, an der der Kunststoff in die Form eingespritzt wird, neu positionieren.

Rechts.

Um die Auswirkungen von Schweißnähten zu minimieren.

Es ist wie ein Strategiespiel. Den optimalen Fließweg für den Kunststoff herauszufinden, ist ….

Und dann ist da noch die Faserorientierung. Bei faserverstärkten Kunststoffen kann die Ausrichtung der Fasern die Festigkeit und Steifigkeit des Bauteils erheblich beeinflussen. Die Software kann simulieren, wie sich die Fasern während des Spritzgießprozesses ausrichten, sodass Ingenieure die Konstruktion auf maximale Festigkeit ausrichten können.

Das ist unglaublich. Sie manipulieren also im Grunde die Mikrostruktur des Materials auf mikroskopischer Ebene, um seine Eigenschaften zu verbessern.

Genau. Und es gibt sogar noch fortgeschrittenere Analysen, die sie durchführen können, wie zum Beispiel die Untersuchung der Molekulargewichtsverteilung des Kunststoffs.

Wow.

Oder die Vorhersage des langfristigen Kriechverhaltens des Bauteils. Das ist wirklich eine ziemlich komplexe Angelegenheit.

Wissen Sie, wir haben uns in letzter Zeit sehr auf die technischen Aspekte konzentriert.

Ja.

Aber mich interessiert auch der menschliche Aspekt.

Sicher.

Welche Fachkenntnisse benötigen Ingenieure, um diese Software wirklich zu beherrschen und ihr volles Potenzial auszuschöpfen?

Nun ja, es ist definitiv kein Werkzeug, das man einfach anschließen und sofort verwenden kann.

Rechts.

Zuallererst benötigen Sie ein solides Verständnis der ingenieurwissenschaftlichen Prinzipien.

Okay.

Sie benötigen aber auch ein gutes Verständnis der Materialwissenschaften, insbesondere wie sich verschiedene Kunststoffe unter Belastung, Hitze und Druck verhalten.

Richtig. Denn jede Kunststoffart hat ihre Eigenheiten und Eigenschaften.

Genau. Und dann ist da noch die analytische Seite. Ja. Man muss die Ergebnisse der Simulationen interpretieren können, verstehen, was sie aussagen, und auf Grundlage dieser Daten fundierte Entscheidungen treffen.

Es ist also eine Mischung aus wissenschaftlichem Wissen, technischer Expertise und kritischem Denken.

Absolut. Und vergessen wir nicht die Problemlösungskompetenz. Es wird immer wieder unerwartete Herausforderungen geben. Daher ist es unerlässlich, unkonventionell zu denken und kreative Lösungen zu finden.

Es klingt so, als wäre der ideale Experte für Formfüllanalyse eine Art Universalingenieur.

Ja.

Mit einem breiten Spektrum an Wissen und Fähigkeiten.

Das könnte man so sagen. Aber selbst wenn man nicht alle Antworten hat, kann die Software ein fantastisches Lernwerkzeug sein.

Okay.

Es ermöglicht Ihnen, zu experimentieren, verschiedene Optionen zu erkunden und ein tieferes Verständnis des Spritzgießprozesses zu erlangen.

Bei all dem Gerede über Prävention und Optimierung frage ich mich: Was sind einige der häufigsten Fehler, die Ingenieure bei der Verwendung von Formfüllanalyse-Software machen?

Ein häufiger Fehler ist, dass man sich im Vorfeld nicht genügend Zeit nimmt, um die spezifischen Anforderungen des Produkts zu verstehen.

Okay.

Es ist verlockend, einfach in die Software einzusteigen und mit dem Durchführen von Simulationen zu beginnen, aber es ist entscheidend, vorher die Ziele, die Toleranzen und alle anderen kritischen Faktoren zu definieren.

Im Grunde genommen geht es also darum, einen klaren Angriffsplan zu haben, bevor man die Software überhaupt öffnet.

Genau. Sonst tappt man ja völlig im Dunkeln.

Rechts.

Ein weiterer Fehler besteht darin, die Simulationsergebnisse nicht ordnungsgemäß zu validieren.

Okay.

Man verliert sich leicht in der virtuellen Welt der Software und nimmt an, dass das, was man auf dem Bildschirm sieht, genau das ist, was im wirklichen Leben passieren wird.

Aber das ist nicht immer der Fall, oder?

Nicht immer. Simulationen sind zwar leistungsstarke Werkzeuge, aber eben doch nur Modelle.

Rechts.

Sie müssen diese Vorhersagen anhand realer Daten durch praktische Tests überprüfen.

Es geht also darum, die Balance zwischen der virtuellen Welt der Software und der Realität des Fertigungsprozesses zu finden.

Genau. Und dann ist da natürlich noch der menschliche Faktor. Fehlinterpretationen der Ergebnisse, falsche Annahmen auf Basis der Daten oder schlichtweg das Übersehen wichtiger Details. Das sind alles potenzielle Fallstricke, derer sich Ingenieure bewusst sein müssen.

Erfahrung und Fachwissen spielen hier also eine entscheidende Rolle.

Absolut. Software zur Formfüllanalyse ist ein leistungsstarkes Werkzeug, aber sie ist nur so gut wie der Ingenieur, der sie bedient.

Es ist wie mit jedem Werkzeug. Man braucht die Fähigkeiten und das Wissen, um es effektiv einzusetzen.

Genau. Es ist diese Kombination aus menschlicher Arbeitskraft und technologischer Innovation, die den Fortschritt auf diesem Gebiet vorantreibt.

Diese intensive Auseinandersetzung mit dem Thema hat mir wirklich die Augen für die Komplexität und Bedeutung der Formfüllanalyse geöffnet. Es ist wie eine verborgene Welt der Ingenieurwissenschaften, die uns überall umgibt.

Rechts.

Aber wir denken selten darüber nach.

Das stimmt. Es ist ein sich ständig weiterentwickelndes Feld, in dem immer wieder neue Materialien, neue Technologien und neue Herausforderungen entstehen. Wenn Sie gerne Probleme lösen und die Grenzen des Möglichen ausloten, ist es definitiv ein Feld, das es wert ist, erkundet zu werden.

Das klingt ungemein lohnend.

Ja.

Erleben Sie Ihre Arbeit hautnah. Sie wird in greifbaren Produkten zum Leben erweckt, die Menschen täglich nutzen.

Absolut. Und es ist ein hervorragendes Beispiel dafür, wie Ingenieurwesen unser Leben in vielerlei Hinsicht verbessern kann. Ich erinnere mich an ein Projekt.

Du sagtest also, du arbeitest an einem interessanten Projekt.

Ja, ja, das ist schon eine Weile her, aber ich habe an einem neuen Design für ein medizinisches Gerät gearbeitet. Es war so ein kleiner, handlicher Inhalator.

Okay, ja, ich verstehe, worauf das hinausläuft. Extrem enge Toleranzen, kritische Funktionalität, solche Dinge.

Genau. Wir mussten sicherstellen, dass der Luftstrom präzise gesteuert wird und das Gehäuse robust genug ist, um wiederholter Beanspruchung standzuhalten.

Rechts.

Die Formfüllanalyse war für die korrekte Konstruktion absolut entscheidend.

Das glaube ich. Und in so einem Fall könnten selbst kleinste Verformungen oder Defekte, Sie wissen schon, schwerwiegende Folgen haben.

Absolut. Wir haben unzählige Simulationen durchgeführt und das Design, das Material und die Verarbeitungsparameter so lange optimiert, bis wir sicher waren, ein robustes und zuverlässiges Produkt zu haben.

Es ist erstaunlich, dass diese Software für eine so breite Produktpalette eingesetzt werden kann, von alltäglichen Konsumgütern bis hin zu lebensrettenden medizinischen Geräten.

Ja. Das unterstreicht wirklich die Leistungsfähigkeit und Vielseitigkeit der Formfüllanalyse. Und das Beste daran ist, dass sich das Gebiet ständig weiterentwickelt. Neue Materialien, neue Technologien und neue Herausforderungen entstehen immer wieder, was die Sache spannend hält.

Apropos Lernen und Entdecken: Welchen Rat würden Sie unseren Hörern geben, die sich eingehender mit diesem Thema befassen möchten? Wo sollten sie anfangen?

Es gibt einige hervorragende Online-Kurse und Tutorials, die die Grundlagen der Formfüllanalyse abdecken. Viele Softwareanbieter bieten außerdem Schulungs- und Zertifizierungsprogramme an. Und natürlich gibt es Branchenkonferenzen und Fachpublikationen, auf denen Sie sich über die neuesten Entwicklungen informieren können.

Es klingt so, als gäbe es für jeden den passenden Weg, egal ob man ein erfahrener Ingenieur ist oder gerade erst anfängt.

Absolut. Und unterschätzen Sie nicht die Bedeutung von Netzwerken. Der Austausch mit anderen Fachleuten auf diesem Gebiet kann von unschätzbarem Wert sein, um Wissen und bewährte Verfahren zu teilen.

Das gefällt mir. Es geht darum, eine Gemeinschaft von Experten aufzubauen, die mit Leidenschaft die Grenzen des Möglichen erweitern wollen.

Genau. Zusammenarbeit und Wissensaustausch sind in diesem Bereich von zentraler Bedeutung.

Nun, diese intensive Auseinandersetzung mit dem Thema hat mir wirklich eine neue Wertschätzung für die komplexe Welt des Spritzgießens und die entscheidende Rolle, die die Formfüllanalyse dabei spielt, vermittelt.

Ja, es ist ein verborgener Prozess, aber er steckt hinter so vielen Produkten, die wir täglich verwenden.

Das stimmt absolut. Wenn ich das nächste Mal einen Plastikgegenstand in die Hand nehme, werde ich ihn ganz anders betrachten. Ich werde über all die Ingenieurskunst und Analysen nachdenken, die in seine Funktionalität, Langlebigkeit und hoffentlich auch Ästhetik geflossen sind.

Ich hoffe es, es ist wirklich faszinierend. Wirklich.

Ja.

Und wer weiß, vielleicht hat dieser detaillierte Einblick bei einigen unserer Hörer das Interesse geweckt, dieses Gebiet noch weiter zu erforschen.

Das wäre fantastisch. Es ist ein Feld mit unendlichen Möglichkeiten. Ja. Nun, damit wären wir am Ende unserer ausführlichen Betrachtung angelangt.

Ja.

Es war eine faszinierende Reise in die Welt der Formfüllanalyse.

Ich stimme zu. Es war mir ein Vergnügen, dieses Wissen mit Ihnen und unseren Zuhörern zu teilen.

Es war uns ein Vergnügen. Und unseren Zuhörern danken wir, dass sie uns in dieser tiefgründigen Zeit begleitet haben.

Ja. Danke.

Wir ermutigen Sie, weiter zu forschen und zu lernen, und vielleicht gestalten Sie eines Tages die Welt mit Ihren eigenen innovativen Designs. Bis zum nächsten Mal