Okay, bereit für einen weiteren tiefen Einblick. Heute widmen wir uns den lästigen Schmelznähten, die beim Spritzgießen entstehen.

Ja. Vor allem, wenn man wirklich versucht, diese Teile perfekt aussehen zu lassen.

Genau. Und man muss natürlich auch darauf achten, dass sie stabil sind.

Ja, definitiv. Das ist eine komplexe Angelegenheit. Wir haben hier tatsächlich einige sehr tiefgründige technische Details.

Oh, cool.

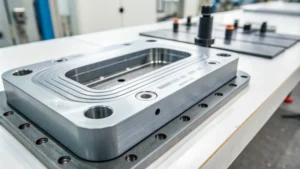

Es geht darum, wie die Formgestaltung die Schweißnähte beeinflussen kann. Sozusagen das Geheimnis lüften.

Sozusagen ein besseres Endprodukt.

Genau.

Wie glatter und zäher.

Genau. Geschmeidiger, stärker, und so weiter.

Super. Bevor wir uns aber in Details verlieren, könntest du kurz mal einen Schritt zurücktreten? Was genau sind Fusionsleitungen überhaupt? Warum sind sie so lästig?

Klar. Okay, also stell dir vor, geschmolzener Kunststoff fließt in deine Form. Genau.

Okay.

Wenn sich die Form füllt, treffen die verschiedenen Ströme des heißen Kunststoffs aufeinander. An dieser Stelle entsteht die Schweißnaht. Das Problem dabei ist, dass sie oft wie eine Naht sichtbar ist. Schlimmer noch: Sie kann eine Schwachstelle darstellen.

Oh, interessant.

Fast wie eine Verwerfungslinie, die das Brechen erleichtert.

Es geht also nicht nur darum, dass sie schlecht aussehen, sondern es ist auch ein strukturelles Problem.

Genau.

Verstanden. Die uns vorliegenden Forschungsergebnisse zeigen, dass die Platzierung der Tore entscheidend für die Steuerung dieser Leitungen ist. Wie funktioniert das?

Man kann sich das Tor wie die Startlinie für den geschmolzenen Kunststoff vorstellen. Genau.

Ja.

Es bestimmt, wie der Kunststoff durch die Form fließt.

Ja.

Und das bestimmt, wo diese Ströme aufeinandertreffen.

Rechts. Macht Sinn.

Nehmen wir an, Sie haben eine einfache Form mit einem einzigen Anguss genau in der Mitte.

Okay.

Der Kunststoff wird gleichmäßig herausfließen, so ähnlich wie wenn man einen Tropfen Farbstoff in Wasser gibt.

Okay. Ja.

In diesem Fall treffen diese Ströme idealerweise an den Rändern des Bereichs aufeinander, wo man sie eigentlich nicht sieht, verstehst du?

Genau. Aus den Augen, aus dem Sinn.

Genau. Es ist weniger wahrscheinlich, dass es Probleme verursacht, aber es ist natürlich schwieriger, wenn man komplexere Formen hat.

Ja, das kann ich mir vorstellen.

Dann benötigen Sie möglicherweise mehrere Tore.

Ja.

Und genau da wird es komplizierter.

Denn dann haben Sie mehrere Ströme, die alle zum selben Ziel fließen. Genau. Es geht darum sicherzustellen, dass sie alle gleichzeitig die Ziellinie erreichen. Druck und Temperatur müssen für jedes dieser Tore ausgeglichen sein, damit sie sich gleichmäßig treffen. Nur so lassen sich die Schmelzlinien minimieren.

Es geht also darum, diesen Ablauf strategisch zu planen.

Genau.

Verstanden. Also, die Platzierung der Tore. Alles dreht sich um den Spielfluss. Die Forschung befasst sich nun auch mit Läufersystemen. Was genau hat es damit auf sich?

Man kann es sich wie ein Netzwerk von Kanälen vorstellen, die den geschmolzenen Kunststoff vom Anguss zu den Kavitäten transportieren, wo das Bauteil seine Form annimmt. Es ist also so etwas wie das Autobahnsystem der Form.

Okay. Interessant.

Die Größe und Form dieser Kanäle machen einen enormen Unterschied darin, wie reibungslos der Kunststoff fließt.

Sie sprechen also davon, den Widerstand zu minimieren, beispielsweise durch die Gestaltung von Straßen, um Staus zu vermeiden.

Ja, genau. Und ganz wichtig ist es, den Wärmeverlust beim Durchfließen des Kunststoffs zu minimieren, denn beim Abkühlen ändert sich der Fluss, und das kann zu mehr Schmelznähten führen.

Ach ja, stimmt. Wie verhindert man also das Abkühlen? Nun, eine der in dieser Studie beschriebenen Techniken ist der Wechsel von rechteckigen zu runden Laufflächen.

Oh, interessant. Warum ist das wichtig?

Es geht um die Oberfläche. Bei einer runden Form ist die Kontaktfläche zur kühleren Form kleiner als bei einer rechteckigen. Dadurch geht beim Durchströmen weniger Wärme verloren.

Okay, okay. Runde Läufer sorgen also für einen gleichmäßigeren Materialfluss.

Genau.

Verstanden. Nun, hier steht auch etwas über sogenannte Kaltmaterialhohlräume.

Ah, ja. Die sind echt raffiniert. Sie sind fast wie kleine Schuldfallen, die das Läufersystem beeinflussen.

Okay.

Und ihre Aufgabe ist es, dieses erste bisschen kaltes Material aufzufangen, das hereinkommt.

Ach so. Und warum ist das so wichtig?

Denn wenn das kalte Material in den Hohlraum gelangt, stört es den gleichmäßigen Fluss des nachfolgenden, heißeren Kunststoffs. Und das führt dann zu mehr Schmelznähten.

Es ist wie ein Filter, der den Hauptstrom gewissermaßen schützt.

Ja, und diese kleinen Hohlräume müssen exakt auf die Menge des vorhandenen Kaltmaterials und die Dauer des Injektionszyklus abgestimmt sein. Andernfalls funktionieren sie nicht richtig.

Das leuchtet ein. Man muss einfach die richtige Balance finden. Wir haben also die Torplatzierung und die Läufersysteme besprochen. Was kommt als Nächstes in diesem Fusion-Linien-Duell?

Okay, als nächstes kommt das Dampfablassen. Es mag nicht so wichtig erscheinen, aber Dampf ablassen kann den gesamten Prozess buchstäblich zum Erfolg oder Misserfolg führen.

Ach, wirklich? Okay, ich bin ganz Ohr. Was genau bedeutet „Venting“ und warum ist es so wichtig?

Stell dir vor, die Form muss atmen. Wenn du den Kunststoff einspritzt, ist bereits Luft darin, die entweichen muss. Kann sie das nicht, entstehen unschöne kleine Lufteinschlüsse oder Unebenheiten, oder die Form füllt sich gar nicht richtig. Das ist eine Katastrophe. Deshalb ist eine gute Belüftung so wichtig, damit die Luft entweichen kann. Nur so erhältst du ein sauberes, einwandfreies Teil.

Genau. Es ist wie das Öffnen eines Fensters, um einen Raum zu lüften.

Genau.

Ich verstehe, warum das wichtig ist. Aber wie genau machen die das? Wie entlüftet man einen Schimmelpilz?

Eine Möglichkeit bestünde darin, diese winzigen Schlitze buchstäblich in die Form einzufräsen.

Oh, wow.

Normalerweise dort, wo sich die Form zuletzt füllt, also in den Ecken oder an den Rändern.

Okay. Die Luft wird also gewissermaßen in Richtung dieser Lüftungsschlitze gedrückt, wenn der Kunststoff einströmt.

Genau. Wie ein Druckventil oder so. Es gibt auch diese echt coole Technik, bei der sie einen speziellen Stahl verwenden, der Gas durchlässt, aber nicht den Kunststoff.

Wow. Das ist ja verrückt.

Ja, es ist wie eine Einbahnstraße für die Luft.

Wahnsinn. Aber ich schätze, die Art der Entlüftung der Form hängt wahrscheinlich davon ab, welche Art von Kunststoff man verwendet und so weiter.

Ja, ganz sicher. Und es kommt nicht nur darauf an, wo die Entlüftungsöffnungen platziert werden. Es kommt auch auf ihre Größe und Tiefe an. All das muss sehr sorgfältig berechnet werden, unter Berücksichtigung des Kunststoffs, des verwendeten Drucks und sogar der gesamten Konstruktion der Form.

Es geht also wieder einmal darum, die richtige Balance zu finden, richtig?

Genau. Sind sie zu klein, funktionieren sie nicht. Sind sie zu groß, besteht die Gefahr, dass Kunststoff austritt und das Bauteil beschädigt. Es geht darum, die optimale Größe zu finden. Genau da kommt ein guter Formenbauer ins Spiel. Er weiß, wie man es perfekt hinbekommt.

Okay, das leuchtet ein. Wir haben also über die Steuerung des Materialflusses mithilfe der Angüsse und Verteilerkanäle gesprochen. Wir haben auch über das Entlüften gesprochen. Was können wir sonst noch tun, um diese Schweißnähte zu beseitigen? In der Studie wird etwas namens interne Formstrukturen erwähnt.

Jetzt wird es richtig interessant. Es geht nicht nur darum, den Fluss des geschmolzenen Kunststoffs zu kontrollieren. Wir können ihn auch innerhalb der Form gezielt beeinflussen.

Wow. Okay.

Es ist wie beim Stadtbau, nicht wahr? Man lässt die Autos ja auch nicht einfach fahren, wo sie wollen. Man muss Straßen bauen, Kreuzungen einrichten und den Verkehr regeln. Genau das Gleiche können wir mit dem Kunststoff in der Form machen.

Okay, langsam verstehe ich es. Was kann man da drin denn eigentlich alles machen?

Es gibt zum Beispiel sogenannte Fließführungsblöcke. Das sind im Grunde Blöcke im Inneren der Form, die als Barrieren fungieren und dafür sorgen, dass der Kunststoff dorthin fließt, wo er hin soll.

Es ist also so ähnlich wie diese kleinen Trennwände an den Sicherheitskontrollen am Flughafen.

Ja, genau. Und erinnerst du dich, wie wir darüber gesprochen haben, wie die Rauheit des Walzmaterials den Fließvorgang beeinflusst? Nun, das kann man auch innerhalb der Form machen.

Oh, wow. Man kann also manche Bereiche glatt, andere rau machen, um den Kunststoff gewissermaßen zu lenken.

Genau. Und das ist ungemein hilfreich. Bei einer wirklich komplexen Form muss man darauf achten, dass der Kunststoff auch wirklich in jede noch so kleine Ecke und Ritze gelangt.

Okay. Das ist ja der Wahnsinn! Da drin ist ja eine ganze kleine Welt. Aber woher weiß man, wo man es glatt und wo man es rau gestalten soll?

Wir verfügen über Simulationen und Werkzeuge, die uns helfen, das Fließverhalten des Kunststoffs vorherzusagen. Wir können gewissermaßen erkennen, wohin er sich entwickeln wird und wo wir gegebenenfalls Anpassungen vornehmen müssen.

Oh, wow. Das ist ja supermodern. Du meinst also, selbst eine scharfe Kurve im Läufer kann Probleme verursachen?

Ja. Man muss wirklich an jedes kleinste Detail denken. Diese scharfen Kanten können den Kunststoff verlangsamen, Rückstände verursachen und so weiter, und das bringt einfach alles durcheinander.

Genau. Es geht nicht nur um das große Ganze. Es geht um all die kleinen Wendungen und Umwege auf dem Weg dorthin.

Genau. Man muss auch bedenken, wie die Kanäle und die Entlüftung zusammenwirken. Ein gut konstruierter Kanal sorgt für einen reibungslosen Durchfluss. Weniger Druck, wodurch die Entlüftung sogar besser funktioniert.

Sie beeinflussen sich also alle gegenseitig.

Genau. Es ist so, als müssten alle Systeme zusammenarbeiten.

Ja. Wow. Okay, wir haben hier also schon einiges besprochen. Gate-Platzierung, Belüftung der Kanäle, interne Strukturen. Es gibt viel zu bedenken. Aber um es nochmal kurz für den Zuhörer zusammenzufassen: Was ist die wichtigste Erkenntnis? Warum ist das alles so wichtig?

Letztendlich kommt es darauf an. Selbst kleinste Details bei der Konstruktion der Form können einen enormen Unterschied in der Qualität des fertigen Teils ausmachen.

Richtig, richtig.

Wenn man wirklich versteht, wie all diese Teile zusammenwirken – die Angussplatzierung, die Angusskanäle, die Entlüftung, sogar die Vorgänge im Inneren der Form –, kann man die Schweißnähte deutlich minimieren. Und dann erhält man Teile, die nicht nur stabiler sind, sondern auch viel besser aussehen.

Ja. Das ist, als würde man die Sache auf die nächste Stufe heben. Und du hast vorhin erwähnt, dass auch die Art des verwendeten Kunststoffs eine Rolle spielt und wie man die Spritzgießmaschine einstellt.

Oh ja, absolut. Es hängt alles zusammen. Das Material selbst spielt eine enorme Rolle. Genau. Verschiedene Kunststoffe verhalten sich in der Form unterschiedlich. Die Dicke, die Schmelztemperatur, die Abkühlgeschwindigkeit – all das beeinflusst die Fließfähigkeit und die Verschmelzung.

Eine Form, die für eine Kunststoffart perfekt geeignet ist, funktioniert möglicherweise für eine andere nicht so gut.

Genau.

Ja.

Man muss das Design an jedes Material anpassen. Und dann kommen noch all die Maschineneinstellungen hinzu, wie der Einspritzdruck, die Einspritzgeschwindigkeit und sogar die Temperatur der Form selbst. All das kann die Bildung der Schweißnähte beeinflussen.

Selbst wenn Ihre Form perfekt konstruiert ist, können Sie immer noch etwas falsch machen, wenn Sie die Maschine nicht bedienen. Stimmt's?

Ganz genau. Sorgen Sie dafür, dass alles reibungslos zusammenarbeitet.

Okay. Und ich glaube, in der Studie wurde auch über etwas namens Viskosität gesprochen.

Rechts.

Können Sie das erklären?

Viskosität beschreibt im Grunde, wie dickflüssig eine Flüssigkeit ist, wie stark ihr Fließwiderstand ist. Denken Sie an Honig.

Rechts.

Es ist dickflüssig und fließt langsam. Wasser fließt hingegen sehr leicht. Wenn Sie also einen Kunststoff mit hoher Viskosität verwenden, fließt dieser nicht so gut. Dadurch können die Schweißnähte verstärkt werden.

Interessant. Schon die Dicke des Kunststoffs macht also einen Unterschied. Wie sieht es mit der Temperatur aus? Spielt die auch eine Rolle?

Oh ja, definitiv. Eine höhere Schmelztemperatur bedeutet im Allgemeinen besseres Fließen und Verschmelzen, da der Kunststoff dann eher einer Flüssigkeit ähnelt.

Macht Sinn.

Man muss aber aufpassen, dass es nicht zu heiß wird. Sonst kann der Kunststoff beschädigt werden. Es geht also darum, die richtige Temperatur zu finden.

Genau. Heiß genug, damit es fließt, aber nicht zu heiß. Wie sieht es mit der Kühlung aus? Ich glaube, die Studie hat das auch behandelt.

Oh ja. Die Abkühlgeschwindigkeit ist wirklich wichtig. Sie bestimmt, wie schnell der Kunststoff in der Form abkühlt. Eine langsamere Abkühlgeschwindigkeit gibt den Gussformen in der Regel mehr Zeit, miteinander zu verschmelzen, sodass die Übergänge weniger sichtbar sind.

Es gibt dem Ganzen also die Chance, sich richtig zu etablieren und eine Bindung aufzubauen.

Genau. Und wir können diese Abkühlrate tatsächlich steuern, indem wir die Temperatur der Form selbst ändern.

Oh, cool.

Wärmere Schimmelpilze, langsamere Abkühlung; kühlere Schimmelpilze, schnellere Abkühlung.

Interessant. Man kann die Werkzeugtemperatur also tatsächlich zu seinem Vorteil nutzen. Okay, noch eine letzte Frage: Spielen Einspritzdruck und -geschwindigkeit auch eine Rolle?

Oh ja, ganz sicher. Der Einspritzdruck ist die Kraft, mit der man den Kunststoff in die Form presst.

Okay.

Höherer Druck kann helfen, es schneller zu füllen, aber zu viel Druck kann die Schmelznähte sogar verschlimmern.

Oh, wow.

Man muss also den richtigen Druck und die richtige Injektionsgeschwindigkeit finden. Langsamer ist bei der Flussinfusion meist besser. Dadurch hat das Material mehr Zeit, sich gleichmäßig zu verteilen und gleichmäßig zu verbrennen.

Rechts.

Eine langsamere Einspritzung bedeutet aber auch, dass die Herstellung jedes einzelnen Teils länger dauert. Es ist also ein Kompromiss.

Ja, das kann ich nachvollziehen. Es ist also wirklich ein Balanceakt, all diese verschiedenen Dinge unter einen Hut zu bringen.

Absolut.

Ja.

Und genau da kommt ein wirklich fähiger Formenbauer ins Spiel: Er weiß, wie man alles bis ins kleinste Detail feinabstimmt, um bestmögliche Ergebnisse zu erzielen.

Es geht also nicht nur darum, die Grundlagen zu kennen. Es geht darum zu verstehen, wie alles in der realen Welt zusammenwirkt.

Ja, genau. Es geht darum, das große Ganze zu sehen. Weißt du, am Anfang haben wir über Fusionslinien gesprochen, als wären sie der Feind, aber jetzt denke ich, es ist viel mehr als das. Es geht darum zu verstehen, wie man all diese verschiedenen Dinge nutzen kann, um etwas wirklich Großartiges zu schaffen.

Ja, dem stimme ich zu. Wir sind längst über die reine Problemidentifizierung hinaus. Es geht jetzt darum, wie man den gesamten Prozess tatsächlich beherrscht.

Und das ist etwas, was man nie wirklich lernt. Man findet immer wieder neue Wege, Dinge zu verbessern und Neues zu entdecken.

Absolut. Also, an alle Zuhörer da draußen: Wenn ihr eure Spritzgusstechnik verbessern wollt, denkt daran, auf die Details zu achten. Lernt, wie alles zusammenwirkt, und hört nie auf, euch zu verbessern.

Lernen Sie ständig dazu. Es gibt so viel über Kunststoffspritzguss und Angusskanäle zu entdecken. Sie werden staunen, was Sie alles finden.

Ja, ich weiß. Ich habe heute unheimlich viel gelernt, also vielen Dank, dass Sie sich die Zeit genommen haben, mit uns in diese Tiefe zu gehen.

Es war mir ein Vergnügen. Ich hoffe, dass alle weiterhin dieses Thema erforschen. Es gibt noch so viel zu lernen.

Und an alle Zuhörer: Vielen Dank fürs Einschalten! Wir hören uns beim nächsten Deep-Track wieder