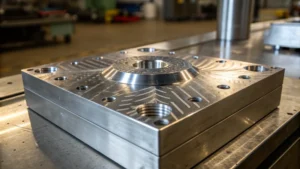

Hallo zusammen. Willkommen zurück. Es ist Zeit für einen weiteren tiefen Einblick, und heute werden wir uns mit Formenstahl und Spritzguss befassen. Okay, wir haben hier einige Auszüge aus einem Artikel mit dem Titel „Wie wirken sich die Härte und Zähigkeit von Formstahl auf die Präzision von Spritzgussformen aus?“

Klingt ziemlich dicht.

Ja, nun ja, ich liebe solche Sachen. Ja, du kennst mich. Ich liebe es herauszufinden, wie Dinge funktionieren, und Spritzguss ist etwas, das wir jeden Tag sehen.

Ja, du hast recht.

Ich meine, so ziemlich alles Plastik um uns herum wurde mit einer Spritzgussform hergestellt.

Es ist wahr. Es ist wirklich erstaunlich, wie viel Ingenieurskunst in diesen Alltagsgegenständen steckt. Wissen Sie, Sie denken wahrscheinlich nie zweimal darüber nach.

Völlig. Also lasst uns einsteigen. Der Artikel beginnt mit einer Rede über Stahl als Grundlage des Spritzgusses.

Rechts.

Und es werden verschiedene Stahlsorten erwähnt, jede mit einzigartigen Eigenschaften wie Härte und Zähigkeit.

Rechts.

Meine erste Frage lautet also wohl: Warum nicht einfach für jede Form den härtesten Stahl verwenden?

Nun, wissen Sie, es ist lustig, dass Sie das erwähnen, denn Zähigkeit ist eigentlich nur ein Teil des Puzzles. Wenn wir uns nur auf die Zähigkeit konzentrieren würden, kämen wir am Ende zu Formen, die zwar einer Rissbildung standhalten, sich aber unter Druck verformen könnten. Am Ende könnte es also so etwas wie eine Smartphone-Hülle geben, die zwar superstabil ist, aber nicht besonders gut zu Ihrem Telefon passt.

Ja, das wäre nicht gut. Es geht also darum, dieses Gleichgewicht der Eigenschaften zu finden.

Genau.

In dem Artikel wird erwähnt, dass die Härte der Schlüssel für die Beibehaltung der Form und Größe über einen längeren Zeitraum ist.

Rechts.

Es ist so, als würden sie, glaube ich, das Beispiel eines Ofens verwenden, der nicht gleichmäßig heizt.

Ja, genau. So wie ein ungleichmäßiger Ofen einen Kuchen ungleichmäßig backt, führt eine unregelmäßig harte Form zu Abweichungen im Endprodukt.

Oh, das macht Sinn.

Denken Sie an die winzigen, präzisen Zahnräder in einer Uhr. Wenn die Form ihre Form nicht perfekt beibehält, greifen die Zahnräder nicht richtig ineinander.

Und dann ist Ihre teure Uhr nur noch ein schickes Armband.

So ziemlich.

Welche Art von Stahl würden Sie also für eine Form wie diese verwenden, bei der Sie wirklich feine Details benötigen?

Nun, in diesem Fall wäre etwas wie H13-Stahl eine beliebte Wahl für Präzisionsteile wie Zahnräder. Und das Besondere an H13 ist, dass es eine ganz bestimmte Härte beibehält.

Okay.

Typischerweise zwischen 48 und 52 auf der Rockwell-C-Skala.

Habe es.

Dadurch bleibt die Kavität, also der Raum, in den der Kunststoff eingespritzt wird, auch nach der Wärmebehandlung gleichbleibend präzise.

H13 sorgt also, wie der Champion der Härte, dafür, dass diese winzigen Details scharf bleiben. Du hast es verstanden. Aber wie sieht es mit der Zähigkeit aus? Ja, Ihr Artikel befasst sich auch damit.

Ja.

Ich meine, was nützt eine superharte Form, wenn sie unter Druck einfach bricht?

Absolut.

Ja.

Diese Zähigkeit muss man auch haben. Denken Sie an die dünnwandigen Abschnitte einer Smartphone-Hülle.

Rechts.

Oder die aufwendigen Details rund um die Knopflöcher.

Ja.

Diese Bereiche sind während des Formprozesses sehr anfällig für Belastungen. Und ohne ausreichende Robustheit würden die Gehäuse direkt nach der Produktion Risse bekommen.

Welche Art von Stahl eignet sich also für etwas wie eine Handyhülle?

Als Handyhülle ist das P20 Steel eine tolle Option. Es ist für seine hervorragende Zähigkeit bekannt, was bedeutet, dass es auch komplizierten Designs und hohen Drücken standhält, ohne zu reißen. Der Artikel enthält tatsächlich eine Tabelle, in der P20 mit einem anderen Stahl, S136, verglichen wird.

Oh ja, das, das sie für Autoteile verwenden.

Rechts. S136 hat eine mittlere Zähigkeit und eignet sich daher für größere, weniger komplizierte Teile, bei denen beim Formen keine so große Spannungskonzentration auftritt. Sie sehen also, es ist keine Einheitssituation, die für alle passt.

Nein, definitiv nicht. Bei der Härte geht es also um Präzision und bei der Zähigkeit um Haltbarkeit.

Genau.

Aber wie sieht es mit der Oberfläche des Endprodukts aus? Beeinflusst die Art des Stahls, wie glatt oder rau er ist?

Das ist absolut der Fall. Die Oberflächenqualität ist ein entscheidender Faktor, und die Wahl des Formenstahls spielt eine wichtige Rolle. Als nächstes können wir uns mit diesem Aspekt befassen.

Lass es uns tun. Also gut, wir haben über Härte und Zähigkeit gesprochen. Ja. Aber Sie haben die Oberflächenqualität erwähnt.

Ja.

Welchen Einfluss hat die Stahlsorte auf die Glätte eines Kunststoffteils?

Nun, denken Sie mal so darüber nach. Jeder noch so kleine Fehler in der Formoberfläche wird beim Einspritzen auf das Kunststoffteil übertragen. Wenn Sie also eine glatte, polierte Oberfläche wünschen, benötigen Sie eine Form aus Stahl, die sich sehr fein polieren lässt.

Es geht also nicht nur um den Kunststoff selbst. Es geht darum, dass die Form fast wie ein Stempel wirkt.

Genau. Und hier kommt die Härte des Stahls ins Spiel. Auch hier.

Okay.

Härtere Stähle sind verschleißfester.

Rechts.

Dadurch behalten sie ihre glatte Oberfläche.

Okay.

Auch nach Tausenden oder sogar Millionen von Einspritzzyklen.

Sind superharte Stähle wie H13 also gut für die Oberflächengüte?

Das sind sie auf jeden Fall. Die Verschleißfestigkeit von H13 ist einer der Gründe, warum es für Formen in der Elektronik so beliebt ist.

Oh, interessant.

Sie kennen diese komplizierten Leiterplatten und winzigen Komponenten.

Ja.

Sie benötigen unglaublich glatte Oberflächen, damit die elektrischen Verbindungen ordnungsgemäß funktionieren.

Wow. Ich habe nie so darüber nachgedacht. Es geht also nicht nur um Ästhetik, sondern auch um Funktionalität.

Absolut.

Was ist mit P20-Stahl? Ja, es ist hart.

Ja.

Aber ist es glatt?

Nun ja, das P20 ist zwar nicht gerade für sein spiegelglattes Finish bekannt. Seine Zähigkeit trägt tatsächlich auf andere Weise zur Oberflächenqualität bei. Okay, erinnern Sie sich noch daran, wie es Risse in diesen stark beanspruchten Bereichen verhindert?

Rechts.

Nun, diese Risse würden zu rauen Stellen und Flecken auf der Oberfläche des Teils führen.

Die Robustheit des P20 trägt dazu bei, dass diese komplizierten Designs glatt und gleichmäßig gelingen.

Genau. Der Artikel erwähnt auch S136-Stahl als eine Art Star, wenn es darum geht, superglatte, fast spiegelähnliche Oberflächen zu erzielen. Es ist wie der ultimative Künstlerpinsel für Kunststoffteile.

Sie sagten, es könne bis zu einem unglaublich feinen Grad poliert werden. Ja, wie gut reden wir?

Wir sprechen von Oberflächenrauheiten von nur 0,01 bis 0,05 Mikrometern.

Wow. Okay, das übersteigt offiziell meine Vorstellungskraft.

Rechts.

Aber ich kann mir diese superschlanken High-End-Handyhüllen oder die Innenausstattung von Autos vorstellen. Jetzt ergibt alles einen Sinn. Wir haben also H13 für Präzision und Laufruhe. P20 für Robustheit und zur Vermeidung lästiger Risse. Und X136 für das ultimative Hochglanzfinish.

Du hast es verstanden. Und das bringt uns zu einem entscheidenden Punkt. Materialauswahl. Es geht nicht nur darum, die Eigenschaften verschiedener Stähle zu kennen. Es geht darum, für jede spezifische Anwendung das Richtige auszuwählen.

Okay, das hört sich so an, als könnte es kompliziert werden. Wie entscheiden sie, welchen Stahl sie verwenden?

Nun, es ist, als würde man ein Puzzle zusammensetzen. Sie müssen das Design des Teils, den Detaillierungsgrad, die erforderliche Oberflächenbeschaffenheit, die Belastung, die es während des Gebrauchs aushält, und sogar die gewünschte Lebensdauer der Form selbst berücksichtigen.

Also der Balanceakt. Ja, und ich wette, da spielt auch ein Kostenfaktor eine Rolle, oder?

Absolut. Und hier kommt echtes Fachwissen ins Spiel. Bei der Wahl des richtigen Stahls kommt es darauf an, den idealen Punkt zu finden.

Okay.

Das beste Gleichgewicht zwischen Eigenschaften und Kosteneffizienz für jede Anwendung.

Daher kann es manchmal sinnvoll sein, einen günstigeren Stahl zu verwenden, auch wenn dabei ein wenig Abstriche bei der Oberflächenbeschaffenheit gemacht werden müssen. Oder Langlebigkeit formen.

Genau. Alles hängt von den spezifischen Anforderungen des Projekts und den Prioritäten des Herstellers ab. Beispielsweise könnte ein High-End-Automobilhersteller bereit sein, in einen teureren Stahl wie S136 zu investieren. Erreichen Sie mit Sicherheit ein makelloses, luxuriöses Finish Ihrer Innenteile.

Rechts. Aber für so etwas wie einen Einweg-Kunststoffbehälter wäre vielleicht ein billigerer, weniger perfekt glatter Stahl die praktischere Wahl.

Du verstehst es. Es geht darum, die Kompromisse zu verstehen und fundierte Entscheidungen auf der Grundlage des gewünschten Ergebnisses zu treffen. Aus diesem Grund wird in dem Artikel betont, wie wichtig es ist, eng mit erfahrenen Formenbauern und Spezialisten für Materialspezialitäten zusammenzuarbeiten.

Sie verfügen über dieses Wissen, um diese Entscheidungen zu leiten.

Genau.

Und stellen Sie sicher, dass sie die bestmöglichen Ergebnisse erzielen. Genau das Richtige für ihre Investition.

Genau. Der Artikel beleuchtet tatsächlich eine faszinierende Fallstudie, in der ein Unternehmen aufgrund vorzeitigen Verschleißes mit hohen Kosten für den Austausch von Formen zu kämpfen hatte.

Okay. Was ist passiert?

Sie verwendeten einen günstigeren Stahl, der für die komplizierten Teile, die sie herstellten, nicht hart genug war.

Okay.

Durch die Umstellung auf einen etwas teureren Stahl mit höherer Härte verlängerten sie die Lebensdauer ihrer Form erheblich.

Sie haben also auf lange Sicht Geld gespart, indem sie etwas mehr im Voraus investiert haben. Das ist ein großartiges Beispiel dafür, wie die richtige Materialauswahl einen großen Unterschied machen kann.

Genau. Dabei geht es nicht nur um Kosteneinsparungen. Der Artikel spricht auch darüber, wie sich die Materialauswahl auf Innovation und Nachhaltigkeit auswirken kann.

Oh, in Ordnung. Jetzt bin ich wirklich fasziniert. Wie hängt Formstahl mit diesen Dingen zusammen?

Denken Sie an den Trend zur Miniaturisierung in der Elektronik.

Okay.

Für die Herstellung dieser unglaublich kleinen, komplizierten Komponenten sind Formen erforderlich, die unglaublich enge Toleranzen einhalten können.

Und ich wette, dafür ist ein Stahl mit außergewöhnlicher Härte und Verschleißfestigkeit erforderlich.

Genau. Ohne diese Eigenschaften wäre es unmöglich, die Formen herzustellen, die für diese hochmoderne Elektronik erforderlich sind. In gewisser Weise tragen Fortschritte in der Formstahltechnologie dazu bei, Innovationen in anderen Branchen voranzutreiben.

Wow, das ist erstaunlich. Es ist wie eine Kettenreaktion des technologischen Fortschritts.

Das ist es wirklich. Und im Hinblick auf die Nachhaltigkeit kann die Wahl des richtigen Stahls dazu beitragen, Materialverschwendung zu reduzieren.

Wie so?

Nun, wenn Sie sich für eine Fertigkeit entscheiden, die anfällig für Risse oder Abnutzung ist, müssen Sie die Formen am Ende häufiger austauschen.

Rechts. Mehr verschwendeter Stahl.

Genau.

Mehr Energie verbraucht.

Es summiert sich alles.

Ja, aber wenn Sie sich für einen haltbareren Stahl entscheiden, der Millionen von Zyklen standhält, reduzieren Sie im Wesentlichen die gesamte Umweltbelastung.

Genau. Es hängt alles zusammen. Und das macht das ganze Thema so faszinierend.

Das ist es wirklich. Mir war nie bewusst, wie viel Überlegung und Fachwissen in die Auswahl des richtigen Stahls für eine Form gesteckt werden. Es ist wie eine verborgene Welt der Materialwissenschaft, die alles um uns herum beeinflusst.

Absolut. Und der Artikel unterstreicht hervorragend die Leidenschaft und das Engagement der Menschen, die in diesem Bereich arbeiten.

Sie lieben offensichtlich, was sie tun. Aber Moment, wir kratzen hier nur an der Oberfläche. Über diese Formstahl-Geschichte gibt es noch mehr zu entdecken, oder? Ja. Okay, es hört sich so an, als wäre die Auswahl des richtigen Formstahls mehr als nur die Entscheidung für die härteste oder härteste Option.

Ja, sicher.

Man hat die Besonderheiten jedes Projekts wirklich verstanden.

Es ist. Es ist fast wie ein Detektiv.

Okay.

Sie müssen Hinweise über den Verwendungszweck des Teils, seine Designkomplexität und die gewünschte Qualität sammeln und diese Informationen dann verwenden, um den idealen Stahl für die Aufgabe zu finden.

Das ist eine wirklich coole Art, darüber nachzudenken. Nehmen wir also an, wir entwerfen eine Form für ein neues Produkt, etwas wirklich Kompliziertes mit feinen Details. Welche Fragen würden Sie sich während Ihrer Detektivarbeit stellen?

Zunächst würde ich mir die Funktion des Teils ansehen. Wissen Sie, wird es starken Belastungen oder Stößen ausgesetzt sein? Wenn ja, dann wäre Robustheit oberstes Gebot.

Wie diese Autostoßstangen, über die wir gesprochen haben.

Genau. Dann würde ich mir das Design selbst ansehen. Gibt es dünne Abschnitte, scharfe Ecken oder komplizierte Details?

Okay.

Diese Bereiche sind anfälliger für Risse. Auch hier ist die Zähigkeit der Schlüssel. Wenn das Teil aber auch unglaublich präzise und mit engen Toleranzen sein muss, ist auch die Härte von entscheidender Bedeutung.

Stellen Sie sicher, dass die Form ihre Form perfekt behält und jedes Teil identisch herauskommt.

Genau. Und dann ist natürlich auch die Oberflächenbeschaffenheit ein wichtiger Aspekt.

Rechts.

Wollen wir ein glattes, glänzendes Finish, wie man es bei vielen High-End-Elektronikgeräten sieht, oder ist ein strukturierteres, mattes Finish geeignet?

Und ich kann mir vorstellen, dass auch die erwartete Lebensdauer der Form ein Faktor ist.

Oh, absolut.

Wenn das Produkt nur in begrenzter Auflage hergestellt wird, ist möglicherweise eine weniger haltbare Form in Ordnung.

Rechts. Eine kürzere Lebensdauer könnte es ihnen ermöglichen, einen günstigeren Stahl zu verwenden, auch wenn dies bedeutet, dass die Form früher ausgetauscht werden muss. Für ein Produkt mit hoher Stückzahl benötigen sie eine Form, die Millionen von Zyklen standhält, wofür ein härterer, verschleißfesterer Stahl erforderlich wäre.

Es ist erstaunlich, wie viele verschiedene Faktoren in diese Entscheidung einfließen. Hier kommt wirklich das Fachwissen von jemandem wie Ihnen ins Spiel.

Ich würde nicht sagen, dass ich alle Antworten habe, aber ich habe im Laufe der Jahre definitiv das eine oder andere gelernt.

Rechts.

Und eine der größten Lektionen ist, dass Zusammenarbeit der Schlüssel ist. Die besten Ergebnisse entstehen durch eine enge Kommunikation zwischen den Designern, Ingenieuren, Formenbauern und Materialspezialisten.

Es handelt sich also um eine Teamleistung?

Absolut. Jeder bringt sein einzigartiges Wissen und seine Perspektive ein. Designer legen Wert auf Ästhetik und Funktionalität. Ingenieure arbeiten an den technischen Aspekten. Formenbauer bringen ihr handwerkliches Können und ihre Erfahrung ein. Und Materialspezialisten wie ich tragen dazu bei, dass der gewählte Stahl allen Anforderungen gerecht wird.

Wie bei einem Orchester trägt jedes Instrument seinen Teil dazu bei, dieses harmonische Ergebnis zu schaffen.

Ich mag diese Analogie. Und wenn alle synchron sind, können die Ergebnisse wirklich bemerkenswert sein. Der Artikel endet tatsächlich mit einer wirklich inspirierenden Botschaft über die Kraft dieses kollaborativen Ansatzes.

Oh, erzähl mir mehr.

Nun, der Autor spricht darüber, wie sie ein Projekt miterlebt haben, bei dem ein Expertenteam zusammenkam, um eine Form für ein komplexes medizinisches Gerät zu entwerfen.

Okay.

Sie mussten unglaublich enge Toleranzen mit der Notwendigkeit der Biokompatibilität und einer glatten, sterilen Oberfläche in Einklang bringen.

Wow, das klingt wirklich herausfordernd.

Es war. Doch durch die Kombination ihres Wissens und die Zusammenarbeit konnten sie eine Form schaffen, die alle Erwartungen übertraf. Und dieses Maß an Präzision und Innovation aus erster Hand zu sehen, war für alle Beteiligten eine wirklich lohnende Erfahrung.

Das ist ein großartiges Beispiel dafür, wie dieses Verständnis von Formenstahl Produkte verbessern, aber auch zu Fortschritten in anderen Bereichen beitragen kann. Wie das Gesundheitswesen.

Genau. Und es zeigt nur, dass selbst etwas scheinbar Alltägliches wie Formstahl tiefgreifende Auswirkungen auf die Welt um uns herum haben kann.

Dieser ganze tiefe Tauchgang war so augenöffnend. Ich betrachte all die Plastikgegenstände um mich herum mit einer neuen Wertschätzung. Mir war nie bewusst, wie viel Gedanken und Fachwissen in die Herstellung dieser alltäglichen Dinge fließen.

Das freut mich zu hören. Es ist leicht, diese Dinge als selbstverständlich zu betrachten, aber dahinter steckt eine ganze Welt der Materialwissenschaft und -technik.

Und dank Ihnen haben wir einen Einblick in diese Welt bekommen. Ich habe das Gefühl, dass ich jetzt ein Kunststoffteil betrachten und eine fundierte Vermutung darüber anstellen kann, welche Art von Stahl zur Herstellung der Form verwendet wurde.

Haha. Das ist die Macht des Wissens. Und hoffentlich hat dieser tiefe Einblick Ihre Neugier geweckt, noch mehr zu erfahren.

Das hat es auf jeden Fall. Damit ist unsere Erkundung von Formstahl und Spritzguss in etwa abgeschlossen. Es war eine faszinierende Reise, und ich gehe definitiv mit einer völlig neuen Perspektive davon.

Ich auch. Danke, dass du mich hast.

Und an alle Zuhörer: Vielen Dank, dass Sie uns bei diesem intensiven Tauchgang begleitet haben. Erforschen Sie bis zum nächsten Mal weiter und behalten Sie Ihr Gehirn