Hallo zusammen. Bereit für einen weiteren tiefen Tauchgang? Hier dreht sich alles um Spritzguss. Und wir werden eine spezifische Filmanschnittsbreite erhalten.

Oh, das ist gut.

Das ist etwas, das viele Menschen, selbst erfahrene Ingenieure, manchmal übersehen.

Ja, das tun sie.

Und es kann über Erfolg oder Misserfolg Ihres Produkts entscheiden. Der Kunststoff muss perfekt in die Form fließen. Rechts. Hier kommt die Torbreite ins Spiel. Wenn man von dieser kleinen Öffnung spricht, dieser Türöffnung, durch die sich das Plastik quetscht, kann man es kaum glauben.

Es ist ziemlich erstaunlich.

Aber selbst eine kleine Änderung daran kann einen gewaltigen Unterschied in Ihrem Endprodukt bewirken.

Oh ja, absolut.

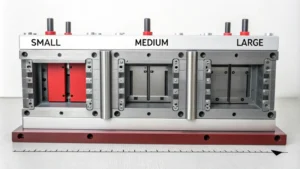

Egal, ob Sie etwas Kleines wie eine kleine Plastikkarte oder etwas Großes wie ein Autoteil herstellen, wir haben hier eine ganze Reihe von Quellen.

Oh, schön.

Damit werden wir alles für Sie aufschlüsseln, damit Sie jedes Mal die richtige Torbreite finden.

In Ordnung. Die Gate-Breite ist also eine Art Balanceakt. Weißt du, du musst diesen Sweet Spot finden. Stelle.

Ja.

Denn wenn es zu schmal ist, besteht die Gefahr, dass der Kunststoff die Form nicht vollständig ausfüllt.

Rechts.

Oder es kühlt zu schnell ab.

Ja.

Und dann bekommen Sie diese. Wie heißen sie? Schweißnähte, glaube ich.

Ja, Schweißnähte. Die sind schlecht.

Ja. Wie eine Naht schwächt es das Ganze.

Ja.

Aber wenn Sie zu weit gehen, wird Ihre Form am Ende viel komplizierter.

Oh, in Ordnung.

Und dann kostet es mehr. Und das will niemand.

Rechts? Ja. Es ist also ein Balanceakt. Und alle unsere Quellen scheinen zu sagen, dass die Größe Ihres Produkts das Wichtigste ist, was Sie berücksichtigen müssen, wenn Sie die Anschnittbreite ermitteln.

Oh, sicher.

Können Sie das kurz erklären? Warum ist das so?

Stellen Sie sich also vor, Sie gießen Kuchenteig in eine Pfanne.

Okay. Ja.

Für einen großen Blechkuchen würden Sie eine viel größere Öffnung verwenden als für einen kleinen Cupcake. Richtig, richtig. Beim Spritzgießen ist es ähnlich. Kleinere Produkte benötigen einen proportional breiteren Anschnitt.

Okay.

So stellen Sie sicher, dass der Kunststoff schön und gleichmäßig einfließt.

Okay.

Und es füllt die gesamte Form aus, bevor es abzukühlen und auszuhärten beginnt.

Für ein winziges Produkt bräuchte man also ein riesiges Tor.

Ja. Es scheint etwas kontraintuitiv zu sein, aber das ist es, was Sie brauchen, damit es schnell gefüllt werden kann, insbesondere bei kleinen, komplizierten Designs.

Okay, wie wäre es also mit etwas Größerem, etwa einem Panel für ein Gerät oder einem Gehäuse oder so etwas?

Wenn es also beispielsweise um mittelgroße Produkte geht, sprechen wir von 50 bis 200 Millimetern, dann muss man anfangen, dieses Verhältnis ein wenig anzupassen.

Okay.

Sie streben also einen Anschnitt an, der zwischen 30 % und 70 % der Produktbreite ausmacht.

Es wird also kleiner.

Ja. Ja. Sie brauchen immer noch einen guten Verlauf, aber Sie müssen auch darüber nachdenken, wie kompliziert die Form sein wird.

Okay. Ja, das macht Sinn. Ich bemerke hier also einen Trend. Je größer das Produkt wird, desto kleiner wird das Tor. Funktioniert das so?

So ziemlich, ja. Wenn es um wirklich große Produkte geht, alles über 200 Millimeter, etwa Autoteile oder große Geräte, solche Sachen.

Okay.

Mit dem Tor geht es noch enger.

Oh, wow.

Irgendwo zwischen 20 und 50 % der Produktbreite.

Interessant.

Denn bei diesen großen Produkten möchte man den Plastikverbrauch eigentlich etwas verlangsamen.

Wirklich?

Ja.

Warum ist das so?

So füllt es sich gleichmäßig und beugt Defekten vor.

Das ist super interessant. Es kommt also nicht nur auf die Größe an. Rechts. Ich meine, es gibt noch andere Dinge, die Sie berücksichtigen müssen. Und unsere Quellen scheinen sich alle einig zu sein, dass die Wandstärke ein weiterer großer Faktor ist, den die Leute vergessen.

Ja. Die Wandstärke ist riesig.

Ja. Warum ist das so?

Denn es wirkt sich direkt darauf aus, wie schnell der Kunststoff in der Form abkühlt.

Oh, in Ordnung.

Und denken Sie daran, es handelt sich hier um geschmolzenen Kunststoff. Die Abkühlzeit kann die Qualität Ihres Teils völlig beeinträchtigen, wenn Sie nicht aufpassen.

Okay.

Stellen Sie sich vor, Sie arbeiten mit einem wirklich dünnwandigen Produkt.

Rechts.

Und Sie versuchen, das ganze Plastik durch ein kleines Tor zu pressen.

Ja.

Es beginnt abzukühlen und auszuhärten. Es reicht sogar bis an die Ränder der Form.

Ja, das macht Sinn. Es kann also sein, dass Sie am Ende ein Teil haben, das noch nicht einmal fertig ist.

Ja. Oder mit Schwachstellen, an denen der Kunststoff nicht richtig verschmolzen ist.

Richtig, richtig.

Wir nennen das Schweißnähte, und sie sind ein recht häufiger Fehler, wenn die Angussbreite nicht erreicht wird. Rechts. Und diese Schweißnähte können Ihr Produkt ernsthaft schwächen.

Ja, natürlich.

Ja.

Okay, erklären Sie mir, wie sich die Wandstärke tatsächlich auf unsere Entscheidungen über die Anschnittbreite auswirken sollte.

Okay. Teilen wir es also in Kategorien auf. Sie haben Ihre dünnwandigen Produkte. Das sind alles weniger als 1,5 Millimeter.

Okay.

Stellen Sie sich eine Handyhülle vor, so etwas in der Art.

Rechts.

Bei diesen dünnen Wänden muss das schnelle Befüllen wirklich Priorität haben.

Okay.

Daher benötigen Sie möglicherweise ein Tor, das bis zu 80 % der Produktbreite beträgt.

Wow, das ist. Das ist ziemlich groß.

Ja. Durch diese weite Öffnung kann der Kunststoff hineinströmen und die Form schön und gleichmäßig füllen, bevor sie abkühlen kann.

Es ist also wie ein Wettlauf gegen die Zeit.

Im Grunde ja, das ist es wirklich. Ja.

Okay, was passiert nun, wenn wir uns in der Mitte der Wandstärken bewegen?

Okay. Also mittelwandige Produkte. Das sind zwischen 1,5 und 3 Millimeter.

Okay.

Das gibt uns etwas mehr Spielraum. Wir können die Gate-Breite etwas zurückschrauben, vielleicht 30 % bis 60 %.

Rechts.

Wir brauchen weiterhin einen guten Flow. Natürlich.

Rechts.

Aber wir brauchen diese superweite Öffnung nicht.

Macht Sinn. Was ist nun mit diesen dickwandigen Produkten? Ich kann mir vorstellen, dass wir in dieser Hinsicht unsere Denkweise völlig ändern müssen.

Definitiv. Ja. Bei dickwandigen Produkten sprechen wir von einer Dicke von über 3 Millimetern.

Okay.

Unser Ziel ist es, den Plastikfluss zu verlangsamen.

Oh, das ist seltsam. Warum willst du das tun?

Stellen Sie sich das so vor, als würde man Honig einschenken.

Okay.

Sie müssen das Ausgießen kontrollieren, sonst entstehen Luftblasen.

Oh, das ist eine gute Möglichkeit, darüber nachzudenken. Ein schmaleres Tor würde uns also helfen, es zu verlangsamen.

Ja, genau. Bei dickwandigen Produkten streben wir normalerweise einen Anguss an, der 20 bis 50 % der Produktbreite ausmacht.

Verstanden.

Dadurch wird sichergestellt, dass der Kunststoff die Form allmählich und gleichmäßig füllt.

Okay.

Und es entstehen keine Lufteinschlüsse, die das Teil schwächen könnten.

In Ordnung. Das sind also Produktgröße und Wandstärke. Das sind die beiden großen Dinge, über die man nachdenken muss. Aber seien wir ehrlich: Auch wenn man das alles weiß, passieren Fehler.

Ja, das tun sie.

Was sind einige der häufigsten Fehler, die selbst erfahrene Ingenieure bei der Auswahl der richtigen Torbreite machen?

Eines der größten Probleme besteht darin, dass man sich einfach nicht genug Gedanken über die Produktgröße macht.

Ach wirklich?

Oh ja. Ich habe es schon so oft erlebt. Man bekommt ein kleines Produkt und jemand schlägt ein winziges kleines Tor darauf, oh nein. Und es ist einfach eine Katastrophe. Am Ende kommt es zu Verzögerungen bei der unvollständigen Befüllung und zu Frustrationen. Es ist ein Albtraum.

Ich kann mir vorstellen, dass das auch ziemlich teuer wird.

Oh ja, absolut. Die Kosten sind hier ein großer Faktor.

Natürlich.

Und ein weiterer großer Fehler besteht darin, die Wandstärke zu vergessen.

Ja, wir haben gerade darüber gesprochen.

Genau.

Ja.

Die Wahl des falschen Anschnitts für ein dünnwandiges Produkt kann zu einer ganzen Reihe fehlerhafter Teile führen.

Ja.

Und diese Mängel wirken sich wirklich negativ auf Ihr Endergebnis aus.

Autsch. Auch daran müssen wir uns erinnern. Aber ich denke, da steckt noch mehr dahinter, denn unsere Quellen erwähnen alle, dass man nicht alle Kunststoffe gleich behandeln kann.

Oh ja. Das ist ein weiterer Fehler, den die Leute machen. Sie denken, dass alle Kunststoffe gleich wirken, aber das stimmt nicht. Unterschiedliche Kunststoffe haben völlig unterschiedliche Fließeigenschaften. Manche sind dick und klebrig.

Rechts.

Einige sind dünn und flüssig.

Also musst du sie anders behandeln.

Ja. Wenn Sie diese Unterschiede ignorieren, werden Sie auf Probleme stoßen. Verformungen, Einfallstellen, unebene Oberflächen, alles Mögliche.

Wie behalten wir also den Überblick? Ich meine, es scheint, als gäbe es bei der Auswahl der richtigen Torbreite viel zu bedenken. Unsere Quellen erwähnen diese erstaunlichen Werkzeuge und Simulationen für den Formenbau, die scheinbar wirklich hilfreich sein könnten.

Oh, diese Tools verändern das Spiel.

Ja.

Ja. Sie ermöglichen es Ingenieuren, den gesamten Spritzgussprozess virtuell zu simulieren.

Oh, wow.

So können sie tatsächlich sehen, wie der Kunststoff durch die Form fließt.

Wow.

Basierend auf unterschiedlichen Torbreiten.

Das ist unglaublich.

Ja. Es ist, als hätten Sie einen Röntgenblick auf Ihre Form.

So können Sie potenzielle Probleme erkennen, bevor sie auftreten.

Genau. Wir können Bereiche lokalisieren, in denen der Kunststoff möglicherweise nicht fließt. Rechts. Wir können sehen, wo sich Lufteinschlüsse bilden könnten, und wir können sogar vorhersagen, wie sich der Kühlprozess auf das Endprodukt auswirken wird.

Wow.

So können wir das Design optimieren und das bestmögliche Ergebnis erzielen.

Diese Simulationen könnten also viel Zeit und Geld sparen.

Oh, jede Menge davon.

Und wahrscheinlich eine Menge Frustration.

Ja. Weniger Kopfschmerzen für alle.

Okay. Ich bin auf jeden Fall fasziniert. Diese Simulationen klingen erstaunlich.

Sie sind.

Aber ich habe eine Frage. Sind sie. Sind sie nur für große Unternehmen? Sind sie wirklich teuer und schwer zu verwenden?

Es gibt definitiv eine Lernkurve.

Rechts.

Aber es gibt Tools für praktisch jedes Budget und jedes Könnensniveau.

Sehr gut.

Einige der Softwarepakete sind sehr anspruchsvoll und Sie benötigen eine spezielle Schulung, um sie zu verwenden.

Rechts.

Es gibt aber auch benutzerfreundlichere Optionen, die sich perfekt für kleinere Unternehmen oder sogar einzelne Designer eignen.

Man muss also kein Informatiker sein, um diese nutzen zu können?

Nein, überhaupt nicht.

Okay, gut zu wissen.

Und das Beste daran ist, dass die Verwendung dieser Tools immer einfacher wird.

Oh, das ist großartig.

Ja. Viele von ihnen verfügen mittlerweile über intuitive Benutzeroberflächen und hilfreiche Tutorials. Einige verfügen sogar über integrierte Assistenten, die Sie durch den Prozess führen.

Es hört sich also so an, als ob jeder lernen kann, wie man diese nutzt.

So ziemlich, ja.

Das ist großartig.

Und da diese Werkzeuge immer zugänglicher werden, werden wir meiner Meinung nach noch mehr Innovationen im Bereich Spritzguss erleben.

Oh, interessant.

Ja. Designer und Ingenieure werden in der Lage sein, die Grenzen des Möglichen zu erweitern und Produkte von unglaublicher Komplexität und Präzision zu schaffen.

Das ist so cool. Es ist spannend, über die Möglichkeiten nachzudenken. Aber ich möchte auf etwas zurückkommen, was Sie vorhin gesagt haben. Sicher. Sie haben erwähnt, dass Simulationen praktische Erfahrung und Wissen nicht ersetzen sollten.

Rechts.

Können Sie das etwas erklären?

Ich denke, es ist wichtig, sich daran zu erinnern, dass Simulationen Werkzeuge sind.

Okay.

Und wie jedes Werkzeug funktionieren sie am besten, wenn sie von jemandem verwendet werden, der weiß, was sie tun.

Rechts.

Ich meine, Sie würden doch nicht wollen, dass ein Chirurg Sie operiert, wenn er Anatomie nur aus einem Lehrbuch gelernt hätte, oder?

Nein, definitiv nicht. Ich möchte jemanden mit jahrelanger Erfahrung, der den menschlichen Körper wirklich versteht.

Genau. Beim Spritzgießen ist es genauso.

Oh.

Simulationen können Ihnen unzählige Erkenntnisse liefern, aber am wirkungsvollsten sind sie, wenn sie von jemandem verwendet werden, der die Grundlagen versteht, wie sich Materialien verhalten, wie Formen hergestellt werden und wie sich all die verschiedenen Parameter auf das Endprodukt auswirken.

Es geht also darum, die Leistungsfähigkeit der Tools mit dem Wissen aus der Praxis zu kombinieren.

Das ist es. Ja. Sie benötigen sowohl die virtuelle als auch die reale Welt.

Das ist ein toller Punkt. Wir haben also über die Vorteile von Simulationen, die Bedeutung von Erfahrung und das Potenzial dieser Tools gesprochen, das Spiel wirklich zu verändern. Aber jetzt möchte ich einige konkrete Beispiele hören.

Okay.

Wie werden diese Simulationen tatsächlich genutzt, um erstaunliche Produkte zu entwickeln?

Also gut, lassen Sie uns in einige Fallstudien eintauchen. So bin ich kürzlich auf dieses wirklich coole Beispiel aus der Medizingerätebranche gestoßen.

Oh, cool.

Dieses Unternehmen stellte diese wirklich komplexe Komponente her.

Okay.

Super enge Toleranzen.

Rechts.

Komplizierte Geometrien, dünne Wände.

Wow. Das ist eine Menge.

Ja. Wenn sie traditionelle Designmethoden verwendet hätten, hätten sie Monate des Ausprobierens in Anspruch genommen.

Oh, wow.

Nur um die Form richtig hinzubekommen.

Ja.

Sie können sich vorstellen, unter welchem Druck sie standen.

Oh ja. Gerade bei einem medizinischen Gerät muss es perfekt sein.

Absolut.

Ja.

Aber sie verwendeten Simulationssoftware.

Okay.

Und sie konnten den gesamten Spritzgussprozess vorab modellieren.

Oh, wow.

Sie konnten genau sehen, wie der Kunststoff durch die Form fließen würde, und mögliche Probleme erkennen.

Okay.

Und optimieren Sie das Design, um sicherzustellen, dass alles perfekt ist.

Sie hatten also sozusagen einen Weg zum Erfolg.

Das ist eine großartige Möglichkeit, es auszudrücken.

Ja.

Und das Ergebnis war erstaunlich.

Ja.

Sie haben beim ersten Versuch ein perfektes Teil hinbekommen.

Wow. Auf keinen Fall.

Kein Abfall, keine Mängel.

Das ist unglaublich. Sie sparen so viel Zeit und Geld.

Oh ja. Tonnenweise davon.

Ja.

Und das ist nur ein Beispiel.

Oh, wow.

Ich habe Simulationen gesehen, mit denen Formen für Produkte erstellt wurden, die überwältigend komplex waren.

Wirklich?

Ja. Teile mit Hinterschnitten, inneren Hohlräumen, komplizierten Gittern, Dinge, die noch vor ein paar Jahren undenkbar gewesen wären.

Wow. Das ist verrückt. Diese Simulationen helfen uns also nicht nur dabei, bessere Produkte herzustellen, sie erweitern auch die Möglichkeiten des Spritzgießens.

Genau.

Das ist so cool.

Und ich denke, das ist eigentlich erst der Anfang. Ja. Da sich diese Tools ständig weiterentwickeln, werden sie noch leistungsfähiger und benutzerfreundlicher. Wir werden neue Materialien, neue Herstellungsprozesse, neue Designs sehen, Dinge, die wir uns im Moment noch nicht einmal vorstellen können.

Ich bin so gespannt, was die Zukunft bringt. Es fühlt sich an, als würden wir in dieses neue goldene Zeitalter des Spritzgießens eintreten, in dem Kreativität und Präzision auf erstaunliche Weise zusammenkommen.

Ich stimme zu.

Ja.

Es ist eine wirklich aufregende Zeit, in diesem Bereich tätig zu sein.

Ja, das ist es wirklich.

Ja, das ist es wirklich.

Kommen wir also zurück zu diesen Fehlern. Sie haben darüber gesprochen, dass Menschen manchmal ein Tor auswählen, das für ein kleines Produkt zu klein ist. Wie dieser elektronische Koffer.

Richtig, richtig.

Und wie Simulationen Ihnen tatsächlich zeigen können, dass dies geschieht, bevor Sie überhaupt die Form herstellen.

Genau.

So können Sie den ganzen Schlamassel vermeiden. Es ist also wie ein Warnsystem.

Ja, wie eine virtuelle Warnung. Da heißt es, hey, pass auf. Dein Tor ist zu klein. Du wirst Probleme haben.

Und dann können Sie es einfach beheben, bevor es zu spät ist.

Genau. Sie können die Torbreite anpassen und so all diese Kopfschmerzen vermeiden.

Okay, das ist großartig. Gibt es also weitere Erkenntnisse, die uns diese Simulationen liefern können und die uns helfen könnten, einige dieser anderen häufigen Fehler zu vermeiden?

Oh, absolut.

Wie was?

Erinnern Sie sich also, dass wir über die Wandstärke gesprochen haben?

Ja.

Und wie wichtig das ist. Auch dabei können uns Simulationen helfen. Sie können uns anhand der unterschiedlichen Wandstärken in unserem Produkt genau zeigen, wie der Kunststoff fließt und abkühlt.

Oh, wow.

So können wir die Gate-Breite anpassen, um sicherzustellen, dass alles ausgewogen ist und wir am Ende ein starkes, konsistentes Teil erhalten.

So können wir Schwachstellen, Verformungen und all das vermeiden.

Genau.

Okay, cool. Was ist nun mit den verschiedenen Kunststoffarten, über die wir gesprochen haben? Wie man sie nicht alle gleich behandeln kann. Können uns Simulationen auch dabei helfen? Okay gut.

Wir können tatsächlich die spezifischen Eigenschaften des von uns verwendeten Kunststoffs eingeben, z. B. Viskosität, Schmelze, Fließgeschwindigkeit und Schrumpfungsrate. Und die Simulation wird uns zeigen, wie sich dieser bestimmte Kunststoff verhalten wird.

Oh, wow.

Während des Formprozesses.

So können wir sehen, ob es zu klebrig wird.

Okay.

Oder zu flüssig.

Genau.

Okay, das ist erstaunlich. So können wir das alles virtuell testen.

Ja.

Bevor wir überhaupt eine Form herstellen.

Das ist das Schöne daran.

Wow. Es ist wie ein virtuelles Labor.

Das ist es wirklich.

Das ist so cool.

Ja.

So können wir experimentieren, ohne Plastik, Zeit und Geld zu verschwenden.

Genau. Sie können verschiedene Torbreiten und Designs ausprobieren und sehen, was am besten funktioniert.

Und es ist alles risikofrei.

Ja.

Das ist unglaublich. Deshalb haben wir darüber gesprochen, wie Simulationen uns helfen können, Fehler zu vermeiden.

Ja.

Aber Sie haben vorhin noch etwas anderes erwähnt. Sie sagten, dass sie uns auch helfen können, Dinge zu visualisieren, die wir sonst nicht sehen könnten.

Rechts. Wie Druckverteilung.

Warten Sie, machen Sie einen Rückzieher. Druckverteilung. Was ist das?

Es geht also darum zu verstehen, wie der Kunststoff durch die Form fließt. Wenn der Druck in bestimmten Bereichen zu hoch wird, kann es zu Defekten kommen.

Wie was?

Wie Blitz oder kurze Aufnahmen.

Okay.

Aber mit der Simulation. Ja. Wir können diese Hochdruckzonen tatsächlich sehen.

Wow.

Und wir können das Design anpassen, um diese Probleme zu verhindern.

Oh, cool.

So können wir die Angussbreite, die Angussposition und sogar die Form der Form selbst ändern.

Wir achten also nicht nur darauf, ob der Kunststoff die Form ausfüllt, sondern auch darauf, wie er die Form ausfüllt.

Genau.

Okay, das macht Sinn. Deshalb möchten wir, dass es reibungslos und gleichmäßig fließt.

Ja. Das ist das Ziel.

Okay. Also haben wir über Druck gesprochen. Was ist mit der Temperatur?

Oh ja. Auch die Temperatur ist wichtig.

Okay.

Simulationen können uns die Temperaturverteilung innerhalb der Form zeigen. Richtig. Während des Abkühlvorgangs. Und das ist wirklich wichtig für Produkte mit komplexen Formen.

Okay.

Oder unterschiedliche Wandstärken.

Ja. Ich kann mir vorstellen, dass das schwierig sein würde.

Ja. Weil einige Bereiche möglicherweise schneller abkühlen als andere.

Rechts.

Und das kann zu Verformungen oder Verzerrungen führen.

Die Simulation kann uns also diese Hotspots zeigen.

Ja.

Und dann können wir die Form anpassen, um sicherzustellen, dass alles gleichmäßig abkühlt.

Genau.

Okay. Das ist erstaunlich. Mit diesen Simulationen haben wir also so viel Kontrolle über den Prozess.

Das tun wir wirklich.

Es ist, als könnten wir jedes noch so kleine Detail fein abstimmen.

So ziemlich. Ja.

Um sicherzustellen, dass wir ein perfektes Produkt erhalten.

Das ist das Ziel. Das ist es wirklich.

Es ist ziemlich erstaunlich, oder?

Ja.

Denken Sie nur an all die Dinge um uns herum, die im Spritzgussverfahren hergestellt werden.

Oh ja. Es ist überall.

Es ist überall. Es ist verrückt. Und es ist, als würde man nie wirklich darüber nachdenken, wie viel Arbeit in die Herstellung selbst des einfachsten kleinen Plastikteils gesteckt wird.

Es ist wahr. Dahinter steckt viel Technik.

Ja.

Viel Know-how.

Worauf freust du dich derzeit in diesem Bereich am meisten? Was sind zum Beispiel die coolsten Entwicklungen, die Sie sehen?

Hmm. Das ist eine gute Frage. Ich würde sagen, einer der aufregendsten Bereiche sind neue Materialien.

Oh ja?

Ja. In der Polymerwissenschaft hat es in letzter Zeit große Fortschritte gegeben. Wir sehen Kunststoffe, die stärker, leichter, haltbarer und sogar nachhaltiger sind.

Oh, wow. Als je zuvor.

Und wie verändert sich das beim Spritzgießen?

Oh, es eröffnet eine ganz neue Welt voller Möglichkeiten.

Okay.

Zum Beispiel sehen wir, dass Spritzgussteile in Anwendungen eingesetzt werden, die noch nie dagewesen waren.

Wie was?

Wie Komponenten für die Luft- und Raumfahrt, Hochleistungssportartikel und sogar medizinische Implantate.

Wow. Das ist unglaublich. Wie sieht es also mit dem 3D-Druck aus? Alle reden vom 3D-Druck. Glauben Sie, dass es das Spritzgießen ersetzen wird?

Das glaube ich nicht, nein.

Okay.

Ich denke, beide haben ihre Stärken.

Okay.

Der 3D-Druck eignet sich hervorragend für die Prototypenerstellung und die Produktion in kleinem Maßstab.

Okay.

Aber Spritzguss ist immer noch der König für die Massenproduktion.

Okay. Ja.

Wenn Sie viele identische Teile mit wirklich hoher Qualität und Präzision herstellen müssen, ist das sinnvoll.

Es handelt sich also nicht wirklich um einen Wettbewerb. Es handelt sich eher um unterschiedliche Werkzeuge für unterschiedliche Aufgaben.

Genau.

Okay.

Und ich denke, wir werden immer mehr hybride Ansätze sehen.

Oh, interessant.

Ja. Wo Sie den 3D-Druck nutzen könnten, um einen Prototyp herzustellen.

Okay.

Oder sogar eine Form.

Und dann verwenden Sie Spritzguss für den endgültigen Produktionslauf.

Damit sie zusammenarbeiten können.

Genau.

Das ist wirklich cool. Was sind also die wichtigsten Dinge, an die sich unsere Zuhörer über die Filmfensterbreite erinnern sollten, wenn wir unseren ausführlichen Einblick hier abschließen?

Nun, ich denke, das Wichtigste, an das man sich erinnern sollte, ist, dass die Gate-Breite nicht nur ein kleines Detail ist. Es ist ein wirklich entscheidender Teil bei der Herstellung hochwertiger Spritzgussprodukte.

Ja. Ja.

Und wenn Sie die Dinge verstehen, die sich auf die Anschnittbreite auswirken, die zu vermeidenden Fehler und die Leistungsfähigkeit dieser neuen Design-Tools verstehen, können Sie erstaunliche Ergebnisse erzielen.

Ich liebe es. Denken Sie also alle daran, die Torbreite. Sie müssen es an die Größe Ihres Produkts und die Dicke der Wände anpassen. Und denken Sie daran, wenn Sie das nächste Mal einen Plastikgegenstand in die Hand nehmen. Dahinter steckt eine ganze Welt der Ingenieurskunst. Und wenn Sie Gatewith kennen, bekommen Sie ein völlig neues Verständnis dafür, wie komplex und präzise dieser Prozess wirklich ist.

Ich stimme voll und ganz zu.

Vielen Dank, dass Sie sich uns bei diesem ausführlichen Tauchgang angeschlossen haben. Das nächste Mal erwarten wir Sie zu einer weiteren faszinierenden Erkundung der Welt um uns herum