Hallo. Willkommen zu Ihrem persönlichen Deep Dive. Sieht so aus, als wären Sie wirklich an den Abkühlzeiten von Spritzgussformen interessiert, oder? Ja, vor allem, wie sie die Produktionseffizienz wirklich verbessern können. Wir haben eine Menge Artikel und Forschungsergebnisse, die Sie uns geschickt haben, also lasst uns einfach eintauchen und sehen, was wir finden können.

Hört sich gut an. Ich freue mich, hier zu sein und diese Abkühlzeiten zu optimieren. Es kann ein echter Game-Changer im Spritzguss sein.

Völlig.

Und es gibt viel zu tun. Es gibt viel zu besprechen.

Ja, sicher. Wissen Sie, als ich Ihre Notizen durchgesehen habe, habe ich gesehen, dass Sie erwähnt haben, dass sich Ihre Produktionslinien manchmal so anfühlen, als würden sie sich im Schneckentempo bewegen.

Ja.

Und ich muss sagen, mir ging es auf jeden Fall auch so. Zum Beispiel, wenn Projekte einfach ins Stocken geraten.

Oh ja.

Bevor wir uns jedoch überhaupt auf Lösungen stürzen: Warum ist es so wichtig, die richtigen Abkühlzeiten einzuhalten?

Das ist eine tolle Frage. Zunächst einmal kann man sich die Abkühlungszeit leicht als eine Art passive Wartezeit vorstellen, tatsächlich handelt es sich dabei jedoch um einen wirklich dynamischen Teil des Prozesses. Es hat eine Art Dominoeffekt auf alles. Wenn Sie die Abkühlzeiten nicht optimieren, verschwenden Sie nicht nur Zeit, wissen Sie? Rechts. Sie könnten die Qualität Ihrer Teile beeinträchtigen und sogar die Lebensdauer der Formen selbst verkürzen.

Es hängt alles zusammen.

Ja, genau.

Ich habe in einem Ihrer Artikel etwas Interessantes gefunden. Es handelte sich um dünnwandige Teile.

Okay.

Wenn diese Teile länger als 30, 40 Sekunden abkühlen, ist die Abkühlzeit wahrscheinlich zu lang.

Rechts? Rechts.

Warum ist das der Maßstab?

Es kommt auf die Effizienz an. Sie wissen, wie gut Sie Ihre Ressourcen nutzen. Jede Sekunde sitzt die Form einfach da und wartet darauf, dass das Teil abkühlt. Es geht nicht darum, ein neues Teil herzustellen.

Ja.

Denken Sie über die Auslastung Ihrer Ausrüstung nach. Im Idealfall, richtig. Sie möchten, dass diese Maschinen mindestens 70 bis 80 % der Zeit laufen.

Okay.

Aber wenn die Abkühlzeiten zu lang sind, ist das in Ordnung. Die Auslastung beträgt nur die Tanks und damit auch Ihre Leistung.

Also wie ein Dominoeffekt.

Genau.

Eine zu lange Abkühlzeit führt zu einer geringeren Auslastung, was sich letztendlich auf Ihren Gewinn auswirkt. In einem der Artikel gab es ein Beispiel, das mir wirklich im Gedächtnis geblieben ist. Es hieß, wenn ein normaler 60-Sekunden-Zyklus auf etwa 75 Sekunden verlängert würde.

Ja.

Aufgrund von Kühlproblemen könnte Ihre Produktionsleistung um über 20 % sinken. Das ist eine Menge.

Es ist riesig. Und deshalb ist es so wichtig zu verstehen, was die Abkühlzeit beeinflusst.

Rechts.

Und die Materialauswahl ist ein großes Thema.

In Ihren Notizen ging es um Dinge wie Wärmeleitfähigkeit, spezifische Wärme und Dichte, und das ist interessant, weil es sich hierbei nicht nur um abstrakte wissenschaftliche Dinge handelt, sondern sie wirken sich direkt darauf aus, wie schnell Ihre Teile abkühlen und letztendlich wie effizient Ihr gesamter Produktionsprozess ist.

Das ist richtig.

Denken Sie also so darüber nach. Sie entwerfen ein Teil, das schnell Wärme abgeben muss. Sie werden kein Material wählen, das wie ein Isolator wirkt.

Rechts.

Sie möchten etwas, das die Wärme leicht durchlässt. Wie einige Metalle.

Genau. Okay.

Aber wir verwenden nicht immer Metalle. Beim Spritzgießen werden häufig Kunststoffe verwendet, die nicht unbedingt für ihre Wärmeleitfähigkeit bekannt sind. Bedeutet das also, dass wir bei der Verwendung von Kunststoffen mit längeren Abkühlzeiten rechnen müssen?

Nicht unbedingt. Kunststoffe haben im Allgemeinen eine geringere Wärmeleitfähigkeit als Metalle. Aber es gibt Dinge, die Sie tun können.

Wie was?

Nun, Sie könnten Kunststoffqualitäten wählen, die für eine schnellere Abkühlung ausgelegt sind.

Okay.

Oder Sie verwenden Zusätze, die die Wärmeleitfähigkeit verbessern.

Es kommt also darauf an, zu verstehen, womit Sie arbeiten, und gute Entscheidungen zu treffen.

Genau.

Es ist, als hätte man einen Werkzeugkasten voller verschiedener Optionen.

Rechts.

Und Sie müssen wissen, welches Werkzeug für die jeweilige Aufgabe das richtige ist.

Ich mag es. Das ist eine tolle Analogie.

In Ihrer Untersuchung wurden nun auch Industriestandards für Abkühlzeiten erwähnt.

Ja.

Sind diese Standards hilfreiche Vorschläge oder handelt es sich um strenge Regeln, die Sie unbedingt befolgen müssen?

Ich würde sagen, sie sind ein bisschen von beidem.

Okay.

Sie basieren auf jahrelanger Erfahrung und Best Practices in der Branche. In einer der von Ihnen mitgeteilten Quellen wurde beispielsweise erwähnt, dass die Standardkühlzeit für dünnwandige Teile etwa 40 Sekunden beträgt, während dickere Teile bis zu 120 Sekunden benötigen können.

Wow.

Die Einhaltung dieser Standards trägt dazu bei, sicherzustellen, dass alles konsistent ist und die Qualität gut ist.

Diese Standards sollen also dazu beitragen, diese zu vermeiden.

Ja.

Häufige Probleme und stellen Sie sicher, dass wir wirklich hochwertige Teile produzieren.

Genau.

Aber gibt es jemals Zeiten, in denen es sinnvoll sein könnte, ein wenig von den Standards abzuweichen?

Das ist eine gute Frage. Obwohl die Standards wirklich hilfreich sind, kann es vorkommen, dass ein Projekt spezifische Anforderungen hat oder ein Material bestimmte Eigenschaften hat oder Sie etwas benötigen, um die Abkühlzeit anzupassen. Angenommen, Sie arbeiten mit einem wirklich speziellen Material, etwas mit einzigartigen Kühleigenschaften.

Rechts.

Möglicherweise müssen Sie diese Standardrichtlinien anpassen.

Das ist eine gute Erinnerung daran, dass Standards zwar wichtig sind, wir sie aber nicht immer blind befolgen können.

Ja. Du musst dein Urteilsvermögen einsetzen.

Ich weiß, dass Ihnen Effizienz am Herzen liegt.

Ja.

Was passiert, wenn wir diese Abkühlzeiten nicht richtig hinbekommen?

Oh, das ist eine große Sache. Ja.

Was sind die schlimmen Dinge, die passieren können? Das ist der Kern, warum wir darüber reden. Wissen Sie, wenn die Kühlzeiten ausfallen, kann das zu allen möglichen Problemen führen, angefangen bei der Qualität Ihrer Teile. Zu viel Kühlung kann zu einer Reihe von Problemen wie Maßungenauigkeiten, Verformungen und sogar inneren Spannungen führen. Stellen Sie sich das so vor, als würde man ein Puzzleteil an die falsche Stelle schieben. Man kann es passend machen, aber es wird alles durcheinander kommen.

Okay, ja, ich verstehe, was du meinst.

Es geht nicht nur darum, dass das Teil richtig aussieht, sondern auch darum, sicherzustellen, dass es stark ist und so funktioniert, wie es sollte.

Rechts. Und wir haben vorhin über diese sichtbaren Mängel gesprochen, wie diese Kaltflecken und Verformungen.

Ja.

Diese können definitiv dazu führen, dass ein Produkt schlecht aussieht.

Absolut. Die Leute bemerken diese Dinge. Zum Beispiel, wenn Sie ein brandneues Auto kaufen und es eine Delle hat.

Rechts. Es verändert Ihre Einstellung dazu.

Genau.

Es könnte immer noch gut laufen, aber es ist einfach nicht mehr dasselbe.

Es geht um die Wahrnehmung und die Erfüllung der Erwartungen des Kunden. Rechts. Nun zu den Produktionsverzögerungen, über die wir vorhin gesprochen haben: Wie wirken sich lange Abkühlzeiten auf die gesamte Zykluszeit und die Effizienz des gesamten Spritzgussprozesses aus?

Es ist wie ein Stau. Ein Auto wird langsamer. Hallo. Und alles wird gesichert.

Okay.

Beim Spritzgießen ist die Abkühlphase ein kritischer Teil der Zykluszeit. Wenn es zu lange dauert, gerät der gesamte Prozess ins Wanken.

Es geht also nicht nur um ein oder zwei zusätzliche Minuten Abkühlung. Es betrifft die gesamte Produktionslinie.

Genau. Es summiert sich alles.

In einem der Forschungsberichte, die Sie eingesandt haben, wurde erwähnt, welche Auswirkungen dies auf die finanzielle Seite der Dinge hat. Sie sagten, dass selbst eine kleine Erhöhung der Zykluszeit, beispielsweise von 60 auf 75 Sekunden, zu einem großen Rückgang der Anzahl der gefertigten Teile führen kann.

Ja, auf jeden Fall. Angenommen, Sie möchten 100 Teile pro Stunde herstellen, aber Ihre Zykluszeit verlängert sich aufgrund der Kühlung, sodass Sie möglicherweise nur 80 Teile pro Stunde herstellen können. Das sind 20 % weniger.

Rechts.

Und das bedeutet, dass Sie 20 % weniger Geld verdienen.

Das ist eine echte Sichtweise.

Oh ja.

Es ist nicht nur eine abstrakte Vorstellung von Effizienz. Es wirkt sich direkt auf Ihren Gewinn aus.

Absolut.

Und es ist nicht nur der sofortige Hit. Es gibt auch langfristige Dinge, wie die Lebensdauer Ihrer Formen.

Rechts. Das ist auch wichtig.

Sie sagten vorhin, übermäßige Kühlung sei so, als ob Sie den Motor Ihres Autos laufen ließen, ohne sich zu bewegen. Was bedeutet das für den Verschleiß von Spritzgussformen?

Nun, wenn eine Form in diesen langen Abkühlzyklen stecken bleibt, durchläuft sie diese wiederholten Aufheiz- und Abkühlzyklen. Und das kann zu einer sogenannten thermischen Ermüdung führen.

Thermische Ermüdung.

Es ist, als würde man eine Büroklammer immer wieder hin und her biegen. Irgendwann geht es kaputt.

Okay.

Die Formen bekommen im Grunde winzige Spannungsbrüche, die später große Probleme verursachen können.

Ich vermute, dass der Austausch einer beschädigten Form weder billig noch schnell ist.

Nein, das ist es nicht. Formen sind teuer und ihr Austausch nimmt viel Zeit in Anspruch. Es ist viel besser, Schäden von vornherein zu verhindern.

Das macht Sinn. Seien Sie proaktiv, nicht reaktiv.

Genau.

Da wir alle Probleme mit zu langen Abkühlzeiten kennen, sprechen wir über einige Möglichkeiten zur Optimierung dieser Phase.

Okay, hört sich gut an.

Wo sollten wir anfangen, den idealen Punkt für die Abkühlzeiten zu finden?

Nun, das erste, woran Sie denken sollten, ist, dass es keine perfekte Antwort gibt.

Okay.

Optimale Abkühlzeiten hängen von vielen Dingen ab, aber ein guter Ausgangspunkt ist die Materialauswahl.

Rechts. Sie sagten vorhin, dass unterschiedliche Materialien unterschiedliche thermische Eigenschaften haben.

Ja.

Wie können wir das also zu unserem Vorteil nutzen?

Erinnern Sie sich an die Wärmeleitfähigkeit? Die Wahl von Materialien mit höherer Wärmeleitfähigkeit kann diese Abkühlzeiten erheblich verkürzen. Sie lassen die Wärme schneller entweichen, sodass Ihre Teile schneller erstarren.

Wenn wir also Kunststoffe verwenden, gibt es dann bestimmte Arten, nach denen wir suchen sollten?

Absolut. Manche Kunststoffe leiten Wärme von Natur aus besser.

Okay.

Zum Beispiel einige Nylon- und Polycarbonatqualitäten. Diese sind für ihre gute Wärmeleitfähigkeit bekannt. Und es werden auch neue Kunststoffe entwickelt, die mit Füll- oder Zusatzstoffen eine noch bessere Wärmeleitung ermöglichen.

Es ist also wie ein Upgrade, aber für Kunststoffe.

Genau.

Was ist mit diesen Prozessparametern? Wie können wir diese anpassen, um die Kühlzeiten zu optimieren?

Das ist ein weiterer Schlüsselbereich. Es ist, als würde man ein Musikinstrument stimmen. Sie müssen Dinge anpassen. Um den perfekten Klang zu erzielen, können Sie Dinge wie Formtemperatur, Einspritzdruck und Einspritzgeschwindigkeit anpassen, um zu steuern, wie schnell das geschmolzene Material abkühlt und aushärtet.

Eine kühlere Formtemperatur würde also kürzere Abkühlzeiten bedeuten.

Genau. Es ist grundlegende Physik. Je größer der Temperaturunterschied zwischen Kunststoff und Form ist, desto schneller erfolgt die Wärmeübertragung.

Habe es. In Ihrer Forschung ging es nun um die Gestaltung der Kühlkanäle innerhalb der Form selbst.

Rechts.

Wie wirken sich diese auf die Dinge aus?

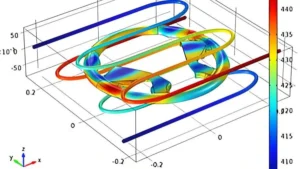

Diese Kühlkanäle ähneln den Venen und Arterien des Schimmelpilzes. Sie zirkulieren Kühlflüssigkeit, normalerweise Wasser, um die Temperatur gleichmäßig zu halten und die Abkühlung zu beschleunigen. Das richtige Design und die richtige Platzierung dieser Kanäle können einen großen Unterschied darin machen, wie effizient die Dinge gekühlt werden.

Es ist also so, als würde man einen wirklich guten Motor entwickeln.

Ja.

Sie möchten, dass das Kühlsystem perfekt funktioniert.

Genau. Und so wie es unterschiedliche Motoren für unterschiedliche Zwecke gibt, gibt es auch unterschiedliche Kühlkanalkonstruktionen, abhängig von der Form des Teils und dem Material. Die Verwendung, die Sie verwenden, macht Sinn.

Während unseres gesamten Gesprächs haben Sie über diese Industriestandards gesprochen. Wie können wir sicherstellen, dass wir sie richtig nutzen, wenn wir versuchen, unsere Abkühlzeiten zu optimieren?

Industriestandards eignen sich hervorragend für Benchmarks und Richtlinien, aber Sie sollten sie nicht wie in Stein gemeißelt behandeln. Betrachten Sie sie als Ausgangspunkt.

Okay.

Sobald Sie verstanden haben, was sie bedeuten, können Sie Ihr Wissen über Materialien, Prozessparameter und Teiledesign nutzen, um zu entscheiden, ob Anpassungen erforderlich sind.

Es geht also darum, die Standards als Basis zu nutzen, aber auch flexibel zu sein.

Genau.

Es ist, als hätte man ein Rezept, weiß aber, dass man je nach Ofen oder Wohnort möglicherweise die Zutaten oder die Garzeit ändern muss.

Das ist eine großartige Möglichkeit, es auszudrücken. Es geht darum, Wissen mit Erfahrung zu verbinden.

Nun, dieser tiefe Einblick war wirklich hilfreich. Wir haben viel abgedeckt, von der Wissenschaft der Abkühlzeiten bis hin zu den tatsächlichen Strategien zu deren Optimierung.

Es war eine gute Diskussion.

Gibt es, bevor wir zum Schluss kommen, eine wichtige Erkenntnis, die Sie unseren Zuhörern hinterlassen möchten?

Ich würde das sagen. Bei der Optimierung von Kühlzeiten und beim Spritzgießen geht es nicht nur darum, die Dinge schneller zu machen. Es geht darum, das Gleichgewicht zwischen Effizienz und Qualität zu finden und sicherzustellen, dass Ihre Formen lange halten.

Rechts.

Wenn Sie die beteiligten Faktoren verstehen und die richtigen Strategien anwenden, können Sie Ihren Spritzgussprozess rationalisieren, ihn kosteneffektiver und leistungsfähiger machen.

Es geht darum, das große Ganze zu betrachten und kluge Entscheidungen zu treffen.

Genau.

Als letzter Gedanke für unsere Zuhörer: Wie kann uns die Technologie dabei helfen, die Abkühlzeiten noch weiter zu optimieren?

Das ist ein toller Punkt. Die Technologie verändert alles beim Spritzgießen. Dinge wie Echtzeit-Überwachungssysteme liefern Ihnen unzählige Daten zu Temperaturen und Abkühlraten, sodass Sie unterwegs präzise Anpassungen vornehmen können. Und da KI und maschinelles Lernen immer besser werden, werden wir über noch fortschrittlichere Tools verfügen. Tools, die Kühlprobleme vorhersagen und stoppen können, bevor sie überhaupt auftreten.

In der Zukunft des Spritzgießens dreht sich also alles um Daten und intelligente Technologie.

Es scheint so.

Vielen Dank, dass Sie sich uns für diesen tiefen Einblick angeschlossen haben.

Freut mich.

Wir hoffen, dass Sie einige wertvolle Dinge gelernt haben, die Ihnen dabei helfen werden, hervorragende Fertigungsqualität zu erreichen. Bis zum nächsten Mal.

Ja. Und Sie wissen, dass diese Probleme zu übermäßiger Kühlung führen können. Dies kann zu Maßungenauigkeiten, Verzug und sogar inneren Spannungen im Teil führen.

Es ist, als würde man versuchen, ein Puzzleteil mit Gewalt an die falsche Stelle zu bringen.

Genau.

Möglicherweise können Sie es dort hineinbekommen, aber es wird nicht richtig sein.

Ja. Ich werde völlig durcheinander sein.

Es geht nicht nur darum, dass es richtig aussieht. Es muss stark sein.

Ja.

Und es muss so funktionieren, wie es soll.

Rechts. Man muss auch an die Funktionalität denken.

Und wie wir bereits erwähnt haben, können diese sichtbaren Mängel, die Kältespuren und die Verformung das Aussehen eines Produkts wirklich beeinträchtigen.

Oh ja. Die Leute bemerken diese Dinge. Stellen Sie sich vor, Sie kaufen ein brandneues Auto und es hat eine Delle.

Rechts. Es verändert Ihren Eindruck völlig.

Ja, genau.

Läuft vielleicht immer noch gut, aber es ist einfach nicht mehr dasselbe.

Es geht um die Wahrnehmung. Sie müssen diese Kundenerwartungen erfüllen.

Wenn wir jetzt auf diese Produktionsverzögerungen zurückkommen: Wie wirken sich diese längeren Abkühlzeiten tatsächlich auf die gesamte Zykluszeit und Effizienz des Spritzgussprozesses aus?

Es ist wie ein Flaschenhals. Wissen Sie, wie auf einer Autobahn wird ein Auto langsamer und es entsteht ein Stau.

Ja.

Beim Spritzgießen nimmt die Abkühlphase einen großen Teil dieser Zykluszeit ein. Wenn es länger dauert als es sollte, bringt es den gesamten Rhythmus durcheinander.

Es geht also nicht nur um ein oder zwei zusätzliche Minuten Abkühlung. Es ist die Wirkung, die es auf die ganze Linie hat.

Genau. Es summiert sich alles.

Ich habe eine der von Ihnen gesendeten Forschungsarbeiten gelesen.

Ja.

Und sie sprachen darüber, welche Auswirkungen dies auf die finanzielle Seite hat.

Rechts.

Selbst eine kleine Verlängerung der Zykluszeit, beispielsweise von 60 auf 75 Sekunden, kann die Anzahl der Teile, die Sie herstellen können, erheblich verringern.

Oh ja, auf jeden Fall. Nehmen wir an, Ihr Ziel besteht darin, 100 Teile pro Stunde herzustellen, aber Ihre Zykluszeit verlängert sich aufgrund von Kühlproblemen, sodass Sie am Ende möglicherweise nur 80 Teile pro Stunde herstellen. Das ist ein Rückgang um 20 %.

Wow.

Und das sind 20 % weniger Gewinn.

Das ist eine sehr konkrete Sichtweise.

Ja.

Es ist nicht nur eine abstrakte Vorstellung von Effizienz. Es hat einen echten Einfluss auf Ihr Endergebnis.

Das tut es. Dabei geht es nicht nur um den unmittelbaren finanziellen Schlag. Sie müssen auch langfristig denken, beispielsweise wie sich dies auf die Lebensdauer Ihrer Formen auswirkt.

Rechts. Sie sagten, übermäßige Kühlung sei so, als ob Sie den Motor Ihres Autos laufen ließen, ohne sich zu bewegen.

Äh huh.

Was bedeutet das also für den Verschleiß der Formen?

Nun, wenn eine Form diese ausgedehnten Abkühlzyklen durchläuft, durchläuft sie im Grunde alle diese Aufheiz- und Abkühlzyklen immer und immer wieder. Und das kann zu einer sogenannten thermischen Ermüdung führen.

Thermische Ermüdung. Okay.

Es ist, als ob eine Büroklammer irgendwann kaputt geht, wenn man sie immer wieder hin und her biegt.

Rechts.

Die Schimmelpilze bekommen also gewissermaßen kleine Spannungsbrüche, die später zu größeren Problemen führen können.

Und der Austausch einer Form ist kein schneller oder kostengünstiger Vorgang.

Nein, überhaupt nicht. Formen sind teuer und der Austausch nimmt viel Zeit in Anspruch.

Ja.

Es ist immer besser, diesen Schaden zu verhindern, wenn Sie können.

Das macht Sinn. Proaktiv zu sein ist der Schlüssel. Nachdem wir nun alle Probleme mit zu viel Kühlung kennen, lasst uns den Gang wechseln und darüber sprechen, wie wir die Dinge verbessern können.

Okay. Ja.

Was ist Ihrer Meinung nach der beste Weg, den idealen Punkt für die Abkühlzeiten zu finden?

Nun, wissen Sie, das erste ist, dass es keine allgemeingültige Antwort gibt. Die optimalen Abkühlzeiten hängen von einer Reihe von Faktoren ab. Ein guter Anfang ist jedoch die Materialauswahl. Ein guter Ausgangspunkt ist die Materialauswahl.

Okay, wir haben vorhin darüber gesprochen, dass unterschiedliche Materialien unterschiedliche thermische Eigenschaften haben.

Rechts.

Wie können wir das bei der Materialauswahl zu unserem Vorteil nutzen?

Erinnern Sie sich noch daran, als wir über Wärmeleitfähigkeit sprachen? Wenn Sie Materialien mit höherer Wärmeleitfähigkeit wählen, kann das die Abkühlzeiten erheblich verkürzen. Diese Materialien lassen die Wärme schneller entweichen, sodass Ihre Teile schneller aushärten.

Angenommen, wir arbeiten mit Kunststoffen: Gibt es bestimmte Arten von Kunststoffen, die wir verwenden sollten?

Ja, absolut. Manche Kunststoffe leiten Wärme von Natur aus besser als andere. Bestimmte Nylon- und Polycarbonatqualitäten sind für ihre recht gute Wärmeleitfähigkeit bekannt. Darüber hinaus werden immer wieder neue Kunststoffe entwickelt, die mit Füll- und Zusatzstoffen eine noch bessere Wärmeleitung ermöglichen.

Das ist, als ob wir eine Leistungssteigerung bekommen würden, allerdings für Kunststoffe.

Genau.

Was ist nun mit diesen Prozessparametern? Wie können wir diese optimieren, um die besten Abkühlzeiten zu erzielen?

Das ist ein weiterer wichtiger Bereich. Es ist so, als würde man ein Musikinstrument feinstimmen. Man muss Dinge anpassen, um den perfekten Klang zu erhalten. Sie können Dinge wie Formtemperatur, Einspritzdruck und Einspritzgeschwindigkeit anpassen.

Okay.

All dies kann Einfluss darauf haben, wie schnell das Material abkühlt und aushärtet.

Wenn wir also eine kühlere Formtemperatur haben, würde das doch kürzere Abkühlzeiten bedeuten, oder?

Genau. Es ist einfache Physik. Je größer der Temperaturunterschied zwischen Kunststoff und Form ist, desto schneller erfolgt die Wärmeübertragung.

Habe es. Wissen Sie, bei Ihrer Recherche haben Sie auch über die Gestaltung der Kühlkanäle innerhalb der Form selbst gesprochen, richtig. Welche Rolle spielen diese?

Stellen Sie sich die Kühlkanäle wie die Venen und Arterien in der Form vor. Sie zirkulieren die Kühlflüssigkeit, in der Regel Wasser, durch die Form und tragen so dazu bei, die Temperatur konstant zu halten und die Abkühlung zu beschleunigen. Das Design und die Platzierung dieser Kanäle können einen großen Einfluss auf die Effizienz des Kühlprozesses haben.

Es ist also so, als würden wir einen Hochleistungsmotor entwickeln.

Ja.

Wir brauchen ein erstklassiges Kühlsystem, um sicherzustellen, dass alles reibungslos läuft.

Genau. Und genau wie Sie unterschiedliche Motoren für unterschiedliche Aufgaben haben, gibt es auch unterschiedliche Kühlkanaldesigns, abhängig von der Form des Teils und dem verwendeten Material.

Sie haben diese Industriestandards in unserem Gespräch immer erwähnt. Wie können wir sicherstellen, dass wir diese Standards richtig berücksichtigen, wenn wir versuchen, die Kühlzeiten zu optimieren?

Industriestandards eignen sich hervorragend als Benchmarks und Richtlinien, sollten aber nicht als unumstößliche Regeln betrachtet werden. Betrachten Sie sie eher als Ausgangspunkt. Sobald Sie die Standards verstanden haben, können Sie Ihr Wissen über Materialien, Prozessparameter und die Konstruktion des Teils nutzen, um herauszufinden, ob Sie diese Standards etwas anpassen müssen.

Es geht also darum, die Standards als Grundlage zu nutzen, aber auch flexibel genug zu sein, um sich anzupassen.

Genau.

Es ist, als hätte man ein Rezept, aber man weiß, dass man je nach Ofen oder Höhenlage möglicherweise die Zutaten oder die Garzeit anpassen muss.

Das ist eine großartige Möglichkeit, es auszudrücken. Es geht darum, Wissen mit Erfahrung zu kombinieren und Ihr bestes Urteilsvermögen einzusetzen.

Dieser tiefe Einblick war sehr hilfreich. Wir haben so viel besprochen, von der Wissenschaft hinter den Abkühlzeiten bis hin zu den praktischen Schritten, um sie zu verbessern.

Ja, es war ein wirklich gutes Gespräch.

Bevor wir zum Schluss kommen: Gibt es eine wichtige Sache, die Sie unseren Zuhörern aus all dem mitnehmen sollen?

Ich würde das sagen. Kühlzeiten beim Spritzgießen optimieren. Es geht nicht nur darum, Dinge schneller zu machen. Es geht darum, die Balance zwischen Effizienz, hoher Qualität und einer möglichst langen Lebensdauer Ihrer Formen zu finden.

Rechts. Es geht darum, das große Ganze zu sehen.

Genau. Wenn Sie die beteiligten Faktoren verstehen und die richtigen Strategien anwenden, können Sie Ihren Spritzgussprozess viel effizienter, kostengünstiger und leistungsstärker gestalten.

Eindrucksvoll. Vielen Dank, dass Sie sich uns für diesen ausführlichen Einblick angeschlossen haben.

Freut mich.

Wir hoffen, dass es für Sie wertvoll war und dass es Ihnen bei Ihrem Streben nach herausragender Fertigungsqualität hilft. Bis zum nächsten Mal