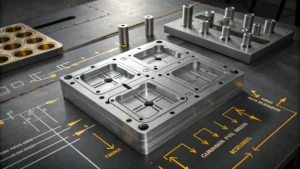

Okay, legen wir los. Heute beschäftigen wir uns mit den Details der Formenkonstruktion.

Die verborgene Welt hinter all den Plastikdingen, die wir jeden Tag sehen.

Genau. Wir haben diese Auszüge aus einem technischen Dokument über Normen für die Formenkonstruktion.

Oh ja, Standards.

Und unsere Mission, sollten wir sie annehmen, besteht darin, herauszufinden, wie ein einfacher Klumpen geschmolzenen Kunststoffs funktioniert.

Meinst du so etwas wie einen formlosen Klumpen?

Ja, wie ein formloser Klumpen. Wie wird daraus etwas? Nun, irgendetwas. Eine Handyhülle, ein Spielzeug, was auch immer.

Im Grunde geht es vor allem um Präzision. Man kann es sich wie einen sorgfältig choreografierten Tanz vorstellen, nur eben mit geschmolzenem Kunststoff.

Okay, das klingt interessant. Also, fangen wir mit dem Wichtigsten an. In dem Dokument ist von sogenannten Kanälen die Rede.

Ah ja, die Kanäle.

Ich stelle mir eine Gussform als eine Art Hohlblock vor, aber ich vermute, es ist viel komplizierter.

Oh, da haben Sie völlig recht. Es ist nicht einfach nur ein leerer Raum. Diese Kanäle sind wie ein Netzwerk von Wegen.

Wege?

Ja, so als würden Adern das geschmolzene Plastik in jeden Winkel und jede Ritze der Form leiten.

Es geht also nicht nur darum, Plastik in eine Form zu gießen, sondern darum, es mithilfe dieser Kanäle zu lenken.

Genau. Und das ist entscheidend für einen reibungslosen, gleichmäßigen Ablauf.

Okay, also in der Quelle wird viel über dieses Ding namens Hauptläufer gesprochen.

Der Hauptläufer? Ja.

Klingt wichtig. Worum geht es genau?

Es ist der Eintrittspunkt, der Haupteingang für den geschmolzenen Kunststoff. Und typischerweise ist er als Kegel gestaltet.

Ein Kegel? Warum eine Kegelform?

Überlegen Sie mal. Diese sich verjüngende Kegelform wird dem Kunststoff helfen, in eine Richtung zu fließen.

Ah, es ist also so, als würde man es in Richtung der Form leiten.

Genau. Wie ein sanfter Anstoß in die richtige Richtung.

Clever. Mir ist außerdem aufgefallen, dass in der Quelle etwas von einer abgerundeten Ecke am breiten Ende des Hauptrohrs erwähnt wurde.

Ach ja, diese abgerundete Ecke.

Und etwas mit Kondensatentfernung. Ich bin mir nicht sicher, was das bedeutet.

Genau, die abgerundete Ecke verhindert scharfe Kurven und sorgt für einen gleichmäßigen Fluss. Was das Entfernen von Kondenswasser angeht: Stellen Sie sich vor, was passiert, wenn sich Feuchtigkeit in einer Flüssigkeit befindet, die Sie ausgießen möchten. Zum Beispiel Honig mit kleinen Eisstückchen.

Es würde nicht sehr gut fließen.

Genau. Dasselbe gilt hier. Schon geringe Kondensation kann alles durcheinanderbringen.

Schon winzige Mengen Wasser können also große Probleme verursachen.

Oh ja. Schon ein winziger Tropfen kann zu Fehlern im Endprodukt führen. Er kann Druckveränderungen und Temperaturschwankungen verursachen. Das will man auf keinen Fall, wenn man etwas Präzises herstellen will.

Weißt du, so was wie eine Handyhülle oder so.

Genau. Diese winzigen Details haben große Konsequenzen.

Mir wird klar, wie wichtig hier jedes Detail ist. Die Quelle erwähnt auch, dass das schmale Ende des Hauptkanals etwas größer ist als die Düse.

Hmm. Interessant.

Hat das etwas mit dem Kondensat zu tun, über das wir eben gesprochen haben?

Dieser winzige Größenunterschied bewirkt, dass sich bildendes Kondenswasser aufgefangen wird. Er wirkt wie eine kleine Barriere und verhindert, dass es weiter in die Form fließt.

Ist der Hauptkanal also auch so etwas wie ein Filter?

Man könnte es so sehen. Alles, um den Kunststofffluss gleichmäßig und konstant zu halten.

Faszinierend. Wie sieht es mit der Position des Hauptläufers aus? Spielt es eine Rolle, wohin er verläuft?

Die Positionierung ist entscheidend. Normalerweise wird der Hauptanguss im rechten Winkel zur Formtrennfläche angeordnet. Die Form.

Und nun?

Die Trennfläche. Dort treffen die beiden Formhälften aufeinander. Man kann sie sich wie eine Muschel vorstellen. Die Trennfläche fungiert als Scharnier.

Okay, ich verstehe.

Durch die Positionierung des Hauptangusskanals im rechten Winkel wird verhindert, dass der heiße Kunststoff direkt auf die empfindlichen Teile der Form spritzt.

Gibt es empfindliche Teile?

Oh ja. Dinge wie Kerne und Einsätze. Die sind ziemlich empfindlich.

Es ist sinnvoll, sie zu schützen.

Genau. Man will ja nicht, dass das heiße Plastik alles durcheinanderbringt.

Verstanden. Okay, wir haben also die Form, die Größe und die Position dieses Hauptläufers besprochen. Wie sieht es mit dem Material aus, aus dem er besteht?

Angesichts der ständigen Hitze und des hohen Drucks benötigt man ein extrem haltbares Material. Genau. Deshalb wird für den Hauptlaufrahmen üblicherweise hochwertiger Stahl verwendet.

Stahl verträgt also die Hitze, aber ich vermute, da steckt noch mehr dahinter.

Oh, da steckt definitiv noch mehr dahinter. Überlegen Sie mal. Es muss sich schnell und gleichmäßig erhitzen und abkühlen. Das nennen wir Wärmeleitfähigkeit.

Daher muss das Formmaterial genauso sorgfältig ausgewählt werden wie der zu formende Kunststoff.

Genau. Es ist wie ein heikler Tanz zwischen den beiden.

Das leuchtet ein. Und es geht nicht nur um den Hauptkanal. Stimmt. Die gesamte Anordnung dieser Kanäle ist auch wichtig, nicht wahr?

Da hast du völlig recht. Es muss alles perfekt ausbalanciert sein. Stell es dir wie die Gestaltung eines Gartens vor. Du willst, dass alles symmetrisch ist.

Okay. Ich stelle es mir vor.

Wenn diese Kanäle nicht optimal angeordnet sind, kommt es zu einem ungleichmäßigen Durchfluss, und das führt zu Mängeln im Endprodukt.

Ein falscher Schritt, und schon hat man eine ganze Charge verdorbener Produkte.

Im Prinzip ja. Es geht um Präzision und Ausgewogenheit.

Um welche Art von Defekten handelt es sich hier?

Ein häufiges Beispiel ist ein zu kurzer Schuss, bei dem die Form nicht vollständig gefüllt wird.

Oh, ich kann mir vorstellen, dass das ein Problem sein könnte.

Ja, das ist wie ein halbgebackener Kuchen. Außerdem entstehen Einfallstellen, das sind kleine Vertiefungen, wo der Kunststoff nicht gleichmäßig abgekühlt ist.

Es geht also nicht nur darum, den Kunststoff in die Form zu füllen. Es geht darum, sicherzustellen, dass er gleichmäßig fließt und alles perfekt ausfüllt.

Genau. Es ist viel komplizierter, als es auf den ersten Blick scheinen mag.

Ich beginne, das Gesamtbild zu verstehen. Ja, wir haben darüber gesprochen, dass der Hauptkanal aus Stahl besteht. Wie sieht es mit den restlichen Profilen aus? Müssen die auch aus Stahl sein?

Nun, das kommt darauf an. Manchmal ist Stahl die beste Wahl, insbesondere für Anwendungen mit hohem Druck und hohen Temperaturen.

Ich dachte immer, Kunststoffformen wären billiger. Ist Stahl wirklich so viel besser?

Das hängt ganz davon ab, was Sie herstellen. Für einfachere Dinge mag Kunststoff ausreichen. Aber denken Sie an etwas wie ein medizinisches Gerät, bei dem Präzision und Zuverlässigkeit extrem wichtig sind.

Ganz genau. Bei medizinischen Geräten darf man keine Abstriche machen.

Genau. Man braucht ein Material, das Tausende, vielleicht sogar Millionen von Ladezyklen übersteht, ohne zu brechen. Genau da spielt Stahl seine Stärken aus.

Was sind also die wichtigsten Aspekte, die bei der Auswahl von Material für diese Kanäle zu berücksichtigen sind?

Wir haben ja über Wärmeleitfähigkeit gesprochen. Die ist extrem wichtig. Aber auch die Härte spielt eine Rolle. Die Form muss robust genug sein, um dem hohen Druck jedes einzelnen Spritzgießzyklus standzuhalten.

Bei der Härte geht es also darum, wie gut ein Material seine Form beibehält, richtig?

Genau. Es ist wie die Rüstung eines Kriegers. Sie muss dem ständigen Beschuss standhalten können.

Was ist sonst noch wichtig?

Korrosionsbeständigkeit ist ein weiterer wichtiger Faktor, insbesondere bei der Verarbeitung von reaktiven Materialien oder in rauen Umgebungen. Man benötigt ein Material, das diesen Bedingungen standhält, ohne zu zerfallen.

Es ist also ein Balanceakt. Man muss ein Material finden, das langlebig ist, Wärme gut leitet und korrosionsbeständig ist.

Genau. Man muss alle Faktoren berücksichtigen.

Die Quelle nennt Stahl, Aluminium und Kunststoff als Optionen. Ich nehme an, jedes Material hat seine Vor- und Nachteile.

Genau. Stahl ist, wie bereits besprochen, extrem fest, hat eine hervorragende Wärmeleitfähigkeit und ist korrosionsbeständig. Aluminium leitet Wärme gut, ist aber nicht so hart wie Stahl. Daher ist es für Hochdruckanwendungen möglicherweise nicht die beste Wahl.

Okay, ich folge dir.

Und Kunststoff ist zwar im Allgemeinen billiger, aber nicht so haltbar und seine Wärmeleitfähigkeit ist nicht so gut.

Stahl ist also der Arbeitsstoff. Aber auch Aluminium und Kunststoff haben ihre Anwendungsgebiete.

Genau. Und das Tolle daran ist, dass das gewählte Material tatsächlich Einfluss auf das Design selbst hat.

Wie so?

Ein stärkeres Material wie Stahl würde dünnere Wände in diesen Kanälen ermöglichen, was bedeuten würde, dass man insgesamt eine kompaktere Form herstellen könnte.

Ah. Es geht also nicht nur darum, das beste Material auszuwählen. Es geht darum zu verstehen, wie sich dieses Material auf das gesamte Design auswirkt.

Genau. Alles hängt miteinander zusammen.

Es ist wie ein riesiges Puzzle.

Genau. Und es gibt noch weitere Puzzleteile. Man muss die Umgebung berücksichtigen, in der die Form verwendet werden soll.

Umfeld?

Ja, wenn es extremen Temperaturen ausgesetzt sein soll, braucht man ein Material, das der Hitze standhält.

Macht Sinn.

Die Kosten spielen natürlich immer eine Rolle. Und man muss auch bedenken, wie einfach es ist, die Form mit diesem Material herzustellen.

Manche Materialien lassen sich leichter bearbeiten als andere.

Genau. Das ist eine Menge, was man gleichzeitig bewältigen muss.

Es klingt vielleicht überwältigend, aber ich beginne zu verstehen, wie wichtig das Verständnis dieser Materialnuancen für die Herstellung einer gut gestalteten Form ist.

Es ist wie beim Hausbau. Man braucht die richtigen Materialien für das Fundament, die Wände, das Dach, einfach für alles.

Nun möchte ich über etwas sprechen, das man Strömungsbalance bei der Auslegung von Ansaugkanälen nennt. Die Quelle hat immer wieder betont, wie wichtig das ist.

Oh ja. Ein ausgeglichener Fluss ist extrem wichtig.

Was genau bedeutet das?

Es geht darum sicherzustellen, dass das geschmolzene Plastik jeden Teil der Form gleichzeitig und mit dem gleichen Druck erreicht.

Es geht also nicht nur darum, den Kunststoff hineinzubekommen. Es geht darum, sicherzustellen, dass er gleichmäßig durch die gesamte Form fließt.

Genau. Wenn der Materialfluss nicht stimmt, entstehen die bereits erwähnten Fehler, wie z. B. Einfallstellen und unvollständige Schüsse.

Wie ein ungleichmäßiger Pfannkuchen. Man möchte, dass er sich schön gleichmäßig ausbreitet.

Das ist eine treffende Analogie. Niemand möchte einen klumpigen Pfannkuchen, und niemand möchte ein fehlerhaftes Produkt.

Wie gelingt es Designern also, dieses Gleichgewicht im Ablauf zu erreichen? Das klingt knifflig.

Es ist ein heikler Tanz. Sie müssen die Form, die Querschnittsfläche und die Länge jedes einzelnen Läufers sorgfältig abwägen.

Okay, erkläre mir das bitte genauer. Ich bin mir nicht sicher, ob ich das verstehe.

So eignen sich beispielsweise konische Laufrohre, also diese kegelförmigen, von denen wir gesprochen haben, hervorragend, um einen gleichmäßigen Durchfluss zu gewährleisten.

Okay, die Form spielt also eine Rolle.

Das stimmt. Und dann gibt es noch die Querschnittsfläche. Das ist sozusagen die Breite des Kanals. Durch deren Anpassung wird sichergestellt, dass jeder Hohlraum gleichmäßig gefüllt wird.

Es ist also vergleichbar mit dem Ausgleichen des Wasserflusses in einem Rohrsystem.

Genau. Und dann ist da noch die Länge des Verteilerrohrs. Kürzere Verteilerrohre bedeuten weniger Druckverlust, was ein effizienteres Befüllen ermöglicht.

Verstehe. Kürzer ist also besser?

Nun ja, nicht immer. Es ist ein Balanceakt. Manchmal braucht man einen längeren Läufer, um diese perfekte Balance zu erreichen.

Das ist viel komplizierter, als ich anfangs dachte.

Es geht darum, den Sweet Spot zu finden.

Die Quelle nennt spezifische Konstruktionsstandards für den Hauptleiter und diese anderen Dinge, die als Nebenleiter bezeichnet werden.

Genau, Nebenstraßen. Das sind wie die kleineren Straßen, die von der Hauptstraße abzweigen.

Sind diese Standards wie Richtlinien, die Designern helfen, die perfekte Balance im Fluss zu erreichen? Ja, das sind sie.

Sie sind wie eine Sammlung bewährter Vorgehensweisen, die auf jahrelanger Erfahrung und Forschung basieren.

Es ist also wie eine Blaupause für die Schaffung eines reibungslos funktionierenden Systems innerhalb der Form.

Genau. Die Normen tragen dazu bei, Konsistenz und Qualität des Endprodukts zu gewährleisten.

Aber selbst mit diesen Standards gibt es bestimmt noch Herausforderungen, oder? Ja. Was macht die Entwicklung von Laufschienen so knifflig?

Eine der größten Herausforderungen besteht darin, die Länge des Läufers auszubalancieren.

Schon wieder die Länge. Warum ist die so wichtig?

Kürzere Rohre verbrauchen zwar weniger Material, was gut für die Kosten und die Umwelt ist, bieten aber möglicherweise nicht immer den besten Durchfluss.

Manchmal muss man also einen Kompromiss zwischen Effizienz und Nachhaltigkeit eingehen.

Genau. Es ist ein ständiger Balanceakt.

Die Quelle sprach auch über die Bedeutung von Feedback während der Produktion. Warum ist das so entscheidend?

Oh, Praxistests sind unschätzbar wertvoll. Man kann so viele Simulationen durchführen, wie man will, aber manchmal verhalten sich die Dinge im wirklichen Leben anders.

Ist es also so etwas wie ein Realitätscheck für das Design?

Genau. Stellen Sie sich vor, Sie entwerfen eine Form, lassen sie in der Produktion laufen und stellen fest, dass sich einige Kavitäten langsamer füllen als andere.

Das wäre gut.

Das ist gar nicht gut. Das ist wertvolles Feedback. Es zeigt, dass etwas mit dem Ablauf nicht ganz stimmt.

Sie müssen also zurückgehen und das Design anpassen.

Genau. Es ist ein iterativer Prozess, bei dem man ständig dazulernt und ihn anhand der Beobachtungen verfeinert.

Dies war ein faszinierender Einblick in die Welt des Formenbaus.

Wir haben erst an der Oberfläche gekratzt.

Ich kann es kaum erwarten, im zweiten Teil tiefer in die Materie einzutauchen.

Ich auch. Willkommen zurück. Bereit, tiefer in die Welt des Formenbaus einzutauchen?

Absolut. Letztes Mal sprachen wir über Balance, Bewegungsablauf und diese komplexen Laufsysteme. Ich bin immer noch dabei, das alles zu verstehen.

Das ist sicherlich viel Stoff zum Nachdenken.

Ich bin neugierig auf diese Designstandards, über die wir gesprochen haben. Sind sie in Stein gemeißelt, oder haben Designer einen gewissen Spielraum für Kreativität?

Das ist eine ausgezeichnete Frage. Man braucht diese etablierten Standards unbedingt. Sozusagen ein Fundament.

Guter Ausgangspunkt.

Ja, ein solider Ausgangspunkt. Aber es gibt immer Raum für Innovationen, insbesondere angesichts des ständigen technologischen Fortschritts.

Es geht also nicht einfach darum, blind einer Formel zu folgen.

Genau. Man muss die Wissenschaft mit ein bisschen Kreativität verbinden.

Das gefällt mir. Wissenschaft trifft Kunst.

So ist es tatsächlich bei vielen technischen Konstruktionen. Nehmen wir zum Beispiel die Form von Läufern.

Wir sprachen darüber, dass diese konischen Laufschienen die erste Wahl für die Hauptlaufschiene seien.

Genau. Die gute alte Kegelform. Aber was passiert, wenn man eine wirklich komplexe Form mit vielen Hohlräumen, seltsamen Formen und so weiter hat?

Ich glaube, ein einfacher Kegel würde nicht ausreichen.

Ganz genau. Das wäre, als würde man versuchen, quadratische Stifte in runde Löcher zu stecken.

Was tun sie also in solchen Fällen?

Dann wird es richtig interessant. Designer könnten mehrstufige Läufer verwenden, wie zum Beispiel einen.

Parkhaus für Plastik, oder.

Sogar gebogene Kanäle, um sicherzustellen, dass der Durchfluss ausgeglichen bleibt und alles ordnungsgemäß befüllt wird.

Sie passen also das Design der Lauffläche an.

Passt genau in die Form. Wie ein maßgeschneiderter Anzug für diese spezielle Form.

Ich liebe diese Analogie.

Bei der Formenkonstruktion geht es darum, die optimale Balance zwischen bewährten Methoden und innovativen Lösungen zu finden.

Das leuchtet ein. Die Quelle betonte immer wieder die Wichtigkeit von Feedback während der Produktion. Können Sie das etwas genauer erläutern? Warum ist es so entscheidend?

Oh, das ist absolut unerlässlich für die kontinuierliche Verbesserung.

Ich kann mir vorstellen, dass das wertvoll wäre.

Man kann noch so viele Simulationen durchführen, aber Tests in der realen Welt halten immer wieder Überraschungen bereit.

Es ist wie ein Realitätscheck für das Design.

Genau. Nehmen wir also an, Sie haben Ihre Form konstruiert, führen einen Produktionszyklus durch und stellen fest, dass sich einige Kavitäten langsamer füllen als andere.

Das ist kein gutes Zeichen.

Gar nicht gut. Aber das ist Gold wert. Wertvolle Information.

Was fängt man mit diesen Informationen an?

Man geht zurück ans Reißbrett, analysiert die Arbeitsabläufe und findet heraus, wo der Engpass liegt. Vielleicht liegt es am Layout, vielleicht müssen die Abmessungen angepasst werden.

Es geht also alles um Beobachtung und Anpassung.

Genau. Ständige Anpassung und Verfeinerung basierend auf dem, was man in der realen Welt beobachtet.

Und mit all der Technologie, die uns heute zur Verfügung steht, wette ich, dass dieser Rückkopplungsmechanismus noch viel ausgefeilter ist.

Oh, absolut. Wir haben jetzt Sensoren, die während der Produktion Daten erfassen können.

Sensoren im Inneren der Form?

Ja, direkt im Inneren. Sie können Druck, Temperatur und alle möglichen anderen Dinge messen.

Das ist unglaublich. Aber wie lassen sich all diese Daten konkret in Designverbesserungen umsetzen? Ich kann es mir schwer vorstellen.

Nehmen wir an, ein Sensor erkennt einen starken Druckabfall in einem Teil des Ansaugsystems.

Okay.

Das bedeutet, dass es eine Einschränkung geben könnte, wie zum Beispiel eine scharfe Kurve, die den Fluss behindert.

Aha. Der Sensor ist also so etwas wie ein kleiner Detektiv.

Genau. Es deckt die Problembereiche auf. Dann können die Designer nachbessern und den Druck optimieren.

Es ist, als hätte man eine Art Fahrplan, der einem genau zeigt, wo man Änderungen vornehmen muss.

Genau. Und das Schöne daran ist, dass es zu besseren Produkten führt. Weniger Abfall, insgesamt mehr Effizienz.

Es ist erstaunlich, wie sich die Technologie verändert, selbst bei so traditionellen Dingen wie der Formenkonstruktion.

Technologie ist zweifellos ein Wendepunkt. Und sie wird immer ausgefeilter.

Apropos Zukunft: Welche Trends oder Innovationen im Bereich des Formenbaus begeistern Sie am meisten?

Ein besonders spannendes Gebiet ist die Entwicklung neuer Materialien.

Neue Materialien für die Formen selbst.

Ja. Stellen Sie sich Materialien vor, die noch höheren Temperaturen und Drücken standhalten als die, die wir heute haben.

Wir sprechen also davon, die Grenzen dessen, was Formen leisten können, zu erweitern.

Genau. Und das eröffnet so viele Möglichkeiten. Stellen Sie sich vor, man könnte Teile für Strahltriebwerke oder Hochleistungsfahrzeuge mit unglaublicher Präzision formen.

Wow. Das ist ja eine ganz andere Liga.

Das stimmt. Und es geht nicht nur darum, die Leistungsgrenzen auszuloten. Nachhaltigkeit spielt ebenfalls eine große Rolle.

Wir haben darüber gesprochen, wie effiziente Läuferkonstruktionen dabei helfen können.

Richtig. Das ist ein Teil des Puzzles. Aber da passiert noch so viel mehr.

Wie was?

Einige Unternehmen verwenden biobasierte Polymere oder recycelte Kunststoffe, um die Formen selbst herzustellen.

Es geht also nicht nur darum, was man formt, sondern auch darum, dass die Form selbst umweltfreundlich ist.

Genau. Es geht darum, den Kreislauf zu schließen, also unsere Abhängigkeit von Neuware zu verringern.

Das gefällt mir. Eine Kreislaufwirtschaft.

Genau. Und der Energieverbrauch ist ein weiterer wichtiger Schwerpunkt. Optimierung der Formgebungsparameter durch effizientere Heizsysteme.

Nachhaltigkeit ist also nicht nur ein Schlagwort. Sie treibt tatsächlich echte Innovationen in diesem Bereich voran.

Absolut. Und das Beste daran ist, dass es oft zu Kosteneinsparungen und qualitativ besseren Produkten führt. Eine Win-Win-Situation.

Bei all dem Gerede über komplexe Formen und aufwendige Designs frage ich mich, wo die Grenzen des Formenbaus liegen. Gibt es Dinge, die mit Spritzguss einfach nicht realisierbar sind?

Es gibt zwar Einschränkungen, aber diese werden mit dem technologischen Fortschritt ständig in Frage gestellt und überwunden.

Welche Einschränkungen gibt es?

Eine systembedingte Einschränkung ist die Notwendigkeit von Tiefgangwinkeln.

Zugwinkel, was ist das?

Stell es dir so vor: Die Seiten der Formkavität müssen leicht verjüngt sein, damit sich das Teil später leicht lösen lässt. Ah, das ist also wie das Einfetten der Backform vor dem Kuchenbacken.

Genau. Man will ja nicht, dass der Kuchen im Ofen festklebt, und man will auch nicht, dass das Backteil in der Form festklebt.

Das leuchtet ein. Aber diese Neigungswinkel bedeuten, dass man keine perfekt geraden Wände haben kann. Stimmt's?

Richtig. Es wird immer ein leichtes Gefälle geben.

Es ist ein Kompromiss zwischen einfacher Fertigung und dem Erreichen der perfekten Form.

Genau. Und dann ist da noch die Größenbeschränkung. Man kann nur eine bestimmte Anzahl an Formen herstellen.

Groß, daher gibt es eine Grenze, wie groß ein Teil sein kann, das man mit Spritzguss herstellen kann.

Praktisch gesehen schon. Aber genau da kommen einige der neuen Technologien ins Spiel, über die wir gesprochen haben. Wie zum Beispiel der 3D-Druck.

Ah, mit 3D-Druck lassen sich also viel größere Formen herstellen.

Das könnte sein. Und das eröffnet allerlei Möglichkeiten zur Gestaltung größerer Objekte.

Es ist faszinierend, wie diese Grenzen ständig verschoben werden.

Menschlicher Erfindungsgeist, nicht wahr? Wir versuchen immer, neue Wege zu finden, Dinge zu tun.

Ich bin sehr gespannt darauf zu sehen, wie diese Prinzipien in realen Produkten angewendet werden.

Ich auch. Kommen wir nun zu konkreten Beispielen, ja? Willkommen zurück zum letzten Teil unserer detaillierten Betrachtung des Formenbaus. Ich bin gespannt, wie sich die ganze Theorie, über die wir gesprochen haben, in der Praxis bewährt.

Ich auch. Lasst uns konkret werden.

Okay, im letzten Teil schauen wir uns einige konkrete Beispiele für die Anwendung von Formendesign an. Fangen wir mit etwas Ikonischem an: dem LEGO-Stein

Ah, der LEGO-Stein. Ein Klassiker.

Ich meine, wer hat nicht schon stundenlang mit diesen Dingern gebaut?

Es ist ein hervorragendes Beispiel für Präzisionstechnik und intelligentes Formendesign.

Was macht sie aus Sicht der Formenkonstruktion so besonders?

Überlegen Sie mal: Diese Ziegelsteine müssen millionenfach perfekt ineinandergreifen und ewig halten.

Und das tun sie auch. Meine Kinder spielen mit Legosteinen, die ich schon als Kind hatte, und sie passen immer noch zusammen.

Das liegt daran, dass diese Gussformen unglaublich präzise und haltbar sind. Außerdem sind sie äußerst komplex mit vielen Hohlräumen und winzigen Details.

Ich wette, bei so etwas darf man sich keinen Fehler erlauben.

Nein, nicht einen Millimeter. Die Toleranzen sind minimal. Schon eine winzige Abweichung in den Abmessungen der Form könnte dazu führen, dass die Steine nicht zusammenpassen.

Das gesamte System hängt also von diesen präzisen Messungen ab.

Genau. Und die Materialwahl ist ebenfalls entscheidend.

Sie verwenden doch diesen ABS-Kunststoff, oder?

Ja. Acrylnitril-Butadien-Styrol. Es ist extrem robust und verschleißfest.

Es hält jahrelangem, intensivem Spielen stand und lässt sich trotzdem noch perfekt zusammenstecken.

Das ist das Ziel. Formdesign und Material müssen optimal aufeinander abgestimmt sein, um ein Produkt zu schaffen, das sowohl Spaß macht als auch langlebig ist.

LEGO-Steine sind ja recht klein und einfach geformt. Wie wäre es aber mit etwas Komplexerem, zum Beispiel einem Armaturenbrett?

Armaturenbretter in Autos sind ein gutes Beispiel dafür, wie Formenbau auch sehr große und komplexe Teile handhaben kann.

Ich stelle mir einen riesigen Schimmelpilz vor.

Da hast du recht. Diese Formen sind riesig und unglaublich komplex. Sie bestehen aus mehreren Teilen und verfügen über unzählige, aufwendige Kühlkanäle, die dafür sorgen, dass der Kunststoff gleichmäßig abkühlt.

Es ist wie ein riesiges 3D-Puzzle.

Das ist es. Und der Designprozess ist genauso komplex.

Das kann ich mir vorstellen.

Designer müssen Ergonomie, Optik und Sicherheitsvorschriften berücksichtigen. Und natürlich müssen sie sicherstellen, dass das Armaturenbrett effizient und kostengünstig hergestellt werden kann.

Das steht unter großem Druck.

Das ist es, aber es ist auch sehr befriedigend, zu sehen, wie dieses Design zum Leben erwacht, in dem Wissen, dass es ein wichtiger Bestandteil eines Autos sein wird.

Wir haben viel über Kunststoffspritzguss gesprochen, aber ich weiß, dass Formen auch für andere Materialien verwendet werden, richtig?

Oh, absolut. Metalle, Keramik, sogar Glas.

Wow. Das wusste ich gar nicht. Ich dachte wohl immer, Gussformen wären hauptsächlich für Kunststoffe.

Kunststoffe spielen dabei eine große Rolle. Aber diese grundlegenden Konstruktionsprinzipien für Formen gelten für viele verschiedene Materialien.

Bringt jedes Material seine eigenen Herausforderungen mit sich?

Auf jeden Fall. Bei Metallen zum Beispiel muss man bedenken, wie stark sich das Metall beim Abkühlen und Erstarren zusammenzieht.

Das macht Sinn.

Außerdem benötigen Sie Entlüftungsmechanismen, damit die Gase während des Gießvorgangs entweichen können.

Andernfalls gäbe es am Ende nur ein unappetitliches, blubberndes Durcheinander.

Genau. Lufteinschlüsse und Unregelmäßigkeiten. Das will niemand. Und Keramik, das ist eine ganz andere Sache.

Das kann ich mir vorstellen. Keramik ist ja so zerbrechlich, nicht wahr?

Daher benötigt man oft spezielle Formen aus diesen porösen Materialien.

Porös? Warum porös?

Durch die winzigen Poren kann die Feuchtigkeit während des Trocknungsprozesses entweichen, wodurch Risse verhindert werden.

Die Form selbst trägt dazu bei, dass die Keramikerbsen richtig trocknen.

Genau.

Ja.

Es ist faszinierend, wie das Material die Formgestaltung bestimmt.

Das ist wirklich so. Und ich kann mir vorstellen, dass Formenbauer sich ständig anpassen und innovativ sein müssen, wenn neue Materialien entwickelt werden.

Es ist ein Fachgebiet, das ständig neue Grenzen verschiebt.

Das war ein unglaublich tiefer Einblick in die Welt des Formenbaus.

Ich stimme zu. Wir haben schon viel besprochen.

Wir haben die Grundlagen, die neuesten Innovationen und sogar die Anwendung dieser Prinzipien zur Entwicklung realer Produkte untersucht.

Wir hoffen, dass unser Hörer diese Folge mit einer neuen Wertschätzung für dieses faszinierende Fachgebiet verlässt.

Das denke ich auch. Bevor wir zum Schluss noch ein paar weise Worte für die angehenden Maulwurfdesigner verabschieden.

Mein Rat an euch da draußen? Hört niemals auf, neugierig zu sein. Lernt und entdeckt immer weiter. Neue Ideen, neue Technologien.

Guter Rat. Dieses Gebiet ist ständig im Wandel. Es gibt immer etwas Neues zu entdecken.

Genau. Und denken Sie daran: Alles um Sie herum, von einer einfachen Wasserflasche bis hin zu den komplexen Bauteilen in Ihrem Handy, hat mit einer Form begonnen.

Das ist ein sehr wichtiger Punkt. Wenn ich das nächste Mal einen Plastikgegenstand in die Hand nehme, werde ich ganz bestimmt an den unglaublichen Weg denken, den er zurückgelegt hat, um hierher zu gelangen.

Es ist eine verborgene Welt, aber sie prägt so viel von unserem Leben.

Das ist ein wunderbarer Abschluss. Vielen Dank, dass Sie mich auf dieser unglaublichen Reise in die Welt des Formenbaus begleitet haben.

Es war mir ein Vergnügen.

Bis zum nächsten Mal: Bleibt neugierig, lernt weiter und taucht weiter!