Haben Sie sich schon einmal ein seltsam geformtes Produkt angesehen und sich gefragt, wie um alles in der Welt sie das hergestellt haben? Ich spreche von den komplizierten Plastikgegenständen, die wir ständig verwenden. Zum Beispiel eine Handyhülle mit all den Aussparungen und so, oder ein Kinderspielzeug mit all diesen beweglichen Teilen. Es scheint wie Zauberei, aber in Wirklichkeit handelt es sich um diesen wirklich coolen Prozess namens komplexes Spritzgießen. In diesem ausführlichen Tauchgang werden wir einen Blick hinter die Kulissen werfen und alle Designherausforderungen und natürlich die wirklich cleveren Lösungen herausfinden, die bei der Herstellung dieser Alltagsgegenstände zum Einsatz kommen. Und unser Leitfaden für diesen ausführlichen Einblick ist dieser Artikel mit dem Titel „Was sind die besten Formendesignstrategien für komplex geformte Spritzgussprodukte?“

Wissen Sie, es ist für mich so faszinierend, weil wir durch Spritzgießen diese Designs herstellen können, die auf andere Weise fast unmöglich wären. Aber es gibt eine wirklich wichtige Sache, an die man sich erinnern sollte. Bevor wir überhaupt über die Form selbst nachdenken, müssen wir das Produkt, das wir herstellen möchten, gründlich analysieren.

Oh, das ist interessant. Sie meinen also, bevor wir überhaupt anfangen, zum Beispiel eine Form zu entwerfen, müssen wir uns die Form des Endprodukts ansehen, woraus es besteht und was es tun soll. Warum ist dieser Teil so wichtig?

Denn selbst kleine Details können bei der eigentlichen Herstellung des Produkts zu großen Problemen werden. Stellen Sie sich vor, Sie haben eine Handyhülle und die Wände der Hülle sind nicht alle gleich dick. Das könnte zum Beispiel zu Schrumpfungsspuren oder sogar zum Verziehen führen, und dann passt Ihre Handyhülle plötzlich nicht mehr.

Richtig, richtig. Ja, das macht Sinn. Wie sieht es dann mit der Materialwahl aus? Ich schätze, es ist viel komplizierter, als nur zu sagen: „Okay, das wird Plastik sein.“

Oh ja, du hast es verstanden.

Ja.

Es gibt eine Menge zu bedenken. Zum Beispiel, wie leicht das Material in all diese winzigen Ecken und Winkel in der Form fließt und wie stark es dann schrumpft, wenn es abkühlt. Ja, das ist super wichtig, um sicherzustellen, dass alles die richtige Größe hat. Und dann sogar noch die Stärke und Flexibilität des Endprodukts. Es ist wie ein Puzzle, bei dem man sicherstellen muss, dass die Materialeigenschaften und das Formendesign perfekt zusammenpassen.

Oh, ich verstehe. Es ist also wie der Unterschied zwischen einem robusten, klaren Telefonbildschirm und einem flexiblen Lebensmittelbehälter. Das ist nicht irgendein altes Plastik.

Richtig, genau. Der Bildschirm Ihres Telefons besteht also wahrscheinlich aus Polycarbonat, das stabil und durchsichtig ist, aber für einen Lebensmittelbehälter würde das überhaupt nicht funktionieren. Dafür würden Sie wahrscheinlich Polypropylen verwenden, das flexibel und gut chemikalienbeständig ist.

Und es ist nicht nur das Produkt selbst. Die Form muss außerdem robust genug sein, um der Hitze und den Chemikalien während des Prozesses standzuhalten.

Ja, hier wird es meiner Meinung nach wirklich interessant. Wir reden über Formen und Kunststoff, der in eine Form eingespritzt wird, die superheiß sein muss. Wie stellt man also sicher, dass es gleichmäßig abkühlt, besonders wenn man all diese verrückten Formen hat?

Das ist die Millionen-Dollar-Frage. Wenn die Kühlung nicht einmal ausreichend ist, treten alle möglichen Probleme auf, wie z. B. Verformungen, falsche Abmessungen und sogar eine holprige Oberflächenbeschaffenheit. Das würdest du doch nicht auf deiner Handyhülle haben wollen, oder?

Die eigentliche Herausforderung besteht darin, dass unterschiedliche Dicken des Produkts unterschiedlich schnell abkühlen, was zu inneren Spannungen führen kann.

Wie verhindern Sie das?

Nun, der Schlüssel liegt darin, die Kühlkanäle wirklich strategisch zu gestalten. Und hol dir das. Mithilfe einer Software können wir tatsächlich den gesamten Kühlprozess virtuell simulieren, bevor wir überhaupt die Form bauen. Auf diese Weise können wir sehen, wie die Wärme fließen wird, und wir können diese Kanäle optimieren, um sie genau richtig zu machen. Es gibt sogar eine Technik namens konforme Kühlung, bei der die Kanäle tatsächlich die Form des Teils nachahmen.

Wow. Sie sagen mir also, dass sie Kühlkanäle schaffen können, die sich wie angegossen an die Form des Produkts anpassen. Das ist unglaublich. Aber was ist mit den wirklich schwer zugänglichen Stellen in einer komplexen Form?

Oh ja, guter Punkt. Für diese kniffligen Bereiche verwenden wir sogenannte Leitbleche und Bubbler. Sie sind so etwas wie kleine Führungen, die das Kühlmittel mit Laserpräzision genau dorthin leiten, wo es hin muss. So können wir sicherstellen, dass auch schwierige Stellen richtig gekühlt werden. Es ist so, als hätte man winzige Massagedüsen zur Wärmeerzeugung, die dafür sorgen, dass die gesamte Form gleichmäßig abkühlt.

Okay, jetzt haben wir dieses perfekt abgekühlte Produkt mit all seinen komplizierten Formen, aber es ist immer noch in der Form gefangen. Hier wird es wirklich knifflig. Rechts. Wie bekommt man das Produkt aus der Form, ohne all diese empfindlichen Teile zu zerstören?

Das nennen wir Entformen. Und es kann ziemlich knifflig sein, vor allem, wenn die Form Hinterschneidungen oder tiefe Hohlräume aufweist. Dadurch ist es wirklich schwierig, das Teil herauszuholen, ohne es zu beschädigen. Aber keine Sorge. Wir haben ein paar Tricks im Ärmel.

Okay, ich bin ganz Ohr. Wie bringt man diese komplexen Formen dazu, sich aus der Form zu lösen?

Stellen Sie sich eine Geheimtür vor, die sich öffnet. Das ist so etwas wie das, was Schieberegler tun. Dabei handelt es sich um Teile der Form, die sich seitwärts bewegen, sodass wir diese Hinterschneidungen lösen können, ohne das Teil zu beschädigen.

Oh, das ist klug. Es ist also wie ein sorgfältig geplanter Tanz, bei dem sich Teile der Form bewegen, um das Produkt freizugeben.

Genau. Und für diese besonders empfindlichen Merkmale verwenden wir sogenannte Schrägauswerfer. Anstatt also gerade herauszudrücken, schieben sie das Teil vorsichtig in einem Winkel heraus, um eine Belastung dieser empfindlichen Bereiche zu vermeiden.

Oh, ich verstehe. Es ist wie eine sanfte, führende Hand statt eines großen Stoßes. Macht Sinn.

Und manchmal liegt ein Geheimnis in der Form selbst. Wir können sogenannte geschwungene Trennlinien entwerfen. Das bedeutet, dass sich die Form entlang von Kurven teilt, was das Trennen komplexer Formen erleichtert.

Wow. Es ist erstaunlich, wie viel Gedanken in jedes noch so kleine Detail des Formendesigns gesteckt werden. Es ist wie eine ganze verborgene Welt der Technik. Aber bei all dieser Komplexität muss es wirklich schwierig sein, diese Formen tatsächlich herzustellen.

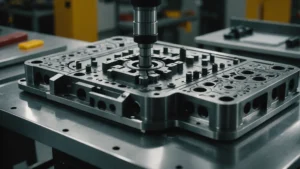

Du hast vollkommen recht. Je komplizierter die Form, desto anspruchsvoller muss die Herstellung sein. Wir verwenden oft etwas, das Computer-Numerische-Steuerung-Bearbeitung oder kurz CNC-Bearbeitung genannt wird. Dabei handelt es sich um computergesteuerte Werkzeuge, die genau die Formen und Kanäle herausarbeiten, die wir benötigen.

CNC-Bearbeitung klingt ziemlich hochtechnologisch. Können Sie mir etwa ein Bild davon geben, wie das aussieht?

Grundsätzlich beginnen Sie mit einem Metallblock und die CNC-Maschine macht sich an die Arbeit. Und es ist unglaublich, weil es diesen einfachen Block in dieses äußerst komplizierte Meisterwerk verwandelt. Es ist, als würde man einem Bildhauer bei der Arbeit zusehen, aber mit erstaunlicher Präzision.

Das ist wirklich cool. Was ist also mit diesen superfeinen Details und scharfen Ecken? Kann die CNC-Bearbeitung das auch bewältigen?

Für wirklich schwierige Stellen verwenden wir manchmal eine andere Methode, die sogenannte Funkenerosion (EDM).

Edm? Was soll das denn?

EDM verwendet elektrische Funken, um Material mit unglaublicher Präzision zu erodieren. Es ist wie ein kleiner Gewittersturm, der die Form formt. Wir können Funktionen erstellen, die mit herkömmlichen Methoden nahezu unmöglich wären.

Wow. Es ist überwältigend, wie die Technologie immer wieder die Grenzen unserer Möglichkeiten verschiebt. Wissen Sie, als wir vorhin über Kühlsysteme sprachen, erwähnten Sie die Verwendung von Simulationssoftware. Gibt es andere Möglichkeiten, wie die Technologie das komplexe Spritzgießen verändert?

Oh, absolut. Ein Bereich, in dem wir große Fortschritte sehen, sind Heißkanalsysteme. Sie sind eine Art Spielveränderer, insbesondere bei komplexen, komplexen Teilen. Ja, weil sie den Kunststoff bis zum Einspritzpunkt geschmolzen halten. Das minimiert den Abfall und verbessert die Qualität des Endprodukts deutlich.

Es ist also so, als ob eine Rohrleitung aus perfekt erhitztem Kunststoff direkt dorthin transportiert wird, wo sie hin muss, ohne dass etwas davon in den Kanälen aushärtet.

Genau. Das reduziert nicht nur den Abfall, sondern beschleunigt auch den gesamten Produktionszyklus. Es ist also eine Win-Win-Situation.

Das ist großartig. Apropos Komplexität: In dem Artikel, den wir uns ansehen, wird auch dieser sogenannte Debugging-Prozess erwähnt. Was genau beinhaltet das?

Das Debuggen ist so etwas wie Detektivarbeit. Es geht darum, alle während des Formprozesses auftretenden Probleme zu finden und zu beheben. Zum Beispiel, wenn das Teil nicht ganz richtig herauskommt oder Unvollkommenheiten vorhanden sind. Wir müssen herausfinden, warum das so ist, und dann die Dinge anpassen, um es perfekt zu machen.

Es geht also nicht nur darum, es einzustellen und dann zu vergessen. Es gibt eine Menge laufender Feinabstimmungen.

Du hast es verstanden. Und je komplexer die Form, desto anspruchsvoller kann das Debuggen sein. Es erfordert wirklich ein tiefes Verständnis dafür, wie alle verschiedenen Elemente zusammenwirken, von den Materialien über das Formendesign bis hin zum eigentlichen Einspritzvorgang.

Es hört sich so an, als bräuchte man ein ganzes Expertenteam, um es richtig zu machen.

Absolut. Es gibt Designer, Ingenieure und die Bediener, die die Maschinen tatsächlich bedienen. Alle arbeiten zusammen, um sicherzustellen, dass das Endprodukt alle Anforderungen erfüllt. Es ist eine echte Teamleistung.

Wissen Sie, eine Sache, die mir während dieses ganzen Tauchgangs wirklich auffällt, ist, wie viel Präzision in jedem Schritt des Prozesses steckt.

Ja, du hast recht. Präzision ist alles. Und beim komplexen Spritzgießen kommt es auf jedes noch so kleine Detail an, vom anfänglichen Produktdesign und der Materialauswahl über die Gestaltung der Form selbst bis hin zur Feinabstimmung der Einstellungen und Parameter. Dadurch können wir diese unglaublich komplexen und qualitativ hochwertigen Produkte herstellen.

Und wir sehen diese Produkte überall. Es ist leicht, sie als selbstverständlich zu betrachten, aber hinter jedem steckt so viel Ingenieurskunst.

Absolut. Und das ist es, was ich an diesem Bereich liebe. Wir gehen immer an die Grenzen des Möglichen. Wir finden neue Wege, um noch komplexere und innovativere Produkte zu schaffen, die einen Unterschied in der Welt machen.

Dieser tiefe Tauchgang war so faszinierend. Wir sind von der Grundidee des Spritzgießens zur Erforschung aller Spitzentechnologien übergegangen, die die Zukunft der Fertigung prägen.

Und wir sind noch nicht fertig. Im nächsten Teil werden wir all diese Konzepte anhand einiger Beispiele aus der Praxis zum Leben erwecken. Wir werden uns ansehen, wie komplexes Spritzgussverfahren eingesetzt wird, um alles herzustellen, von den Handyhüllen, über die wir gesprochen haben, über die Hightech-Teile in unseren Autos bis hin zu lebensrettenden medizinischen Geräten.

Ich kann es kaum erwarten. Begleiten Sie uns zum letzten Teil unseres tiefen Einblicks in das komplexe Spritzgießen. Wir werden sehen, wie weit uns diese erstaunliche Technologie bringen kann.

Willkommen zurück zu unserem tiefen Einblick in das komplexe Spritzgießen. Bisher war es eine wilde Fahrt.

Oh ja, sicher.

In den ersten paar Teilen sind wir von den Grundlagen bis hin zu einer wirklich atemberaubenden Technologie übergegangen. Aber jetzt denke ich, dass es an der Zeit ist, das Ganze anhand einiger Beispiele aus der Praxis zum Leben zu erwecken.

Ja. Gut. Mir.

Wissen Sie, wir haben in diesem ausführlichen Einblick viel über Handyhüllen gesprochen. Sie scheinen auf den ersten Blick ziemlich einfach zu sein.

Ja.

Aber wenn Sie über all diese Funktionen nachdenken.

Oh ja.

Die Ausschnitte für die Tasten und die Kameras, die verschiedenen Texturen und Oberflächen, dünne, aber superbeständige Wände. Es ist tatsächlich ziemlich beeindruckend.

Das ist es wirklich. Es ist ein perfektes Beispiel dafür, wie durch komplexes Spritzgießen ein Produkt entstehen kann, das sowohl funktional als auch großartig aussieht.

Richtig, denn Sie benötigen eine Handyhülle, die perfekt passt und Ihr Telefon schützt. Ja. Aber es muss auch gut aussehen.

Und all das hängt von den Techniken ab, über die wir gesprochen haben, wie dem Formendesign, der Materialauswahl, der Kühlung und dem Formen.

Genau.

Es ist wie eine Symphonie der Ingenieurskunst.

Ich mag es. Eine Symphonie der Ingenieurskunst.

Apropos komplizierte Designs: Was ist mit den LEGO-Steinen? Das muss doch eine Herausforderung für den Spritzguss sein, oder?

Oh, LEGO-Steine sind ein klassisches Beispiel. Sie sind wie eine Meisterklasse der Präzisionstechnik.

Wie so?

Nun, jeder Stein muss mit unglaublicher Genauigkeit geformt werden, um sicherzustellen, dass alle Bolzen und Löcher perfekt ausgerichtet sind, damit beim Zusammensetzen ein zufriedenstellendes Klicken entsteht.

Ja.

Außerdem müssen sie äußerst langlebig sein, um jahrelangem Spielen standzuhalten.

Es ist erstaunlich, darüber nachzudenken, wie viele Millionen LEGO-Steine es gibt.

Ich weiß, es ist umwerfend.

Und jeder einzelne muss diese wirklich engen Toleranzen einhalten.

Es ist ein Beweis für die Leistungsfähigkeit des Spritzgießens und wie wichtig die Prozesskontrolle ist. Sie brauchen eine unglaubliche Automatisierung und Qualitätsüberwachung, um sicherzustellen, dass jeder einzelne Baustein konsistent ist.

Das ist wirklich beeindruckend. Okay, lasst uns für eine Sekunde den Gang wechseln und über verschiedene Branchenautos sprechen. Autoteile haben oft sehr komplexe Formen und müssen extrem robust sein. Wie passt also das Spritzgießen in all das?

Oh, Spritzguss hat in der Automobilindustrie eine große Bedeutung. Denken Sie an all die verschiedenen Teile. Armaturenbretter, Türverkleidungen, Stoßstangen und sogar einige Motorkomponenten. Sie werden alle im Spritzgussverfahren hergestellt.

Wow.

Und diese Teile müssen einiges aushalten. Extreme Temperaturen, Vibrationen, Stöße. Und sie müssen trotzdem ihre präzise Form behalten.

Es geht also nicht nur darum, sie gut aussehen zu lassen. Es geht auch um Sicherheit und Funktionalität.

Genau. Und deshalb ist die Wahl des richtigen Materials so wichtig. Wir verwenden diese Hochleistungskunststoffe, die häufig mit Glas- oder Kohlefasern verstärkt sind. Das macht sie noch stärker und langlebiger.

Es ist unglaublich, wie robust Kunststoff konstruiert werden kann.

Das ist es wirklich. Es zeigt, wie vielseitig Spritzguss ist und wie innovativ die Materialwissenschaft geworden ist.

Okay, lassen Sie uns noch ein letztes Beispiel machen, bevor wir medizinische Geräte zusammenfassen. Diese Dinge erfordern oft unglaublich komplizierte Designs und die Präzision muss erstklassig sein. Welche Rolle spielt das Spritzgießen in diesem Bereich?

Medizinische Geräte sind ein großartiges Beispiel dafür, wo komplexes Spritzgießen wirklich glänzt.

Oh ja.

Denken Sie an all die verschiedenen Produkte. Spritzen, Implantate, chirurgische Instrumente, sogar Arzneimittelverabreichungssysteme. Sie weisen häufig winzige Merkmale und komplizierte Kanäle auf und müssen aus sehr speziellen Materialien hergestellt werden.

Rechts. Und dann ist da noch die ganze Frage der Biokompatibilität. Stellen Sie sicher, dass die Materialien sicher im menschlichen Körper verwendet werden können.

Oh ja. Das ist ein entscheidender Faktor. Die Biokompatibilität verleiht dem Prozess sicherlich eine ganz andere Ebene der Komplexität. Aber das Spritzgießen ermöglicht es uns, diese Herausforderungen direkt anzugehen. Wir können diese komplizierten Geräte mit der Genauigkeit und Konsistenz erstellen, die wir benötigen.

Das ist erstaunlich. Dieser ganze tiefe Tauchgang war ein echter Augenöffner. Wir haben so viel abgedeckt, von den Grundprinzipien des Spritzgießens bis hin zu all diesen realen Anwendungen.

Es war eine ziemliche Reise.

Was ist zum Abschluss dieser Episode die wichtigste Erkenntnis, die Sie unseren Zuhörern in Erinnerung behalten möchten?

Ich würde sagen, es ist die unglaubliche Vielseitigkeit und Präzision des komplexen Spritzgusses. Damit können wir all diese komplizierten Formen mit erstaunlicher Genauigkeit erstellen und so viele verschiedene Materialien verwenden, um alle möglichen Anforderungen zu erfüllen. Es ist eine Technologie, die unsere Welt auf unzählige Arten prägt, auch wenn wir uns dessen nicht immer bewusst sind.

Das ist ein toller Punkt. Wenn Sie also das nächste Mal ein Kunststoffprodukt in die Hand nehmen, sei es ein Spielzeug, eine Handyhülle oder sogar ein medizinisches Gerät, denken Sie einen Moment darüber nach, wie viel Einfallsreichtum und Ingenieurskunst in seine Herstellung eingeflossen sind. In diesen Alltagsgegenständen verbirgt sich eine ganze Welt komplexer Konstruktion und Fertigung.

Ich hätte es selbst nicht besser sagen können.

Nun, das ist ungefähr die ganze Zeit, die wir heute haben. Vielen Dank, dass Sie uns bei diesem tiefen Einblick in das komplexe Spritzgießen begleitet haben. Wir hoffen, dass Sie viel gelernt und eine neue Wertschätzung für diese erstaunliche Technologie und die Dinge, die sie hervorbringen kann, gewonnen haben.

Danke, dass du mich hast.

Bis zum nächsten Mal erkunden Sie weiter, lernen Sie weiter und fragen Sie sich weiterhin, wie sie es geschafft haben