Alles klar, willkommen zurück, alle zusammen. Heute werden wir uns eingehend mit etwas befassen, mit dem ihr bestimmt jeden Tag interagiert, über das ihr aber selten nachdenkt.

Was ist das?

Kunststoffspritzguss.

Oh, wow.

Ja ja. Insbesondere wie Ingenieure dieses perfekte Gleichgewicht zwischen Steifigkeit und Zähigkeit in diesen allgegenwärtigen Kunststoffteilen erreichen. Ja, es ist überall. Unser Ausgangsmaterial ist ein technischer Artikel, der die Wissenschaft und Technik dahinter wirklich aufschlüsselt.

Es ist faszinierend. Rechts. Etwas, das wir so häufig verwenden, hat so viele komplexe Überlegungen.

Das tut es wirklich.

Ich meine, wir sprechen hier von Teilen, die unter Druck ihre Form behalten müssen, aber auch Stößen und Belastungen standhalten müssen.

Völlig. Denken Sie zum Beispiel nur an Ihre Handyhülle.

Ja.

Es muss stabil genug sein, um Ihr Telefon zu schützen, aber auch robust genug, um einen Sturz zu überstehen.

Rechts.

Und das ist so etwas wie das, was wir hier näher erläutern werden, wie sie das machen. Und unser Ausgangsmaterial unterstreicht wirklich, wie wichtig es ist, das richtige Material auszuwählen. Das ist der erste Schritt.

Ja. Es ist wirklich die Grundlage. Sie wissen, dass verschiedene Kunststoffe unterschiedliche Eigenfestigkeiten haben.

Rechts.

Und zum Beispiel ist Polycarbonat für seine Steifigkeit bekannt, was es zu einer guten Wahl für Strukturbauteile macht.

Okay.

Betrachten Sie es als die Eiche aus Kunststoff. Stark und unerschütterlich.

Okay. Polycarbonat ist also unsere robuste Eiche.

Ja.

Wie wäre es, wenn Sie etwas brauchen?

Wenn es flexibler ist, könnten Sie sich etwas wie Polypropylen ansehen, das für seine Zähigkeit und Flexibilität bekannt ist. Es ähnelt eher einem Weidenzweig. Wissen Sie, es kann sich biegen und schwanken, ohne zu brechen.

Ich mag diese Analogie. So kann es sein. Polypropylen wird oft in Dingen wie Scharnieren oder Schnappbefestigungskomponenten verwendet, bei denen es auf Nachgiebigkeit ankommt.

Genau.

Also Materialauswahl. Dabei kommt es darauf an, die Eigenschaften des Kunststoffs auf die jeweilige Anwendung abzustimmen. Aber unser Artikel geht über die bloße Auswahl eines einzelnen Materials hinaus. Richtig, richtig. Es geht auch um Legierungen und Mischungen.

Rechts. Manchmal braucht man das Beste aus beiden Welten. Ein klassisches Beispiel ist die PC-ABS-Legierung, die die Steifigkeit von Polycarbonat mit der Schlagfestigkeit von ABS-Kunststoff kombiniert. Und es ist eine beliebte Wahl für Elektronikgehäuse, da es den Belastungen beim Zusammenstecken, aber auch den unvermeidlichen Stürzen standhält.

Das ist ein tolles Beispiel. Ja. Es macht Sinn, dass Handyhüllen oft aus dieser Mischung hergestellt werden.

Richtig, genau.

Aber der Artikel hört hier nicht auf. Es wird auch von Verstärkungen gesprochen.

Ja.

Was sind das und warum werden sie verwendet?

Bei Verstärkungen handelt es sich grundsätzlich um Zusatzstoffe, die dem Kunststoff beigemischt werden, um bestimmte Eigenschaften zu verbessern. Stellen Sie sich das so vor, als würden Sie einer Struktur zusätzliche Stützbalken hinzufügen.

Okay.

Zur Erhöhung der Steifigkeit und Festigkeit können Dinge wie Glasfaser oder Kohlefaser hinzugefügt werden. Dies ist häufig bei Anwendungen zu beobachten, bei denen das Teil sehr steif sein muss, beispielsweise bei Automobilkomponenten oder bestimmten Arten von Werkzeugen.

Das Hinzufügen von Glasfasern ist also so, als würde man die Eiche verstärken, über die wir gesprochen haben. Macht es noch stärker.

Genau.

Aber wäre es dadurch nicht auch weniger flexibel, vielleicht sogar spröder?

Ja, hier kommt der Balanceakt ins Spiel.

Rechts.

Das Hinzufügen von Verstärkungen kann manchmal die Zähigkeit verringern, daher müssen Ingenieure die Kompromisse sorgfältig abwägen. Es geht nicht immer darum, eine Eigenschaft zu maximieren. Es geht darum, die richtige Kombination für den konkreten Anwendungsfall zu finden.

Unsere Quelle enthält sogar eine Tabelle, die zeigt, wie die Zugabe von Glasfasern zu Polycarbonat die Steifigkeit erhöht, die Zähigkeit jedoch leicht verringert. Es ist faszinierend, wie Ingenieure diese Eigenschaften genau abstimmen können, um genau die Leistung zu erzielen, die sie benötigen. Doch die Wahl des richtigen Materials ist nur ein Teil der Geschichte. Der Artikel betont, dass der Spritzgussprozess selbst beispielsweise eine große Rolle bei der Bestimmung der endgültigen Steifigkeit und Zähigkeit des Teils spielt.

Absolut. Beim Formprozess wird das ausgewählte Material in die gewünschte Form gebracht.

Rechts.

Und die Parameter dieses Prozesses können einen dramatischen Einfluss auf die Endeigenschaften haben.

Wie funktioniert dieser Prozess? Wie machen sie das eigentlich?

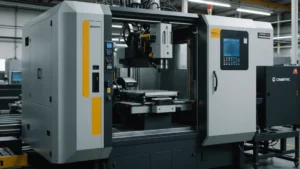

Stellen Sie sich also vor, dass geschmolzener Kunststoff unter hohem Druck in eine Form eingespritzt wird.

Okay.

Es ist, als würde man Teig in eine Kuchenform gießen. Aber der Schlüssel ist, was als nächstes passiert. Die Abkühlphase.

Der Abkühlvorgang ist also wie der kritische Moment, wenn man einen Kuchen aus dem Ofen nimmt und abkühlen lässt?

Genau.

Wenn Sie es überstürzen, könnte es platzen oder zusammenbrechen, oder?

Genau. Die Art und Weise, wie der Kunststoff abkühlt, beeinflusst, wie sich diese Moleküle anordnen und miteinander verbinden.

Rechts.

Wenn es zu schnell abkühlt, können innere Spannungen entstehen, die das Teil spröder und anfälliger für Risse machen.

Es hört sich so an, als ob die Kontrolle der Abkühlrate sehr wichtig ist. Was sind weitere Schlüsselfaktoren in diesem Prozess?

Die Quelle unterteilt sich also in drei Hauptbereiche. Temperaturkontrolle, Druck- und Geschwindigkeitsanpassungen sowie Kühlzeitmanagement. Beginnen wir mit der Temperatur. Es ist wichtig, den Kunststoff auf die richtige Temperatur zu erhitzen, bevor er in die Form eingespritzt wird. Okay. Wenn es zu niedrig ist, fließt es nicht richtig und hinterlässt Lücken oder Unvollkommenheiten. Zu hoch kann das Material zersetzen und das Endteil schwächen.

Deshalb ist es entscheidend, genau die richtige Temperatur zu haben. Ja, aber wie sieht es mit dem Druck und der Geschwindigkeit beim Einspritzvorgang aus? Spielt das auch eine Rolle?

Absolut. Die Geschwindigkeit und der Druck beeinflussen, wie dicht die Moleküle im Endteil gepackt sind.

Rechts.

Wenn der Druck bei zu hoher Einspritzgeschwindigkeit zu hoch ist, kann es zu einer Überverdichtung kommen, die das Teil steifer machen kann. Aber auch spröder.

Es kommt also darauf an, den optimalen Punkt zu finden, oder?

Genau.

Nicht zu viel Druck, nicht zu wenig. Was ist mit der Abkühlzeit, über die wir gesprochen haben?

Ja.

Geschieht dort die Magie?

In der Abkühlzeit findet also ein Großteil der Feinabstimmung statt. Die Quelle erwähnt eine Technik namens Haltedruck, bei der ein gewisser Druck auf den Kunststoff aufrechterhalten wird, auch wenn dieser abkühlt. Dies trägt dazu bei, dass das Teil gleichmäßig und ohne Hohlräume erstarrt. Aber zu viel Nachdruck kann das Material tatsächlich überverdichten und spröde machen. Es ist, als würde man einen Schwamm zu fest ausdrücken. Es könnte seine Flexibilität verlieren.

Die Optimierung des Spritzgießprozesses gleicht daher einem heiklen Tanz. Sie müssen alle diese Variablen kontrollieren, um das gewünschte Gleichgewicht zwischen Steifigkeit und Zähigkeit zu erreichen. Aber unsere Quelle hört hier nicht auf. Es unterstreicht auch die Bedeutung intelligenter Designtechniken, oder?

Das ist richtig. Selbst bei perfektem Material und einem einwandfreien Formprozess spielt das Design des Teils selbst eine entscheidende Rolle bei der Erzielung des gewünschten Gleichgewichts aus Steifigkeit und Zähigkeit.

Also gut, tauchen wir im zweiten Teil dieses Deep Dive in diese Designtechniken ein. Wir sind gleich wieder da.

Also willkommen zurück. Wir haben darüber gesprochen, dass selbst mit dem perfekten Kunststoff, dem perfekten Material und einem einwandfreien Formprozess das Design des Teils selbst über Erfolg oder Misserfolg entscheiden kann.

Rechts.

Ob Sie das Gleichgewicht zwischen Steifigkeit und Zähigkeit erreichen. Rechts.

Ja. Es ist fast wie Architektur. Ja. Aber für winzige Objekte, wissen Sie?

Ja.

Sie müssen die Kräfte und Belastungen berücksichtigen, denen das Teil ausgesetzt ist, und es entsprechend konstruieren.

Das ist eine tolle Analogie. Ja.

Ja.

Und unser Quellmaterial befasst sich mit einigen wirklich cleveren Designtechniken, die Ingenieure verwenden.

Okay.

Eine der grundlegendsten ist meiner Meinung nach die Optimierung der Wandstärke.

Das macht Sinn.

Ja.

Ich stelle mir diese wirklich robusten Vorratsbehälter aus Kunststoff vor. Ich wette, sie haben viel dickere Wände als.

Absolut.

Wie eine flexible Shampooflasche.

Genau. Dickere Wände sorgen für mehr Steifigkeit und Festigkeit, während dünnere Wände mehr Flexibilität ermöglichen.

Rechts.

Aber es geht nicht nur um die Gesamtdicke. Es geht darum, das Material strategisch dort zu verteilen, wo es am meisten benötigt wird.

Oh, in Ordnung.

So könnte beispielsweise der Boden dieses Vorratsbehälters dickere Wände haben, um dem Gewicht des Inhalts standzuhalten.

Macht Sinn.

Während die Seiten etwas dünner sein könnten, um Material zu sparen und etwas Flexibilität zu ermöglichen.

Es geht also darum, die Wandstärke an die spezifischen Anforderungen des Bauteils anzupassen.

Genau.

Okay, was sind also einige der anderen Designtechniken, die in diesem Artikel erwähnt werden?

Eine weitere clevere Technik ist die Verwendung von Rippen.

Rippchen?

Rippchen? Ja, stellen Sie sich Rippen als interne Stützbalken vor.

Okay.

Das erhöht die Steifigkeit, ohne viel Volumen hinzuzufügen.

Okay.

Oft sieht man Rippen in Dingen wie Kunststoffdeckeln oder -gehäusen, bei denen eine bestimmte Form beibehalten werden muss, ohne dass das Teil zu dick und schwer wird.

Oh, in Ordnung. Es ist also wie diese Riffelungen, die man in Pappe sieht. Rechts.

Das ist ein toller Vergleich. Ja.

Es erhöht irgendwie die Festigkeit, ohne viel Gewicht einzusparen.

Aber wie bei den meisten Dingen im Ingenieurwesen kann es zu viel des Guten geben.

Rechts.

Der Artikel warnt davor, es mit Rippchen zu übertreiben. Zu viele Rippen oder zu große Rippen können tatsächlich Spannungskonzentrationspunkte erzeugen, wodurch das Teil anfälliger für Risse wird.

Interessant.

Es ist, als würde man einer Brücke zu viele Stützen hinzufügen. Es könnte weniger flexibel und anfälliger für Beschädigungen werden.

Es geht also darum, diesen Sweet Spot wiederzufinden, oder?

Genau.

Nicht zu viele, nicht zu wenige, sondern genau die richtige Menge, um die nötige Unterstützung zu bieten.

Ja.

Sie haben vorhin Filets erwähnt.

Ja.

Ich weiß immer noch nicht, was das ist und warum sie wichtig sind.

Filets sind im Wesentlichen abgerundete Ecken.

Okay.

Sie scheinen ein kleines Detail zu sein.

Rechts.

Sie spielen jedoch eine entscheidende Rolle bei der gleichmäßigen Stressverteilung im gesamten Teil.

Okay. Jetzt, wo Sie es erwähnen, fallen mir überall diese Filets auf. Wie die Ecken meines Laptops, meines Telefons, sogar die Kanten dieses Tisches.

Genau. Filets gibt es überall, und das aus gutem Grund. Scharfe Ecken neigen dazu, die Spannung zu konzentrieren, wodurch diese Bereiche anfälliger für Risse oder Brüche werden, insbesondere bei Stößen.

Das macht Sinn.

Denken Sie so darüber nach. Wenn Ihnen ein Stück Glas mit scharfen Ecken herunterfällt.

Ja.

Es ist wahrscheinlicher, dass es zu einem Stück Glas mit abgerundeten Kanten zerbricht.

Richtig, richtig.

Filets wirken also wie winzige Stoßdämpfer, die die Bildung dieser Spannungspunkte verhindern und das Teil insgesamt haltbarer machen.

Es ist erstaunlich, wie viel Gedanken in diese scheinbar einfachen Designelemente gesteckt werden.

Ja, das ist es wirklich. Und es unterstreicht, wie wichtig es ist, jeden Aspekt des Teils zu berücksichtigen, von der Materialauswahl über den Formprozess bis hin zum Design selbst.

Rechts.

Aber die Reise endet hier nicht. Unser Quellmaterial taucht auch in die oft übersehene Welt der Nachbearbeitung ein.

Okay. Ja. Im ersten Teil haben wir die Nachbearbeitung kurz erwähnt. Ich bin gespannt, mehr darüber zu erfahren, was das bedeutet und warum es so wichtig ist.

Unter Nachbearbeitung versteht man also alle Behandlungen oder Änderungen, die am Teil vorgenommen werden, nachdem es geformt wurde.

Okay.

Und diese Behandlungen können die Eigenschaften des Teils, insbesondere seine Steifigkeit und Zähigkeit, weiter verbessern.

Es ist, als würde man dem Ganzen den letzten Schliff geben.

Rechts? Genau. Zu einem Meisterwerk.

Nehmen Sie dieses rohe, geformte Teil und verfeinern Sie es, um sein volles Potenzial auszuschöpfen.

Ich mag es?

Ja.

Welche gängigen Nachbearbeitungstechniken werden in der Quelle erwähnt?

Eine der gebräuchlichsten Techniken ist das Glühen, das wir bereits kurz angesprochen haben.

Ja, ich erinnere mich, dass Sie es damit verglichen haben, dem Plastik einen entspannenden Spa-Tag zu gönnen.

Genau.

Spannung lösen.

Spannung abbauen, ja.

Können Sie etwas näher erläutern, wie dieser Glühprozess tatsächlich funktioniert?

Erinnern Sie sich also daran, wie wir darüber gesprochen haben, wie schnelles Abkühlen während des Formprozesses manchmal Spannungen im Kunststoff einfangen kann?

Rechts.

Beim Glühen wird dieses Problem gelöst, indem das Teil langsam auf eine bestimmte Temperatur erhitzt wird.

Okay.

Halten Sie es dort für eine bestimmte Zeit und kühlen Sie es dann langsam ab.

Dieser kontrollierte Heiz- und Kühlzyklus ermöglicht es den Kunststoffmolekülen, sich in eine entspanntere und stabilere Konfiguration umzuordnen.

Es ist also, als würde man diesen Molekülen die Chance geben, sich auszustrecken und ihren glücklichen Platz zu finden.

Genau.

In dem Artikel wird jedoch erwähnt, dass die Glühtemperaturen und -zeiten sorgfältig auf die jeweilige Kunststoffart abgestimmt werden müssen.

Ja.

Warum ist das so wichtig?

Denn jeder Kunststoff hat einen einzigartigen Schmelzpunkt und eine einzigartige Molekülstruktur. Wenn Sie einen Kunststoff zu stark oder zu lange erhitzen, besteht die Gefahr, dass das Material zersetzt wird und es tatsächlich geschwächt wird, anstatt es zu stärken.

Interessant.

Wenn Sie es hingegen nicht ausreichend oder nicht lange genug erhitzen, können Sie diese inneren Spannungen möglicherweise nicht vollständig abbauen.

Es ist also, als würde man die Goldlöckchen-Zone wiederfinden.

Genau.

Nicht zu heiß, nicht zu kalt, aber genau richtig.

Das ist also richtig. Ja.

Aber wie ermitteln Ingenieure die optimale Glühtemperatur und -zeit für einen bestimmten Kunststoff?

Hier kommen die Materialwissenschaft und ein wenig Experimentieren ins Spiel. Sie berücksichtigen Faktoren wie den Schmelzpunkt des Kunststoffs, sein Molekulargewicht und den Grad der Spannung im Formteil.

Okay.

Darüber hinaus gibt es Industriestandards und Richtlinien, die empfohlene Glühparameter für verschiedene Kunststoffarten enthalten.

Es handelt sich also um einen sehr präzisen Prozess, der ein tiefes Verständnis des Materials erfordert.

Das tut es.

Aber wie sieht es mit anderen Nachbearbeitungstechniken neben dem Tempern aus? In dem Artikel wurden auch Oberflächenbehandlungen erwähnt, oder?

Ja. Oberflächenbehandlungen sind ein weiteres wirksames Instrument zur Verbesserung der Eigenschaften von Kunststoffteilen.

Okay.

Sie können zur Verbesserung der Härte und Verschleißfestigkeit und sogar zur Verbesserung der Ästhetik eingesetzt werden.

Es ist also so, als würde man dem Kunststoff ein neues Gesicht geben.

Ja, genau.

Was sind einige der gängigen Oberflächenbehandlungstechniken?

Es gibt eine große Auswahl an Oberflächenbehandlungen, zwei gängige Verfahren sind jedoch das Sprühen und das Galvanisieren.

Okay.

Beim Sprühen wird eine dünne Schicht auf die Oberfläche des Teils aufgetragen. Diese Beschichtung kann eine Farbe, ein Lack oder auch eine Funktionsbeschichtung sein, die bestimmte Eigenschaften wie UV-Beständigkeit oder Gleitfähigkeit bietet.

Das Sprühen ist also so etwas wie das Aufbringen einer Schutzschicht oder sogar wie ein dekoratives Finish auf dem Teil.

Ja, genau.

Wie wäre es mit Galvanisieren? Was soll das denn?

Das Galvanisieren ist also etwas aufwändiger. Dabei wird durch einen elektrochemischen Prozess eine dünne Metallschicht auf der Oberfläche des Kunststoffs abgeschieden.

Okay.

Zu den gängigen Metallen, die zum Galvanisieren verwendet werden, gehören Chrom, Nickel und Kupfer.

Es ist also, als würde man dem Kunststoff eine metallische Panzerung verleihen.

Genau.

Was sind die Vorteile davon?

So kann die Galvanisierung die Härte und Verschleißfestigkeit des Teils deutlich verbessern.

Okay.

Es wird häufig für Teile verwendet, die starker Reibung oder Abrieb ausgesetzt sind, wie z. B. Getriebelager oder Zierleisten.

Es scheint, als würde die Nachbearbeitung eine ganz neue Welt an Möglichkeiten eröffnen.

Das tut es.

Aber gibt es etwaige potenzielle Nachteile oder Kompromisse, über die Sie nachdenken müssen?

Absolut.

Ja.

Wie bei allem gibt es Kompromisse. Einige Oberflächenbehandlungen, insbesondere solche, die das Aufbringen einer Hartbeschichtung beinhalten, können den Kunststoff steifer, aber möglicherweise weniger zäh machen. Es ist, als würde man eine Rüstungsschicht hinzufügen. Es könnte das Teil vor Kratzern und Abnutzung schützen.

Ja.

Es könnte aber auch anfälliger für Risse bei Stößen sein.

Es kommt also wieder einmal auf dieses Gleichgewicht an.

Genau.

Darüber redeten wir immer wieder.

Das tut es immer.

Sie müssen die Vorteile der Oberflächenbehandlung gegen die möglichen Auswirkungen auf die Gesamtfestigkeit des Teils abwägen.

Ja.

Dieser ganze tiefe Tauchgang war so aufschlussreich. Wir haben die komplexe Welt des Kunststoffspritzgusses erkundet, von der Materialauswahl über den Formprozess selbst bis hin zu diesem faszinierenden Bereich der Nachbearbeitung.

Es ist erstaunlich, wie viel darin steckt.

Das ist es wirklich.

Es ist klar, dass die Herstellung von Kunststoffteilen mit der perfekten Balance aus Steifigkeit und Zähigkeit eine vielschichtige Herausforderung ist, die eine sorgfältige Abwägung aller Schritte im Prozess erfordert.

Wir sind gleich wieder da, um unseren ausführlichen Einblick in dieses faszinierende Thema abzuschließen. Willkommen zurück zu unserem tiefen Einblick in die Kunststoffspritztechnik. Ich habe das Gefühl, wir waren auf einer wilden Fahrt.

Ja. Es war eine ziemliche Reise. Wir haben so viel abgedeckt, von der molekularen Struktur von Kunststoffen bis hin zu den wirklich komplizierten Designentscheidungen, die bei der Schaffung dieser Alltagsgegenstände eine Rolle spielen, über die wir nicht einmal zweimal nachdenken .

Ja, wir halten sie auf jeden Fall für selbstverständlich.

Gesamt.

Also begannen wir damit, darüber zu sprechen, wie wichtig die Materialauswahl ist.

Ja.

Wie die Wahl des richtigen Holzes für ein bestimmtes Bauprojekt.

Absolut. Es ist das Fundament.

Es ist.

Und wir haben darüber gesprochen, wie Polycarbonat, Sie wissen schon, unsere Eiche ist.

Ja, das gefällt mir.

Ist für seine Steifigkeit und Festigkeit bekannt.

Rechts.

Das macht es zu einer guten Wahl für Dinge wie Strukturkomponenten oder, Sie wissen schon, Schutzhüllen und andere Dinge.

Rechts. Dann hatten wir Polypropylen.

Ja.

Der. Sie wissen schon, der Weidenzweig.

Der Weidenzweig, bei dem es um Flexibilität geht.

Ja. Es geht nur um dieses Geschenk. Perfekt für Scharniere, Schnappmechanismen und ähnliches.

Genau.

Aber manchmal braucht man, wissen Sie, ein bisschen von beidem. Sie benötigen eine Kombination dieser Eigenschaften.

Rechts. Und hier kommen diese Legierungen und Mischungen ins Spiel.

Rechts.

Wie die PCabs-Mischung, über die wir gesprochen haben.

Rechts. Das ist so, als ob es diesen schönen Sweet Spot findet. Rechts.

Das tut es.

Zwischen Steifigkeit und Schlagfestigkeit.

Ja. Und macht es zu einer guten Wahl für die Elektronikgehäuse, über die wir gesprochen haben.

Es kann also etwas anstrengend sein. Ja. Und, oh, wir dürfen diese Verstärkungen nicht vergessen.

Die Verstärkung, ja.

Es ist erstaunlich, wie das Hinzufügen von Glasfasern zu einem Kunststoff wie die Verstärkung von Beton mit Bewehrungsstäben wirken kann.

Absolut. Es gibt ihm das gewisse Extra.

Verleiht ihm den zusätzlichen Schwung.

Ja.

Festigkeit und Steifigkeit für anspruchsvolle Anwendungen und Dinge.

Genau. Für den Fall, dass Sie diese zusätzliche Unterstützung benötigen.

Aber es ist ein Gleichgewicht, oder?

Es ist.

Das Hinzufügen dieser Verstärkungen kann den Kunststoff manchmal etwas spröder machen. Wissen Sie, Ingenieure müssen diese Optionen sorgfältig abwägen.

Bedenken Sie diese Kompromisse. Genau.

Dann gingen wir zum eigentlichen Spritzgussprozess über. Wir haben gelernt, wie wichtig es ist, all diese verschiedenen Variablen wie Temperatur, Druck und Abkühlzeit zu kontrollieren.

Ja. Es ist, als würde man ein Orchester dirigieren.

Oh, das gefällt mir. So.

Wissen Sie, jeder Parameter muss perfekt aufeinander abgestimmt sein, um sicherzustellen, dass sich diese Kunststoffmoleküle so anordnen, dass dieses Gleichgewicht erreicht wird.

Rechts. Um Ihnen die endgültigen Eigenschaften zu bieten, die Sie sich wünschen. Ich habe das geliebt. Ich denke, es war Ihre Analogie, richtig. Der Abkühlvorgang ähnelt dem langsamen Abkühlen eines Kuchens, um zu verhindern, dass er platzt.

Zu viel Hitze oder zu schnelles Abkühlen kann bekanntlich zu einer Belastung des Kunststoffs führen, die zum Bruch führen kann.

Ja. Und dann haben wir uns auch mit einigen ziemlich coolen Designtechniken beschäftigt, wie der Optimierung der Wandstärke, der strategischen Platzierung, etwa dieser Rippen zur Verstärkung.

Ja, die Rippen wirken im Inneren wie kleine Stützbalken und dann Filets, um Stress zu verteilen und Schwachstellen vorzubeugen.

Ja. Diese Filets sind doch irgendwie hinterhältig, oder?

Sie sind.

Sie sind überall.

Aber sie sind es. Und sie leisten wichtige Arbeit.

Man nimmt sie nicht wirklich wahr.

Rechts.

Aber sie sind so wichtig.

Sie sind kritisch.

Es ist erstaunlich, wie viel Gedanken in die Gestaltung selbst des einfachsten Teils gesteckt werden.

Es ist ein. Es ist wirklich ein Mikrokosmos technischen Einfallsreichtums, wenn man über alles nachdenkt, was darin steckt.

Ja. Und schließlich, wissen Sie, haben wir das irgendwie erforscht. Diese Welt der Nachbearbeitung.

Ja.

Wo Behandlungen wie Glühen und Oberflächenmodifikationen die Eigenschaften eines Teils weiter verfeinern können.

Rechts. Das Glühen ist wie eine Spa-Behandlung.

Kunststoff-Spa-Tag, damit der Kunststoff die Spannung abbaut, die innere Spannung abbaut, sodass er härter ist und mit der Zeit weniger anfällig für Risse ist.

Und dann können Oberflächenbehandlungen wie Sprühen oder Galvanisieren Schutzschichten hinzufügen oder bestimmte Eigenschaften wie Härte und Verschleißfestigkeit verbessern.

Es ist erstaunlich, wie viel hinter den Kulissen passiert, um diese Kunststoffteile herzustellen, die wir kennen. Ja. Benutzen Sie es einfach jeden Tag, ohne darüber nachzudenken.

Dieser tiefe Einblick hat uns wirklich eine neue Wertschätzung für die Komplexität und den Einfallsreichtum vermittelt, die in der Herstellung selbst der, wie ich schätze, banalsten Plastikgegenstände stecken.

Rechts. Wenn Sie also das nächste Mal beispielsweise eine Plastikwasserflasche in die Hand nehmen oder ein Plastikwerkzeug oder etwas anderes verwenden, nehmen Sie sich eine Minute Zeit, um über den Weg dorthin nachzudenken.

Rechts. Denken Sie über all diese Schritte nach. All diese Schritte von der Materialauswahl an.

Rechts.

Dieser sorgfältige Formprozess und der letzte Schliff der Nachbearbeitung.

Es ist wirklich erstaunlich.

Es ist ein Beweis für menschliche Innovation.

Ja.

Und unsere Fähigkeit, Materialien etwa auf molekularer Ebene zu manipulieren.

Rechts.

Um diese Objekte zu schaffen, die unseren spezifischen Bedürfnissen entsprechen.

Es ist eine gute Erinnerung daran, dass hinter den Dingen oft mehr steckt. Es gibt mehr, als man auf den ersten Blick sieht.

Viel mehr.

Und selbst die einfachsten Objekte können eine faszinierende Geschichte haben.

Absolut.

Wenn Sie wissen, wo Sie suchen müssen.

Nun, das war eine fantastische Erkundung der Welt des Kunststoffspritzgusses.

Wir hoffen, dass Ihnen dieser tiefe Einblick gefallen hat.

Wir hoffen, Sie haben etwas Neues gelernt.

Und bis zum nächsten Mal behalten Sie diesen Verstand