Okay, wenn Sie also hier sind, um tiefer in die Materie einzutauchen, wollen Sie wahrscheinlich herausfinden, wie Sie diese lästigen Schrumpfungsmarken beseitigen und zum Spritzguss-Profi werden. Und wissen Sie was? Sie sind hier genau richtig. Heute werden wir diesen Fachartikel genauer unter die Lupe nehmen. Er geht wirklich ins Detail der Angussplatzierung.

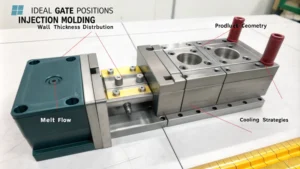

Ja, es ist nicht so einfach, einfach irgendwo einen Anguss an der Form anzubringen. Man muss ihn sich als Steuerzentrale für den Fluss des geschmolzenen Kunststoffs vorstellen, und das beeinflusst praktisch alles: Wie gut die Form gefüllt wird, wie stabil das fertige Teil ist.

Die Platzierung des Angusses hat also nicht nur mit der Optik zu tun. Sie beeinflusst auch die Stabilität des Bauteils.

Genau. Die Positionierung des Angusses ist extrem wichtig, damit das Bauteil in der Praxis auch tatsächlich wie gewünscht funktioniert. Und einer der wichtigsten Faktoren ist die Wandstärke.

Okay, also Wandstärke. Im Artikel ist die Rede davon, bei Produkten mit gleichmäßiger Wandstärke, wie zum Beispiel einem Speiseteller, einen Mittelanschnitt zu verwenden. Warum ist das so?

Das Mittelventil sorgt für einen gleichmäßigen Fluss. Stellen Sie sich das vor wie Pfannkuchenteig in einer Pfanne. Er soll sich schön gleichmäßig verteilen, damit keine dünnen Stellen entstehen. Aber natürlich ist nicht alles so einfach wie bei einem Teller.

Bei Konstruktionen mit unterschiedlichen Wandstärken werden zwei Dinge komplizierter. Was tun Sie dann?

Nehmen wir an, Sie stellen einen Plastikbecher mit Henkel her. Der Henkel ist dicker, richtig? Daher kühlt er langsamer ab als die dünneren Becherwände. Damit keine Lufteinschlüsse oder unschöne Schrumpfungsstellen im Henkel entstehen, muss der geschmolzene Kunststoff ihn zuerst erreichen.

Du meinst also, das Tor müsste näher am Griff sein, damit das geschmolzene Plastik beim Abkühlen darauf gelangt? So wie man zuerst die durstigen Pflanzen im Garten gießt?

Genau. Bei so komplexen Konstruktionen mit unterschiedlichen Wandstärken muss man genau überlegen, welche Teile zuerst mit dem geschmolzenen Kunststoff behandelt werden müssen. Die dickeren Abschnitte sind wie VIPs – sie haben den nötigen Zugang.

Dickere Abschnitte benötigen daher einen Anguss in der Nähe, um sicherzustellen, dass sie sich beim Abkühlen richtig ausfüllen. Das leuchtet ein. Aber was ist mit sehr komplexen Formen, beispielsweise solchen mit mehreren Verzweigungen oder vielen Details?

Die Minimierung des Schmelzflussweges ist extrem wichtig. Je länger der Weg des geschmolzenen Kunststoffs sein muss, desto mehr Druck geht dabei verloren.

Das ist, als würde man einen total geknickten Gartenschlauch benutzen. Man verliert Druck, und die Pflanzen werden nicht richtig bewässert.

Genau. Und Spritzguss. Das bedeutet, dass Teile entstehen können, die nicht vollständig gefüllt sind. Und das führt zu allerlei Problemen. Wenn Sie also ein Design mit vielen Verzweigungen haben, benötigen Sie möglicherweise mehrere Angüsse oder einen optimal platzierten Anguss, um sicherzustellen, dass jeder Abschnitt ordnungsgemäß gefüllt wird.

Verstanden. Du erstellst also im Prinzip mehrere strategisch platzierte Einfüllöffnungen, um sicherzustellen, dass alles gleichmäßig und schnell befüllt wird. Aber selbst wenn das Tor an der richtigen Stelle ist, wirst du bestimmt noch auf Probleme stoßen. Zum Beispiel diese lästigen Schweißnähte. Sind die einfach unvermeidbar?

Schweißnähte lassen sich nicht immer vermeiden. Sie werden auch als Bindenähte bezeichnet. Man kann jedoch beeinflussen, wie sichtbar sie sind und wie stark sie das Bauteil beeinträchtigen. Ein gut platzierter Anguss kann helfen, die Schweißnähte an Stellen des Produkts zu verlagern, an denen sie weniger auffallen.

Es ist also so ähnlich wie die Umleitung des Verkehrs, um die massiven Staus im Berufsverkehr zu vermeiden. Man sorgt dafür, dass der Verkehr reibungslos fließt. Aber wie genau macht man das? Können Sie uns ein Beispiel geben?

Absolut. Im Artikel wird diese große Kunststoffschale erwähnt, an deren Kante der Angusskanal direkt anliegt. Dadurch fließt der Kunststoff so, dass die Schweißnaht verdeckt wird. Man sieht sie kaum.

Das ist ein hervorragendes Beispiel. Es ist wirklich erstaunlich, wie etwas so Einfaches wie die Platzierung des Angusses einen so großen Einfluss auf das Endprodukt haben kann.

Das zeigt, wie viel Wissenschaft und Strategie beim Spritzgießen stecken. Es ist wirklich eine Mischung aus Kunst und Wissenschaft. Man braucht Kreativität für die Teilekonstruktion, aber auch das technische Know-how für die Umsetzung im Spritzgießverfahren. Und der strategische Umgang mit den Schweißnähten durch geschickte Angussplatzierung ist dabei ein entscheidender Faktor.

Apropos Schweißnähte: Im Artikel wird erwähnt, dass sie die Schwindung sogar verschlimmern können, insbesondere in den dickeren Bereichen, von denen wir vorhin gesprochen haben. Woran liegt das?

Es ist, als ob sie doppelt getroffen würden. Dickere Abschnitte neigen ohnehin eher zum Schrumpfen, da sie langsamer abkühlen. Und dann entsteht durch die Schweißnaht eine Schwachstelle, an der das Material nicht vollständig miteinander verschmolzen ist.

Es geht also nicht nur darum, die Schweißnähte zu verstecken. Um ein besseres Ergebnis zu erzielen, müssen sie an der richtigen Stelle platziert werden, damit sie das Bauteil nicht schwächen.

Genau. Man sollte die Schweißnähte von stark beanspruchten Bereichen fernhalten. Und die dickeren Abschnitte sorgen dafür, dass das gesamte Bauteil stabil bleibt. Das ist wie beim Verstärken einer Brücke. Man muss sicherstellen, dass die Stützen an der richtigen Stelle sind, um das Gewicht tragen zu können.

Wow. Das hat mir ein ganz neues Verständnis dafür vermittelt, wie viel Arbeit in die Konstruktion einer guten Form fließt. Zusammenfassend lässt sich sagen: Eine strategische Angussplatzierung hilft uns, Schrumpfungsstellen zu vermeiden und Schweißnähte zu optimieren, trägt aber auch maßgeblich zur Festigkeit des fertigen Bauteils bei.

Alles hängt zusammen. Verstehst du? Stell es dir so vor: Durch den Anguss kommt das geschmolzene Plastik hinein, und wie es durch die Form fließt, bestimmt, wie das fertige Teil aussieht.

Es ist wie mit dem Sprichwort: Gut begonnen ist halb gewonnen. Wenn der anfängliche Ablauf vom Gate aus stimmt, ist das die Grundlage für den Erfolg. Aber mich würde interessieren: Gibt es noch weitere Vorteile einer strategischen Gate-Platzierung, die wir bisher nicht angesprochen haben?

Oh, definitiv. Was oft vergessen wird, ist der Einfluss auf die Zykluszeiten.

Zykluszeiten? Meinen Sie, wie lange ein kompletter Formgebungszyklus dauert?

Ja, genau. Durch Optimierung des Schmelzflusses und Reduzierung des Druckverlusts lässt sich die Abkühl- und Aushärtungszeit des Bauteils verkürzen. Dadurch können mehr Teile pro Stunde gefertigt werden, was die Effizienz und Produktivität steigert.

Okay, also kann eine strategische Angussplatzierung nicht nur die Qualität und Festigkeit unserer Teile verbessern, sondern auch den gesamten Spritzgießprozess beschleunigen und effizienter gestalten. Das ist eine ziemlich wirkungsvolle Kombination.

Das stimmt. Und wissen Sie, es ist wirklich faszinierend zu sehen, wie diese Prinzipien überall funktionieren. Egal, ob man einen einfachen Alltagsgegenstand oder ein hochkomplexes Bauteil mit vielen Komponenten herstellt.

Es geht darum zu verstehen, wie das geschmolzene Plastik fließt und wie man es kontrolliert. Mit der strategischen Platzierung der Angüsse ist es fast wie das Dirigieren eines Orchesters. Man muss die Stärken und Schwächen jedes Instruments kennen, um eine harmonische Symphonie zu erschaffen.

Ich finde diese Analogie hervorragend. So wie ein Dirigent darüber nachdenken muss, wie jede Instrumentengruppe zum Gesamtklang beiträgt, muss ein Spritzgussexperte berücksichtigen, wie sich der Schmelzfluss auf das fertige Bauteil auswirkt. Das erfordert ein tiefes Verständnis sowohl des Materials als auch der Konstruktion der Spritzgussform.

Diese intensive Auseinandersetzung mit dem Thema hat mir definitiv viele neue Ideen gegeben. Ich überlege bereits, wie ich diese Konzepte in meine eigenen Projekte einfließen lassen kann. Ich bin sicher, dass ich einige Verbesserungsmöglichkeiten entdecken werde, an die ich vorher noch gar nicht gedacht habe.

Ich ermutige Sie, diese Möglichkeiten zu erkunden. Schauen Sie sich Ihre alten Projekte noch einmal an. Mit diesem neuen Verständnis der Gate-Platzierung werden Sie vielleicht überrascht sein, was Sie entdecken.

Ich denke, es ist an der Zeit, zum Schluss zu kommen und unseren Hörern noch etwas zum Nachdenken mitzugeben. Eine kleine Herausforderung für ihre eigenen Spritzguss-Abenteuer. Was meint ihr?

Klingt gut. Geben wir ihnen mal was zum Nachdenken. Ja. Es geht darum, die Grenzen auszutesten und zu sehen, was man erreichen kann. Spritzgießen ist ständig im Wandel. Es gibt immer etwas Neues zu entdecken und zu lernen.

Das stimmt. Und das Beste daran ist: Sie brauchen kein aufwendiges Labor oder teure Geräte, um Dinge auszuprobieren. Sie können diese Prinzipien selbst bei einfachsten Projekten anwenden und sich von der Wirksamkeit überzeugen.

Manchmal entstehen die größten Durchbrüche ganz sicher aus jenen Aha-Momenten, die man beim Herumexperimentieren in der eigenen Werkstatt erlebt.

An alle Zuhörerinnen und Zuhörer: Wir ermutigen Sie, das heute Besprochene in die Praxis umzusetzen. Experimentieren Sie mit verschiedenen Gangpositionen, analysieren Sie Ihre Ergebnisse und scheuen Sie sich nicht, gängige Vorgehensweisen zu hinterfragen.

Und denk daran: Man lernt nie aus. Teile deine Erkenntnisse mit anderen. Sprich darüber. Bewahre dir deine Neugier. Wer weiß? Vielleicht führt deine Entdeckung ja zum nächsten großen Durchbruch im Spritzguss.

Hätte ich nicht besser ausdrücken können. Damit wäre dieser ausführliche Einblick abgeschlossen. Wir hoffen, dass Ihnen die Erkundung der Torplatzierung mit uns gefallen hat und dass Sie nun ein neues Verständnis für deren Macht und Möglichkeiten gewonnen haben.

Viel Spaß beim Formen!