Okay, legen wir los. Heute geht es um die Optimierung von Angusskanal-Layouts für das Spritzgießen.

Klingt ziemlich technisch.

Ja, aber es ist wirklich faszinierend, sobald man sich damit beschäftigt. Und es hat einen enormen Einfluss auf die Herstellung hochwertiger Produkte und die Effizienz des gesamten Prozesses. Könnten Sie uns daher, bevor wir zu sehr ins Detail gehen, einen kurzen Überblick über das Spritzgießen geben?

Ja. Spritzgießen ist also im Grunde eine Hightech-Version dieser alten Bonbonformen.

Okay.

Sie wissen schon, das, wo man den Kunststoff erhitzt, bis er schmilzt.

Rechts.

Es wird zu einer Art dickflüssiger Masse. Und dann spritzen wir sie unter hohem Druck in eine Form.

Okay.

Und wenn es dann abgekühlt und ausgehärtet ist, ja, dann kann man das Teil einfach herausnehmen.

Ganz einfach. Und wo kommt das Läufersystem ins Spiel?

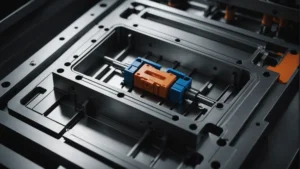

Das Angusskanalsystem ist das Netzwerk von Kanälen, das den geschmolzenen Kunststoff von der Einspritzstelle zur Form leitet.

Wie die Venen und Arterien.

Ja, genau. Man kann es sich wie das Leitungssystem des gesamten Betriebs vorstellen.

Okay, das leuchtet ein. Aber ich vermute, es geht nicht nur darum, ein paar Kanäle freizugeben. Stimmt. Ich meine, warum müssen wir dieses Layout optimieren, wo Sie sehen, dass es so ist?.

Geht es wirklich nur um Präzision und Kontrolle?

Okay.

Wenn der geschmolzene Kunststoff nicht gleichmäßig und reibungslos fließt, kommt es im Endprodukt zu Unregelmäßigkeiten.

Ja. Man möchte ja schließlich kein Autoteil, das an einer Stelle schwächer ist.

Genau.

Nur weil der Kunststoff die Form nicht vollständig ausgefüllt hat. Stimmt.

Genau. Und die späteren Probleme zu beheben, würde viel mehr kosten, als es gleich von Anfang an richtig zu machen.

Ja, das macht Sinn. Optimieren Sie also die Anordnung der Läufer, das hilft uns, eine bessere Qualität zu erzielen, Fehler zu reduzieren und Geld zu sparen.

Genau.

Ich bin also vom Warum absolut überzeugt, aber jetzt bin ich neugierig auf das Wie. Was können wir konkret tun, um dieses Läufersystem zu optimieren?

Ein paar Dinge also. Wir müssen über die Größe und Form der Läufer nachdenken.

Okay.

Und wie sie in der Form angeordnet sind, oder wie wir es nennen, das Layout.

Habe es.

Fangen wir mit der Größe an. Es ist wie bei einem Autobahnnetz. Sind die Fahrspuren zu schmal, kommt es zu Staus. Der Verkehr verlangsamt sich, der Druck steigt. Und beim Spritzgießen kann das tatsächlich zu Fehlern an den Teilen führen.

Okay, zu klein geht also nicht, aber was wäre, wenn wir in die entgegengesetzte Richtung gehen, also sie super breit machen? Würde das funktionieren?

Nun ja, das ist nicht sehr effizient. Das ist ungefähr so, als würde man eine sechsspurige Autobahn für ein paar Fahrräder bauen.

Hm.

Sie verbrauchen mehr Material als nötig, und das dauert viel länger. Der Kunststoff muss abkühlen und aushärten, wodurch sich Ihr gesamter Produktionsprozess verlangsamt.

Ah. Es ist also ein Balanceakt.

Genau. Sie dürfen weder zu groß noch zu klein sein. Man muss die optimale Größe finden. Das hängt von der Kunststoffart und dem jeweiligen Produkt ab.

Okay. Klingt logisch. Wir haben also über die Größe gesprochen. Aber wie sieht es mit der Form dieser Laufschuhe aus? Spielt das wirklich eine Rolle?

Das stimmt absolut. Eine besonders interessante Form ist die U-förmige Laufbahn.

AU-förmig?

Ja. Es eignet sich hervorragend für größere Produkte.

Aber würde das nicht den Strömungswiderstand erhöhen?

Man sollte meinen, ja. Aber es trägt tatsächlich dazu bei, die Qualität des Endprodukts zu verbessern.

Okay. Jetzt bin ich neugierig geworden. Wie funktioniert das?

Denken Sie nur einmal daran, wenn Sie einen Topf Suppe umrühren. Dabei erzeugen Sie diese wirbelnde Bewegung.

Rechts.

Und das hält alles in Bewegung.

Ja.

Verhindert, dass etwas am Boden kleben bleibt.

Ich verstehe.

Die AU-förmige Führungsschiene bewirkt etwas Ähnliches. Sie erzeugt eine Wirbelströmung, die dazu beiträgt, die Bereiche zu beseitigen, in denen sich der Kunststoff absetzen kann. Genau.

Es ist also wie ein eingebautes Mischsystem.

Ja. Dadurch wird sichergestellt, dass der Kunststoff auch bei großen, sperrigen Teilen gleichmäßig bleibt und reibungslos fließt.

Wow. Das ist clever. Es sind also diese kleinen, subtilen Designnuancen, die einen großen Einfluss auf das Endprodukt haben können.

Absolut. Und das ist nur ein Beispiel. Wir verwenden viele weitere Strategien, um diese Runner für verschiedene Produkte und Anwendungen zu optimieren.

Wirklich faszinierendes Zeug.

Das stimmt. Ja. Es ist wirklich erstaunlich, wie viel Überlegung in etwas fließt, das so einfach erscheint.

Rechts.

Wie ein Kanal für geschmolzenen Kunststoff.

Aber wenn man die Auswirkungen auf das Endprodukt bedenkt.

Absolut.

Das ergibt alles Sinn.

Das tut es.

Sie erwähnten vorhin, dass es je nach Produkt unterschiedliche Ansätze für die Anordnung der Laufschienen gibt. Könnten Sie das bitte genauer erläutern?

Sicher. Es gibt also zwei Hauptansätze.

Sicher.

Ausgewogene und unausgewogene Layouts.

Okay.

Nehmen wir an, Sie entwerfen eine Form für ein einfaches, symmetrisches Bauteil.

Wie ein Zahnrad.

Ja, genau. Man will ja, dass das geschmolzene Plastik jeden Teil der Formkavität erreicht.

Die gleiche Zeit, um ein einheitliches Teil herzustellen.

Genau. Und genau da kommt ein ausgewogenes Layout ins Spiel.

Okay.

Es dreht sich alles um Symmetrie.

Damit der Kunststoff gleichmäßig fließt.

Genau.

Das leuchtet ein. Aber wie sieht es mit komplexeren Formen aus?

Okay.

Wie eine Handyhülle mit all den Rundungen und Aussparungen.

Genau. Dann wird es etwas schwieriger. Und wir müssen über ein unausgewogenes Layout nachdenken.

Okay.

Es ist, als würde man ein maßgeschneidertes Bewässerungssystem für seinen Garten entwerfen.

Ich mag diese Analogie.

Man würde eine empfindliche Orchidee nicht auf die gleiche Weise gießen wie einen Kaktus.

Stimmt. Bei einer unausgewogenen Anordnung optimieren wir im Wesentlichen den Kunststofffluss zu den verschiedenen Teilen der Form.

Genau. Für dickere Materialien könnten wir größere Schienen verwenden.

Abschnitte, die mehr Material benötigen.

Richtig. Oder man positioniert die Tore so, dass ein reibungsloser Zugang zu diesen schwer erreichbaren Bereichen gewährleistet ist.

Es geht also darum, das System auf das jeweilige Produkt zuzuschneiden.

Genau.

Das klingt sehr präzise. Aber woher wissen wir, ob wir es richtig machen?

Das ist eine gute Frage.

Ist es alles ein Versuch-und-Irrtum-Verfahren?

Tja, und genau da kommt die Magie der numerischen Simulation ins Spiel.

Oh ja, davon habe ich schon gehört.

Ja. Es ist wie eine virtuelle Testumgebung für Ihr Angusskanal-Layout. Wir können den gesamten Spritzgießprozess am Computer simulieren.

Man kann also genau sehen, wie der geschmolzene Kunststoff durch diese Kanäle fließt?

Ja.

Wow. Das ist unglaublich. Sie sagen also, wir können das alles tatsächlich in einer virtuellen Welt miterleben?

Ja, genau. Wir können verschiedene Größen, Formen und Anordnungen für die Laufschienen testen.

Okay.

Wir können die Einspritzgeschwindigkeit und -temperatur anpassen und sogar analysieren, wie das Bauteil abkühlt. Alles innerhalb der Software.

Ist es also wie eine Kristallkugel?

Aha. So ungefähr.

Doch welche Vorteile ergeben sich in der Praxis? Wie genau sparen die Hersteller dadurch Zeit und Geld?

Lassen Sie mich Ihnen ein Beispiel geben. Stellen Sie sich vor, ein Unternehmen entwickelt ein neues Autoteil. Früher hätte es wahrscheinlich viele Prototypenrunden durchlaufen müssen, physische Formen gebaut, diese getestet, Anpassungen vorgenommen und so weiter.

Was, wie ich mir vorstelle, ziemlich teuer sein kann.

Oh ja, absolut. Diese Formen sind nicht billig.

Rechts.

Mithilfe dieser Simulationen können sie jedoch all diese Variationen virtuell testen. So können sie schmerzhafte Probleme im Vorfeld erkennen.

Sie stellen sogar die Gussform her.

Genau. Sie könnten beispielsweise feststellen, dass eine bestimmte Anordnung der Ansaugrohre zu einer ungleichmäßigen Kühlung führt.

Dies könnte zu Verformungen führen.

Richtig. Und das können sie beheben, bevor es zu einem kostspieligen Fehler wird.

Und sie können mit verschiedenen Lösungen experimentieren, bis sie die beste gefunden haben.

Genau.

Alles virtuell. Dadurch sparen sie viel Zeit und Geld.

Absolut. Und diese Technologie wird immer besser und einfacher zu bedienen, sodass sie immer kleiner wird.

Unternehmen können davon profitieren.

Genau.

Okay, wir haben also über die Bedeutung von Läuferaufstellungen, die verschiedenen Strategien und die Aussagekraft von Simulationen gesprochen. Ich habe das Gefühl, das alles jetzt viel besser zu verstehen.

Das freut mich sehr. Bevor wir jedoch fortfahren, sollten wir uns einige der kleinen Details, die wir vorhin erwähnt haben, noch einmal genauer ansehen.

Meinst du so etwas wie die gestalterischen Überlegungen?

Ja, Dinge wie die Torkonstruktion und die Gesamtbalance des Läufersystems.

Okay, dann legen wir mal los. Was hat es also mit Gates auf sich und warum ist er so wichtig?

Der Anguss ist also quasi der letzte Kontrollpunkt, bevor der geschmolzene Kunststoff in den Formhohlraum gelangt.

Okay.

Es ist die letzte Chance, den Ablauf zu kontrollieren und sicherzustellen, dass alles reibungslos verläuft.

Auch die Größe und Form des Tores spielen eine Rolle.

Das tut es wirklich.

Warum?

Nehmen wir an, Sie haben ein Tor, das zu klein ist.

Okay.

Diese Einschränkung kann zu einer zu hohen Belastung des Kunststoffs führen, wodurch unschöne Spuren auf der Oberfläche des Bauteils entstehen können.

Das ist nicht gut. Was, wenn es zu groß ist?

Ist der Hohlraum zu groß, könnte der Kunststoff zu schnell hineinfließen.

Oh, ich verstehe.

Verursacht Turbulenzen und ungleichmäßige Füllung.

Ah. Es geht also darum, die richtige Größe für das Tor zu finden.

Genau. Und zum Glück haben wir diese Simulationswerkzeuge, die uns dabei helfen.

Man kann tatsächlich sehen, wie der Kunststoff durch das Tor fließt.

Genau.

Und feilen Sie so lange daran, bis Sie die richtige Balance gefunden haben.

Es ist wirklich unglaublich, wie präzise wir sein können.

Es ist wie eine Symphonie.

Das ist es. Und wo wir gerade von Zusammenarbeit sprechen, müssen wir auch die Gesamtbalance des Läufersystems berücksichtigen.

Okay.

Wir haben über ausgewogene und unausgewogene Layouts gesprochen, aber es steckt noch mehr dahinter.

Wirklich?

Ja. Wenn Sie beispielsweise eine Form mit mehreren Kavitäten konstruieren, was sehr häufig vorkommt, müssen Sie sicherstellen, dass der geschmolzene Kunststoff jede dieser Kavitäten ungefähr gleichzeitig und mit dem gleichen Druck erreicht.

Richtig. Alle Teile sind also einheitlich geformt.

Genau. Es ist wie die Synchronisierung eines Läuferteams.

Um sicherzustellen, dass alle gleichzeitig die Ziellinie überqueren.

Das ist eine hervorragende Analogie. Und um das zu erreichen, nutzen wir Techniken wie das Balancieren des Läufers.

Was ist das?

Dabei geht es darum, die Länge und den Durchmesser der Rohre so anzupassen, dass der Strömungswiderstand ausgeglichen wird.

Interessant.

Ja. Und wir könnten auch Durchflussbegrenzer einsetzen.

Oder Ventile zur Feinabstimmung des Durchflusses.

Genau. Es geht darum, sicherzustellen, dass der Kunststoff gleichmäßig verteilt wird.

Da steckt so viel Überlegung dahinter.

Es ist wahr.

Es ist erstaunlich.

Es ist wahrlich einer jener unbesungenen Helden der Fertigungsindustrie.

Ja.

Wir achten darauf, dass alles präzise und mit gleichbleibender Qualität gefertigt wird.

Nun, ich beginne definitiv zu verstehen, wie komplex und wichtig die Optimierung des Läuferlayouts ist.

Es ist tatsächlich ein entscheidender Baustein für die Herstellung von Qualitätsprodukten.

Ja. Und auch wenn es im ersten Moment etwas einschüchternd wirken mag, klar. Es gibt definitiv Experten, die helfen können.

Absolut. Es gibt erfahrene Ingenieure und Formenbauer, die sich damit wirklich bestens auskennen.

Genau. Falls sich also jemand überfordert fühlt, steht eine ganze Gemeinschaft von Experten bereit, um zu helfen.

Genau.

Das war ein faszinierender Einblick in die Welt der Läuferlayouts.

Es hat.

Ich mache mir bereits Gedanken darüber, wie all das auf einige Projekte zutrifft, an denen ich gerade arbeite.

Das freut mich zu hören. Und wissen Sie, das ist erst der Anfang. Mit dem technologischen Fortschritt werden wir noch innovativere Ansätze zur Optimierung des Läuferlayouts sehen.

Ich bin schon ganz gespannt. Was kommt als Nächstes? Welche Trends und Technologien prägen die Zukunft dieses Bereichs? Ich habe das Gefühl, wir haben schon so viel besprochen.

Wir haben.

Von den Grundlagen bis hin zu ziemlich fortgeschrittenen Themen.

Ja.

Was kommt als Nächstes? Was ist aktuell und wegweisend? Was begeistert die Menschen?

Einer der größten Trends im Moment ist Nachhaltigkeit.

Okay.

Es betrifft so gut wie jede Branche.

Rechts.

Auch das Spritzgussverfahren bildet da keine Ausnahme. Die Menschen fangen wirklich an, über die Umweltauswirkungen der Produktion nachzudenken.

Ja, sicher.

Und es gibt große Bemühungen, recycelte Kunststoffe zu verwenden.

Okay.

Biobasierte Materialien, solche Sachen.

Und ich vermute, dass die Optimierung des Läuferlayouts dabei eine Rolle spielt.

Das ist der Fall. Natürlich haben wir darüber gesprochen, wie die Optimierung dieser Kanäle Verschwendung reduzieren kann.

Genau. Indem man diese toten Winkel beseitigt.

Genau. Aber es geht noch weiter. Denken Sie an die Zykluszeiten.

Okay.

Bei der Verwendung von recycelten Kunststoffen kann die Verarbeitung etwas kniffliger sein. Daher ist noch mehr Präzision erforderlich, um einen reibungslosen Ablauf zu gewährleisten.

Optimierte Läuferlayouts können dabei helfen.

Absolut. Kürzere Zykluszeiten bedeuten geringeren Energieverbrauch.

Das bedeutet einen kleineren CO2-Fußabdruck.

Genau.

Wir stellen also bessere Teile mit weniger Abfall und geringerem Energieverbrauch her.

Das ist ein Gewinn auf ganzer Linie.

Mir gefällt es.

Aber das ist noch nicht alles.

Es gibt noch mehr.

Und es gibt noch mehr. Wir erleben auch einige wirklich interessante Fortschritte in der Kühltechnologie.

Abkühlung? Ich dachte, wir sprächen von heißem, geschmolzenem Kunststoff.

Das sind wir, aber wie schnell und gleichmäßig der Kunststoff abkühlt, beeinflusst das Endprodukt maßgeblich.

Okay.

Traditionell werden bei Spritzgussformen einfache Kühlkanäle direkt in die Form gebohrt. Heute gibt es aber die sogenannte konturnahe Kühlung.

Konforme Kühlung. Was ist das?

Das ist ziemlich cool.

Ich wette.

Anstelle gerader Kanäle nutzt die konturnahe Kühlung 3D-Druck und andere fortschrittliche Techniken, um Kühlkanäle zu erzeugen, die der Form des Bauteils folgen.

Wow. Das ist also wie ein speziell angefertigtes Kühlsystem.

Ja, genau. Als würde man dem Schimmelpilz eine eigene interne Klimaanlage geben.

Und das hilft dabei.

Es sorgt für schnellere Abkühlung, weniger Verformung und man erhält am Ende ein wesentlich qualitativ besseres Bauteil.

Das klingt also nach der perfekten Ergänzung zur Optimierung des Läuferlayouts.

Das stimmt wirklich. Durch die Kombination dieser beiden Faktoren können wir einige wirklich leistungsstarke Systeme entwickeln.

Das ist ja fantastisch! Und genau diese Techniken werden auch zur Herstellung von Alltagsprodukten eingesetzt.

Oh ja, absolut. Und es geht nicht nur um Autos und Handys.

Was noch?

Wir beobachten einen wachsenden Trend hin zum Mikrospritzgießen.

Mikroformung?

Ja, und sogar Nano-Formgebung.

Nano-Formgebung. Das klingt futuristisch.

Ich weiß, oder? Wir sprechen hier von der Herstellung von Teilen, die so klein sind, dass man sie kaum sehen kann.

Wie bei Smartphones.

Genau. Oder winzige Sensoren in medizinischen Geräten.

Selbst auf diesem Niveau ist die Optimierung des Renner-Layouts also noch wichtig.

Bei dieser Größenordnung ist das von entscheidender Bedeutung. Jede noch so kleine Unvollkommenheit kann das gesamte Bauteil ruinieren.

Das kann ich mir vorstellen.

Das ist, als würde man versuchen, mit einem Feuerwehrschlauch einen Fäden durch eine Nadel zu ziehen.

Wow.

Ja, die Zukunft des Spritzgießens liegt in Präzision und Effizienz, im Ausloten der Grenzen des Möglichen.

Nun, ich habe heute auf jeden Fall viel gelernt.

Ich auch.

Dies war ein faszinierender Einblick in die Welt der Läuferlayoutoptimierung.

Das hat es wirklich.

Ich gehe mit einer ganz neuen Wertschätzung dafür nach Hause.

Das freut mich zu hören. Und wissen Sie, das ist wirklich nur die Spitze des Eisbergs. Mit dem technologischen Fortschritt werden wir noch viele weitere unglaubliche Innovationen erleben.

Ich bin schon sehr gespannt, was die Zukunft für unsere Hörer bereithält.

Ja.

Vielen Dank, dass Sie bei diesem Deep Dive dabei waren.

Wir hoffen, es hat Ihnen gefallen.

Und denken Sie daran: Selbst kleinste Details können eine große Wirkung haben.

Bleibt also neugierig, stellt weiterhin Fragen und hört niemals auf zu forschen.

Und damit beenden wir diese Folge von Deep Dive.

Bis zum nächsten Mal.

Bis dahin, alles Gute!