Willkommen zu einem weiteren ausführlichen Einblick mit uns. Diesmal tauchen wir in die Welt des Spritzgießens ein.

Eine Welt voller Möglichkeiten, wirklich.

Wir konzentrieren uns aber auf einen konkreten Aspekt: Wie beeinflusst die Form eines Bauteils, seine Geometrie, die Form, mit der es hergestellt wird? Man würde ja auch keine Gugelhupfform für einen Blechkuchen verwenden, oder?

Es kommt darauf an, das richtige Werkzeug für die jeweilige Aufgabe zu haben.

Unser Leitfaden für diese detaillierte Analyse ist ein Artikel mit dem Titel: Wie beeinflusst die Teilegeometrie die Werkzeugkonstruktion beim Spritzgießen?

Ein Artikel voller Erkenntnisse. Er verdeutlicht eindrücklich, wie scheinbar einfache geometrische Merkmale über Erfolg oder Misserfolg eines Designs entscheiden können.

Es kommt auf die Details an, nicht wahr?

Absolut. Zum Beispiel die Wandstärke.

Wandstärke? Ich glaube nicht, dass das so eine große Rolle spielt.

Aber so ist es. Es geht nicht nur um die Festigkeit des Bauteils.

Was gibt es sonst noch?

Die Wandstärke hat einen erheblichen Einfluss darauf, wie der geschmolzene Kunststoff im Inneren der Form abkühlt.

Ah, ich verstehe, worauf Sie hinauswollen.

Ungleichmäßige Kühlung kann zu solchen inneren Spannungen im Bauteil führen.

Weißt du, das ist wie bei diesen verzogenen Produkten. Ich denke da an diese billigen Plastikspielzeuge, die nach ein paar Mal Benutzen kaputtgehen.

Genau. Ungleichmäßige Wandstärken sind oft die Ursache. Stellen Sie sich vor, Sie bauen eine Brücke mit Balken unterschiedlicher Festigkeit. Ein einziges schwaches Glied kann das ganze Bauwerk zum Einsturz bringen.

In diesem Artikel wird ein Fall erwähnt, bei dem bereits geringfügige Abweichungen in der Wandstärke dazu führten, dass ein Produkt immer wieder riss.

Man stelle sich die Frustration aller Beteiligten vor.

Das macht absolut Sinn. Wenn wir nun über die Größe sprechen, kommt es dann auf die Gesamtgröße der Form an oder eher auf die kleinen Details?

Beides ist wichtig. Es ist im Grunde ein Balanceakt.

Wie so?

Die Feinheiten sind natürlich von entscheidender Bedeutung, aber die Gesamtgröße der Form hat einen großen Einfluss auf den Materialverbrauch, verstehen Sie?.

Eine größere Form benötigt also mehr Rohmaterial.

Genau. Das bedeutet höhere Kosten und größere Umweltbelastung. Wir müssen die Nachhaltigkeit im Blick behalten.

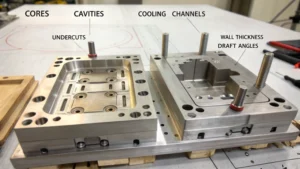

Stimmt, stimmt. Aber was hat es mit diesen Hinterschneidungen auf sich, die in diesem Artikel immer wieder erwähnt werden? Sie scheinen eine echte gestalterische Herausforderung zu sein.

Das kann man wohl sagen. Hinterschneidungen sind wie die kleinen Haken oder Einkerbungen an einem Puzzleteil.

Ach so, verstehe. Die haben das so per Schnappverschluss verbunden.

Genau. Funktional ist es super, aber beim Formen eine Katastrophe.

Wie so?

Sie erzeugen diese nach innen gerichteten Hohlräume, die das Teil im Inneren der Form einschließen können.

Ach, das ist, als würde man versuchen, einen Kuchen aus einer flachen Backform zu bekommen.

Genau. Wie gehen wir also damit um? Manchmal müssen wir das Bauteil einfach neu konstruieren. Vereinfachen wir zum Beispiel die Hinterschneidungen, wenn möglich.

Das klingt logisch, aber gibt es noch andere Möglichkeiten?

Zum Glück haben wir die Technologie zur Hand. Wir haben da so etwas wie Seitenheber oder Seitenheber.

Was sind das?

Es handelt sich um Mechanismen innerhalb der Form, die bestimmte Abschnitte aus dem Weg räumen. Es ist wie eine kleine Choreografie.

Das wird da so durchgestülpt, dass das Teil sauber ausgeworfen werden kann. Das ist ziemlich clever.

Das erhöht zwar die Komplexität und die Kosten, manchmal aber auch nicht. Wenn man diese Funktionalität nutzen möchte, ist das jedoch unvermeidbar.

Ich verstehe. Es ist ein heikles Zusammenspiel zwischen der Form des Teils und der Funktionsweise der Gussform.

Das stimmt wirklich. Und wo wir gerade von reibungslosen Abläufen sprechen, müssen wir unbedingt über die Tiefgangswinkel reden.

Ah ja, diese gerissenen Kerle. Im Artikel wird erwähnt, dass sie ziemlich wichtig sind.

Es handelt sich um diese feinen Neigungen, die in die Formoberflächen eingearbeitet sind. Stellen Sie es sich wie das Herunterrutschen einer Rutsche vor.

Die Hanglage macht es einfach.

Genau. So funktionieren Entformungsschrägen. Sie sorgen dafür, dass sich das Teil leicht ablösen lässt, ohne zu kleben oder beschädigt zu werden.

Sie sind also entscheidend für die Effizienz.

Absolut. Ein schnellerer Auswurf bedeutet mehr gefertigte Teile pro Stunde, was die Kosten senkt. Musik in den Ohren jedes Herstellers.

Das leuchtet ein. Gibt es denn bestimmte Regeln, um diese Draft-Winkel genau richtig hinzubekommen?

Absolut. Der ideale Winkel hängt von einigen Faktoren ab. Von der Geometrie des Bauteils, dem verwendeten Material und sogar davon, wie stark der Kunststoff beim Abkühlen schrumpft.

Schrumpfung. Warum schrumpft Kunststoff beim Abkühlen?

Das ist eine gute Frage. Es dreht sich alles um die Molekularstruktur des Kunststoffs, verstehen Sie?

Oh, okay. Erzähl weiter.

Beim Einspritzen von geschmolzenem Kunststoff befindet sich dieser in einem ausgedehnten Zustand. Beim Abkühlen rücken die Moleküle jedoch enger zusammen, was zu einer Schrumpfung führt.

Faszinierend.

Die Designer fertigen die Form sogar etwas größer an, um den Schrumpfungseffekt auszugleichen. Das ist alles so geplant.

Wow, das nenne ich Weitsicht. Selbst ein einfaches Bauteil erfordert also ein tiefes Verständnis der Materialwissenschaft.

Oh, absolut. Spritzgießen ist viel komplexer, als einfach nur Kunststoff zu schmelzen und in eine Form zu gießen.

Wir kratzen hier erst an der Oberfläche. Und wo wir gerade von Komplexität sprechen: Mich interessiert sehr die Rolle der Symmetrie bei der Formenkonstruktion.

Ah, Symmetrie. Sie ist ein mächtiges Werkzeug, insbesondere zur Spannungsverteilung.

Ein symmetrisches Design ist also von Natur aus stabiler.

Genau. Es ist wie eine Wippe.

Wissen Sie, ich bin mir nicht sicher, ob ich Ihnen folgen kann.

Sind beide Seiten einer Wippe im Gleichgewicht, ist der Druck gleichmäßig verteilt. Ist jedoch eine Seite schwerer, lastet auf dieser Seite mehr Druck.

Ach so, die Symmetrie sorgt also dafür, dass die Kräfte beim Formen im Gleichgewicht bleiben.

Genau. Weniger Belastung bedeutet weniger Defekte und letztendlich ein robusteres Bauteil.

Wow. So einfach und doch so wirkungsvoll.

Es dreht sich alles um diese eleganten Gestaltungsprinzipien.

Wissen Sie, das ist alles so faszinierend, aber ich denke, es ist an der Zeit, dass wir eine kleine Pause einlegen.

Klingt gut. Wir melden uns bald wieder, um noch tiefer in die Welt des Spritzgießens einzutauchen. Willkommen zurück! Bereit für noch mehr Informationen?

Na klar. Letztes Mal haben wir über grundlegende Konzepte wie Wandstärke und Entformungsschrägen gesprochen.

Grundbausteine des Spritzgießens.

Nun bin ich neugierig, was passiert, wenn man es mit wirklich komplexen Formen zu tun hat. Gelten diese Prinzipien dann noch?

Absolut. Sie sind sogar noch kritischer.

Wie so?

Nun ja, bei komplexen Geometrien wird die Umsetzung all dieser Prinzipien schwieriger.

Ja, das kann ich mir vorstellen.

Stellen Sie sich ein Bauteil mit allerlei verrückten Kurven, Hinterschneidungen und unterschiedlichen Wandstärken vor. Es ist wirklich ein Puzzle.

Wie gehen Designer überhaupt an so etwas heran?

Hier kommt die Magie der Technologie ins Spiel. Wir verfügen über leistungsstarke Werkzeuge wie computergestütztes Design, Software oder CAD.

Okay, ich habe schon von CAD gehört.

Das ist ein echter Durchbruch. Designer können nicht nur komplexe 3D-Modelle erstellen, sondern auch den gesamten Spritzgießprozess virtuell simulieren.

Das ist ziemlich cool.

Es ist wie eine Generalprobe, bevor das eigentliche Ereignis Sinn ergibt.

So können sie mögliche Probleme frühzeitig erkennen.

Genau. Eine der besten Funktionen ist die Formfüllanalyse.

Formfüllanalyse? Was ist das?

Es ist, als hätte man einen Röntgenblick in die Form. Man kann sehen, wie der geschmolzene Kunststoff durch die Hohlräume fließt.

Wow, das ist erstaunlich.

Man kann Problembereiche erkennen und Dinge optimieren, wie zum Beispiel die Platzierung des Einspritzdruckreglers.

So können sie schon vor dem Zusammenbau prüfen, ob der Kunststoff verkleben oder ungleichmäßig abkühlen könnte.

Ja. Und wo wir gerade von Innovation sprechen: Wir haben vorhin kurz die Topologieoptimierung angesprochen. Stellen Sie sich das wie einen Bildhauer vor. Er beginnt mit einem großen Tonklumpen und trägt sorgfältig Material ab, um ein Meisterwerk zu erschaffen.

Okay, ja, ich verstehe.

Topologieoptimierung ist so ähnlich, nur eben für Ingenieure.

Die Software kann also herausfinden, wo Material nicht benötigt wird.

Ja.

Dabei werden die Bauteile stabil gehalten.

Genau. Es geht darum, leichte und leistungsstarke Teile herzustellen. Und dabei wird auch weniger Material verschwendet.

Das ist unglaublich. Wo wird das überhaupt verwendet?

Denken Sie an Luft- und Raumfahrt, Automobildesign, leichtere Autos, bessere Kraftstoffeffizienz. Das ist wirklich faszinierend.

Echt verblüffend. Ja. Gibt es denn verschiedene Arten dieser Optimierungsalgorithmen?

Eine hervorragende Frage. Es gibt tatsächlich verschiedene Algorithmen, jeder mit seinen eigenen Besonderheiten.

Vorteile und Ähnliches: die Wahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Genau. Manche Algorithmen zielen ausschließlich auf Gewichtsminimierung ab. Andere konzentrieren sich auf Festigkeit oder Steifigkeit. Es kommt ganz darauf an.

Es handelt sich also nicht um eine Universallösung. Gibt es denn irgendwelche Nachteile? Das klingt fast zu schön, um wahr zu sein.

Nun ja, es gibt Herausforderungen. Eine große ist die Komplexität der Vernetzung. Die Software unterteilt das 3D-Modell in winzige Elemente, ein Netz, und die Genauigkeit der Optimierung hängt von diesem Netz ab.

Je feiner das Sieb, desto besser.

Das erfordert aber mehr Rechenleistung.

Es ist ein Kompromiss. Welche anderen Einschränkungen gibt es?

Man muss auch die Herstellbarkeit berücksichtigen.

Vielleicht ich.

Manchmal schlägt die Software eine Form vor, die mit den aktuellen Techniken unmöglich herzustellen ist.

Es geht also nicht nur darum, was die Software ausgibt?

Nein. Designer müssen ihre Erfahrung nutzen, ihr Verständnis für die Grenzen der realen Welt.

Es ist eine Partnerschaft zwischen Mensch und Maschine. Das macht Sinn.

Und selbst bei all dieser ausgefeilten Technik dürfen wir die Grundlagen, über die wir vorhin gesprochen haben, nicht vergessen.

Ja, du meinst so was wie Wandstärke und Entformungswinkel? Ich dachte, das hätten wir hinter uns gelassen.

Sie verschwinden nie. Selbst mit der besten Software wird man Probleme bekommen, wenn man diese Dinge ignoriert.

Spielen diese kleinen Details also auch bei diesen Hightech-Prozessoren noch eine Rolle?

Absolut. Das ist, als hätte man einen schicken Backofen, vergisst aber, ihn vorzuheizen.

Okay, guter Punkt. Solche Details können über Erfolg oder Misserfolg eines Designs entscheiden. Was ist mit den kniffligen Hinterschneidungen, von denen wir vorhin gesprochen haben?

Bei komplexen Teilen wird es natürlich noch kniffliger. Manchmal können wir aber clevere Tricks anwenden.

Wie was?

Strategisch platzierte Absperrventile oder zusammenklappbare Kerne. Sie sind wie kleine Helfer im Inneren der Form.

Wir sorgen dafür, dass alles reibungslos abläuft. Es ist wie ein kleines, gut koordiniertes Ballett, das sich da drinnen abspielt.

Das ist eine treffende Formulierung. Der Punkt ist: Komplexität bedeutet nicht, dass wir die Grundlagen vernachlässigen. Sie bedeutet, dass wir kreativer werden.

Wir finden elegante Lösungen für diese schwierigen Herausforderungen. Das ist alles faszinierend.

Wir stehen erst am Anfang. Es gibt eine ganz andere Welt, die wir noch nicht einmal ansatzweise erkundet haben.

Was ist das?

Die Welt der Materialien. All die verschiedenen Kunststoffe und ihre einzigartigen Eigenschaften.

Wir haben ja schon allgemein über Plastik gesprochen, aber anscheinend ist Plastik nicht gleich Plastik, oder?

Nicht annähernd. Jeder Typ hat seine eigene, nun ja, Persönlichkeit.

Man könnte sagen, ich bin fasziniert.

Bereiten Sie sich darauf vor, im letzten Teil unserer ausführlichen Betrachtung die faszinierende Welt der Polymere zu erkunden.

Wir sind zurück zum letzten Teil unserer Reise durch das Spritzgießen. Wir haben die Konstruktionssoftware behandelt, sogar die kniffligen Hinterschneidungen. Aber jetzt ist es Zeit für die Materialien selbst.

Es ist erstaunlich, wie sehr die Materialwahl alles beeinflusst. Die Formkonstruktion, die Temperatur, der Druck, sogar das spätere Verhalten des Bauteils.

Es ist, als hätten wir bisher über den Entwurf und die Werkzeuge gesprochen, und jetzt kommen wir endlich zu den Bausteinen selbst.

Eine treffende Analogie. Wissen Sie, wir denken bei Plastik oft einfach nur an Plastik, nicht wahr?

Als ob alles gleich wäre.

Aber es gibt eine riesige Vielfalt an Polymeren. Jedes mit seinen eigenen, einzigartigen Eigenschaften.

Um welche Art von Eigenschaften geht es also?

Manche Kunststoffe sind extrem robust und sehr steif, ideal für Zahnräder oder Gehäuse. Andere sind flexibel, elastisch. Gut geeignet für Dichtungen und ähnliches.

Verstehe. Es kommt also darauf an, wofür das Teil tatsächlich verwendet werden soll.

Genau. Und dann kommen noch Temperaturbeständigkeit und Farboberflächen hinzu. Es wird ziemlich komplex.

Wow, da gibt es viel zu bedenken. Wie wählen Designer also den richtigen Kunststoff aus? Gibt es eine Standardlösung oder muss man das immer von Fall zu Fall entscheiden?

Das ist definitiv von Fall zu Fall unterschiedlich. Sie arbeiten eng mit Ingenieuren, Materialwissenschaftlern, also dem gesamten Team zusammen, um das herauszufinden.

Den am besten geeigneten Kandidaten für die Stelle finden.

Ja. Sie berücksichtigen die Funktion des Bauteils, seine Umgebung und sogar seine erforderliche Lebensdauer. Ein medizinisches Gerät benötigt beispielsweise einen ganz anderen Kunststoff als etwa ein Kinderspielzeug.

Genau, wegen der Sterilisation und so weiter.

Genau. Es ist wie die Wahl des richtigen Stoffes für ein Kleidungsstück. Man würde ja auch keinen Regenmantel aus Seide nähen.

Das leuchtet ein. Und genau wie bei Stoffen gibt es wohl auch bei Kunststoffen verschiedene Arten.

Absolut. Wir haben Thermoplaste, die immer wieder eingeschmolzen und neu geformt werden können.

Oh, wie zum Beispiel recycelbarer Kunststoff.

Genau. Und dann sind da noch ihre Duroplaste, die sich beim Formen chemisch verändern, sodass sie nicht wieder eingeschmolzen werden können.

Sind sie einmal festgelegt, bleiben sie es auch. Was sind einige gängige Beispiele für die einzelnen Typen?

Polyethylen oder PE ist ein thermoplastischer Kunststoff. Man sieht ihn überall: Plastiktüten, Milchflaschen, alles Mögliche. Polyurethan (PU) hingegen ist ein Duroplast und wird für Schaumstoffkissen, Dämmstoffe und ähnliches verwendet.

Es ist erstaunlich, wie diese winzigen molekularen Unterschiede einen so großen Einfluss auf das Verhalten des Kunststoffs haben. Vorhin erwähnten Sie den sogenannten Glasfüllgrad. Was genau ist das?

Gut erkannt. Das Hinzufügen von Füllstoffen zu Kunststoffen ist eine gängige Methode, um deren Eigenschaften zu verbessern.

Es ist also so, als würde man der Mischung noch etwas hinzufügen.

Genau. Glasfasern sind beliebt. Sie erhöhen die Festigkeit und Steifigkeit, ohne den Kunststoff wesentlich schwerer zu machen.

Bedeutet ein höherer Glasfaseranteil also ein stärkeres, steiferes Bauteil?

Im Allgemeinen ja. Aber es gibt einen Kompromiss.

Wie meinst du das?

Zu viel Glas kann den Kunststoff spröde machen und die Verarbeitung erschweren. Es geht darum, das optimale Verhältnis zu finden.

Immer ein Balanceakt, nicht wahr? Kraft versus Flexibilität, Kosten versus Leistung.

Das alles gehört zur Herausforderung. Und genau da kommt die Expertise der Designer und Ingenieure voll zum Tragen. Sie müssen all diese Faktoren abwägen.

Bei all dem Gerede über neue Kunststoffe interessiere ich mich für Recyclingmaterialien. Können diese im Spritzgussverfahren eingesetzt werden?

Das ist eine hervorragende Frage. Und sie wird im Hinblick auf Nachhaltigkeit und alles andere immer wichtiger. Daher ist die Verwendung von recycelten Kunststoffen definitiv sinnvoll.

Möglich, aber ich vermute, es gibt einige Herausforderungen.

Es gibt recycelte Kunststoffe. Diese weisen tendenziell ein breiteres Spektrum an Eigenschaften auf.

Weil sie zusammen mit anderen Kunststoffen verarbeitet wurden.

Genau. Es kann schwieriger sein, die Konsistenz und Qualität des Endprodukts zu kontrollieren. Es ist ein bisschen so, als würde man einen Kuchen mit einer Mischung verschiedener Mehlsorten backen. Man weiß nicht genau, wie er am Ende aussehen wird.

Es stellt sich heraus, dass es weniger vorhersehbar ist. Aber gibt es Möglichkeiten, es trotzdem zum Laufen zu bringen?

Oh, absolut. Designer entwickeln einige clevere Lösungen, wie die Verwendung von Mischungen aus recycelten und neuen Materialien oder die sorgfältige Kontrolle des Recyclingprozesses, um eine größere Konsistenz zu gewährleisten.

Es ist gut zu wissen, dass Nachhaltigkeit Priorität hat. Wir haben also Design, Software und Materialien behandelt. Was ist die letzte Zutat in diesem gesamten Prozess?

Der menschliche Faktor. Die qualifizierten Ingenieure, Maschinisten, Techniker – sie sind es, die alles zusammenhalten.

Trotz all dieser Technologie ist es immer noch ein vom Menschen bestimmter Prozess.

Absolut. Es ist dieses Zusammenspiel von menschlichem Erfindungsgeist und technologischer Innovation, das alles möglich macht.

Das war eine unglaubliche Reise. Mir war nie bewusst, wie viel Arbeit in der Herstellung dieser alltäglichen Plastikgegenstände steckt. Es ist eine ganze Welt des Designs und der Ingenieurskunst.

Es freut mich, dass es Ihnen gefallen hat. Denken Sie daran: Wenn Sie das nächste Mal ein Plastikprodukt in die Hand nehmen, bedenken Sie all die Schritte, die nötig waren, um es herzustellen – von der ersten Idee bis zum fertigen Produkt.

Das ist wirklich bemerkenswert. Ich denke, wir haben heute viel besprochen. Vielen Dank, dass Sie uns auf diesem tiefen Einblick in das Spritzgießen begleitet haben.

Das Vergnügen war ganz meinerseits. Erkundet weiter, haltet fest