PEEK -Spritzgießens auszuprobieren, könnte für die Hersteller aufregend und herausfordernd zugleich sein.

Ja, Spritzgießmaschinen können PEEK- Material effizient verarbeiten, wenn bestimmte Bedingungen erfüllt sind, wie z. B. präzise Temperaturregelung und geeignete Geräteeinstellungen. PEEK erfordern die Berücksichtigung von Trocknungszeiten, Formmaterialien und Maschinenspezifikationen, um optimale Ergebnisse zu gewährleisten.

Die Kenntnis der Details der PEEK -Verarbeitung beeinflusst wahrscheinlich die Produktionsqualität und -effizienz. Erfahren Sie mehr über die wichtigsten Punkte und Methoden zur Formgebung dieses modernen Thermoplasts, damit Ihre Anlagen den Anforderungen entsprechen.

Spritzgießmaschinen können PEEK-Material effizient verarbeiten.WAHR

Durch präzises Wärmemanagement und Anpassungen der Ausrüstung lässt sich PEEK effektiv in Form bringen.

- 1. Welche Temperaturanforderungen gelten für das Spritzgießen von PEEK?

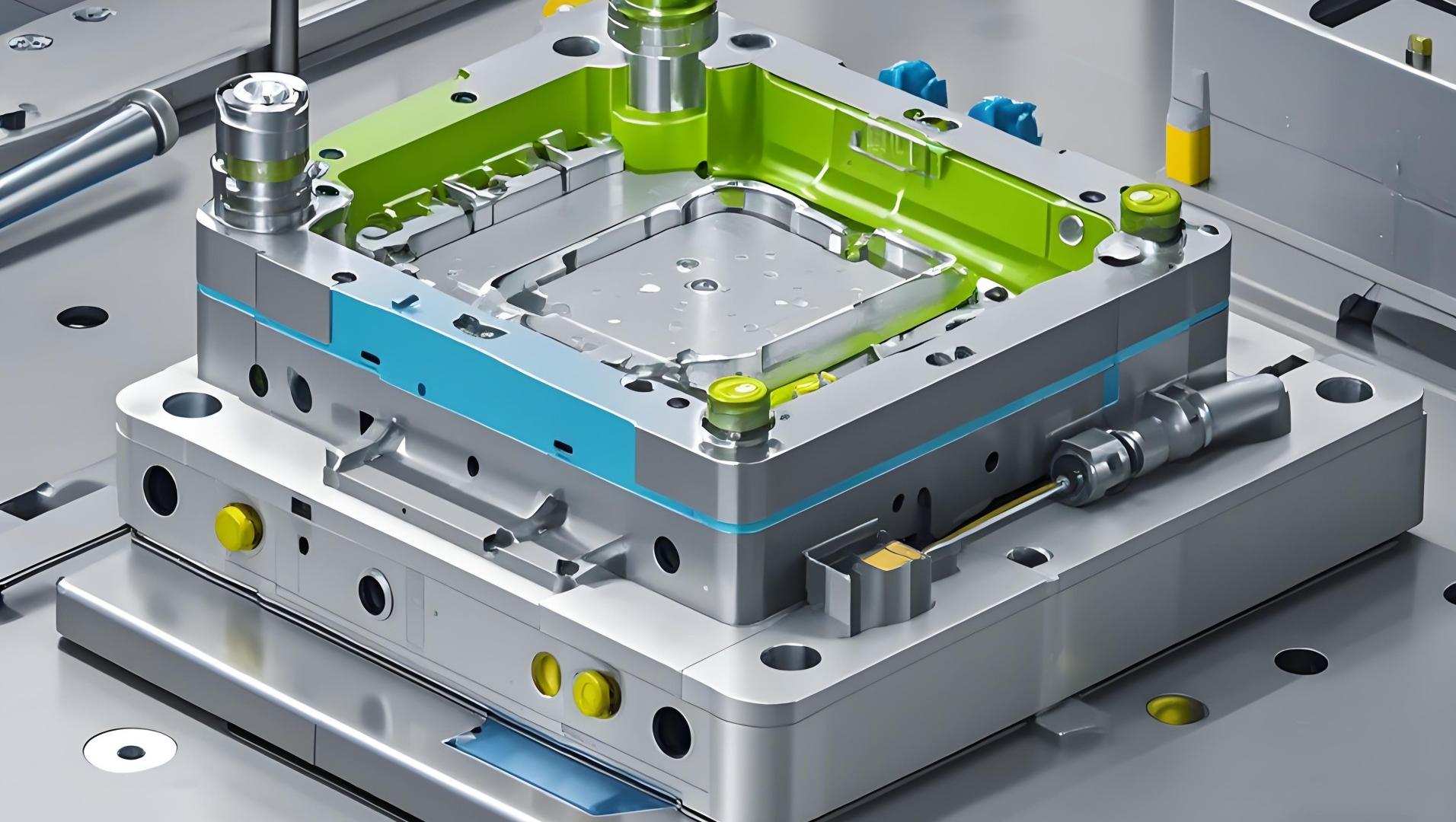

- 2. Wie beeinflusst die Werkzeugkonstruktion die Effizienz des PEEK-Spritzgießens?

- 3. Welche Maschinenspezifikationen sind für die PEEK-Verarbeitung unerlässlich?

- 4. Wie können die Spritzgussparameter die PEEK-Formgebung optimieren?

- 5. Abschluss

Welche Temperaturanforderungen gelten für das Spritzgießen von PEEK ?

von PEEK wichtig , um gute Ergebnisse zu erzielen.

Die wichtigsten Temperaturanforderungen für das Spritzgießen von PEEK betreffen spezifische Bedingungen für die Trocknung, die Zylindereinstellungen und die Werkzeugtemperaturen. Die Trocknung sollte bei 150 °C bis 160 °C erfolgen, um eine optimale Feuchtigkeitsentfernung zu gewährleisten. Die Zylindertemperaturen liegen zwischen 320 °C und 410 °C, während die Werkzeugtemperaturen zwischen 120 °C und 200 °C liegen sollten, um einen ordnungsgemäßen Fluss und eine optimale Erstarrung zu gewährleisten.

Warum die Temperaturkontrolle beim PEEK- Spritzgießen

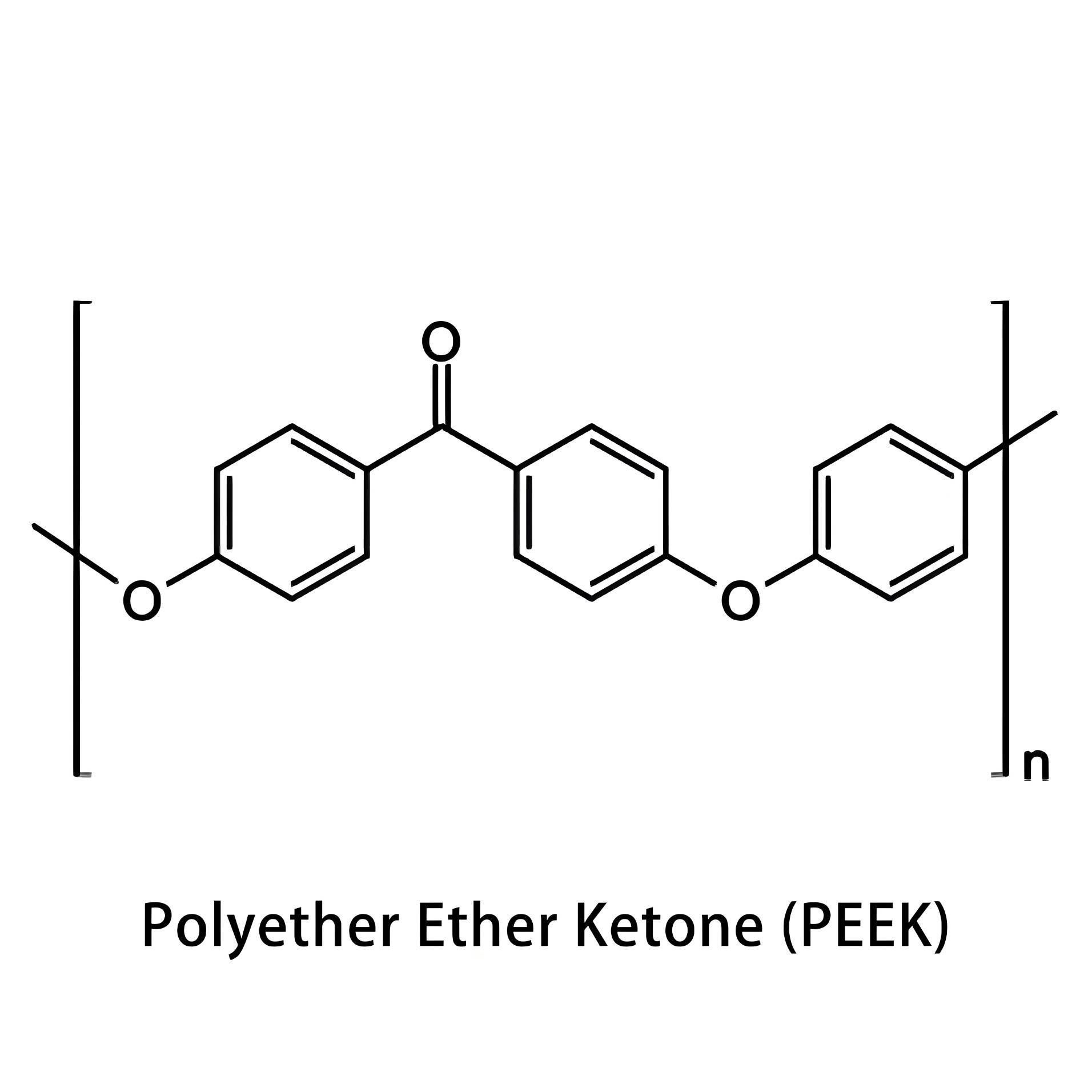

Polyetheretherketon ( PEEK ) zeichnet sich als robuster technischer Kunststoff unter anspruchsvollen Bedingungen aus. Für eine optimale Verarbeitung ist die Temperaturkontrolle beim Spritzgießen entscheidend.

Material trocknen: Wichtiger Schritt vor dem Formen

Das Trocknen von PEEK ist sehr wichtig, um überschüssiges Wasser zu entfernen, das das Endprodukt beeinträchtigen könnte. Normalerweise wird PEEK bei 150 °C bis 160 °C getrocknet. Bei 150 °C beträgt die Trocknungszeit 4 bis 6 Stunden, bei 160 °C 2 bis 3 Stunden. Dadurch bleibt das Material gut verarbeitbar und Probleme wie Blasenbildung beim Formen werden vermieden.

Temperatureinstellungen für Spritzgießmaschinen

Die Zylindertemperatur von Spritzgießmaschinen muss sorgfältig eingestellt werden, um geschmolzenes PEEK richtig verarbeiten zu können:

- Hinter dem Fass: 320℃ – 380℃

- Mitte des Fasses: 330℃ – 390℃

- Vorderseite des Laufs: 340℃ – 400℃

- Düse: 350℃ – 410℃

Diese Temperaturen sorgen dafür, dass PEEK gleichmäßig fließt und verhindern, dass es zu schnell abkühlt, was die Qualität beeinträchtigen könnte.

Formtemperatur: Das richtige Gleichgewicht finden

Die Formtemperatur beeinflusst die Produktqualität und -eigenschaften maßgeblich. Der empfohlene Bereich liegt zwischen 120 °C und 200 °C. Ist die Form zu kalt, kühlt das Material zu schnell ab, was Fließfähigkeit und Aussehen beeinträchtigt. Ist die Form zu heiß, kann sich das Material ausdehnen oder beschädigt werden. Passen Sie die Temperatur entsprechend den Designanforderungen und den Aushärtungsbedingungen an.

Weitere Pluspunkte für gutes PEEK- Formteil

Neben der Temperatur die PEEK die Werkzeugkonstruktion¹ , die Spritzgusseinstellungen und die Maschinenmerkmale wichtig . Die Wahl von hochtemperaturbeständigen Werkzeugmaterialien wie Edelstahl S136 oder H13 erhöht die Festigkeit und verbessert die Oberflächenqualität.

Die Kenntnis dieser Temperaturdetails hilft den mit PEEK , eine höhere Effizienz und qualitativ hochwertigere Produkte zu erzielen, da das Verständnis dieser Feinheiten zu einer verbesserten Effizienz² überlegenen Produktergebnissen führen kann.

PEEK sollte 4 bis 6 Stunden lang bei 150℃ getrocknet werden.WAHR

Durch Trocknen von PEEK bei 150℃ über 4-6 Stunden wird die Feuchtigkeit effizient entfernt.

Die Formtemperaturen für PEEK sollten unter 100℃ liegen.FALSCH

Die Formtemperatur muss für PEEK zwischen 120℃ und 200℃ liegen.

Wie beeinflusst die Werkzeugkonstruktion des PEEK- Spritzgießens?

Die Formgestaltung hat einen großen Einfluss darauf, wie gut und wie schön PEEK -Formen geformt werden.

Die Werkzeugkonstruktion beeinflusst des PEEK -Spritzgießens, indem sie eine präzise Temperaturregelung, einen optimalen Materialfluss und die strukturelle Integrität gewährleistet. Der Einsatz hochtemperaturbeständiger Materialien wie Edelstahl S136 sowie die Optimierung von Einlaufpositionen und -größen sind dabei entscheidend. Diese Faktoren verbessern gemeinsam PEEK , reduzieren Defekte und steigern die Produktqualität.

Materialbedarf für PEEK -Formteile

PEEK , kurz für Polyetheretherketon, ist ein hochfester Kunststoff mit sehr guten mechanischen Eigenschaften und hoher Hitzebeständigkeit. Die Formteile müssen diesen Eigenschaften entsprechen, um einen reibungslosen Formgebungsprozess zu gewährleisten.

Bedeutung des Trocknens von Material

Vor der Formgebung PEEK sorgfältig getrocknet werden, um Probleme wie Blasenbildung und Lunker zu vermeiden. Normalerweise dauert dies etwa 4–6 Stunden bei ca. 150 °C. Durch Erhöhen der Temperatur auf 160 °C verkürzt sich die Trocknungszeit auf 2–3 Stunden. Eine gute Trocknung ist entscheidend für die von PEEK .

Temperatur im Formdesign

Die Temperaturkontrolle ist entscheidend, da PEEK bei hohen Temperaturen schmilzt. Für optimale Ergebnisse sollte die Formtemperatur zwischen 120 °C und 200 °C liegen. Zu niedrige Temperaturen führen zu schneller Abkühlung, was den Materialfluss und die Endqualität beeinträchtigt. Zu hohe Temperaturen können hingegen zum Verziehen der Teile führen.

Entscheiden Sie sich für Formmaterialien wie Edelstahl S136 oder Stahl H13. Diese sind hochtemperaturbeständig und verschleißfest und tragen nach dem Polieren zu einer guten Oberflächengüte bei.

Überlegungen zur Einlassgestaltung

Der Einlauf führt das Material gleichmäßig in die Form. Um Leistung und Optik zu erhalten, sollte er nicht an Stellen mit Spannungen platziert werden. Der Einlauf sollte weder zu klein, da dies den Materialfluss behindern kann, noch zu groß, da dies die Maßgenauigkeit und das Erscheinungsbild beeinträchtigen kann. In späteren Arbeitsschritten, wie z. B. der CNC-Bearbeitung, kann der Einlauf optimiert werden.

Struktur- und Strömungsdynamik

Die Formkonstruktion sollte den Materialfluss optimal steuern und unter dem bei PEEK . Techniken wie die sorgfältige Platzierung von Entlüftungsöffnungen und Rippen können dazu beitragen, Fehler wie Fließmarken und Kratzer zu reduzieren.

Durch die Fokussierung auf diese Aspekte der Formenkonstruktion können Hersteller den Erfolg und die Qualität von PEEK -Formgebungsaufgaben steigern.

PEEK-Formen müssen aus Edelstahl S136 gefertigt sein.WAHR

S136 wird aufgrund seiner Fähigkeit, hohen Temperaturen standzuhalten, und seiner langen Lebensdauer empfohlen.

Die Einlassgröße hat keinen Einfluss auf die Qualität des PEEK-Produkts.FALSCH

Eine falsche Einlassgröße kann Durchfluss, Aussehen und Präzision beeinträchtigen.

Welche Maschinenspezifikationen sind für die PEEK -Verarbeitung unerlässlich?

Ihre Spritzgießmaschine muss für die Verarbeitung von PEEK , um wirklich gute Ergebnisse zu erzielen.

Für die PEEK -Verarbeitung benötigen Maschinen eine präzise Temperaturregelung, Spezialschnecken und eine robuste Materialhandhabung. Zu den wichtigsten Spezifikationen gehören eine temperaturbeständige Schnecke, eine fortschrittliche Mikroprozessorsteuerung und geeignete Kompressionsverhältnisse, um Materialbeeinträchtigungen zu vermeiden und ein effektives Formgebungsverfahren zu gewährleisten.

Präzision bei der Temperaturregelung

von PEEK erfordert eine Spritzgießmaschine , die hohe und konstante Temperaturen gewährleisten kann. Der Zylinder muss in Zonen mit spezifischen Temperaturen unterteilt sein: hinten 320–380 °C, Mitte 330–390 °C, vorne 340–400 °C und Düse 350–410 °C. Diese Präzision gewährleistet ein gleichmäßiges Aufschmelzen des PEEK- Materials ohne Qualitätsverlust.

Spezielle Schraubenkonstruktion

Das Schneckenmaterial muss Temperaturen über 400 °C standhalten. Verwenden Sie eine Schnecke mit niedrigem Verdichtungsverhältnis (1:1 bis 1,3:1) ohne Rückschlagventil. Eine Schneckenlänge von 20-30 Mal dem Durchmesser gewährleistet eine optimale Plastifizierung und Durchmischung. Die Schneckendrehzahl sollte zwischen 50 und 80 U/min liegen, um Zersetzung und Blasenbildung zu vermeiden.

| Spezifikation | Erfordernis |

|---|---|

| Schraubentemperatur | Über 400℃ |

| Verdichtungsverhältnis | 1:1 bis 1,3:1 |

| Schraubenlänge | 20-30 Mal der Schraubendurchmesser |

| Schneckengeschwindigkeit | 50-80 U/min |

Fortschrittliche Maschinensteuerungssysteme

Moderne Maschinen mit Regelungstechnik und Mikroprozessorsystemen werden bevorzugt. Sie ermöglichen präzise Einstellungen des Einspritzdrucks (80–120 MPa) und der Schließkraft, was für die Aufrechterhaltung der Produktqualität entscheidend ist.

Umfassende Heiz- und Kühlsysteme

Effiziente Heiz- und Kühlsysteme sind unerlässlich, um die optimale Formtemperatur (120–200 °C) aufrechtzuerhalten und Probleme mit der Wärmeausdehnung zu vermeiden. Diese Systeme gewährleisten, dass das PEEK ausreichend flüssig bleibt, um die Form vollständig auszufüllen, ohne vorzeitig zu erstarren.

Bedeutung des sachgemäßen Materialhandlings

Um Verunreinigungen zu vermeiden, PEEK vor der Weiterverarbeitung 2–6 Stunden lang bei 150–160 °C gründlich getrocknet werden. Die Trocknungsanlage sollte ausschließlich PEEK um dessen Eigenschaften nicht zu beeinträchtigen.

Durch das Verständnis dieser Maschinenspezifikationen können Hersteller der PEEK -Verarbeitung effektiv bewältigen und so eine effiziente Produktion und qualitativ hochwertige Ergebnisse gewährleisten.

PEEK erfordert eine Schneckentemperatur von über 400℃.WAHR

Bei der Verarbeitung von PEEK sind hohe Temperaturen erforderlich, um ein Zersetzen des Materials zu verhindern.

Die Schneckendrehzahl für PEEK sollte 100 U/min überschreiten.FALSCH

Für die PEEK-Verarbeitung sind Schneckendrehzahlen zwischen 50 und 80 U/min erforderlich, um Probleme zu vermeiden.

Wie können die Spritzgussparameter die PEEK- Formgebung optimieren?

den PEEK- Formgebungsschritten optimale Ergebnisse zu erzielen

Die Spritzgussparameter optimieren den PEEK- Spritzguss durch ein ausgewogenes Verhältnis von Einspritzdruck, Geschwindigkeit, Nachdruckzeit und Gegendruck. Diese Parameter gewährleisten einen optimalen Materialfluss, eine vollständige Füllung und eine effiziente Kühlung, wodurch die Produktqualität verbessert und Fehler minimiert werden.

Einspritzdruck verstehen

Der Einspritzdruck ist bei der Verarbeitung von PEEK (Polyetheretherketon), einem Hochleistungspolymer, das für seine Beständigkeit gegenüber hohen Temperaturen und chemischer Zersetzung bekannt ist, von entscheidender Bedeutung. Der empfohlene Einspritzdruck für PEEK liegt üblicherweise zwischen 80 und 120 MPa. Dieser Bereich gewährleistet, dass das geschmolzene Material den Formhohlraum vollständig ausfüllt und Fehler wie unvollständige Füllungen oder Lufteinschlüsse vermieden werden. Zu hoher Druck kann jedoch zu Schwierigkeiten beim Entformen oder zu Oberflächenabrieb führen.

Ausgleich der Einspritzgeschwindigkeit

Die Kontrolle der Einspritzgeschwindigkeit ist ebenso wichtig. Für PEEK wird eine niedrige bis mittlere Geschwindigkeit empfohlen, um einen gleichmäßigen Materialfluss zu gewährleisten und die Bildung von Blasen oder Schmelzstellen zu vermeiden. Anpassungen sollten je nach Werkzeuggeometrie und Komplexität des herzustellenden Teils vorgenommen werden. Durch die Optimierung der Geschwindigkeit können Hersteller eine gleichbleibende Oberflächenqualität und strukturelle Integrität erzielen.

Die Rolle des Zeithaltens

Die Haltezeit trägt dazu bei, dass das Material vor dem Entformen vollständig abgekühlt und verfestigt ist, wodurch das Risiko von Schrumpfung oder Verformung verringert wird. Typischerweise beträgt die Haltezeit 2 bis 5 Sekunden, sollte aber an die Bauteildicke und die Formkonstruktion angepasst werden.

Rückendruckmanagement

Die Einstellung des Gegendrucks, üblicherweise zwischen 2 und 5 MPa, ist entscheidend für eine gleichmäßige Materialdichte beim Spritzgießen. Ein korrekter Gegendruck trägt dazu bei, Fehler wie Blasen und Lunker zu vermeiden und somit die Gesamtqualität des Endprodukts zu verbessern.

Tabelle der Injektionsparameter

| Parameter | Empfohlener Bereich | Zweck |

|---|---|---|

| Einspritzdruck | 80 – 120 MPa | Gewährleistet eine vollständige und fehlerfreie Füllung des Hohlraums |

| Einspritzgeschwindigkeit | Niedrig bis mittel | Verhindert Defekte und gewährleistet einen reibungslosen Ablauf |

| Haltezeit | 2 – 5 Sekunden | Verhindert Schrumpfung und Verformung |

| Gegendruck | 2 – 5 MPa | Erhält die Materialdichte, beseitigt Blasen |

Diese Spritzgussparameter 4 sind entscheidend für die Optimierung des Formgebungsprozesses von PEEK und ermöglichen die Herstellung hochwertiger Teile mit präziser Maßgenauigkeit und hervorragenden mechanischen Eigenschaften.

Für die PEEK-Formgebung ist ein Einspritzdruck von 80-120 MPa erforderlich.WAHR

Dieser Druckbereich füllt den Hohlraum vollständig aus und verhindert Probleme.

Die Haltezeit für PEEK beträgt immer 10 Sekunden.FALSCH

Die übliche Haltezeit beträgt 2 bis 5 Sekunden, nicht 10.

Abschluss

Für den Erfolg beim PEEK -Spritzgießen sind präzise Maschineneinstellungen und eine sorgfältige Materialhandhabung unerlässlich. Nutzen Sie diese Tipps, um Ihre Methoden zu optimieren, eine effiziente Produktion zu erzielen und das volle Potenzial von PEEK

-

Erfahren Sie, wie sich die Werkzeugkonstruktion auf die Effizienz des PEEK-Spritzgießens auswirkt: Der empfohlene Werkzeugtemperaturbereich liegt typischerweise zwischen 30 und 60 °C (oder wird je nach Modell auf -40 bis 80 °C angepasst). Höhere Werkzeugtemperaturen können den Materialfluss verbessern … ↩

-

Erfahren Sie, wie präzise Temperaturregelung die Effizienz des Formgebungsprozesses steigert: Um PEEK und seine Compounds erfolgreich zu formen, muss die Formtemperatur zwischen 170 und 200 °C gehalten werden (um ein Abschrecken in den amorphen Zustand zu vermeiden) ↩

-

Erfahren Sie, wie präzise Temperaturkontrolle die Produktqualität und -konsistenz beeinflusst: Die Temperatur hat einen wesentlichen Einfluss auf jeden einzelnen Schritt des gesamten Kunststoffspritzgießprozesses. Deshalb ist die Temperaturkontrolle so wichtig und … ↩

-

Erfahren Sie, wie eine präzise Parametersteuerung die Effizienz des PEEK-Spritzgießens steigert: Abhängig von der PEEK-Qualität, die Sie verarbeiten, liegen die Verarbeitungstemperaturen in Ihrem Spritzgießzylinder im Bereich von 350-400 °C. ↩