Sind Sie es leid, Fehler an Ihren Spritzgussteilen zu sehen? Glauben Sie mir, ich war dort. Es kann frustrierend sein, wenn die Dinge nicht wie geplant verlaufen. Aber die Optimierung Ihres Läuferlayouts könnte der Schlüssel zur Bewältigung dieser Herausforderungen sein.

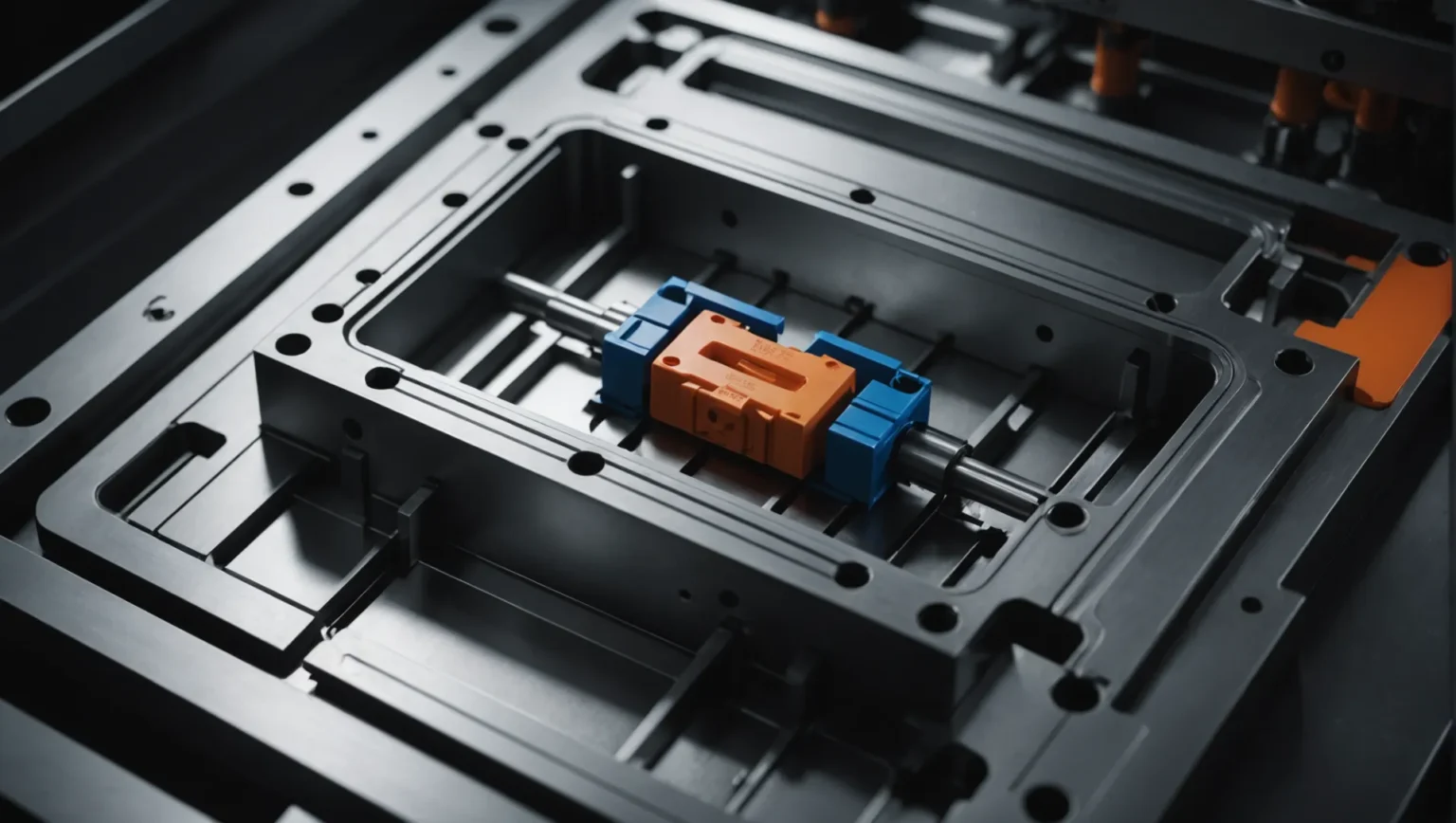

Zu den besten Optimierungstechniken für die Angusskanalanordnung in Spritzgussformen gehören die Gestaltung geeigneter Angusskanalgrößen und -formen, die Verwendung ausgewogener oder unausgeglichener Anordnungen basierend auf der Produktkomplexität und der Einsatz numerischer Simulationswerkzeuge zur Vorhersage und Minderung potenzieller Fehler.

Lassen Sie uns tiefer in Strategien und reale Anwendungen eintauchen, die Ihre Produktionslinie wirklich verändern können. Ich verspreche Ihnen, dass Sie Erkenntnisse finden werden, die Ihre Prozesse auf ein neues Niveau heben können.

Durch die Optimierung des Angusslayouts wird die Formzykluszeit verkürzt.WAHR

Optimierte Anordnungen minimieren den Fließweg und verkürzen so die Einspritzzeit.

- 1. Warum ist die Optimierung des Angusskanallayouts für das Spritzgießen unerlässlich?

- 2. Wie wirkt sich die Größe und Form der Angusskanäle auf die Effizienz der Form aus?

- 3. Welche Rolle spielt die numerische Simulation bei der Optimierung?

- 4. Welche Branchen profitieren am meisten von fortschrittlichen Läuferlayouts?

- 5. Abschluss

Warum ist die Optimierung des Angusskanallayouts für das Spritzgießen unerlässlich?

Die Optimierung des Angusslayouts ist entscheidend für die Steigerung der Produktqualität und Produktionseffizienz beim Spritzgießen.

Die Optimierung der Angussanordnung sorgt für einen gleichmäßigen Schmelzfluss, eine angemessene Füllzeit und kürzere Formzyklen und verbessert so sowohl die Qualität als auch die Effizienz von Spritzgussprozessen.

Verbesserung der Produktqualität durch optimiertes Angusslayout

Beim Spritzgießen ist die Erzielung eines gleichmäßigen Schmelzeflusses von größter Bedeutung. Eine optimierte Angussanordnung gewährleistet, dass die Kunststoffschmelze gleichmäßig durch die Form fließt, wodurch Fehler wie Fehlschüsse, Schrumpfspuren und Verzug deutlich reduziert werden. Diese Präzision erhöht nicht nur die Maßhaltigkeit, sondern verbessert auch die Gesamterscheinungsqualität der Produkte.

Darüber hinaus gewährleistet die Steuerung der Füllzeit durch Anpassen der Kanalgröße und -anordnung das gleichzeitige Füllen jedes Teils. Diese Harmonisierung ist für die Aufrechterhaltung einer gleichbleibenden Produktqualität unerlässlich, insbesondere bei komplexen Formen oder Formen mit mehreren Kavitäten.

Steigerung der Produktionseffizienz

Eine intelligent gestaltete Angussanordnung kann den Formzyklus erheblich verkürzen. Durch die Reduzierung der Fließstrecke und des Druckverlusts werden sowohl der Einspritzdruck als auch die Einspritzzeit minimiert, was sich direkt in schnelleren Produktionsraten niederschlägt. Darüber hinaus nutzt ein optimiertes Angusssystem die Energie der Spritzgießmaschine effizienter, wodurch unnötiger Energieverbrauch reduziert und die Produktionskosten gesenkt werden.

Durch die Verwendung einer ausgewogenen Kanalanordnung mit symmetrischer Struktur können Hersteller beispielsweise sicherstellen, dass die Kunststoffschmelze alle Abschnitte gleichzeitig erreicht. Dieser Ansatz ist ideal für Produkte mit symmetrischen Formen und kleineren Größen. Umgekehrt eignen sich unausgewogene Layouts für komplexe oder größere Produkte, indem unterschiedliche Angusslängen und -querschnitte verwendet werden.

| Läufer-Layouttyp | Ideale Anwendung |

|---|---|

| Ausgewogenes Layout | Symmetrische, kleine Produkte |

| Unausgewogenes Layout | Komplexe, großformatige Produkte |

Nutzung der numerischen Simulation für überlegene Ergebnisse

Mithilfe numerischer Simulationstools wie der Moldflow-Software 1 können Angusskanallayouts weiter verfeinert werden. Diese Tools ermöglichen eine detaillierte Analyse, wie sich unterschiedliche Angusskanalkonfigurationen auf den Schmelzfluss, die Temperaturverteilung und den Druck innerhalb der Form auswirken. Durch die Vorhersage potenzieller Mängel wie Verzug oder Schrumpfungsspuren vor physischen Versuchen können Hersteller Zeit und Ressourcen sparen.

Solche Simulationen bieten ein virtuelles Testgelände für die Feinabstimmung von Läuferlayouts, ohne dass die Kosten und der Zeitaufwand physischer Versuche anfallen. Sie ermöglichen präzise Anpassungen, die zu überlegener Produktqualität und betrieblicher Effizienz führen.

Anwendungen aus der Praxis

Die Automobilindustrie beispielsweise profitiert erheblich von der Optimierung des Läuferlayouts. Durch die Optimierung von Fließkanalgrößen und -anordnungen können Hersteller das Schrumpfen und Verziehen von Produkten reduzieren und so eine höhere Maßhaltigkeit und Ästhetik erreichen. Auch in der Elektronikfertigung verbessert die Optimierung der Fließkanäle nicht nur das Erscheinungsbild des Produkts, sondern verbessert auch die elektrische Leistung, indem Fehler wie Blasen oder Silberstreifen minimiert werden.

Zusammenfassend lässt sich sagen, dass die Optimierung des Angusskanallayouts ein Eckpfeiler im Streben nach Qualität und Effizienz in der Spritzgussindustrie ist. Durch präzises Design und den strategischen Einsatz von Simulationstools können Hersteller neue Leistungsniveaus in ihren Produktionsprozessen erschließen.

Die optimierte Angussanordnung verkürzt die Zykluszeit beim Spritzgießen.WAHR

Es minimiert die Fließstrecke und den Druckverlust und beschleunigt so die Zyklen.

Ausgewogene Angussanordnungen sind ideal für komplexe, große Produkte.FALSCH

Ausgewogene Layouts eignen sich für symmetrische, kleine Produkte. Unausgeglichene passen zu komplexen Gegenständen.

Wie wirkt sich die Größe und Form der Angusskanäle auf die Effizienz der Form aus?

Angussgröße und -form spielen eine entscheidende Rolle bei der Optimierung der Formeffizienz und wirken sich auf die Produktqualität und Produktionsgeschwindigkeit aus.

Die Größe und Form der Angusskanäle beeinflussen direkt die Effizienz der Form, indem sie den Schmelzfluss, die Druckverteilung und die Wärmeübertragung während des Spritzgussprozesses steuern. Richtig konstruierte Angusskanäle reduzieren die Zykluszeit und den Energieverbrauch und verbessern die Produktqualität, indem sie eine gleichmäßige Befüllung gewährleisten und Fehler wie Verzug und Schrumpfung reduzieren.

Die Bedeutung der Angussgröße beim Spritzgießen

Die Größe des Angusskanals ist entscheidend für die Steuerung der Durchflussrate und des Drucks des geschmolzenen Kunststoffs, während dieser sich durch die Form bewegt. Die Optimierung des Angusskanaldurchmessers kann sowohl die Qualität als auch die Effizienz des Spritzgussprozesses erheblich beeinflussen. Ein gut konzipiertes Angusssystem minimiert den Materialverbrauch, verkürzt die Zykluszeiten und verbessert die Maßgenauigkeit.

-

Hauptkanaldurchmesser : Der Hauptkanaldurchmesser sollte basierend auf der Düsengröße der Injektionsmaschine und dem Produktgewicht ausgewählt werden. Ein richtig dimensionierter Hauptkanal gewährleistet eine ausgewogene Durchflussrate, die Fehler wie Fehlschüsse oder Überfüllung verhindert.

-

Durchmesser des Abzweigkanals : Kleinere Abzweigkanäle eignen sich für Kunststoffe mit hoher Fließfähigkeit, während größere Durchmesser für schwerere oder viskosere Materialien erforderlich sind. Diese Einstellung trägt zur Aufrechterhaltung eines gleichmäßigen Durchflusses bei und verhindert Druckabfälle, die zu Defekten führen könnten.

-

Überlegungen zur Anschnittgröße : Die Angussgröße beeinflusst, wie schnell sich der Formhohlraum füllt. Es muss auf die Materialeigenschaften und die Wandstärke des Produkts abgestimmt sein, um Probleme wie Spritzen oder Fließstreifen zu vermeiden.

Die Rolle der Angussform bei der Formleistung

Auch die Form des Angusskanals spielt eine entscheidende Rolle bei der Optimierung der Formeffizienz. Unterschiedliche Formen bieten je nach Anwendung einzigartige Vorteile und Herausforderungen:

| Läuferform | Eigenschaften und Anwendungen |

|---|---|

| Rundläufer | Bietet minimalen Strömungswiderstand und gleichmäßige Wärmeverteilung; Ideal für die meisten Kunststoffe. |

| Trapezförmiger Läufer | Etwas höherer Strömungswiderstand, aber einfacher zu verarbeiten; Geeignet für kleine Produkte. |

| U-förmiger Läufer | Höherer Strömungswiderstand, aber weniger Totzonen; vorteilhaft für große Produkte. |

Die Wahl zwischen diesen Formen hängt von den spezifischen Anforderungen der Spritzgussanwendung ab, einschließlich Materialeigenschaften und Produktabmessungen.

Strategien für ein optimales Läuferlayout

-

Ausgewogenes Layout : Gewährleistet symmetrische Fließwege zu allen Teilen der Form, was bei kleinen, symmetrischen Produkten entscheidend ist, um eine gleichmäßige Füllung und Kühlung sicherzustellen.

-

Unausgeglichenes Layout : Geeignet für komplexe oder asymmetrische Formen, bei denen verschiedene Teile der Form möglicherweise unterschiedliche Füllgeschwindigkeiten und Drücke erfordern, um eine gleichmäßige Verteilung zu gewährleisten.

Durch die Integration numerischer Simulationstools wie Moldflow 2 können diese Layouts weiter verfeinert werden, indem potenzielle Probleme wie Verzug oder Schrumpfung vorhergesagt werden, bevor sie auftreten, was proaktive Anpassungen ermöglicht.

Durch die Fokussierung auf diese kritischen Aspekte des Angusskanaldesigns können Hersteller erhebliche Verbesserungen der Formeffizienz erzielen, was zu einer besseren Produktqualität, weniger Abfall und niedrigeren Produktionskosten führt.

Kreisförmige Läufer bieten einen minimalen Strömungswiderstand.WAHR

Kreisförmige Läufer sorgen für eine gleichmäßige Wärmeverteilung und verringern so den Widerstand.

Trapezförmige Läufer eignen sich am besten für große Produkte.FALSCH

U-förmige Läufer eignen sich aufgrund der geringeren Totzonen besser für große Produkte.

Welche Rolle spielt die numerische Simulation bei der Optimierung?

Die numerische Simulation revolutioniert die Art und Weise, wie wir komplexe technische Prozesse optimieren, einschließlich der Anordnung der Angusskanäle für Spritzgussformen.

Die numerische Simulation spielt eine zentrale Rolle bei der Optimierung, indem sie detaillierte Einblicke in die Strömungsdynamik und Druckverteilung liefert. Es hilft bei der Vorhersage potenzieller Fehler und ermöglicht es Ingenieuren, Entwürfe vor physischen Versuchen zu verfeinern, wodurch Zeit und Ressourcen gespart und gleichzeitig die Produktqualität verbessert wird.

Numerische Simulation verstehen

Bei der numerischen Simulation werden Computermodelle verwendet, um das Verhalten von Systemen unter verschiedenen Bedingungen vorherzusagen. Im Kontext des Spritzgießens 3 ermöglicht es Ingenieuren, den Fluss von geschmolzenem Kunststoff innerhalb der Form zu visualisieren und zu analysieren. Dieses leistungsstarke Tool hilft dabei, potenzielle Probleme wie ungleichmäßige Füllung oder übermäßigen Druck zu erkennen, die zu Mängeln im Endprodukt führen könnten.

Vorteile der Verwendung numerischer Simulation

-

Prädiktive Analyse : Durch die Simulation des gesamten Formprozesses können Ingenieure Probleme wie Fehlschüsse oder Verzug vorhersehen. Diese Vorhersagefähigkeit ermöglicht proaktive Designanpassungen, die diese Probleme entschärfen, bevor mit der Fertigung begonnen wird.

-

Kosteneffizienz : Durch die Reduzierung der Anzahl der benötigten physischen Prototypen werden sowohl Materialkosten als auch Arbeitsstunden eingespart. Anpassungen können am digitalen Modell vorgenommen werden, was weitaus kostengünstiger ist als die Umrüstung einer physischen Form.

-

Qualitätsverbesserung : Numerische Simulationen tragen dazu bei, einen gleichmäßigen Schmelzfluss und angemessene Füllzeiten sicherzustellen, was sich direkt auf die Maßhaltigkeit und Oberflächenqualität der Formteile auswirkt.

Numerische Simulationswerkzeuge im Spritzguss

Für die numerische Simulation im Spritzguss werden häufig mehrere Werkzeuge verwendet:

-

Moldflow : Diese Software bietet umfassende Analysefunktionen, einschließlich Temperaturverteilung, Abkühlzeit und Druckschwankungen. Es hilft bei der Optimierung der Angussanordnung, um die Produktqualität zu verbessern.

-

Autodesk Moldflow Insight : Dieses für seine detaillierten Simulationen bekannte Tool bietet Einblicke in komplexe Strömungsverhalten und ermöglicht präzisere Anpassungen des Angusskanaldesigns.

Fallstudien zur Optimierung des Angusslayouts

Automobilindustrie

Bei der Herstellung von Automobilteilen hat die numerische Simulation eine entscheidende Rolle bei der Optimierung der Läuferanordnungen gespielt. Durch die digitale Anpassung von Läufergrößen und -formen konnten Hersteller beispielsweise den Verzug reduzieren und die Maßhaltigkeit verbessern, was zu qualitativ hochwertigeren Bauteilen führte.

Elektronikfertigung

Bei elektronischen Produkten, bei denen es auf Präzision ankommt, hilft die numerische Simulation dabei, Fehler wie Silberstreifen oder Blasen zu minimieren. Durch die Simulation verschiedener Läuferkonfigurationen können Hersteller eine bessere Optik und elektrische Leistung ihrer Produkte erzielen.

Die Zukunft der numerischen Simulation

Mit fortschreitender Technologie wird sich die numerische Simulation weiterentwickeln und den Ingenieuren noch präzisere Werkzeuge bieten. Die Integration von KI und maschinellem Lernen in Simulationssoftware verspricht eine Verbesserung der Vorhersagegenauigkeit und macht diese Werkzeuge für die Fertigungsoptimierung unverzichtbar.

Durch den Einsatz numerischer Simulation 4 können Branchen nicht nur ihre aktuellen Prozesse verbessern, sondern auch Innovationen für zukünftige Fortschritte einführen.

Numerische Simulation reduziert den Bedarf an physischen Prototypen.WAHR

Simulationen ermöglichen digitale Designanpassungen und senken so die Prototypenkosten.

Die Integration von KI in Simulationen verringert die Vorhersagegenauigkeit.FALSCH

KI verbessert die Vorhersagegenauigkeit, indem sie die Simulationsgenauigkeit verbessert.

Welche Branchen profitieren am meisten von fortschrittlichen Läuferlayouts?

Fortschrittliche Angusskanalanordnungen beim Spritzgießen revolutionieren verschiedene Branchen, indem sie Qualität und Effizienz steigern.

Branchen wie die Automobil-, Elektronik-, Medizingeräte- und Konsumgüterindustrie profitieren erheblich von fortschrittlichen Läuferlayouts. Die Optimierung dieser Layouts verbessert die Produktqualität, reduziert Fehler, verkürzt die Zykluszeiten und senkt den Energieverbrauch.

Automobilindustrie

Der Automobilsektor 5 ist stark auf hochpräzise und langlebige Komponenten angewiesen. Optimierte Angussanordnungen beim Spritzgießen reduzieren Fehler wie Schrumpfung und Verzug und sorgen so für eine bessere Maßhaltigkeit. Dies erhöht nicht nur die Sicherheit und Zuverlässigkeit von Automobilteilen, sondern beschleunigt auch die Produktionszyklen, was zu Kosteneffizienz führt.

Im Zusammenhang mit Elektrofahrzeugen, bei denen leichte und leistungsstarke Materialien von entscheidender Bedeutung sind, tragen fortschrittliche Angusssysteme dazu bei, eine gleichmäßige Materialverteilung zu erreichen. Das Ergebnis sind Teile, die strenge Leistungsstandards erfüllen und gleichzeitig den Abfall minimieren.

Elektronikindustrie

Die Elektronikindustrie 6 verlangt Komponenten mit komplexem Design und hoher Funktionalität. Optimierte Läuferlayouts beseitigen häufige Probleme wie Blasen und Silberstreifen und verbessern das Erscheinungsbild und die elektrische Leistung elektronischer Produkte.

Angesichts des rasanten Innovationstempos in der Unterhaltungselektronik profitieren Hersteller von kürzeren Formzyklen, die durch fortschrittliche Angusskonstruktionen ermöglicht werden, was eine schnellere Markteinführung neuer Produkte ermöglicht.

Medizinische Geräte

Im medizinischen Bereich ist Präzision von größter Bedeutung. Durch die Verwendung fortschrittlicher Angussführungsanordnungen wird sichergestellt, dass die Komponenten medizinischer Geräte exakte Spezifikationen bei minimaler Variabilität erfüllen. Dies ist von entscheidender Bedeutung für Produkte wie chirurgische Instrumente und Diagnosewerkzeuge, bei denen selbst geringfügige Abweichungen zu erheblichen Problemen führen können.

Darüber hinaus ermöglicht die verbesserte Effizienz der Formungszyklen einen höheren Durchsatz ohne Qualitätseinbußen, was für die Deckung dringender Gesundheitsbedürfnisse von entscheidender Bedeutung ist.

Konsumgüter

Auch Konsumgüterhersteller profitieren von optimierten Angussführungen. Die Fähigkeit, ästhetisch ansprechende und funktionale Artikel mit weniger Mängeln herzustellen, führt zu einer höheren Kundenzufriedenheit.

Beispielsweise erfordern Haushaltsgegenstände wie Küchengeschirr und Körperpflegeprodukte sowohl Haltbarkeit als auch Attraktivität, was durch verbesserte Läufersysteme erreicht werden kann, die eine gleichbleibende Produktqualität gewährleisten.

Fazit: Ein branchenübergreifender Gewinn

Während die spezifischen Vorteile je nach Branche unterschiedlich sind, liegt der übergeordnete Vorteil fortschrittlicher Angussanordnungen auf der Hand: Sie verbessern die Produktqualität und die Fertigungseffizienz. Ganz gleich, ob Sie in der Automobil-, Elektronik-, Medizingeräte- oder Konsumgüterbranche tätig sind, der Einsatz dieser Technologien kann Ihnen auf dem schnelllebigen Markt von heute einen Wettbewerbsvorteil verschaffen.

Fortschrittliche Läuferanordnungen reduzieren Defekte an Automobilteilen.WAHR

Optimierte Layouts sorgen für eine bessere Maßgenauigkeit und reduzieren Fehler.

Die Anordnung der Läufer hat keinen Einfluss auf die Präzision medizinischer Geräte.FALSCH

Fortschrittliche Layouts stellen sicher, dass die Komponenten den exakten Spezifikationen entsprechen, was für die Präzision entscheidend ist.

Abschluss

Zusammenfassend lässt sich sagen, dass die Beherrschung der Optimierung des Angusskanallayouts für die Verbesserung der Produktqualität und Produktionseffizienz von entscheidender Bedeutung ist. Nutzen Sie diese Techniken, um im wettbewerbsintensiven Fertigungsumfeld die Nase vorn zu haben.

-

Entdecken Sie, wie die Moldflow-Software die Effizienz des Spritzgießens durch Simulation steigert: Die Simulationssoftware Autodesk Moldflow bietet Einblicke in das Kunststoffspritzgießen und Formpressen, um die Qualität der hergestellten Teile zu verbessern. ↩

-

Erfahren Sie, wie Moldflow potenzielle Formprobleme vorhersagt und löst. Mit der Simulationssoftware Moldflow können Sie Probleme beim Kunststoffspritzguss und beim Formpressen beheben. Erweiterte Tools und eine vereinfachte Benutzeroberfläche ↩

-

Erfahren Sie mehr über die Grundlagen des Spritzgießens und seine industriellen Anwendungen: Was Spritzgießen ist, wie die Spritzgießmaschine aussieht und wie der Spritzguss … ↩

-

Entdecken Sie, wie numerische Simulation technische Prozesse und Ergebnisse verbessert.: Da numerische Simulation schnelles Experimentieren ermöglicht, öffnet sie die Tür zu größerer Innovation. Ingenieure und Designer können außerhalb von … testen ↩

-

Entdecken Sie, wie die Angussoptimierung die Sicherheit und Effizienz von Automobilteilen erhöht.: Die Layoutoptimierung durch die Implementierung von One-Piece-Flow ist ein elementarer Schlüssel zur Effizienzsteigerung und zur Sicherung des Erfolgs. Sollte vorhanden sein in … ↩

-

Verstehen Sie, wie optimierte Angusskanal-Layouts die Qualität der Elektronikproduktion verbessern: Die Linien- und Layout-Designs sind grundlegende Elemente für die Erzielung von Effizienz, Flexibilität und Qualität bei möglichst geringen Kosten. ↩