Stören Sie Fließmarken an Spritzgussteilen? Wahrscheinlich schon. Und Sie sind definitiv nicht der Einzige, dem es so geht!

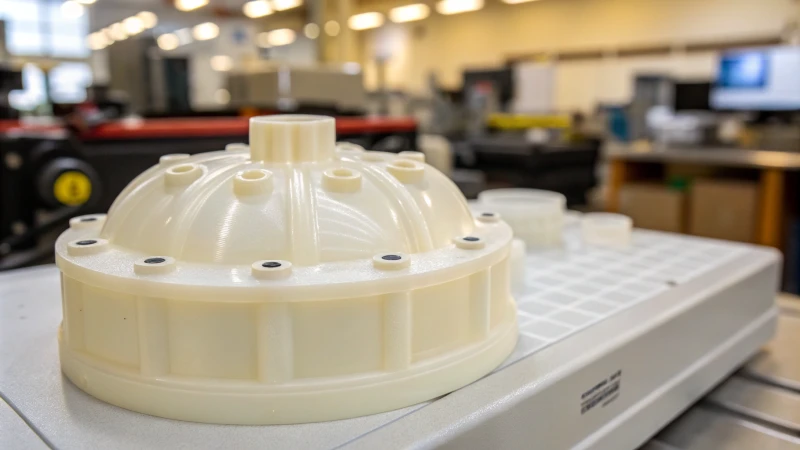

Durch optimierte Werkzeugkonstruktionen werden Fließmarkenfehler reduziert, indem Angusskanäle, Anschnittanordnungen und Entlüftungseinrichtungen verändert werden. Diese Änderungen ermöglichen einen gleichmäßigeren Kunststofffluss. Dadurch werden Turbulenzen verringert und die Oberflächenqualität verbessert.

Wie verbessern kleine Änderungen im Werkzeugdesign Ihre Produktionslinie? In meiner langjährigen Tätigkeit in der Werkzeugindustrie habe ich immer wieder erlebt, wie diese Anpassungen die Produktion erheblich steigern. Die Änderung der Angussform – beispielsweise die Wahl von runden Angüssen für einen besseren Materialfluss oder trapezförmigen für eine optimierte Verarbeitung – kann den Fließwiderstand deutlich reduzieren. Durch das Polieren dieser Angüsse entsteht ein gleichmäßiger Verlauf für den Kunststoff, wodurch Fließmarken vermieden werden. Wirklich gleichmäßige Verläufe.

Die Angussgestaltung ist ebenfalls entscheidend. Die Wahl des richtigen Angusstyps und der passenden Größe ist wie die Entdeckung eines perfekten Rezepts – es fügt sich alles optimal zusammen. Punktförmige Angüsse eignen sich für winzige, präzise Teile, während Fächerangüsse für größere Flächen geeignet sind. Die korrekte Position und Größe des Angusses sorgt für einen gleichmäßigen Schmelzfluss und reduziert so Fehler. Sehr wichtig.

Auch die Abgasführung ist wichtig. Richtig platzierte Abgasschlitze oder atmungsaktive Materialien haben einen großen Einfluss. Diese Bauteile lassen eingeschlossene Gase entweichen, sodass die Schmelze ruhiger fließen kann als ein stürmisches Meer, was zu weniger Fließspuren führt.

Diese Tipps zur Formengestaltung tragen dazu bei, sowohl eine ansprechende Optik als auch optimale Funktionalität zu erzielen. Sie verbessern die Produktqualität und steigern so die Kundenzufriedenheit. Qualität und Kundenzufriedenheit stehen an erster Stelle.

Durch die Optimierung des Formendesigns wird die Oberflächenbeschaffenheit des Produkts verbessert.WAHR

Optimierte Werkzeugkonstruktionen verbessern den Schmelzefluss und reduzieren Oberflächenfehler.

Fließmarken entstehen durch unzureichende Kühlung der Form.FALSCH

Fließmarken entstehen durch ungleichmäßigen Schmelzfluss, nicht durch Abkühlungsprobleme.

- 1. Wie lässt sich durch die Gestaltung von Angusskanälen die Reduzierung von Fließmarken erreichen?

- 2. Wie beeinflusst die Angussgestaltung die Fließmarkenbildung?

- 3. Warum ist die Abgasanlagenkonstruktion für die Werkzeugoptimierung so wichtig?

- 4. Wie lassen sich atmungsaktive Materialien für eine bessere Formleistung einsetzen?

- 5. Abschluss

Wie lässt sich durch die Gestaltung von Angusskanälen die Reduzierung von Fließmarken erreichen?

Manche Formteile sehen perfekt aus. Andere nicht so gut. Das Geheimnis liegt im Design des Angusskanals!

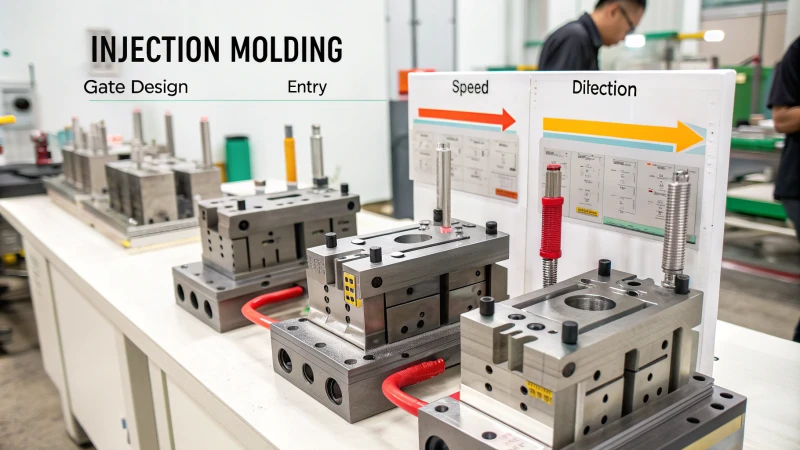

Die Gestaltung des Angusskanalsystems spielt eine entscheidende Rolle bei der Reduzierung von Fließmarken. Dies wird durch die Anpassung von Kanalform, -größe, Oberflächenbeschaffenheit und Angussdesign erreicht. Das System ermöglicht einen gleichmäßigen Schmelzefluss. Der Widerstand wird verringert und die Produktqualität verbessert.

Bedeutung von Läuferform und -größe

Ein gut konzipiertes Angusskanalsystem ist für die Steuerung des Kunststoffschmelzflusses unerlässlich. Runde Angusskanäle werden bevorzugt, um den Widerstand zu minimieren, während trapezförmige Angusskanäle eine einfachere Verarbeitung ermöglichen.

| Produktgröße | Hauptläuferdurchmesser | Astausläuferdurchmesser |

|---|---|---|

| Klein | 3-5 mm | 4-8 mm |

| Groß | 6-10 mm | 4-8 mm |

Die Abstimmung von Produktgröße und Materialfluss ist für die Angusskanalgestaltung entscheidend. Bei Interesse detaillierten Leitfaden zur Angusskanalgestaltung (Teil 1)

Verbesserung der Oberflächenbeschaffenheit von Läufern

Durch die Verbesserung der Oberflächengüte wird der Schmelzwiderstand verringert und durch Präzisionsbearbeitung eine Rauheit von Ra 0,4–0,8 μm erreicht. Dieses Verfahren verhindert Turbulenzen und die daraus resultierenden Fließmarken.

Weitere Informationen finden Sie unter Präzisionsbearbeitungstechniken 2

Optimierung des Tordesigns

Die Wahl des richtigen Tortyps und der passenden Größe ist entscheidend. Ein Punkttor eignet sich für kleine Produkte mit hohen ästhetischen Ansprüchen, während Fächertore besser für größere Gegenstände geeignet sind.

Beispiele für Gattertypen:

- Punktgenaues Schieberventil : Ermöglicht einen schnellen und gleichmäßigen Durchfluss.

- Fan Gate : Ideal für einen breiten Einspritzbereich.

Die Position des Angusses beeinflusst die Schmelzeverteilung und das Aussehen des Produkts; sie ist entscheidend. Erfahren Sie mehr über verschiedene Angussarten und deren Positionierung³ .

Verbesserungen im Abgasdesign

Die Erkenntnis über die Vorteile von Entlüftungsschlitzen war aufschlussreich. Schlitze an den letzten Füllpunkten, wie beispielsweise Ecken, gewährleisten einen besseren Durchfluss und weniger Abdrücke. Die Verwendung atmungsaktiver Materialien⁴ , wie etwa atmungsaktiver Stahl, trägt zum Gasaustritt in komplexen Formen bei.

Die Konzentration auf diese Angusskanal-Designs hat die Qualität der Formteile tatsächlich verbessert – weniger Fließmarken und glattere Oberflächen bei jedem einzelnen Produkt.

Runde Laufflächen minimieren den Widerstand besser als trapezförmige.WAHR

Runde Kanäle sorgen für gleichmäßigere Strömungswege und verringern so den Schmelzwiderstand.

Punktgenaue Tore sind für kleine Produkte mit ästhetischen Ansprüchen ungeeignet.FALSCH

Punktgenaue Tore sind ideal für kleine Produkte, die hohe ästhetische Ansprüche stellen.

Wie beeinflusst die Angussgestaltung die Fließmarkenbildung?

Haben Sie sich jemals Gedanken darüber gemacht, wie die Feinheiten der Angussgestaltung Ihre Spritzgussprojekte beeinflussen können? Dieser Aspekt ist sehr wichtig – wichtiger, als Sie vielleicht denken.

Die Gestaltung des Angusskanals beeinflusst die Entstehung von Fließmarken, indem sie den Zufluss des geschmolzenen Kunststoffs in die Form steuert. Sie verändert Geschwindigkeit, Verlauf und Ausbreitung. Die sorgfältige Auswahl und Anpassung von Art, Position und Größe des Angusskanals trägt dazu bei, Fließmarken zu reduzieren. Die Qualität des Endprodukts wird dadurch deutlich verbessert.

Schiebertyp und Durchflussmarkierungen

Auf meinem Weg als Produktdesigner habe ich gelernt, dass die Wahl des richtigen Angusses vergleichbar ist mit der Wahl des richtigen Werkzeugs für ein Heimwerkerprojekt. Stimmt die Wahl, passt alles perfekt zusammen. Stellen Sie sich vor, Sie fertigen Teile, bei denen jedes Detail zählt. Ein präziser Anguss ist hier ideal, da er für einen schnellen und gleichmäßigen Materialfluss sorgt. Es ist wie die Freude am Kochen eines gelungenen Gerichts. Bei größeren Flächen verteilen Fächer- oder Seitenangüsse das Material wie Butter auf einem Toast und verhindern so unschöne Ansammlungen.

| Tortyp | Geeignet für | Hauptvorteile |

|---|---|---|

| Punktgenau | Kleinteile mit hochwertiger Verarbeitung | Schnelle, gleichmäßige Füllung |

| Lüfter | Große ebene Flächen | Gleichmäßige Verteilung |

| Seite | Verschiedene Geometrien | Vielseitige Platzierungsmöglichkeiten |

Standort und seine Auswirkungen

Beim Formen ist die Positionierung entscheidend für eine optimale Planung, wie bei der perfekten Reiseplanung. Platzieren Sie die Angusskanäle an dickeren Wänden, um den Widerstand zu verringern. So verteilt sich die Schmelze gleichmäßig in der Form, ähnlich wie die Wahl geeigneter Zwischenstopps für eine angenehmere Fahrt. Bei runden Produkten deckt die Zentrierung des Angusskanals alles gleichmäßig ab, vergleichbar mit dem Startpunkt in der Stadtmitte. Bei länglichen Formen platzieren Sie die Angusskanäle an strategischen Punkten, ähnlich wie bei einer langen Autofahrt, wo Sie wissen, wann Sie eine Pause einlegen sollten, um die Fahrt reibungslos zu gestalten.

Die Größe ist wichtig

Die richtige Größe des Gießkanals muss perfekt passen, wie bei Schuhen, die wie angegossen sitzen. Ein zu kleiner Kanal drückt die Schmelze zu schnell durch, ähnlich wie bei überhasteten Aufgaben, bei denen Details übersehen werden. Ein zu großer Kanal verlangsamt den Prozess und beeinträchtigt die Qualität. Finden Sie die optimale Größe, bei der alles reibungslos abläuft.

Jenseits der Tore: Läufer- und Abgasanlage

Die Optimierung des Führungssystems ist vergleichbar mit der Vorbereitung eines Instruments vor dem Spielen. Ein runder Führungskanal reduziert den Widerstand, ähnlich wie beim Treffen eines perfekten Tons. Trapezförmige Führungskanäle erleichtern die Verarbeitung. Auch die Oberflächenbeschaffenheit der Führungskanäle ist wichtig – man denke nur an das Polieren eines Instruments für einen weicheren Klang.

Darüber effektive Entlüftungsstrategien dafür, dass eingeschlossene Gase nicht zu Turbulenzen führen.

| Besonderheit | Bedeutung |

|---|---|

| Läuferform | Beeinflusst den Schmelzwiderstand |

| Oberflächenbeschaffenheit | Stabilisiert den Durchfluss |

| Entlüften | Verhindert Turbulenzen |

Komplexe Formen benötigen atmungsaktive Materialien, ähnlich wie ein Raum mit Frischluft. Dies sorgt für einen reibungslosen Ablauf ohne Probleme.

Integration von Gestaltungselementen

Die Kombination aus Angussgestaltung und Formelementen gleicht der Leitung eines Orchesters. Jedes Teil trägt zur Harmonie im Fertigungsergebnis bei. Indem ich mich auf das Zusammenspiel der Elemente konzentriere, kann ich Lösungen entwickeln, die spezielle Produktanforderungen erfüllen . Jede von mir bearbeitete Konstruktion erfüllt alle wichtigen Kriterien.

Punktgenaue Angüsse reduzieren Fließspuren in kleinen Teilen.WAHR

Punktgenaue Angüsse ermöglichen ein schnelles und gleichmäßiges Befüllen und reduzieren Fließspuren an kleinen Teilen.

Größere Torgrößen erhöhen die Scherraten.FALSCH

Größere Torgrößen verringern die Schergeschwindigkeit, was sich auf die Füllqualität und die Fließmarkenbildung auswirkt.

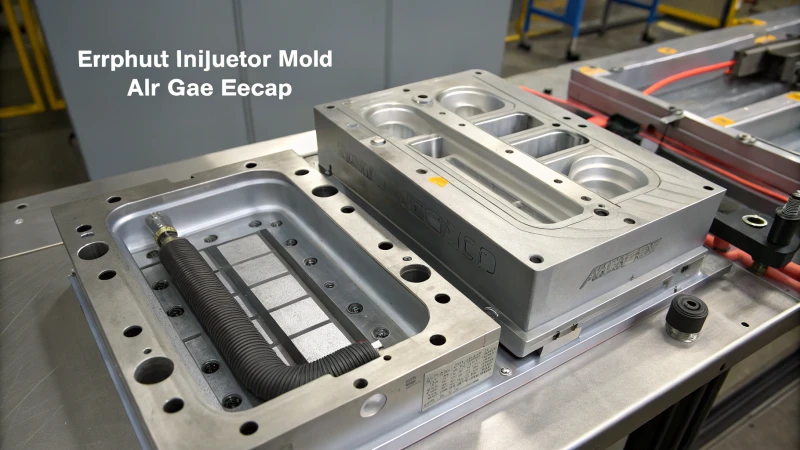

Warum ist die Abgasanlagenkonstruktion für die Werkzeugoptimierung so wichtig?

Zuerst beschäftigte ich mich mit Formenbau und entdeckte dabei die entscheidende Rolle des Abgasdesigns.

Die Gestaltung der Abluftanlage spielt eine entscheidende Rolle bei der Werkzeugoptimierung. Sie ermöglicht das Entweichen eingeschlossener Luft und Gase und verhindert so Fehler wie Fließmarken. Das Ergebnis ist ein gleichmäßigerer Schmelzefluss. Dieser Prozess verbessert wahrscheinlich das Aussehen der Produkte. Auch die strukturelle Festigkeit wird erhöht.

Abgasanlagendesign im Formprozess verstehen

Als ich mich erstmals mit Formenbau beschäftigte, überraschte mich die Bedeutung der Entlüftung. Ich erkannte, dass das Entweichen von Luft und Gasen während des Formprozesses nicht nur ein notwendiger Schritt ist, sondern entscheidend für eine gute Produktqualität. Andernfalls können Fehler wie Fließmarken Brandflecken das Produkt beschädigen. Entlüftungsschlitze und luftdurchlässige Materialien sind daher sehr wichtig.

Auslassschlitzkonfiguration

Ich habe an einem Projekt mitgearbeitet, bei dem die korrekte Positionierung der Abgasschlitze entscheidend war. Präzision war unerlässlich – insbesondere beim Platzieren der Schlitze im letzten Arbeitsschritt, beispielsweise an kniffligen Ecken oder Stellen mit unterschiedlicher Wandstärke. Auch die Abmessungen spielten eine entscheidende Rolle.

| Slot-Funktion | Dimension |

|---|---|

| Tiefe | 0,02–0,04 mm |

| Breite | 3-5 mm |

Die korrekte Schlitzgestaltung war unerlässlich, um Lufteinschlüsse zu reduzieren und den Durchfluss zu verbessern. Dies war von entscheidender Bedeutung.

Verwendung atmungsaktiver Materialien

Bei einigen schwierigen Formen erwiesen sich atmungsaktive Materialien wie atmungsaktiver Stahl als sehr hilfreich. Sie ermöglichten einen effizienten Gasaustritt, insbesondere an Stellen, an denen herkömmliche Schlitze nicht ausreichten. Dieses Verfahren verbesserte den Materialfluss und erleichterte die Handhabung schwieriger Formen.

Verbindung mit dem Läufersystem

Die Abstimmung der Abgasführung auf das Ansaugsystem war ebenfalls wichtig. Eine glatte Ansaugkanaloberfläche verringerte den Strömungswiderstand und verbesserte so den Schmelzfluss in den Hohlraum. Eine raue Oberfläche konnte Turbulenzen erzeugen und Lufteinschlüsse verursachen – dies sollte unbedingt vermieden werden.

Bedeutung des Tordesigns

Die Position des Einlassventils beeinflusste auch die Abgasleistung. Durch die Platzierung in dickeren Bereichen wurde der Durchfluss verbessert und eingeschlossene Luft durch einen Druckausgleich im gesamten Hohlraum reduziert. Dies verdeutlichte die enge Verbindung aller Bauteile.

Der Einsatz guter Abgasanlagen hat für mich oft die Werkzeugeffizienz und die Produktqualität verbessert, insbesondere im Bereich der Unterhaltungselektronik . Für jemanden mit so viel Erfahrung wie Jacky ist die Kenntnis dieser Techniken für erfolgreiche Projekte von großer Bedeutung.

Die Auslassöffnungen befinden sich am letzten Füllpunkt.WAHR

Schlitze befinden sich an Ecken oder Wandstärkeübergängen, um eingeschlossene Luft zu minimieren.

In allen Formenkonstruktionen wird atmungsaktiver Stahl verwendet.FALSCH

Atmungsaktiver Stahl wird in Bereichen eingesetzt, in denen Lufteinschlüsse auftreten können, jedoch nicht universell.

Wie lassen sich atmungsaktive Materialien für eine bessere Formleistung einsetzen?

Haben Sie sich jemals gefragt, ob Ihre Leisten ihr volles Potenzial ausschöpfen können? Neue, atmungsaktive Materialien geben ihnen eine neue Chance!

Die Verwendung luftdurchlässiger Materialien im Formenbau beinhaltet das Einsetzen von Stahleinsätzen, durch die Luft entweichen kann. Dadurch können Luft und Gase die Form verlassen. Außerdem wird der Fluss des geschmolzenen Materials verbessert. Der Einsatz dieser Materialien trägt wesentlich dazu bei, Probleme wie Fließmarken zu reduzieren.

Atmungsaktive Materialien verstehen

Als ich zum ersten Mal von atmungsaktiven Materialien hörte, dachte ich an winzige Lungen in Gussformen. Sie lassen Gase entweichen und verhindern so Probleme wie Lufteinschlüsse und Fließstellen. Sie verändern wirklich die Situation, wo sich Gase stauen.

Atmungsaktive Materialien, wie beispielsweise atmungsaktiver Stahl 9 , sind so konstruiert, dass Gase aus dem Formhohlraum entweichen können und dadurch Fehler wie Lufteinschlüsse und Fließmarken vermieden werden. Sie werden gezielt in Bereichen eingesetzt, die anfällig für Gaseinschlüsse sind.

Vorteile atmungsaktiver Materialien

-

Gasabführung : Stellen Sie sich eine Form vor, die tief einatmet und eingeschlossene Luft und Gase entweichen lässt. Diese Materialien unterstützen den Gasaustritt und sorgen so für einen gleichmäßigen Schmelzfluss.

-

Längere Lebensdauer der Schimmelpilze : Weniger Druck und Stress bedeuten eine längere Lebensdauer der Schimmelpilze. Ihre Schimmelpilze altern auf natürliche Weise!

Anwendung im Formenbau

Ich habe an einer Form mit komplexer Gestalt gearbeitet. Dabei sammelte sich Luft an, was ziemlich ärgerlich war. Das Hinzufügen atmungsaktiver Materialien an den Problemstellen hat sehr geholfen.

| Produkttyp | Empfohlene Materialplatzierung |

|---|---|

| Komplexe Formen | Innere Strukturbereiche |

| Ebene Oberflächen | Ecken und Kanten |

Techniken für beste Ergebnisse

-

Läufersystem

- Runde Kanäle verringern den Widerstand beim Schmelzfluss von Kunststoff. Ein wirklich effektiver Ansatz!

- Glatte Oberflächen verhindern turbulente Strömungen – Präzision bei der Bearbeitung und beim Polieren ist daher entscheidend.

-

Tordesign

- Punktgenaue Tore eignen sich für Produkte, die ein ansprechendes Design erfordern. Sie wirken Wunder!

- Durchlässige Öffnungen in dickeren Wandabschnitten verbessern die Diffusion.

-

Auslassschlitze

- Platzieren Sie Schlitze dort, wo die Schmelze zuletzt ankommt – das hilft, Gase abzuführen. Strategische Platzierung ist entscheidend.

- Die Abmessungen der Belüftungsschlitze müssen so gewählt werden, dass die Formstabilität nicht beeinträchtigt wird.

Praktische Schritte

- Materialauswahl : Überlegen Sie sich, welche Materialeigenschaften Ihre Form haben muss.

- Designintegration : Zusammenarbeit mit erfahrenen Designern, um atmungsaktive Materialien in bestehende Designs zu integrieren.

- Testen und Anpassen : Führen Sie gründliche Tests durch, um die optimale Platzierung und Größe der Einsätze zu ermitteln. Passen Sie die Einstellungen entsprechend der Testergebnisse an.

Atmungsaktive Materialien verbessern die Produktqualität und reduzieren Abfall – ein neuer Weg im Formenbau. Probieren Sie es aus und erleben Sie die Transformation Ihrer Formen!

Atmungsaktive Materialien verhindern Schimmelbildung durch Lufteinschlüsse.WAHR

Atmungsaktive Materialien lassen Gase entweichen und verhindern so Lufteinschlüsse.

Flache Oberflächen profitieren am meisten von der Verwendung atmungsaktiver Materialien.FALSCH

Komplexe Formen profitieren mehr von atmungsaktiven Materialien als flache Oberflächen.

Abschluss

Durch die Optimierung des Werkzeugdesigns mittels verbesserter Angusskanäle, Angussarten und Entlüftungseinrichtungen werden Fließmarkenfehler bei Spritzgussprodukten deutlich reduziert, was sowohl das Aussehen als auch die Funktionalität verbessert.

-

Dieser Link bietet eine ausführliche Anleitung zu den Konstruktionsprinzipien von Läufersystemen und unterstützt Konstrukteure bei der Optimierung ihrer Prozesse. ↩

-

Entdecken Sie fortschrittliche Bearbeitungstechniken, die die Oberflächengüte der Kanäle verbessern, was für die Reduzierung des Strömungswiderstands entscheidend ist. ↩

-

Kenntnisse über verschiedene Angussarten und -positionen sind wichtig, um die Schmelzeverteilung zu verbessern und Fließmarken zu minimieren. ↩

-

Erfahren Sie, wie atmungsaktive Materialien den Gasaustritt in Formen verbessern, den Schmelzfluss optimieren und Unregelmäßigkeiten reduzieren. ↩

-

Erfahren Sie mehr über effektive Entlüftungsstrategien, die Materialfehler in Formteilen verhindern, indem eingeschlossene Gase entweichen können. ↩

-

Entdecken Sie Techniken zur Optimierung des Produktdesigns, zur Steigerung der Qualität und zur Reduzierung von Produktionsfehlern. ↩

-

Erforschen Sie häufige Mängel wie Fließspuren, die durch unzureichende Abgasanlagenkonstruktion verursacht werden, und entwickeln Sie Präventionsstrategien. ↩

-

Erfahren Sie, wie sich die Abgasanlage auf die Formgebung von Unterhaltungselektronik auswirkt – ein entscheidender Faktor für Designer wie Jacky. ↩

-

Erfahren Sie mehr über die Eigenschaften von atmungsaktivem Stahl und seine Rolle bei der Verbesserung der Formleistung. ↩

-

Finden Sie Kriterien zur Auswahl der richtigen atmungsaktiven Materialien für Ihre spezifischen Bedürfnisse. ↩