Spritzgießen ist ein faszinierender Tanz aus Präzision und Kreativität, bei dem die richtige Düsenkonstruktion über Erfolg oder Misserfolg des gesamten Produktionsprozesses entscheiden kann.

Um die Düsenkonstruktion beim Spritzgießen zu optimieren, ist es wichtig, geeignete Düsentypen auszuwählen, die Düsengrößen an die jeweiligen Materialien anzupassen und effektive Heizmethoden einzusetzen. Eine korrekte Ausrichtung und Abdichtung zwischen Düse und Form sind ebenfalls entscheidend für optimale Ergebnisse.

Die grundlegenden Strategien zur Optimierung des Düsendesigns sind zwar einfach, doch die Feinheiten der Umsetzung können je nach Material und Produktionsumgebung stark variieren. Vertiefen Sie sich in diese Techniken, um fortschrittliche Methoden zu entdecken, die Ihre Betriebsabläufe revolutionieren können.

Gerade Durchgangsdüsen sind ideal für wärmeempfindliche Kunststoffe.FALSCH

Gerade Durchgangsdüsen eignen sich am besten für hochviskose Kunststoffe, nicht für wärmeempfindliche.

Wie beeinflusst die Düsenart die Effizienz beim Spritzgießen?

Beim Spritzgießen hat die Düsenart einen erheblichen Einfluss auf die Effizienz, den Materialfluss und die Produktqualität.

Die Düsenart beim Spritzgießen bestimmt die Fließeigenschaften, die Temperaturregelung und die Materialverträglichkeit und beeinflusst somit direkt die Produktionseffizienz. Durch die Wahl der richtigen Düse können Hersteller den Materialfluss optimieren, Fehler reduzieren und die Produktqualität verbessern.

Düsentypen beim Spritzgießen verstehen

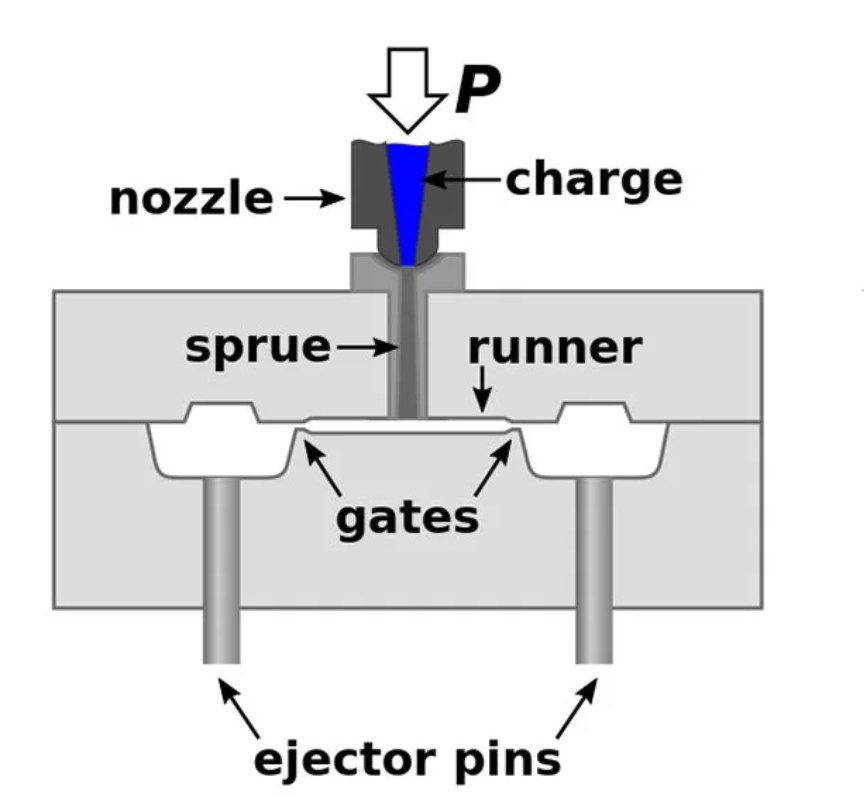

Beim Spritzgießen ist die Wahl der richtigen Düse entscheidend für eine effiziente Produktion. Es gibt verschiedene Düsentypen, die jeweils für bestimmte Materialien und Formgebungsbedingungen entwickelt wurden. Im Folgenden werden einige dieser Typen und ihre Auswirkungen auf die Effizienz näher betrachtet.

Durchgangsdüse

Funktionen und Anwendungsbereiche:

- Diese Düse hat eine einfache Struktur, was die Herstellung erleichtert.

- Es eignet sich besonders gut für hochviskose Kunststoffe wie Polyethylen und Polypropylen.

- Die Konstruktion gewährleistet einen geringen Druckverlust, neigt aber aufgrund des kurzen Strömungskanals zur Bildung von Kaltmaterial.

Optimierungs-Einblicke:

- Erwägen Sie, die Düsenlänge zu erhöhen, um die Heizwirkung zu verstärken und die Entstehung von kaltem Material zu reduzieren.

- Die Form der inneren Öffnung kann so verändert werden, dass der Durchfluss gleichmäßiger wird und der Widerstand sinkt.

Selbstverriegelnde Düse

Funktionen und Anwendungsbereiche:

- Ausgestattet mit einem Mechanismus zur Verhinderung des Rückflusses von Kunststoff, der für wärmeempfindliche Kunststoffe wie Polycarbonat unerlässlich ist.

- Verschließt sich nach dem Einspritzen automatisch, um ein Erstarren des Kunststoffs zu verhindern.

Optimierungs-Einblicke:

- Gewährleisten Sie die Zuverlässigkeit des Selbstverriegelungsmechanismus, um die Öffnungs- und Schließzeiten zu verbessern.

- Die Düsenheizsysteme müssen verbessert werden, um den Kunststoff im geschmolzenen Zustand zu halten.

Der Einfluss der Düsenart auf den Materialfluss

Die Düsenart beeinflusst nicht nur die physikalischen Eigenschaften des eingespritzten Materials, sondern spielt auch eine entscheidende Rolle bei der Steuerung von Durchflussrate und Einspritzdruck. Beispielsweise bietet eine Durchgangsdüse zwar eine einfache Konstruktion mit minimalem Druckverlust, kann jedoch bei wärmeempfindlichen Materialien aufgrund möglicher Kaltbildung Probleme bereiten. Im Gegensatz dazu ermöglicht eine selbstsichernde Düse eine bessere Kontrolle des Materialflusses und verhindert Rückflussprobleme, was für die Produktintegrität unerlässlich ist.

Einfluss auf die Produktqualität

Die Wahl der Düse beeinflusst nicht nur die Effizienz, sondern auch die Qualität des Endprodukts. Fehlausrichtung oder ungeeignete Düsenwahl können zu Fehlern wie Verbrennungen oder Blasenbildung in den Formteilen führen. Durch die sorgfältige Auswahl einer Düse, die zu den Materialeigenschaften passt, können Hersteller die Fehlerraten deutlich senken.

Bewertung von Szenarien zur optimalen Düsenauswahl

| Materialtyp | Empfohlene Düse | Wichtige Überlegungen |

|---|---|---|

| Hochviskose Kunststoffe | Durchgehender Durchgang | Minimieren Sie kaltes Material durch Optimierung des Designs |

| wärmeempfindliche Kunststoffe | Selbstverriegelnd | Gewährleisten Sie eine präzise Temperaturregelung |

| Kunststoffe mit schlechter Fließfähigkeit | Selbstverriegelnd | Zuverlässige Rückflussverhinderungsmechanismen |

Jeder Typ birgt spezifische Herausforderungen und Vorteile. Das Verständnis dieser Nuancen ermöglicht es den Herstellern, ihre Vorgehensweisen anzupassen und so die Effizienz in verschiedenen Szenarien zu maximieren.

Weitere Einblicke in spezifische Anwendungen dieser Düsen in verschiedenen Fertigungsumgebungen erhalten Sie bei der Untersuchung von Düsenauswahltechniken¹ und Richtlinien zur Materialverträglichkeit² .

Gerade Durchgangsdüsen minimieren den Druckverlust.WAHR

Die einfache Bauweise von Durchgangsdüsen führt zu geringen Druckverlusten.

Selbstverriegelnde Düsen sind für wärmeempfindliche Kunststoffe ungeeignet.FALSCH

Selbstverriegelnde Düsen sind ideal für wärmeempfindliche Kunststoffe, da sie einen Rückfluss verhindern.

Was sind die Schlüsselfaktoren bei der Bestimmung der Düsengröße?

Die Wahl der richtigen Düsengröße ist entscheidend für die Optimierung des Spritzgießprozesses und die Sicherstellung qualitativ hochwertiger Produkte.

Zu den Schlüsselfaktoren bei der Bestimmung der Düsengröße zählen die Materialart, der gewünschte Durchfluss und die Produktspezifikationen. Die Anpassung von Düsenöffnung und -länge an diese Faktoren verbessert die Effizienz und die Produktqualität.

Verständnis von Düsenöffnung und Durchflussrate

Die Düsenöffnung hat einen erheblichen Einfluss auf den Kunststofffluss und den Einspritzdruck. Eine kleinere Öffnung kann den Widerstand erhöhen, was zu höherem Druck und potenziellen Fehlern wie Verbrennungen oder Blasenbildung führen kann. Umgekehrt kann eine größere Öffnung einen zu schnellen Materialfluss verursachen, die Volumenkontrolle erschweren und die Produktpräzision beeinträchtigen.

Bestimmung der Blendengröße

Faktoren wie die Fließfähigkeit des Kunststoffs und die Produktabmessungen bestimmen die Wahl der Düsenöffnung:

- Hochflüssige Kunststoffe : Wählen Sie kleinere Öffnungen, um Durchfluss und Druck zu kontrollieren.

- Bei Kunststoffen mit geringer Fließfähigkeit sind größere Öffnungen vorzuziehen, um einen gleichmäßigeren Durchfluss zu ermöglichen.

Experimente unter realen Bedingungen tragen häufig dazu bei, die optimale Düsenöffnungsgröße zu ermitteln. Durch den Einsatz eines austauschbaren Düsenkerns lassen sich schnelle Anpassungen an unterschiedliche Produktionsanforderungen vornehmen.

Ausgleichsdüsenlänge

Die Düsenlänge beeinflusst die Erhitzungszeit des Kunststoffs und den Schmelzprozess. Eine längere Düse kann die Verweilzeit des Kunststoffs verlängern und dadurch das Risiko einer Zersetzung erhöhen, während eine kürzere Düse das ordnungsgemäße Schmelzen behindern kann .

Berechnung der optimalen Länge

Die Düsenlänge beträgt üblicherweise das Zwei- bis Dreifache ihrer Öffnung. Folgende Aspekte sind zu berücksichtigen:

- Hitzeempfindliche Kunststoffe : Kürzere Längen reduzieren die Verweilzeit und minimieren so das Zersetzungsrisiko.

- Hochviskose Kunststoffe : Längere Kettenlängen verbessern die Erwärmung und fördern so ein besseres Schmelzen.

Segmentierte Düsenstrukturen ermöglichen Längenanpassungen zur Erfüllung spezifischer Produktionsanforderungen und gegebenenfalls die Integration interner Heizelemente zur Steigerung der Effizienz.

Strategische Düsengrößenanpassungen

Durch die Anpassung der Düsengröße an die Materialeigenschaften und Produktionsanforderungen lässt sich die Prozesseffizienz deutlich steigern. Folgende Maßnahmen sollten in Betracht gezogen werden:

- Experimentelle Techniken : Verschiedene Konfigurationen testen, um ideale Bedingungen zu ermitteln.

- Modulare Designs : Ermöglichen einfache Austausche oder Modifikationen zur Anpassung an unterschiedliche Szenarien.

Durch die Feinabstimmung dieser Elemente können Hersteller optimale Spritzgussleistungen erzielen, die Produktqualität verbessern und Fehler reduzieren. Diese Anpassungsfähigkeit ist unerlässlich, um die Komplexität verschiedenster Materialien und anspruchsvoller Konstruktionen zu bewältigen.

Kleinere Düsenöffnungen erhöhen den Einspritzdruck.WAHR

Kleinere Öffnungen schränken den Durchfluss ein, erhöhen den Druck und das Risiko von Defekten.

Längere Düsen verringern das Risiko der Kunststoffzersetzung.FALSCH

Längere Düsen erhöhen die Verweilzeit und damit das Zersetzungsrisiko.

Welche Heizmethoden verbessern die Düsenleistung?

Die Erzielung einer optimalen Düsenleistung beim Spritzgießen hängt von der Auswahl der richtigen Heizmethoden ab.

Zu den besten Heizmethoden zur Verbesserung der Düsenleistung zählen Widerstandserwärmung für gleichmäßige Erwärmung, Induktionserwärmung für präzise Erwärmung und Heißkanalsysteme für hohe Effizienz. Jede Methode bietet spezifische Vorteile, und die Wahl der richtigen Methode hängt von den jeweiligen Material- und Produktionsanforderungen ab.

Widerstandsheizung

Widerstandsheizung ist aufgrund ihrer einfachen Handhabung und Kosteneffizienz nach wie vor beliebt. Durch das Umwickeln der Düse mit Widerstandsdrähten oder das Integrieren von Heizstäben wird eine gleichmäßige Wärmeverteilung gewährleistet. Trotz ihrer Einfachheit kann sie jedoch zu langsameren Aufheizgeschwindigkeiten und einer weniger präzisen Temperaturregelung führen.

- Vorteile: Geringe Installationskosten, einfache Wartung, gleichmäßige Wärmeverteilung.

- Nachteile: Langsamere Aufheizrate, geringere Präzision bei der Temperaturregelung.

Um die Effektivität zu maximieren, empfiehlt sich die Kombination von Widerstandsheizung mit fortschrittlichen Temperaturregelungssystemen wie PID- Reglern (Proportional-Integral-Differential-Reglern). Diese Regler verbessern die Präzision, indem sie die Leistung kontinuierlich auf Basis von Echtzeit-Temperaturrückmeldungen anpassen.

Induktionserwärmung

Die Induktionserwärmung ermöglicht schnelle und präzise Temperatureinstellungen durch elektromagnetische Felder, die Wärme direkt in die Düse einleiten. Dieses Verfahren ist besonders vorteilhaft für Anwendungen mit hohen Präzisionsanforderungen, bei denen kurze Reaktionszeiten entscheidend sind.

- Vorteile: Schnelle Aufheizgeschwindigkeit, hohe Präzision bei der Temperaturregelung, Energieeffizienz.

- Nachteile: Höhere Anschaffungskosten, spezielle Materialanforderungen für Düsen.

Der Einsatz von Induktionserwärmung kann die Düsenleistung deutlich verbessern, insbesondere bei wärmeempfindlichen Kunststoffen, die eine präzise Temperaturregelung erfordern. Es ist jedoch entscheidend, die Kompatibilität der Düsenmaterialien mit Induktionssystemen sicherzustellen.

Heißkanalsysteme

Die Integration von Heißkanalsystemen sorgt für eine überlegene Heizleistung, indem gleichmäßige Temperaturen über die gesamte Düse gewährleistet werden. Dieses System ist ideal für die Serienfertigung, bei der die Aufrechterhaltung der Qualität und die Reduzierung von Ausschuss von größter Bedeutung sind.

- Vorteile: Hohe Heizleistung, gleichmäßige Temperaturregelung, geringerer Materialverbrauch.

- Nachteile: Komplexe Systemkonfiguration, höhere Implementierungskosten.

Für Betriebe, die Wert auf Qualität und Effizienz legen, stellen Heißkanalsysteme eine überzeugende Option dar. Bei der Implementierung dieses Systems ist es wichtig, die Vorteile gegen die Komplexität und die Kosten abzuwägen und sicherzustellen, dass es mit dem Produktionsumfang und den gewünschten Ergebnissen übereinstimmt.

Durch das Verständnis dieser Heizmethoden⁵ den spezifischen Produktionsanforderungen und Materialeigenschaften ab.

Widerstandsheizung ermöglicht eine hochpräzise Temperaturregelung.FALSCH

Die Temperaturregelung bei Widerstandsheizungen ist weniger präzise als bei Induktionsheizungen.

Induktionserwärmung eignet sich für wärmeempfindliche Kunststoffe.WAHR

Induktionserwärmung ermöglicht eine präzise Temperaturregelung und ist daher ideal für empfindliche Materialien.

Wie lässt sich die korrekte Ausrichtung und Abdichtung von Düse und Form sicherstellen?

Die Ausrichtung und Abdichtung von Düse und Form sind entscheidend für die Aufrechterhaltung der Produktqualität und die Minimierung von Fehlern beim Spritzgießen.

Die korrekte Ausrichtung und Abdichtung zwischen Düse und Form gewährleisten optimalen Einspritzdruck, verhindern Leckagen und verbessern die Produktqualität. Hierfür sind präzise Zentriervorrichtungen und robuste Dichtungselemente erforderlich. Regelmäßige Wartung und Justierung sind unerlässlich, um die Leistungsfähigkeit dauerhaft zu erhalten.

Bedeutung der Ausrichtung

Die präzise Ausrichtung von Düse und Form ist entscheidend für einen gleichmäßigen Kunststofffluss beim Spritzgießen. Fehlausrichtungen können zu einer ungleichmäßigen Materialverteilung führen und die Maßgenauigkeit sowie das Erscheinungsbild des Endprodukts beeinträchtigen. Positionierhilfen wie Positionierstifte und -blöcke werden häufig eingesetzt, um diese Präzision zu gewährleisten.

Auswirkungen auf die Produktqualität

Sind Düse und Form nicht korrekt ausgerichtet, kann der Kunststoff während des Spritzgießprozesses abweichen, was zu Fehlern wie Verzug oder unvollständiger Füllung führt. Dies kann nicht nur das Aussehen, sondern auch die Funktionalität des Produkts erheblich beeinträchtigen.

Ausrichtung optimieren

Um die Ausrichtung zu optimieren, sollten regelmäßige Kontrollen und Justierungen durchgeführt werden. Der Einsatz fortschrittlicher Technologien wie Laserausrichtungssysteme kann die Genauigkeit durch Echtzeit-Feedback während der Einrichtung verbessern.

Verbesserung der Dichtungswirkung

Die Abdichtung zwischen Düse und Form ist ein weiterer entscheidender Faktor, der den Einspritzdruck und den Materialfluss beeinflusst. Eine unzureichende Abdichtung kann zu Leckagen führen und die Effizienz des Einspritzprozesses verringern.

Dichtungselemente

Dichtungsringe und -pads werden häufig eingesetzt, um die Dichtungsleistung zu verbessern. Die für diese Elemente verwendeten Materialien müssen hohen Drücken und Temperaturen ohne Qualitätsverlust standhalten. Regelmäßige Inspektionen und der rechtzeitige Austausch verschlissener Dichtungskomponenten sind notwendig, um die Dichtwirkung zu erhalten.

Designüberlegungen

Die Integration einer gut durchdachten Dichtungsstruktur an der Schnittstelle zwischen Düse und Form ist entscheidend. Dies beinhaltet die Analyse der Materialverträglichkeit der in Düse und Dichtungselementen verwendeten Materialien, um Verschleiß zu vermeiden.

Wartung und Justierungen

Regelmäßige Wartungsarbeiten sind unerlässlich, um sowohl die Ausrichtung als auch die Dichtungswirkung aufrechtzuerhalten. Dies umfasst:

- Regelmäßige Überprüfung der Dichtungskomponenten auf Verschleiß.

- Kalibrierung der Positionierungsgeräte, um deren Wirksamkeit zu gewährleisten.

- Einführung automatisierter Systeme zur kontinuierlichen Überwachung von Ausrichtung und Dichtheit.

Durch die Priorisierung dieser Aspekte können Hersteller Produktionsfehler deutlich reduzieren, was zu qualitativ hochwertigeren Produkten und einer gesteigerten betrieblichen Effizienz führt.

Fehlausrichtung führt zu ungleichmäßiger Materialverteilung.WAHR

Fehlausrichtungen beeinträchtigen die Maßgenauigkeit und führen zu Defekten.

Die Dichtungselemente haben keinen Einfluss auf den Einspritzdruck.FALSCH

Durch eine ordnungsgemäße Abdichtung wird ein Auslaufen verhindert und ein optimaler Einspritzdruck gewährleistet.

Abschluss

Durch die sorgfältige Berücksichtigung von Düsentyp, -größe, Erwärmung und Werkzeugabstimmung können Ingenieure die Effizienz des Spritzgießens und die Produktqualität deutlich verbessern.

-

Entdecken Sie maßgeschneiderte Lösungen für verschiedene Düsentypen: Maschinendüsen können heutzutage eine Vielzahl von Funktionen bieten, darunter Filtern, Mischen und Absperren des Schmelzeflusses. ↩

-

Erfahren Sie, wie Sie Düsen und Materialien für optimale Ergebnisse aufeinander abstimmen: Die beiden Materialien müssen miteinander kompatibel sein, d. h. sie müssen gleichzeitig geschmolzen und in die Form eingespritzt werden können. Sie müssen … ↩

-

Erläutert, wie sich die Düsengröße auf die Durchflussrate und die Produktqualität auswirkt: Dieser Parameter ist entscheidend dafür, dass das Material den Formhohlraum effektiv ausfüllt und somit die Qualität des Endprodukts beeinflusst. ↩

-

Beschreibt, wie sich die Düsenlänge auf die Erwärmung und die Kunststoffzersetzung auswirkt: Der Zweck des Düsenkörpers und der Düse besteht darin, einen Fließweg für den geschmolzenen Kunststoff vom Ende des Zylinders zur Angussbuchse der Form bereitzustellen. ↩

-

Erhalten Sie umfassende Einblicke in verschiedene Methoden zur Düsenheizung: Zu den wichtigsten Methoden der Heißkanaldüsenheizung gehören eingebettete Wärmequellen (Löten) und externe Wärmequellen (Hülsen und Heizspiralen) ↩

-

Erfahren Sie, wie Positionierstifte eine präzise Ausrichtung gewährleisten: Ausrichtungsstifte für Spritzgießmaschinen für den Tischbereich. Diese kleinen, einfach selbst zu bauenden Stifte … ↩

-

Erfahren Sie, wie Lasersysteme die Ausrichtungsgenauigkeit verbessern: Kontinuierlich schwenkende Laser und Live-Datenausgabe bilden eine leistungsstarke Kombination, um Spritzgießmaschinen bis zu 70 % schneller auszurichten als mit herkömmlichen Methoden. … ↩