Spritzgießen ist mehr als nur ein Verfahren – es ist eine Kunstform, die hochwertige Kunststoffprodukte formt. Aber wussten Sie, dass das Erfolgsgeheimnis in der Futterposition liegt?

Die Optimierung der Einzugsposition beim Spritzgießen erfordert strategische Planung bei der Produktkonstruktion, der Formenkonstruktion und der Anpassung der Prozessparameter. Dies sorgt für einen ausgeglichenen Schmelzefluss, reduziert Fehler und verbessert sowohl die Produktqualität als auch die Produktionseffizienz.

Obwohl es wichtig ist, die Grundlagen zu verstehen, wollen wir uns mit einigen Transformationsstrategien befassen, die Ihren Spritzgussprozess wirklich verändern können.

Eine gleichmäßige Wandstärke verbessert den Schmelzfluss beim Spritzgießen.WAHR

Eine gleichmäßige Wandstärke sorgt für einen ausgewogenen Schmelzfluss und reduziert Fehler.

- 1. Wie wirkt sich das Produktdesign auf die Einzugsposition beim Spritzgießen aus?

- 2. Welche Rolle spielt das Formendesign bei der Optimierung der Zufuhrposition?

- 3. Wie wirken sich Prozessparameter auf die Optimierung der Vorschubposition aus?

- 4. Was sind häufige Herausforderungen bei der Optimierung der Einzugsposition und wie können sie bewältigt werden?

- 5. Abschluss

Wie wirkt sich das Produktdesign auf die Einzugsposition beim Spritzgießen aus?

Beim Spritzgießen ist die Designphase entscheidend für die Bestimmung der optimalen Zuführposition und beeinflusst Qualität und Effizienz.

Das Produktdesign beeinflusst die Zufuhrposition beim Spritzgießen, indem es den Schmelzefluss durch Wandstärkenanalyse und Formüberlegungen beeinflusst und so eine gleichmäßige Verteilung und minimale Fehler gewährleistet.

Überlegungen zur Wandstärke

Eine gleichmäßige Wandstärke spielt eine entscheidende Rolle bei der Aufrechterhaltung eines gleichmäßigen Schmelzflusses. Beim Spritzgießen kann eine ungleichmäßige Wandstärke zu einem unausgeglichenen Schmelzefluss und damit zu Fehlern wie Einfallstellen oder inneren Hohlräumen führen. Während der Produktdesignphase sollte eine detaillierte Analyse die Einheitlichkeit sicherstellen, um eine optimale Zufuhrposition 1 .

- Beispiel : Stellen Sie sich eine Kunststoffgehäusekonstruktion vor, bei der eine plötzliche Zunahme der Wandstärke an den Ecken zu Defekten führen könnte. Durch den allmählichen Übergang der Dicke von dick zu dünn ist der Schmelzefluss gleichmäßiger und die Zufuhrposition optimiert.

Form- und Struktureinflüsse

Die geometrische Form und Struktur eines Produkts sind entscheidende Faktoren für die Bestimmung der Zuführposition. Produkte mit komplexen Formen – wie solche mit tiefen Hohlräumen oder Hinterschneidungen – erfordern eine strategische Platzierung der Zufuhrposition, um einen reibungslosen Schmelzfluss zu gewährleisten.

- Beispiel : Bei einer Komponente mit einer tiefen Kavität kann die Positionierung der Zuführung in der Nähe dieses Bereichs dazu beitragen, dass die Schmelze schwierige Abschnitte zuerst füllt, wodurch Fehler wie kurze Einschüsse reduziert werden.

Praktische Designüberlegungen

Die Einbeziehung praktischer Designüberlegungen trägt dazu bei, die Effizienz des Spritzgussprozesses zu steigern. In der folgenden Tabelle sind die Schlüsselfaktoren und ihre potenziellen Auswirkungen auf die Futterposition aufgeführt:

| Designfaktor | Auswirkungen auf die Einzugsposition |

|---|---|

| Gleichmäßige Wandstärke | Fördert einen ausgeglichenen Schmelzfluss |

| Allmählicher Dickenübergang | Reduziert den Strömungswiderstand |

| Komplexe Formnähe | Sorgt für eine vollständige Ausfüllung komplizierter Bereiche |

Durch die Berücksichtigung dieser Faktoren in der ersten Designphase können Hersteller sowohl die Qualität des Endprodukts als auch die Effizienz des Produktionsprozesses deutlich verbessern. Weitere Einblicke in das Formendesign 2 können das Verständnis für die Optimierung der Einzugsposition beim Spritzgießen weiter verbessern.

Die gleichmäßige Wandstärke sorgt für einen ausgewogenen Schmelzefluss.WAHR

Eine gleichmäßige Wandstärke sorgt für einen gleichmäßigen Schmelzfluss und reduziert Fehler.

Komplexe Formen haben keinen Einfluss auf die Vorschubposition.FALSCH

Komplexe Formen erfordern eine strategische Platzierung des Futters, um eine vollständige Füllung sicherzustellen.

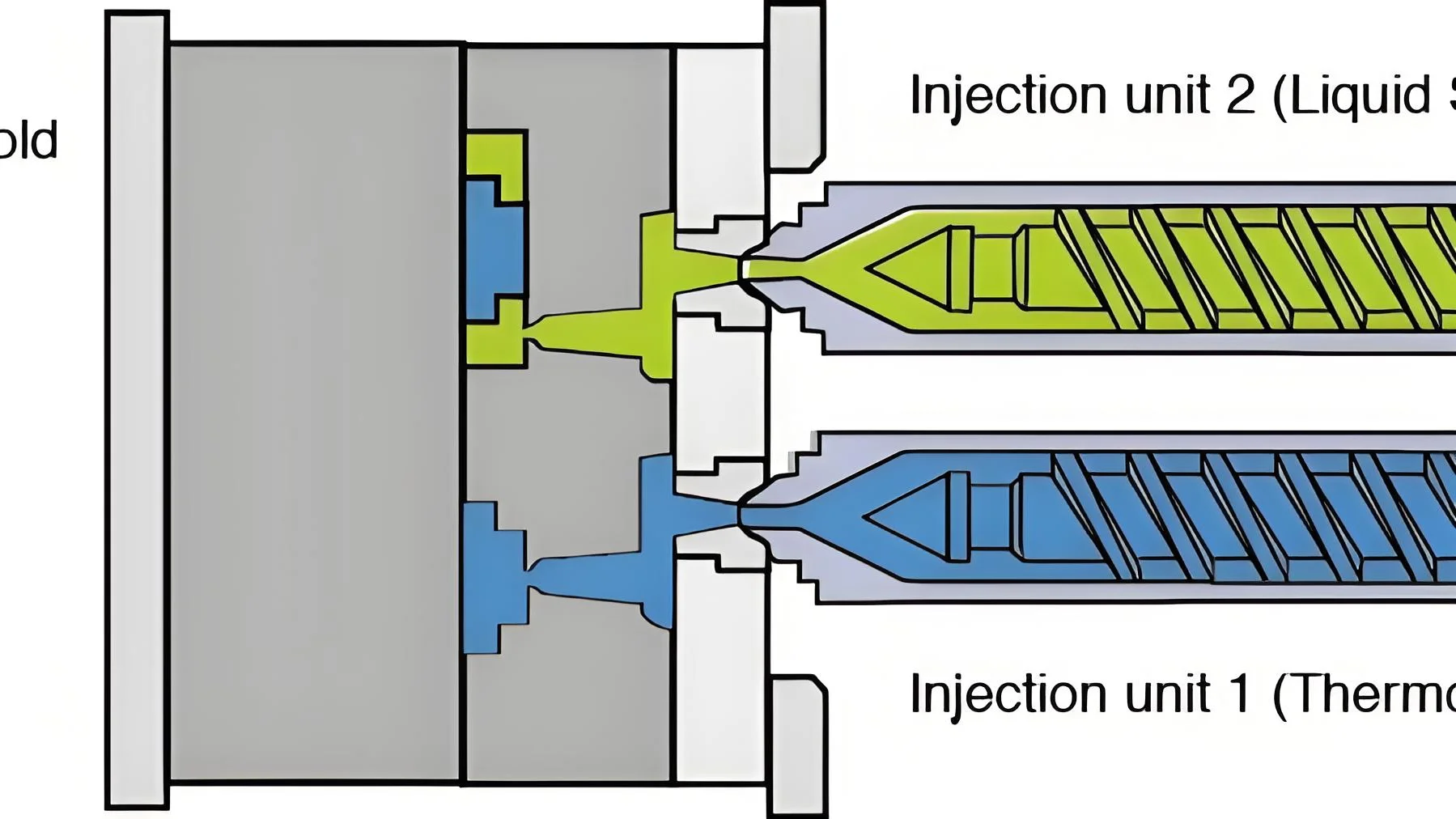

Welche Rolle spielt das Formendesign bei der Optimierung der Zufuhrposition?

Das Formendesign ist ein entscheidendes Element für die Effizienz und Qualität des Spritzgussprozesses. Es hat direkten Einfluss darauf, wie die Vorschubposition optimiert werden kann, um eine reibungslose Produktion zu erreichen.

Das Formdesign spielt eine entscheidende Rolle bei der Optimierung der Zufuhrposition, indem es Faktoren wie Angusstyp, Angusskanalanordnung und Kühlsystem beeinflusst. Diese Elemente sorgen für einen effektiven Schmelzfluss, reduzieren Fehler und verbessern die Produktqualität und Produktionseffizienz.

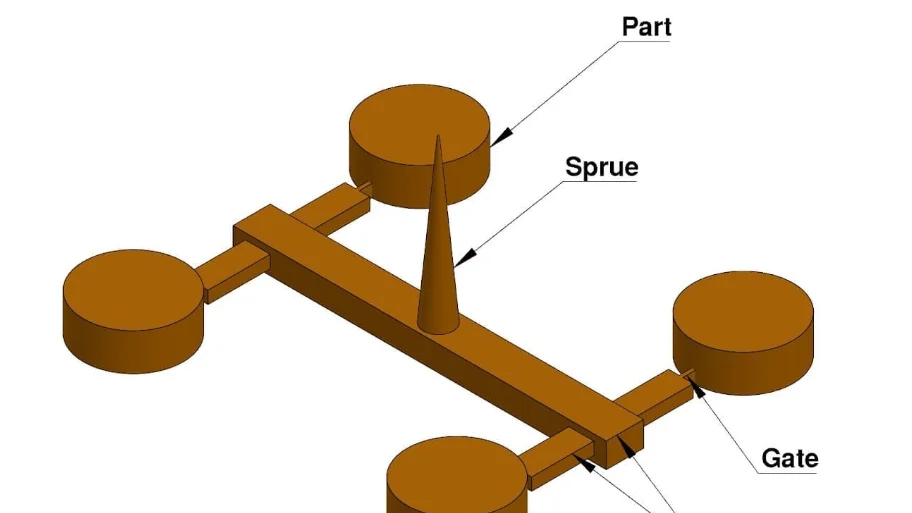

Die Bedeutung der Auswahl des Gate-Typs

Die Auswahl des geeigneten Anschnitttyps ist für die Optimierung der Einzugsposition von grundlegender Bedeutung. Die Art des Tors beeinflusst nicht nur das Aussehen des Endprodukts, sondern auch die einfache Herstellung und Effizienz.

- Seitenanschnitte : Seitenanschnitte sind in der Regel einfach zu verarbeiten und kostengünstig, können jedoch deutliche Spuren auf der Produktoberfläche hinterlassen. Sie eignen sich ideal für weniger komplexe Gegenstände, bei denen die Ästhetik nicht im Vordergrund steht.

- Punktanschnitte : Punktanschnitte bieten eine kleinere Anschnittmarkierung und eignen sich für die automatisierte Produktion. Punktanschnitte werden oft verwendet, wenn minimale Oberflächenfehler gewünscht sind. Ihre Komplexität kann jedoch die Herstellungskosten erhöhen.

- Latente Tore : Diese trennen das Tor beim Entformen automatisch und sorgen so für ein hochwertiges Erscheinungsbild. Latent Gates sind ideal für Produkte mit hohen ästhetischen Anforderungen und können strategisch in verdeckten Bereichen platziert werden.

Die Auswahl des richtigen Anschnitttyps für Ihre spezifischen Produktanforderungen ist für die effektive Optimierung der Zufuhrposition von entscheidender Bedeutung.

Auswirkungen des Läufersystemdesigns

Das Angusssystem ist ein wichtiger Kanal, durch den die Schmelze vom Anguss zum Formhohlraum gelangt. Seine Gestaltung hat großen Einfluss auf die Fließeigenschaften und den Druckverlust der Schmelze.

| Läuferquerschnitt | Vorteile | Nachteile |

|---|---|---|

| Kreisförmig | Geringster Strömungswiderstand | Höhere Bearbeitungskosten |

| Trapezförmig | Einfacher zu verarbeiten | Mäßiger Strömungswiderstand |

Das Ziel besteht darin, ein ausgewogenes Layout sicherzustellen, insbesondere bei Formen mit mehreren Kavitäten, um einen konstanten Zufuhrdruck und eine gleichmäßige Schmelzeflussrate über alle Kavitäten hinweg aufrechtzuerhalten. Dieses Gleichgewicht reduziert Fehler und verbessert die Produktqualität.

Überlegungen zum Kühlsystemdesign

Effiziente Kühlsysteme spielen eine entscheidende Rolle bei der Aufrechterhaltung einer optimalen Formtemperatur, die sich wiederum auf den Schmelzfluss und die Produktqualität auswirkt.

- Lokalisierte Kühlung : Die strategische Platzierung von Kühlkanälen in der Nähe der Zufuhrposition verhindert eine Überhitzung und sorgt für eine gleichmäßige Kühlung.

- Materialauswahl : Die Verwendung von Materialien mit hoher Wärmeleitfähigkeit kann die Wärmeableitung beschleunigen und so die Gesamteffizienz verbessern.

Das Kühlsystem muss sorgfältig ausgelegt sein, um eine Störung der Schmelzeflusswege zu vermeiden und gleichzeitig die Temperaturkonsistenz über die gesamte Formoberfläche aufrechtzuerhalten. Beispielsweise kann eine übermäßige Abkühlung zu ungleichmäßigem Schrumpfen oder Verziehen führen.

Durch die Konzentration auf diese Aspekte des Formdesigns – Anschnittauswahl, Angusssystem und Kühleinrichtung – können Hersteller ihre Strategien zur Optimierung der Einzugsposition erheblich verbessern. Solche Anpassungen verbessern nicht nur die Produktqualität, sondern optimieren auch die Produktionseffizienz.

Seitenanschnitte sind ideal für komplexe Spritzgussteile.FALSCH

Seitentore eignen sich besser für einfache Gegenstände, nicht für komplexe.

Rundläufer haben den geringsten Strömungswiderstand in Formen.WAHR

Kreisförmige Läufer bieten den geringsten Strömungswiderstand und tragen so zur Effizienz bei.

Wie wirken sich Prozessparameter auf die Optimierung der Vorschubposition aus?

Das Verständnis der Prozessparameter ist entscheidend für die Verfeinerung der Zuführungsposition beim Spritzgießen und beeinflusst den Fluss und die Produktqualität.

Die Optimierung der Vorschubposition beim Spritzgießen hängt von wichtigen Prozessparametern ab: Einspritzgeschwindigkeit, Druck und Formtemperatur. Diese Faktoren wirken sich auf die Dynamik des Schmelzflusses aus, sorgen für eine effiziente Befüllung, minimieren Fehler und erzielen qualitativ hochwertige Ergebnisse.

Einspritzgeschwindigkeit und ihr Einfluss

Die Geschwindigkeit, mit der Material in die Form eingespritzt wird, spielt eine entscheidende Rolle dabei, wie gut die Form gefüllt ist. Eine höhere Einspritzgeschwindigkeit kann eine schnellere Befüllung ermöglichen, was besonders bei dünnwandigen oder kompliziert geformten Produkten von Vorteil ist. Allerdings geht dies mit potenziellen Nachteilen wie Strahlbildung und Turbulenzen einher, die zu Mängeln wie Oberflächenfehlern führen.

Betrachten Sie beispielsweise ein komplexes Bauteil mit dünnen Wänden. Eine schnelle Einspritzgeschwindigkeit hilft der Schmelze, diese Komplexität schnell zu bewältigen. Wenn die Geschwindigkeit jedoch zu hoch ist, kann es zu Inkonsistenzen in der Materialverteilung kommen. Daher sollte die Zufuhrposition strategisch platziert werden, um diese Geschwindigkeitsschwankungen auszugleichen und eine gleichmäßige Befüllung sicherzustellen.

Verwaltung des Einspritzdrucks

Der Einspritzdruck beeinflusst direkt die Fähigkeit des Materials, die Form vollständig zu füllen. Ein zu hoher Druck kann zu Problemen wie Formverformung oder Graten führen, während ein zu niedriger Druck zu kurzen Schüssen und Schrumpfungsspuren führen kann. Es ist wichtig, den Druck mit dem Formdesign in Einklang zu bringen, um die Zufuhrposition zu optimieren.

Bei großen Teilen, die eine zentrale Zuführposition erfordern, gewährleistet der erhöhte Druck eine vollständige Füllung der Kavität ohne übermäßige Belastung der Randbereiche. Bei kleineren oder empfindlicheren Bauteilen hingegen können moderate Drücke in Kombination mit strategisch positionierten Zuführungen ein Überpacken verhindern und die strukturelle Integrität gewährleisten.

Die entscheidende Rolle der Formtemperatur

Die Formtemperatur beeinflusst maßgeblich die Fließeigenschaften der Schmelze und letztendlich die Qualität des Endprodukts. Eine höhere Temperatur verbessert im Allgemeinen die Fließfähigkeit der Schmelze, verringert die Wahrscheinlichkeit von Oberflächenfehlern, verlängert jedoch möglicherweise die Abkühlzeiten.

In Situationen, in denen eine hohe Oberflächenqualität von größter Bedeutung ist, sorgt die Aufrechterhaltung erhöhter Formtemperaturen in der Nähe kritischer Oberflächen für eine gründliche Füllung und glatte Oberflächen. Umgekehrt trägt die Steuerung der Formtemperatur für maßgenaue Teile dazu bei, potenzielle Abweichungen durch thermische Ausdehnung oder Kontraktion zu verringern.

Ausbalancierende Parameter für optimale Ergebnisse

Die Optimierung der Zufuhrposition durch präzise Steuerung der Prozessparameter erfordert einen komplizierten Balanceakt. Nachfolgend finden Sie eine vereinfachte Tabelle, die veranschaulicht, wie sich die einzelnen Parameter auf Entscheidungen zur Vorschubposition auswirken:

| Parameter | Auswirkungen auf die Optimierung der Einzugsposition |

|---|---|

| Einspritzgeschwindigkeit | Beeinflusst die Durchflussrate; Höhere Geschwindigkeiten erfordern möglicherweise eine strategische Platzierung, um Defekte zu vermeiden. |

| Einspritzdruck | Bestimmt die Füllkapazität; Ausgeglichene Drücke verhindern Verformungen und Defekte. |

| Formtemperatur | Beeinflusst die Fließfähigkeit der Schmelze; Hohe Temperaturen verbessern die Oberflächenqualität, können jedoch die Abkühlung verzögern. |

Durch die sorgfältige Anpassung dieser Parameter können Hersteller sicherstellen, dass die Zufuhrposition sowohl für die Effizienz als auch für die Qualität beim Spritzgießen optimiert ist. Dieser umfassende Ansatz verbessert nicht nur die Produktergebnisse, sondern erhöht auch die Gesamteffizienz der Produktion.

Weitere Einblicke in die Optimierung von Prozessparametern beim Spritzgießen finden Sie in diesem ausführlichen Leitfaden 3 .

Eine höhere Einspritzgeschwindigkeit reduziert Oberflächenfehler.FALSCH

Höhere Geschwindigkeiten können zu Strahlbildung und Turbulenzen führen, wodurch Oberflächenfehler zunehmen.

Die Formtemperatur beeinflusst die Fließfähigkeit der Schmelze beim Spritzgießen.WAHR

Höhere Formtemperaturen verbessern die Fließfähigkeit der Schmelze und verbessern die Füllqualität.

Was sind häufige Herausforderungen bei der Optimierung der Einzugsposition und wie können sie bewältigt werden?

Die Optimierung der Vorschubposition ist mit Herausforderungen verbunden, die sich auf die Qualität und Effizienz von Spritzgussprozessen auswirken können. Das Verständnis dieser Probleme ist entscheidend, um sie effektiv zu überwinden.

Zu den Herausforderungen bei der Optimierung der Zufuhrposition gehören ungleichmäßige Wandstärken, komplexe Produktformen, ungeeignete Anschnitttypen und falsche Prozessparameter. Um diese zu überwinden, sind eine sorgfältige Produkt- und Formkonstruktion, eine strategische Angussauswahl sowie die Feinabstimmung von Einspritzgeschwindigkeit und -druck erforderlich, um einen ausgewogenen Schmelzfluss zu gewährleisten und Fehler zu minimieren.

Ungleichmäßige Wandstärken: Eine ständige Herausforderung

Ungleichmäßige Wandstärken können zu einem unausgeglichenen Schmelzefluss führen, was die Optimierung der Zufuhrposition erschwert. Dieses Problem ist häufig auf eine unzureichende Wandstärkenanalyse 4 während der Produktdesignphase zurückzuführen. Beispielsweise können abrupte Änderungen der Wandstärke zu Einfallstellen oder Hohlräumen führen, was die Bestimmung einer effektiven Vorschubposition erschwert.

Lösung:

Um dieses Problem zu lösen, sorgen Sie für eine gleichmäßige Wandstärke oder einen allmählichen Übergang zwischen verschiedenen Dicken, um den Strömungswiderstand auszugleichen. Dieser strategische Ansatz ermöglicht einen vorhersehbareren Schmelzfluss und erleichtert die Auswahl der Zufuhrposition.

Komplexe Produktformen

Produkte mit komplizierten Formen stellen eine weitere große Herausforderung bei der Optimierung der Zuführposition dar. Merkmale wie tiefe Hohlräume oder Hinterschneidungen können einen reibungslosen Schmelzfluss behindern, wenn sie in der Konstruktionsphase nicht angemessen berücksichtigt werden.

Lösung:

Positionieren Sie den Feed so nah wie möglich an diesen komplexen Bereichen. Wenn Sie beispielsweise bei einem Produkt mit einer tiefen Kavität die Zuführung in der Nähe dieses Abschnitts anordnen, wird sichergestellt, dass das Produkt umgehend gefüllt wird, wodurch Fehler wie kurze Einschüsse oder Poren reduziert werden.

Auswahl des Tortyps

Die Wahl des richtigen Anschnitttyps ist entscheidend für eine effektive Optimierung der Einzugsposition. Jeder Typ – seitlich, punktuell oder latent – hat einzigartige Auswirkungen auf den Schmelzfluss und die Oberflächenqualität.

Lösung:

Wählen Sie einen Tortyp, der den spezifischen Anforderungen des Produkts entspricht. Beispielsweise verbessert bei Produkten mit hohen Ansprüchen an das Erscheinungsbild ein latenter Anschnitt 5 sowohl die ästhetischen als auch die funktionalen Aspekte des fertigen Produkts.

Prozessparameteranpassungen

Falsche Prozessparameter wie Einspritzgeschwindigkeit und -druck können zu einer schlechten Leistung der Einzugsposition führen. Hohe Einspritzgeschwindigkeiten können zu Ausstoßen führen, während unzureichender Druck zu unvollständigen Füllungen führen kann.

Lösung:

Passen Sie die Einspritzgeschwindigkeit und den Druck entsprechend dem Design und den Materialeigenschaften des Produkts an. Bei dünnwandigen oder komplexen Produkten können höhere Geschwindigkeiten angebracht sein, wohingegen dickwandige Produkte von niedrigeren Geschwindigkeiten profitieren könnten, um eine Überhitzung zu verhindern.

Zusammenfassend lässt sich sagen, dass die Bewältigung der Herausforderungen bei der Optimierung der Einzugsposition einen vielschichtigen Ansatz erfordert. Durch die Behandlung von Problemen in jeder Phase – Produktdesign, Formenbau und Anpassung der Prozessparameter – können Hersteller eine gleichmäßigere Qualität und eine höhere Produktionseffizienz erreichen.

Ungleichmäßige Wandstärken führen zu Einfallstellen.WAHR

Ungleichmäßige Wandstärken können zu einem unausgeglichenen Schmelzefluss und damit zu Defekten führen.

Latenttore sind ideal für hohe Ansprüche an die Optik.WAHR

Latente Tore verbessern sowohl die ästhetischen als auch die funktionalen Aspekte von Produkten.

Abschluss

Durch die Umsetzung dieser Strategien verbessern Sie nicht nur Ihre Produktqualität, sondern rationalisieren auch Ihre Produktionsprozesse.

-

Erfahren Sie, wie sich eine gleichmäßige Wandstärke auf den Schmelzfluss beim Spritzgießen auswirkt.: Die richtige Wandstärke verringert das Risiko kosmetischer Mängel in Kunststoffteilen. Die Wände in jedem Kunststoffformteil sollten zu mindestens 40 bis 60 Prozent aus … ↩

-

Entdecken Sie, wie sich das Formdesign auf die Zufuhrposition und die Gesamteffizienz auswirkt.: Für den Spritzguss konzipierte Formen sind auf Effizienz in verschiedenen Aspekten der Produktion ausgelegt. Erstens ermöglichen sie schnelle Zykluszeiten, … ↩

-

Erlernen Sie fortgeschrittene Techniken zur effektiven Feinabstimmung von Prozessparametern: Die 8 Schlüsselparameter bei der Optimierung des Spritzgussprozesses zur Vermeidung von Fehlern · 1. Temperaturregelung: · 2. Einspritzgeschwindigkeit: · 3. Kühlung … ↩

-

Erfahren Sie, wie sich die Wandstärke auf den Schmelzfluss und die Zufuhrposition auswirkt.: Bei der Produktkonstruktion kommt es bei der Wandstärke darauf an, den Materialverbrauch zu reduzieren und gleichzeitig die Teilequalität und Produktionsgeschwindigkeit zu verbessern. Reduziertes Rohmaterial … ↩

-

Entdecken Sie, warum latente Anschnitte die ästhetischen und funktionalen Qualitäten verbessern: Sie haben die Vorteile eines guten Übertragungsdrucks und einer starken … Der latente Anguss ist der am häufigsten verwendete Anschnitttyp für unsere Spritzgussformen. ↩